混合碳四加氢工艺研究及产物的裂解性能模拟

2019-01-31王吉平郭岩锋

王吉平,郭岩锋

(中国石化齐鲁分公司研究院,山东 淄博 255400)

碳四烃是炼化行业重要的副产物之一,包括炼油碳四和裂解碳四。对前者的利用主要是精制后送去醚化,然后经直接烷基化工艺生产烷基化油,用作高辛烷值汽油调合组分;后者通常是经抽提分离丁二烯后,由MTBE装置醚化深度脱除异丁烯,再分离出聚合级1-丁烯用作HDPE与LDPE的第二单体,剩余组分去甲乙酮装置或作为外销燃料。

某公司外购炼油装置的催化裂化碳四用于MTBE合成,其剩余碳四与经醚化和分离出1-丁烯后的裂解碳四合成1股22 kta的混合碳四物料,该物料中正丁烷质量分数约为48%,烯烃质量分数约为38%,还有极少量异丁烯,目前主要作为外销液化气或作自用燃料,存在资源浪费问题。如能实现上述物料的高附加值利用,将具有较好的经济性。

乙烯产量是衡量一个国家石油化工发展水平的重要标志,世界上90%的乙烯由蒸汽裂解工艺生产,而正构链烷烃裂解制乙烯产率较高[1-3]。对上述混合碳四物料进行烯烃加氢饱和后有望得到正构链烷烃质量分数超过80%的产品,是较好的蒸汽裂解制乙烯原料(简称乙烯原料)。本研究利用小试加氢装置筛选合适的加氢饱和催化剂及工艺条件,对上述混合碳四物料进行加氢饱和,再以饱和加氢后的碳四为原料,利用裂解模拟软件SPYRO完成其作为乙烯原料的产物收率测算,并以此为基础初步进行该工艺过程的经济性分析。

1 实 验

1.1 试验原料

加氢试验所用混合碳四原料的组成如表1所示。试验所用氢气为高纯氢气。

表1 混合碳四原料的组成 w,%

由表1可知,原料中烯烃总质量分数为38.14%。同时分析数据表明,原料中硫质量分数在5 μgg以下。

1.2 试验装置

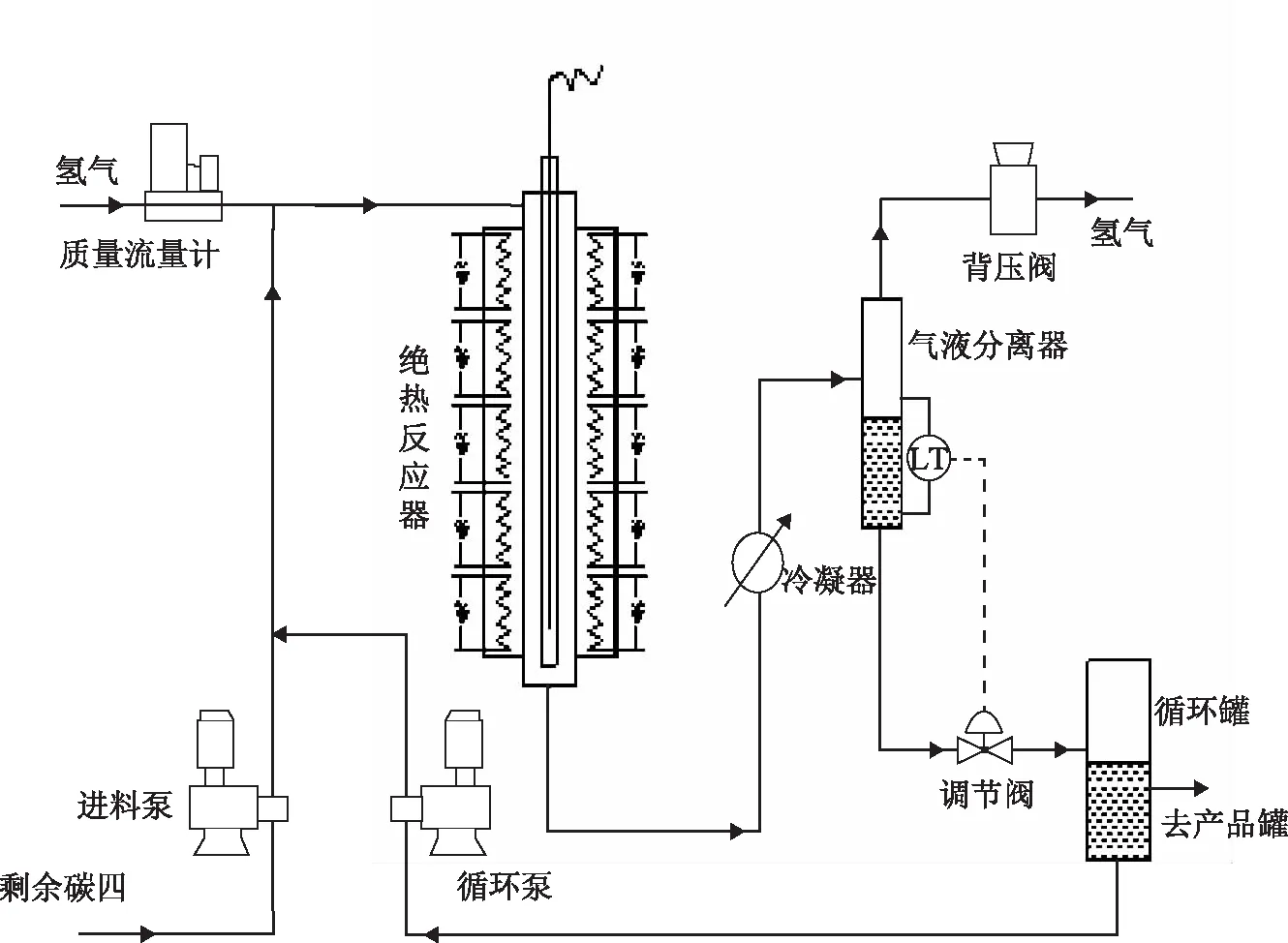

采用小型固定床反应器进行碳四加氢饱和试验,装置的流程示意见图1。氢气经质量流量计控制与计量后与混合碳四汇合,从反应器顶部进入反应器,反应后的物料经冷凝器冷凝后进入气液分离器,气液分离器上部的气相主要是反应剩余的H2,通过背压阀后排空,下部的液相通过调节阀后输送到循环罐及产品罐。该装置既可进行反应物单程通过试验也可以进行反应物循环试验。试验时,催化剂与3 mm瓷环以体积比1∶1混合后装填在反应器中段,反应器上下段用3 mm瓷环填充。

图1 加氢试验装置流程示意

1.3 分析测试方法与标准

1.4 主要参数的定义

2 结果与讨论

2.1 催化剂筛选

根据混合碳四物料特性,选择3种不同类型的市售催化剂进行烯烃加氢饱和试验,分别是钴钼系催化剂(牌号为QLH-02)、镍系催化剂(牌号为NCG)和钯系催化剂(牌号为QSH-01),其组成和质量指标如表2所示。

表2 3种催化剂的组成和质量指标

在催化剂装填量为100 mL、新鲜物料体积空速为3.0 h-1、氢烯比为3.0、循环比为3.0的条件下,分别对上述3种催化剂进行不同温度、不同压力下的碳四烯烃加氢饱和试验,以产物中烯烃质量分数小于1%作为产品合格指标,得到3种催化剂所需的反应温度和反应压力如表3所示[5-6]。

表3 产品合格情况下不同催化剂所需工艺条件

在表3所示的特定工艺条件下,分别使用3种催化剂所得加氢产物烯烃含量随时间的变化趋势如图2所示。

图2 加氢产物烯烃含量随反应时间的变化趋势●—NCG; ■—QLH-02; ▲—QSH-01

由图2可知:使用催化剂QLH-02和NCG时,50 h内产物的烯烃含量未有明显增加,且烯烃质量分数均低于1%,满足控制指标;与催化剂QLH-02和NCG相比,QSH-01的初始活性较高,产物的烯烃含量最低,但随着反应时间的延长,其加氢活性明显下降,产物的烯烃含量增加较快,故QSH-01不宜作为加氢饱和催化剂;与催化剂QLH-02相比,NCG所需反应温度较低,加氢活性较高,且具有不需要预硫化处理、再生温度较低的优点,因此以下试验全部选择NCG作为催化剂。

2.2 工艺条件考察

以NCG为催化剂,在固定循环比为3.0的条件下,考察反应温度、氢烯比、空速和反应压力对产物烯烃含量的影响。

2.2.1反应温度的影响在反应压力为2.0 MPa、新鲜料液相体积空速为3.0 h-1、氢烯摩尔比为3.0的条件下,加氢产物烯烃含量随反应温度的变化如图3所示。

图3 加氢产物烯烃含量随反应温度的变化

由图3可知,随着反应温度升高,产物烯烃含量呈明显下降趋势,其主要原因是加氢反应的活化能较大,温度对反应动力学的影响较大,即温度越高,反应速率越快。综合考虑裂解原料中烯烃含量控制指标及加氢能耗,推荐加氢饱和温度为60~90 ℃。

2.2.2氢烯比的影响在反应压力为2.0 MPa、新鲜料液相体积空速为3.0 h-1、反应温度为60 ℃的条件下,加氢产物烯烃含量随氢烯比的变化如图4所示。

图4 加氢产物烯烃含量随氢烯比的变化

在压力与空速一定时,随着氢烯比增加,催化剂单位活性中心上氢原子浓度增加,反应物浓度提高,因而反应速率增加。随着氢烯比增加,催化剂活性中心上氢原子浓度远大于碳四烯烃浓度,碳四烯烃浓度成为制约反应速率的关键因素,故氢烯比在一定范围内变化时,反应速率基本不变,产物的烯烃含量无明显变化。由图4可知:当氢烯摩尔比由1.2升至2.0时,产物的烯烃含量呈明显下降趋势;当氢烯摩尔比为2.0时,产物烯烃质量分数在0.2%以下;继续提高氢烯比,烯烃质量分数变化较小。据此推荐氢烯摩尔比的合理范围为2.0~4.0。

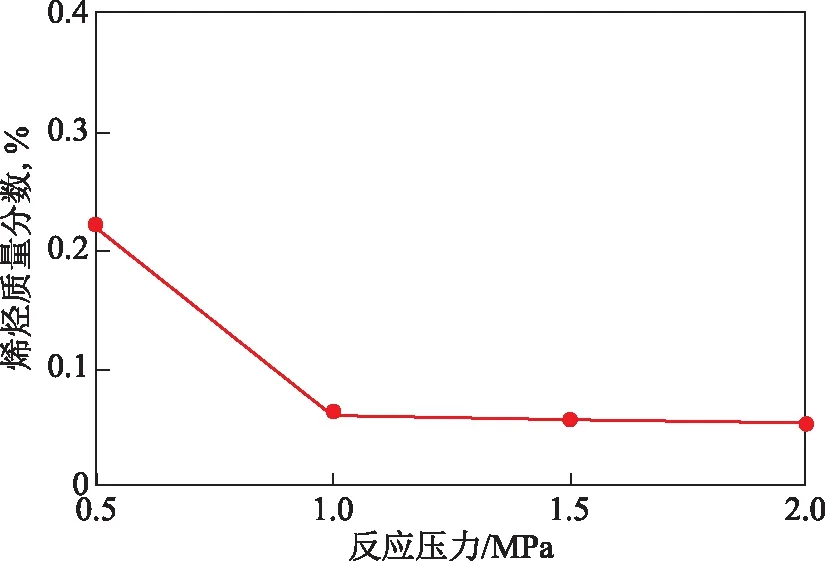

2.2.3反应压力的影响在反应温度为60 ℃、新鲜料液相体积空速为3.0 h-1、氢烯摩尔比为3.0的条件下,加氢产物烯烃含量随反应压力的变化如图5所示。

图5 加氢产物烯烃含量随反应压力的变化

由图5可知,随着反应压力增加,产物的烯烃含量呈降低趋势。在60 ℃下,混合碳四液化压力约为0.81 MPa,压力更低时,部分碳四汽化,导致氢气和碳四混合不充分,相应转化速率较低。只有提高压力才能保证碳四呈液相,使原料充分混合,从而获得较高转化速率。由于加氢饱和活性中心呈酸性,反应过程中催化活性中心会出现积炭,与气相碳四相比,液相物料可降低积炭速率。因此推荐适宜的反应压力为1.5 MPa。

2.2.4空速的影响在反应温度为60 ℃、反应压力为2.0 MPa、氢烯摩尔比为3.0的条件下,加氢产物烯烃含量随新鲜料液相体积空速的变化如图6所示。

图6 加氢产物烯烃含量随新鲜料液相体积空速的变化

由图6可知:当新鲜料液相体积空速为2.0~4.0 h-1时,产物烯烃含量较低;此后继续增大空速,产物烯烃含量明显增加。除空速外,其他工艺条件和催化剂一定时,催化剂的活性中心数量有限。本工艺采用循环加氢工艺,循环比为3.0。随着空速增加,单位催化剂处理的碳四量急剧增加,当超过活性中心可处理量时,产物烯烃含量迅速上升。因此推荐液相体积空速为2.0~4.0 h-1。

通过上述分析,选用NCG催化剂,在循环比3.0时,推荐的加氢工艺条件为:反应温度60~90 ℃,反应压力1.5 MPa,氢烯摩尔比2.0~4.0,新鲜料液相体积空速2.0~4.0 h-1。

2.3 长周期稳定性考察

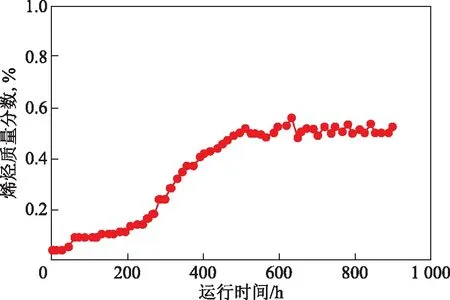

选用NCG催化剂,在推荐的工艺条件下,进行了混合碳四加氢的长周期稳定性考察,运行时间为900 h,加氢产物烯烃含量随运行时间的变化如图7所示。

图7 加氢产物烯烃含量随运行时间的变化

由图7可知:反应运行前200 h内催化剂活性较高,产物烯烃质量分数小于0.2%;随着运行时间增加,活性逐渐降低,产物烯烃含量逐渐升高;500 h后催化剂活性基本稳定,产物烯烃含量基本不变,维持在0.5%左右。

长周期加氢运行后,卸出的催化剂颗粒完整。对运转前后催化剂物化性质进行了对比,结果见表4。由表4可知:长周期运转后催化剂比表面积略有下降,但仍满足表2所示的正常质量指标要求;长周期运转后催化剂表面有少量积炭,并有少量硫的富集。900 h长周期稳定性试验结果及运行前后催化剂物化性质的对比结果表明,催化剂NCG可满足碳四加氢饱和工业装置长周期运行要求。

表4 长周期运行前后的催化剂物化性质

2.4 加氢碳四裂解产物收率测算

混合碳四加氢饱和产物的组成如表5所示。

表5 混合碳四加氢饱和产物的组成 w,%

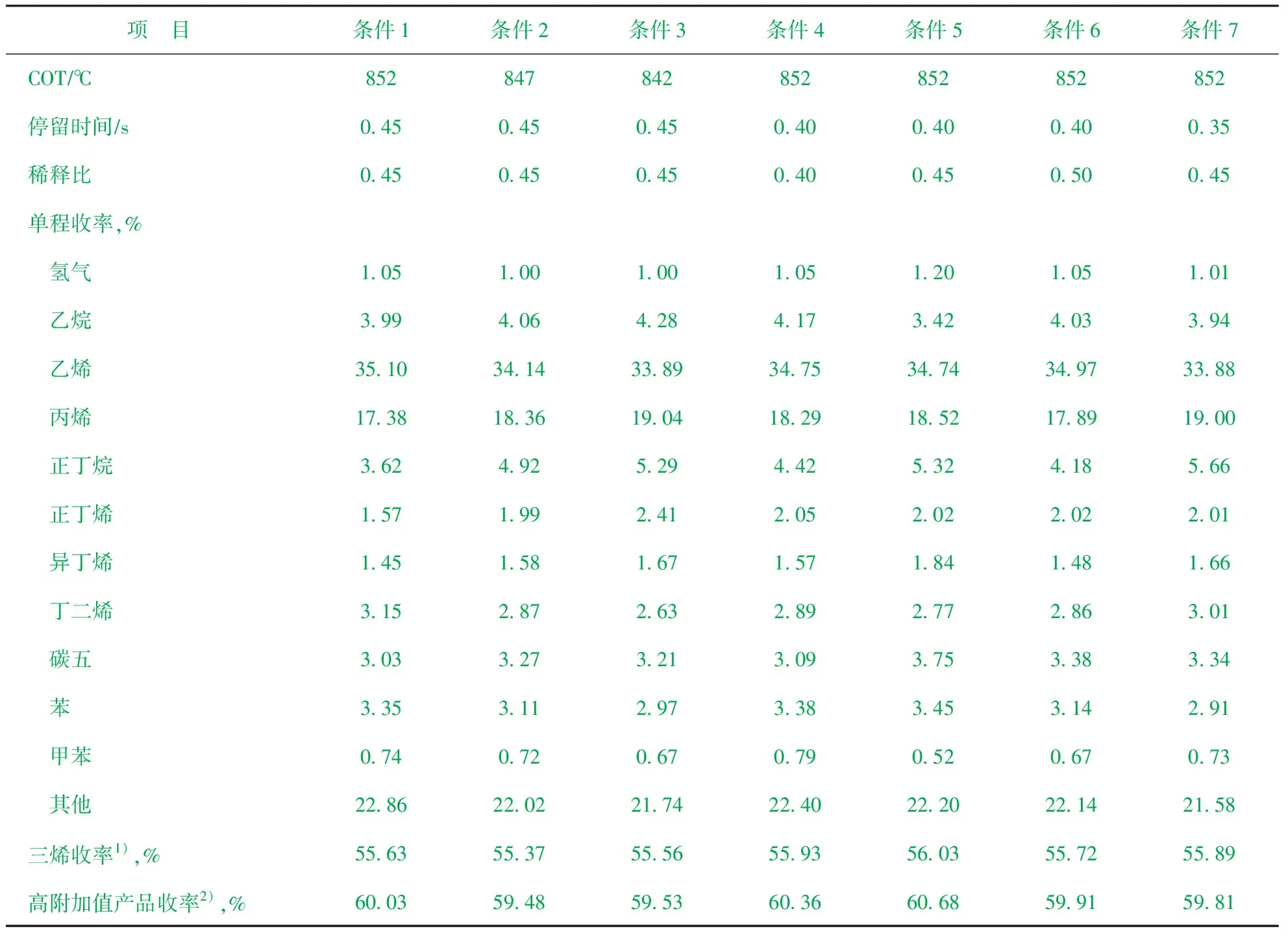

利用Spyro软件对该加氢饱和产物用作蒸汽裂解制乙烯原料进行了产物收率测算。采用SRT-IV型裂解炉,考察裂解炉出口温度(简称COT)、停留时间和稀释比对产物收率的影响,结果见表6[7]。

上述测算结果均以高附加值产品收率作为考核指标。由表6可知:相同停留时间和稀释比下,推荐的COT为852 ℃;相同COT和稀释比下,推荐的停留时间为0.40 s;相同COT和停留时间下,推荐的稀释比为0.45。

表6 蒸汽裂解反应模拟计算条件及主要产物分布

1)指乙烯、丙烯和丁二烯的收率之和。

2)指乙烯装置高附加值产品收率的总和,是氢气、乙烯、丙烯、丁二烯和苯收率之和。

按照优化的工艺条件,该混合碳四加氢饱和产物用作裂解原料时,可实现乙烯、丙烯单程质量收率分别约34%与18%,三烯与高附收率分别约56%与61%。

2.5 效益估算

选择表6中条件5的测算结果进行效益估算,结果如表7所示。其中,除三烯外的气相产品按液化气计算价格,液相产品按苯、裂解汽油和乙烯焦油分别计算价格,碳四物料按液化气计算价格,每吨原料的裂解加工费用预估为496元,加氢成本预计为246.91元t。

由表7可见,所述混合碳四经加氢饱和后用作乙烯原料,每吨可实现利税增值1 154.68元,按混合碳四产量22 kta计算,每年可增效近2 540万元。

表7 加氢后物料作裂解原料经济效益估算

3 结 论

(1)进行了某公司混合碳四加氢饱和用作蒸汽裂解制乙烯原料的研究,推荐釆用镍基催化剂NCG对该混合碳四加氢饱和,适宜的工艺条件为:循环比3.0,反应温度60~90 ℃,反应压力1.5 MPa,氢烯摩尔比2.0~4.0,新鲜料液相体积空速2.0~4.0 h-1。900 h稳定性考察试验结果表明,加氢产物的烯烃质量分数小于1%,运转后催化剂物理化学性质正常,可满足长周期运行。

(2)对加氢产物进行了裂解收率测算和效益核算,结果表明,该混合碳四加氢饱和后用作蒸汽裂解制乙烯原料具有可行性。采用SRT-IV型裂解炉,在COT为 852 ℃、停留时间为0.40 s、稀释比为0.45的条件下的裂解收率测算表明,乙烯、丙烯、三烯与高附加值产品的单程收率分别约为34%,18%,56%,61%。按混合碳四产量22 kta计算,以加氢后物料作为乙烯原料,每年可增效近2 540万元。