热处理工艺对CM2高速钢组织性能的影响

2019-01-30李炎铮雷雄辉韦习成

何 星 李炎铮 雷雄辉 郑 毅 陈 卓 韦习成

(上海大学材料科学与工程学院,上海 200444)

高速钢的使用已有近百年的历史。目前,我国通用型高速钢是钨系高速钢W18Cr4V和钨钼系高速钢W6Mo5Cr4V2等。从20世纪90年代至今,主要以W6Mo5Cr4V2钢为主[1]。现今制造业的快速发展对高速钢的使用性能,包括硬度、红硬性、耐磨性、强韧性,以及适应不同工作条件的其他性能,如模具用钢的高温力学性能、耐腐蚀性能等,提出了越来越高的要求。热处理是提高高速钢综合性能的关键工序[1-2]。

本文对CW6Mo5Cr4V2(CM2)高速钢进行了不同温度的淬火和回火处理[3-6],检测了经不同工艺热处理的CM2高速钢的硬度、冲击韧性、耐磨性、显微组织和磨损形貌,确定了能使CM2钢获得优良性能的热处理工艺参数,并通过摩擦磨损试验分析了CM2钢的磨损机制。

1 试验材料与方法

1.1 化学成分及热处理工艺

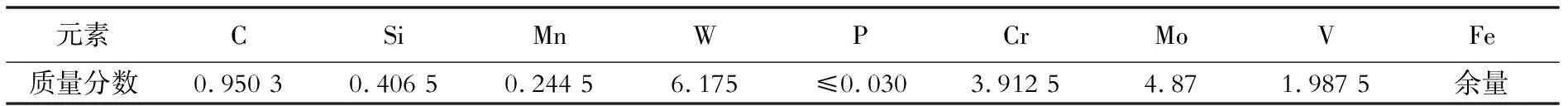

试验用钢为市售退火态CW6Mo5Cr4V2(CM2)高速钢,硬度约为33 HRC,其化学成见表1。冲击试验、金相检验和摩擦磨损试验用试样尺寸分别为55 mm×10 mm×10 mm、15 mm×15 mm×10 mm和φ20 mm×3.2 mm。热处理前,为防止试样淬火加热时表面发生严重氧化、脱碳,将试样密封在真空石英管中。

表1 试验用CW6Mo5Cr4V2钢的化学成分(质量分数)Table 1 Chemical composition of the CW6Mo5Cr4V2 steel for test (mass fraction) %

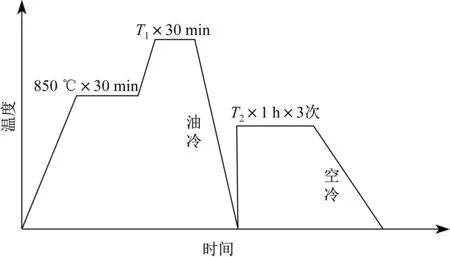

图1所示为热处理工艺,T1表示淬火温度,T2表示回火温度。为揭示淬火温度对CM2钢的组织和性能的影响,将淬火温度T1设定为1 150、1 200和1 250 ℃,回火温度T2为550 ℃;为了解回火温度对CM2钢的组织和性能的影响,将淬火温度T1设定为1 200 ℃,回火温度T2设定为490、520、550、580和610 ℃。采用高温箱式炉进行淬火加热,回火设备为箱式电阻炉。

图1 CM2钢的热处理工艺Fig.1 Heat treatment process for the CM2 steel

1.2 晶粒度

根据GB/T 6394—2002中比较法,将试样磨、抛和用5%苦味酸溶液腐蚀后,对照标准评级图评定其晶粒度。

1.3 显微组织和力学性能

使用MH-300硬度计测量显微硬度,每个试样测5点,取平均值;使用JB-S300C型数显摆锤冲击试验机进行冲击试验,试样无缺口,同一种热处理工艺测3个试样,取平均值。采用Nikon MA100电脑型双目倒置金相显微镜观察组织。上述试验均在去除试样表面氧化层后进行。

1.4 耐磨性

采用DX-NPO11 POD销盘磨损试验仪进行摩擦磨损试验,试验参数为压力50 N,转速477 r/min,时间3 600 s,对磨材料为直径5 mm的SiC球。每组摩擦磨损试验测3个试样,测量磨损前后的质量差,以3个试样的平均失重作为磨损量。采用CP225D万分之一电子天平称重,最大值为220 g,仪器精度为0.01 mg。用VHX-600K数码显微镜观察磨损形貌。

2 试验结果和分析

2.1 淬火温度对晶粒度的影响

奥氏体晶粒度可以用单位面积的晶粒数(n)表示,奥氏体晶粒度级别G与晶粒大小的关系:

n=2G-1

式中:n为放大100倍时每平方英寸(645 mm2)面积内的平均颗粒数。对钢来说,不特别指明时,晶粒度是指奥氏体化后的实际晶粒度,主要受加热温度和保温时间的影响。加热温度越高、保温时间越长,奥氏体晶粒越容易长大[3]。

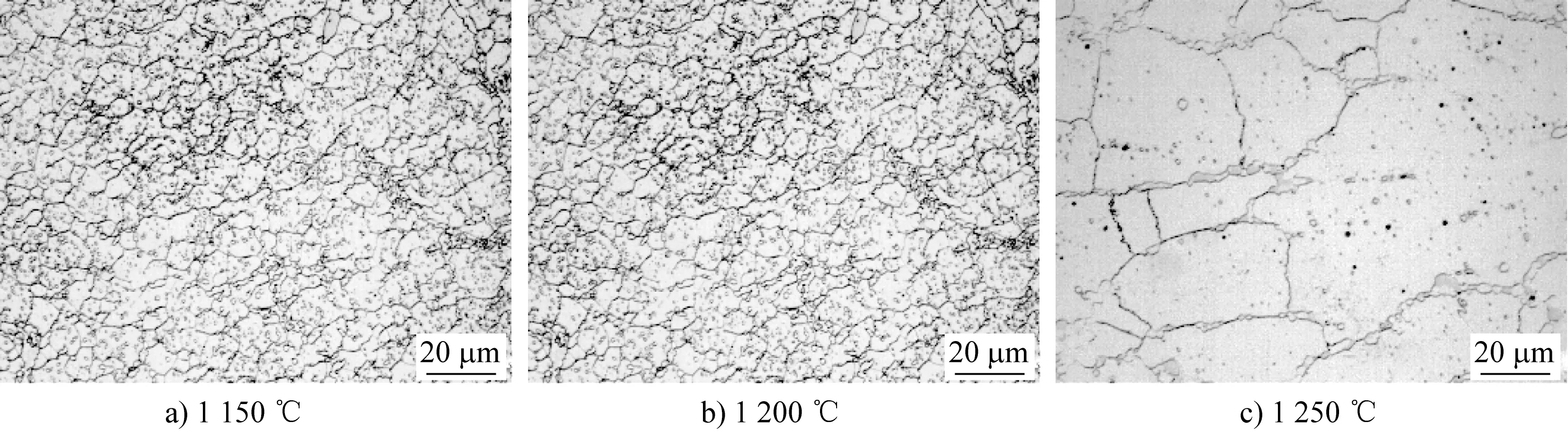

图2是从1 150、1 200和1 250 ℃淬火的CM2钢的显微组织,随着淬火温度的升高,晶粒明显长大。通过与标准评级图对比,得出淬火温度为1 150 ℃时,钢的晶粒度为10级;淬火温度为1 200 ℃时,晶粒度为9.5级;淬火温度为1 250 ℃时,晶粒度为8级。生产实践表明,钢材加热时形成的奥氏体晶粒大小,对冷却转变及钢的力学性能有很大的影响[7]。

2.2 淬火温度对性能的影响

从不同温度淬火并于550 ℃回火的CM2钢的显微组织见图3。1 150 ℃为低温淬火,淬火后钢的组织很细小,碳化物溶解少,仍是不规则块状或条状。随着淬火温度升高到1 200 ℃,碳化物溶解量增加,元素扩散能力提高,一次条块碳化物溶解,提高了奥氏体的合金元素含量,有利于淬火后获得高硬度的马氏体,并趋于球团化,从而减弱了一次碳化物对基体的割裂作用。当淬火温度升高至1 250 ℃时,组织明显粗化,碳化物相互连接[4-6]。因而,在回火工艺相同的情况下,从1 200 ℃淬火的CM2钢硬度最高,如图4所示,为65.4 HRC。CM2钢经多次回火后,弥散析出大量的碳化物,加上残留奥氏体转变为马氏体,使其产生显著的二次硬化效应[8]。

图2 从不同温度淬火的CM2钢试样的显微组织Fig.2 Microstructures of the CM2 steel quenched from different temperatures

图3 从不同温度淬火并于550 ℃回火的CM2钢的显微组织Fig.3 Microstructures of the CM2 steel quenched from different temperatures and tempered at 550 ℃

图4为CM2钢从不同温度淬火并550 ℃回火后由销盘磨损试验获得的平均磨损量。经1 150 ℃淬火的CM2钢的磨损量为1.65 mg,比1 200 ℃淬火的CM2钢的磨损量大36.4%,比1 250 ℃淬火的CM2钢磨损量大55.7%。图5为从1 150、 1 200和1 250 ℃淬火并于550 ℃回火的CM2钢的摩擦因数。

图4 CM2钢淬火并于550 ℃回火后的硬度和磨损量随淬火温度的变化Fig.4 Hardness and wear loss of the CM2 steel hardened and tempered at 550 ℃as a function of austenitizing temperature

图5表明,经1 200 ℃淬火、550 ℃3次回火的CM2钢的摩擦因数比1 150 ℃淬火、550 ℃3次回火的CM2钢的小。综合分析图4和图5可以得出,回火工艺相同,1 200 ℃淬火的CM2钢的耐磨性更好。

图5 从不同温度淬火并于550 ℃回火的CM2钢的摩擦因数随摩擦磨损试验时间的变化Fig.5 Variation of friction coefficient of the CM2 steel quenched from different temperatures and tempered at 550 ℃ with duration of fractional wear test

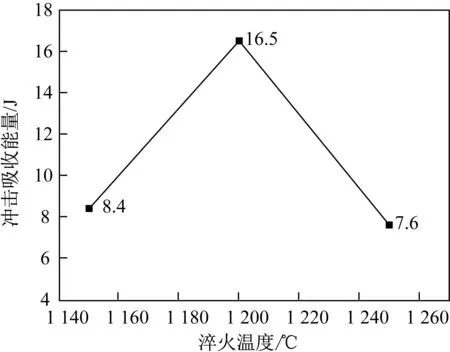

图6是CM2钢淬火和550 ℃回火后的冲击吸收能量随淬火温度的变化。从图6中可以看出,CM2钢的冲击吸收能量随着淬火温度的提高先增大后减小。经1 200 ℃淬火和550 ℃3次回火的CM2钢,其冲击吸收能量最大,为16.5 J,是1 200 ℃淬火和550 ℃3次回火的CM2钢(8.4 J)的1.96倍,是1 250 ℃淬火和550 ℃3次回火的CM2钢(7.6 J)的2.17倍。1 200 ℃淬火的CM2钢中有更多的碳化物溶解(与1 150 ℃淬火的相比),晶粒没有明显粗化(与1 250 ℃淬火的相比),因而具有更好的冲击韧性。

图6 CM2钢淬火并于550 ℃回火后的冲击吸收能量随淬火温度的变化Fig.6 Impact absorption energy of the CM2 steel hardened and tempered at 550 ℃ as a function of austenitizing temperature

2.3 回火温度对性能的影响

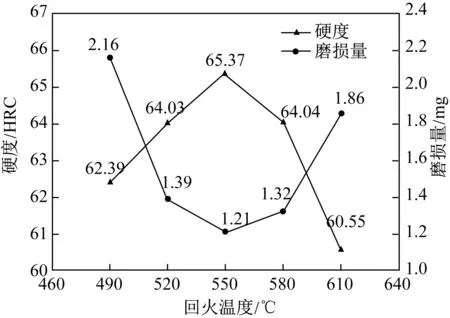

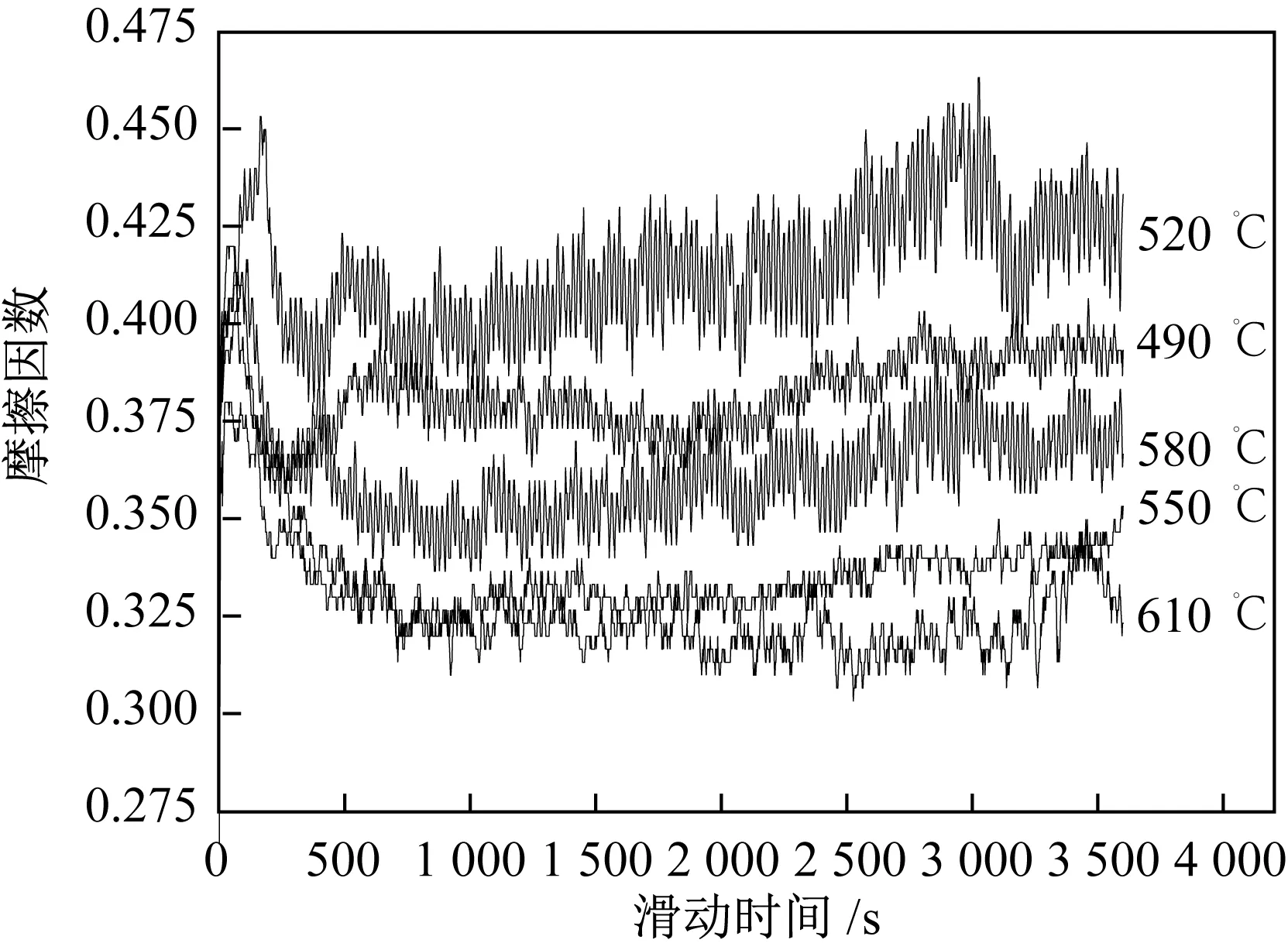

经1 200 ℃淬火的CM2钢的硬度随回火温度的变化如图7所示。图7表明,由于马氏体回火、碳化物析出和长大以及残留奥氏体向马氏体的转变,CM2钢在550 ℃回火后的硬度最高,为65.4 HRC,比其他温度回火的CM2钢高1~5 HRC。图8为经1 200 ℃淬火和不同温度回火的CM2钢由销盘摩擦磨损试验获得的摩擦因数随滑动时间的变化。图8表明,550和610 ℃回火后,CM2钢的摩擦因数较低。结合图7的最低磨损量和图8的较低的摩擦因数,可见经1 200 ℃淬火和550 ℃3次回火的CM2钢的耐磨性能较好[9-10]。

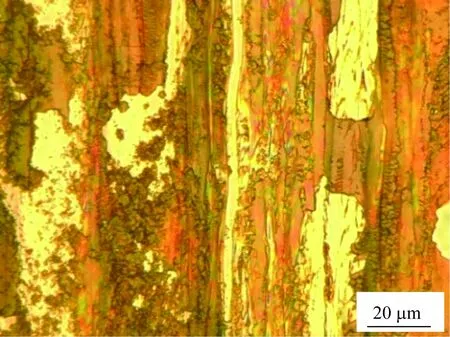

图9为经1 200 ℃淬火、550 ℃3次回火的CM2钢摩擦磨损试验后的磨损形貌。由于试样是在室温进行干摩擦,没有润滑剂,且承受的单位正应力较大,所以随着摩擦试验的进行,会在摩擦面产生大量的热,使试样与对磨球的摩擦面焊合,持续的相对运动又使之撕裂,导致材料转移,即发生粘着磨损。

图7 经1 200 ℃淬火的CM2钢的硬度和磨损量随回火温度的变化Fig.7 Hardness and wear loss of the CM2 steel quenched from 1 200 ℃ as a function of tempering temperature

图8 经1 200 ℃淬火和不同温度回火的CM2钢的摩擦因数随摩擦磨损试验时间的变化Fig.8 Variation of friction coefficient of the CM2 steel quenched from 1 200 ℃ and tempered at different temperatures with duration of frictional wear test

除粘着磨损外,CM2钢与SiC球摩擦磨损时,还伴随有磨粒磨损和氧化磨损。CM2钢与SiC球摩擦接触后,表面材料的耗损过程也是磨屑从表面产生和脱落的过程。在这个过程中形成的是比较疏松的氧化物磨屑(黑色FeO、红棕色Fe2O3)。随着氧化物磨屑增多,会导致金属表面形成点蚀坑。当磨粒的形状与位向不利于切削时,磨粒将使材料产生犁沟变形[11]。后来的磨粒可能会将堆积起来的材料压平,也可能使犁沟变形的材料再一次遭受犁沟变形,如此反复,将导致材料开裂、断裂。

图9 经1 200 ℃淬火和550 ℃回火的CM2钢摩擦磨损试验后的形貌Fig.9 Pattern of the CM2 steel quenched from 1 200 ℃ and tempered at 550 ℃ after frictional wear test

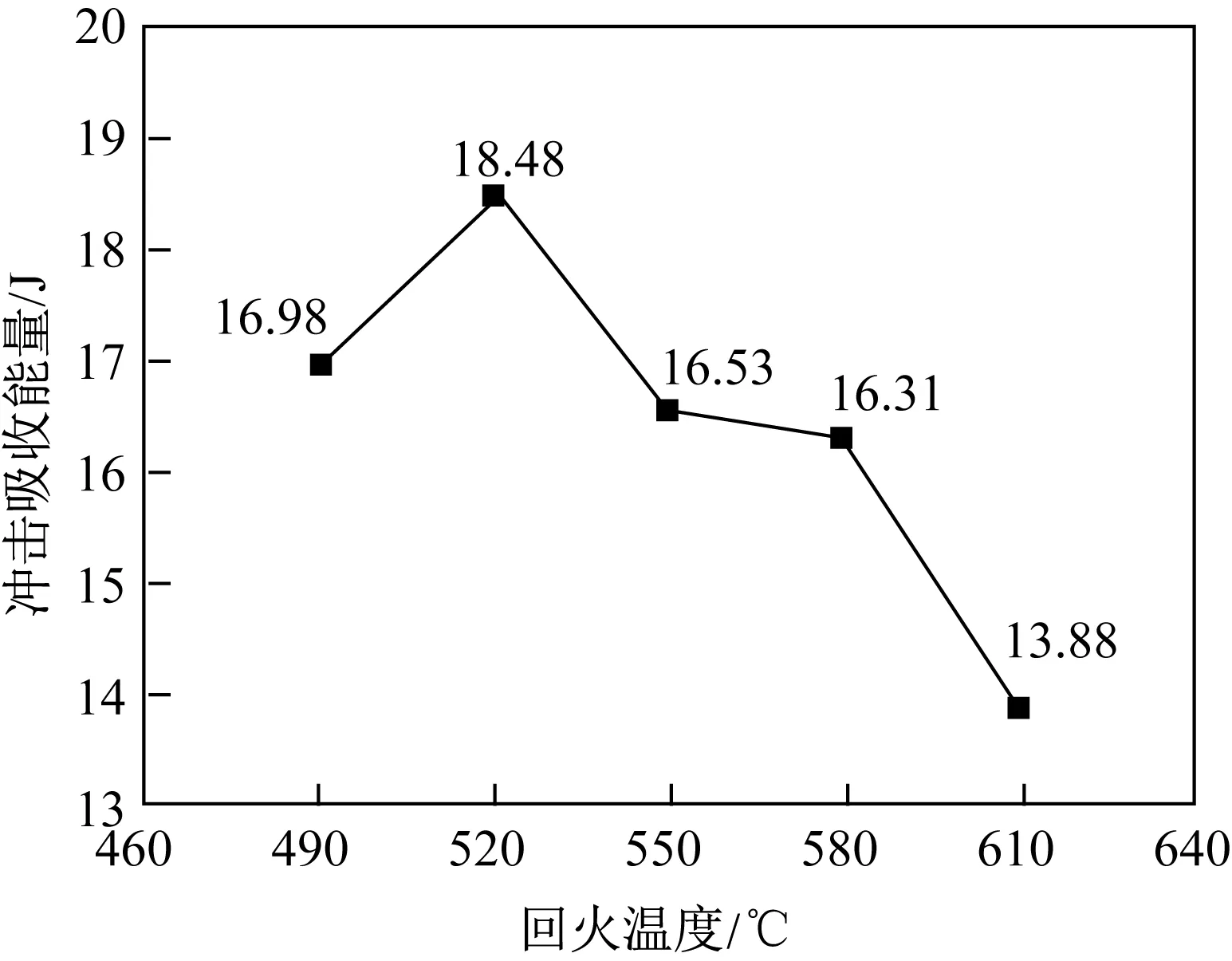

经1 200 ℃淬火的CM2钢的冲击韧性随回火温度的变化见图10。图10表明,1 200 ℃淬火、520 ℃回火的CM2钢的冲击吸收能量达到了最大值。在550 ℃3次回火的CM2钢的冲击吸收能量为16.5 J,虽略低于490 ℃回火的,但比580 ℃回火的高1.3%,比610 ℃回火的高19.1%。上述结果说明,经1 200 ℃淬火、550 ℃回火3次的CM2钢的综合性能最佳。

图10 经1 200 ℃淬火的CM2钢的冲击吸收能量随回火温度的变化Fig.10 Impact absorption energy of the CM2 steel quenched from 1 200 ℃ as a function of tempering temperature

3 结论

(1)当淬火温度为1 250 ℃时,CM2钢的晶粒明显长大;550 ℃3次回火后,碳化物相互连接,对CM2钢的冲击韧性有不良影响。

(2)经1 200 ℃淬火、550 ℃3次回火后,CM2钢的二次硬化效应明显,其硬度达65.4 HRC,耐磨性能好,冲击韧性适中,综合性能优异。