压铸工艺参数和冷却速度对B390铝合金表面贫硅区的影响

2019-01-30张奥健陈惠芬

张奥健 徐 春,2 陈惠芬,2 叶 兵

(1. 上海应用技术大学机械工程学院,上海 201418;2.上海应用技术大学材料科学与工程学院,上海 201418;3. 上海交通大学轻合金精密成型国家工程研究中心,上海 200240)

过共晶铝硅合金与共晶和亚共晶铝硅合金相比,具有密度更低,热膨胀系数更小,且耐磨性能和耐高温性能好的优点,因此是制造发动机及压缩机活塞、汽缸体、刹车盘等零件的理想材料,在航空航天、汽车、机械等行业具有巨大的应用市场[1-4]。工业上常使用的过共晶铝硅合金中硅的质量分数为14%~26%,硅相的显微硬度值是铝的15倍左右,因此硅相分布在铝基体中,相当于软的铝基体上分布着很多硬质点,从而大大增加了合金的耐磨性能[5-7]。因此从耐磨角度看,希望铝合金表面存在大量的硅相颗粒。然而,过共晶铝硅合金在压铸时,初晶硅的析出受压铸工艺参数和冷却速度等因素的影响,通常铸件表面存在几百微米厚的贫硅区,或者说初生硅极少,这不利于产品的耐磨性能,因此必须通过机加工去除贫硅区,从而将大大增加铸件的制造成本[8-9]。

本文以B390铝合金压铸件为研究对象,借助商用AnyCasting软件模拟其充型、凝固过程,合理取样并统计压铸件表面贫硅区的厚度,研究了压铸工艺参数以及冷却速度对贫硅区厚度的影响,优化压铸工艺以减小表面贫硅区的厚度,为工业上压铸优质的耐磨表面提供技术支撑。

1 试验材料与方法

试验所用的熔炼原材料为纯镁(wMg=99.94%)、纯铝(wAl=99.70%)、纯锌(wZn=99.98%)及AlSi28、AlCu50、AlMn10、AlNi10、AlFe20中间合金,采用SG2-5-10型坩埚电阻炉熔炼化学成分如表1所示的B390铝合金。

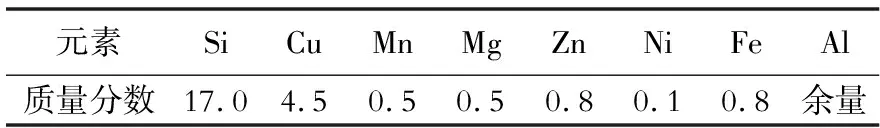

表1 试验合金的化学成分(质量分数)Table 1 Chemical composition of the test alloy (mass fraction) %

熔炼工艺为:将铝锭置入坩埚,待炉温升至700 ℃形成熔池后,加入AlSi28中间合金;待炉温升至740 ℃铝硅合金完全融化后,按顺序加入AlMn10、AlFe20、AlNi10、AlCu50中间合金;待中间合金全部熔化后,降温至700 ℃,依次加入用铝箔包裹的纯Mg和纯Zn;升温至780 ℃,加入CuP14变质,保温20 min;降温至740 ℃精炼除渣;保温,准备压铸。

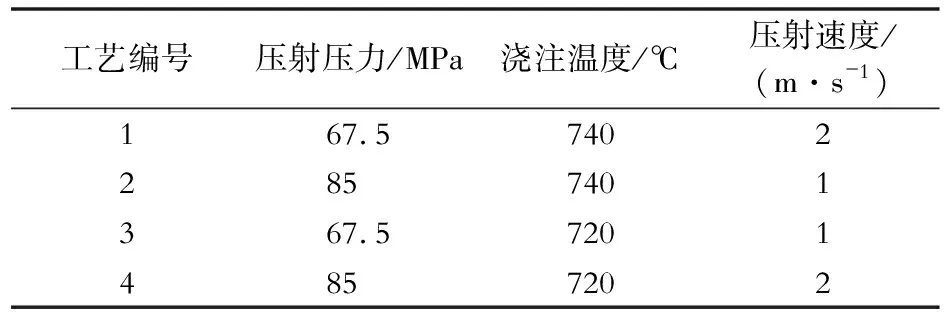

采用日立TOYO BD-350V5型压铸机压铸。为了研究压铸工艺参数对B390铝合金表面贫硅区厚度的影响,选择3个参数2个水平进行DoE试验,模具温度为150 ℃。具体参数如表2所示。

表2 压铸工艺参数Table 2 Die-casting process parameters

通过商用AnyCasting软件模拟压铸件在不同压铸工艺参数下的充型、凝固过程,来确定压铸件不同位置的冷却速度,并在3个典型冷却速度的位置取样。试样经机械抛光后,采用蔡司金相显微镜拍摄照片,利用Image-Pro Plus软件对照片进行贫硅区划分并统计贫硅区的厚度。

2 试验结果与分析

2.1 压铸件充型、凝固过程模拟

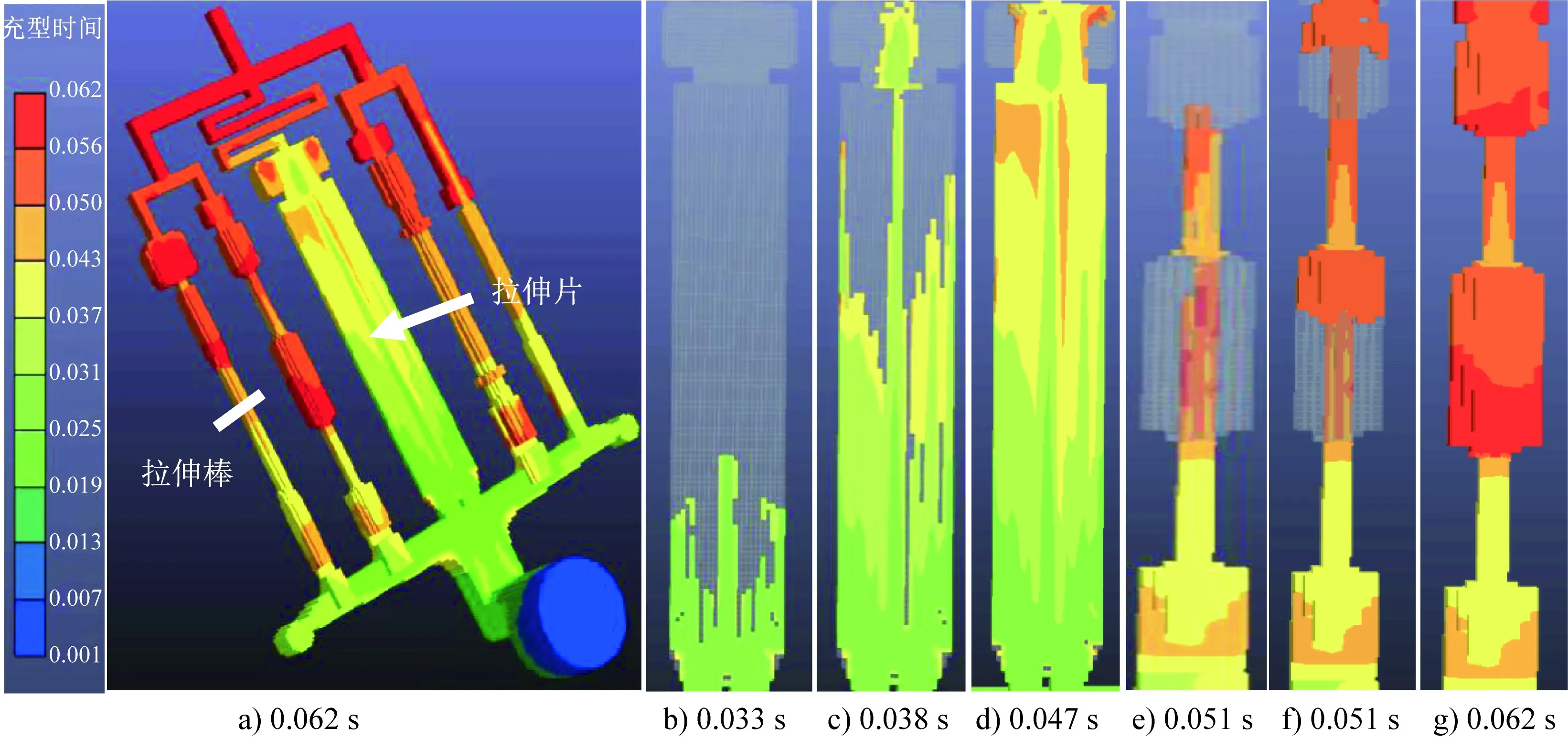

B390铝合金压铸件充型过程的模拟结果如图1所示,其中图1(a)为压铸件在0.062 s完成充型的状态图,图1(b)~图1(c)依次为充型时间0.033、0.038、0.047 s拉伸片的状态图,图1(e)~图1(f)依次为充型时间0.051、0.054、0.062 s的拉伸棒状态图。可以看出,较薄的拉伸片由下至上逐步充满仅需0.047 s;较粗的拉伸棒是由芯部从下至上充填的,中上部通过回流充满,需要0.062 s。

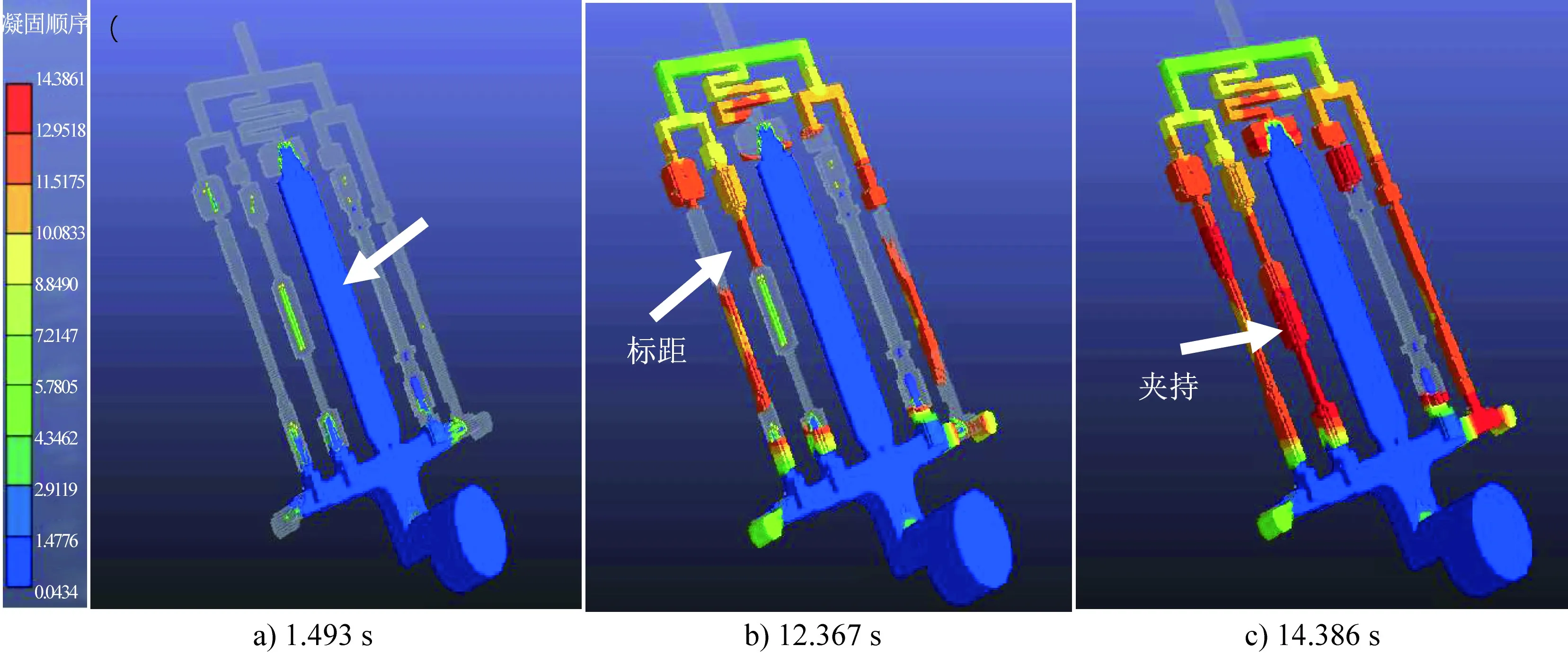

压铸件凝固过程的模拟结果如图2所示,其中图2(a)~图2(c)依次为凝固时间1.493、12.367、14.386 s的压铸件状态图,从图2(a)~图2(c)可以看出,较薄拉伸片在1.5 s内完全凝固,从图2(b,c)可以看出,较粗的拉伸棒上部标距部分先凝固,中部夹持部分后凝固,完全凝固约需14.4 s。

综合压铸件充型、凝固过程模拟结果发现,在同一压铸件中,拉伸片的充型、凝固速度均远大于拉伸棒,并且拉伸棒上部标距部分充型、凝固速度大于中部夹持部分,这就导致拉伸片的冷却速度大于拉伸棒,拉伸棒上部标距部分的冷却速度大于中部夹持部分。

图1 压铸件充型过程模拟Fig.1 Simulation of filling process of die-cast part

图2 压铸件凝固过程模拟Fig.2 Simulation of solidification process of die-cast part

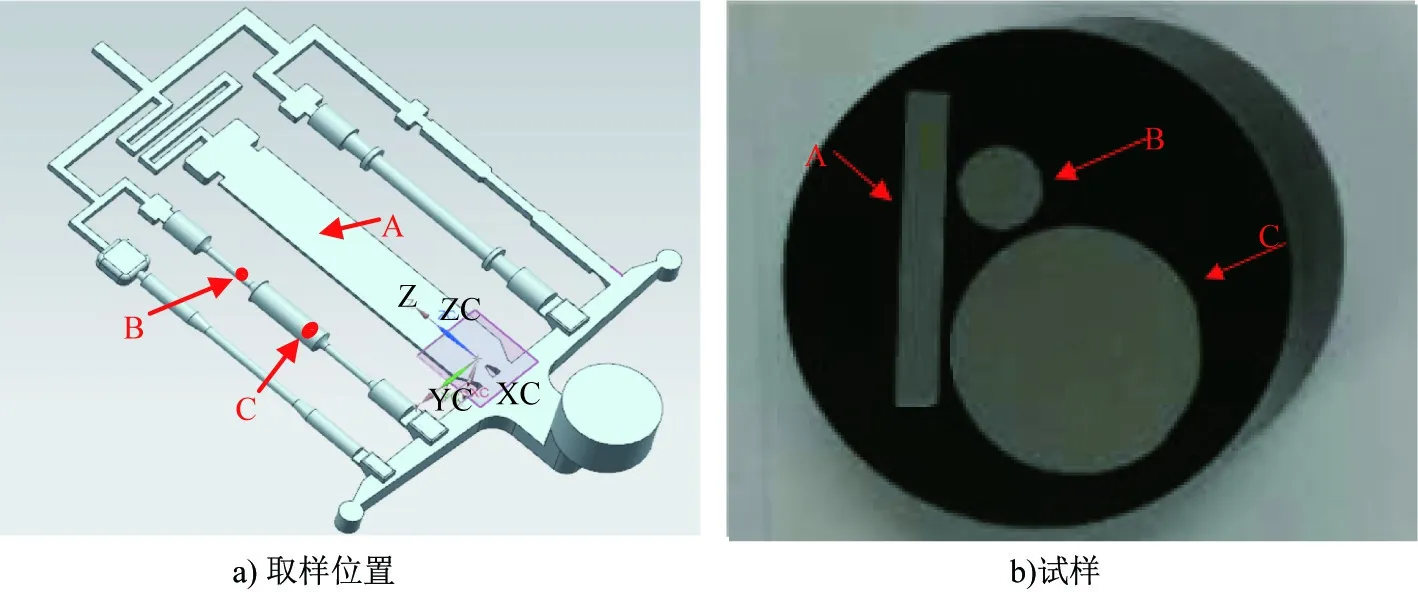

如图3(a)所示,在厚度2.5 mm的拉伸片中部(红框A处)和φ5 mm标距部分(红点B处)、φ15 mm夹持部分的拉伸棒上(红点C处)取样,制得冷却速度由快到慢依次为A、B、C的3种样品,试样如图3(b)所示,1~4号4个工艺分别制备3个重复试样,共12个试样。

图3 样品制备Fig.3 Sample preparation

2.2 冷却速度对表面贫硅区的影响

试样经机械抛光后,采用蔡司金相显微镜在100、200倍下拍摄照片,片状样品A由上至下拍摄6张,棒状样品B、C每旋转60°拍摄一张,利用Image-Pro Plus软件对照片进行贫硅区划分并统计贫硅区的厚度。图4(a)~图4(c)分别为采用4号工艺制备的片状样品A和棒状样品B、C的贫硅区划分图。

统计结果如图4(d)所示,在1~4号4种压铸工艺下,A样品表面贫硅区厚度最大,其中采用4号工艺制备的贫硅区厚度最大,为529 μm;C样品表面贫硅区厚度最小,其中采用2号工艺制备的贫硅区厚度最小,为328 μm;B样品表面贫硅区的厚度介于两者之间,且接近于后者。统计结果显示,随着冷却速度的增加(vC 图4 贫硅区厚度统计结果Fig.4 Statistical thickness of the silicon-depleted zone 由图4(d)的统计结果可见,对于冷却速度不同的样品A、B、C,采用1~4号压铸工艺制得的压铸件表面贫硅区的厚度均是先减小后增大,其中2号压铸工艺制得的压铸件表面贫硅区厚度最小。为了分析压铸工艺参数对压铸件表面贫硅区厚度的影响,采用Minitab软件对统计结果进行了DoE分析,图5(a)~图5(c)为压铸工艺参数(压射压力、浇注温度、压射速度)对A、B、C样品表面贫硅区厚度影响的主效应图。 从图5(a~c)可以看出:对于冷却速度不同的A、B、C样品,压铸工艺参数(压射压力、浇注温度和压射速度)对压铸件表面贫硅区的影响大体一致。在标准压铸工艺范围内,随着压射压力的增加,压铸件表面贫硅区的厚度无明显变化。压铸的凝固过程分3个阶段[12-13]:第一阶段是在充型开始时,金属液接触型腔表面便开始结晶凝固,此阶段类似于常压下的凝固;第二阶段是在金属液快速射入型腔后,在压力下凝固;第三阶段是在压力下补缩金属液的凝固。而在压铸过程中,压铸件表面贫硅区的形成可能属于上述凝固的第一阶段,基本是在常压下形成的,因此,在标准压铸工艺范围内,随着压射压力的提高,压铸件表面贫硅区的厚度变化不大。随着浇铸温度的升高,压铸件表面贫硅区的厚度明显减小,这可能是由于浇注温度高于液相线温度越多,金属液向铸型传输的热量就越高,冷却速度变慢,促进了初晶硅的生长[14],从而导致压铸件表面贫硅区厚度减小。随着压射速度的增加,压铸件表面贫硅区的厚度也随之增加。这可能由于随着压射速度的增大,金属液在压铸过程中的热量损失降低,过冷度增大,提高了金属液冷却速度,抑制了初晶硅的生长,从而导致压铸件表面贫硅区厚度增大。综上所述,压铸工艺参数对压铸件表面贫硅区的影响主要体现在冷却速度的变化上,因此,可以通过调节压铸工艺参数,适当降低金属液冷却速度,来减小压铸件表面贫硅区的厚度。 图5 压铸工艺参数对贫硅区厚度影响的主效应图Fig.5 Main effect diagrams of influence of die-casting process parameters on the thickness of silicon-depleted zone (1)随着浇注温度的升高,压铸件表面贫硅区的厚度明显减小;随着压射速度的增加,压铸件表面贫硅区的厚度增大;而随着压射压力的增加,压铸件表面贫硅区的厚度无明显变化;随着冷却速度的增加,压铸件表面贫硅区的厚度增大。 (2)在压射压力为85 MPa、浇注温度为740 ℃、压射速度为1 m/s时,新型B390铝合金压铸件表面贫硅区的厚度最小。

2.3 压铸工艺参数对表面贫硅区的影响

3 结论