Mg和Cu含量对Al-Si-Mg系合金组织和性能的影响

2019-01-30胡欧林李鹏飞芦富敏张恒华孙保良杨弋涛

胡欧林 李鹏飞 芦富敏 张恒华 孙保良 杨弋涛

(1. 上海大学材料科学与工程学院,上海 200444; 2.上海汇众汽车制造有限公司,上海 200122)

铸造铝合金因质轻和抗蚀性能、导电性能、导热性能和比强度高等特点及无低温脆性、易加工成型等优点,在航空航天等许多重要国防部门以及在机械制造业、化工、电力和仪表等轻工部门得到广泛的应用[1]。Al-Si-Mg系合金具有良好的力学性能、物理性能、耐腐蚀性能和较好的机械加工性能,是铸造铝合金中用途最广的合金之一,并因其优良的铸造性能、高比强度等而成为铝制汽车、摩托车轮毂的首选材料[2]。近年来,铝合金轮毂装车率持续提高,尤其是欧美市场,除轿车轮毂外,客车、轻型卡车铝合金轮毂的装车率也较快上升,汽车零部件产业的竞争日趋剧烈,对轮毂材料力学性能的要求也越来越严格[3]。然而传统Al-Si-Mg系合金的力学性能不佳,已无法满足对于力学性能要求较高的汽车承重零部件的安全使用要求。且在生产实际中,经常发现对不同厂家同一牌号的合金锭进行重熔铸造,最终的性能却存在明显差异,这主要是由于合金中主要元素含量和其他细化变质的合金元素成分不同导致的[4]。

因此,为提高传统铸造Al-Si-Mg系合金的力学性能,本文以Al-Si-Mg系合金为研究对象,通过调整Mg、Cu元素含量,并通过T6处理提高合金的性能,研究Mg、Cu含量变化对合金组织和力学性能的影响规律,并揭示影响机制。

1 试验材料与方法

试验材料采用A356铝合金、工业纯铝、Al-40%Cu、Al-20%Sr中间合金(变质剂)、精炼剂等。其中A356铝合金的化学成分(质量分数,下同)为:6.5%~7.5% Si,0.25%~0.45% Mg,0.2% Ti,0.2% Fe,Al余量。分别调整Mg(0.2%~0.8%)含量和Cu(0.1%~0.5%)含量,研究合金元素对Al-Si-Mg系合金组织与性能的影响。熔炼合金的化学成分范围如表1所示。

表1 熔炼合金的化学成分(质量分数)Table 1 Chemical composition of the molten alloy (mass fraction) %

熔炼时按照比例配置炉料,每批炉料只改变一种合金元素的含量,铝液质量约3 kg。工艺参数为:环境相对湿度30%(40%,熔炼温度700~720 ℃,升温时间2 h,保温时间30 min,精炼剂主要成分为KCl、NaCl、NaF和Na2SiF6,用钟罩将精炼剂分批压入熔液面下约2/3处,然后用石墨棒搅拌2 min,而后静置20 min。

静置结束后,加入铝锶变质剂,变质温度不超过740 ℃,变质时间约10 min;合金精炼后需尽快浇注完毕,砂型铸造应控制在40 min内,金属型铸造应控制在2 h内,否则,要重新进行精炼、变质[5]。浇铸完毕后进行T6热处理,具体工艺为:540 ℃固溶2 h+60 ℃以下热水淬火+170 ℃人工时效8 h。

按照GB/T 228—2002《金属材料 室温拉伸试验方法》加工标准拉伸试棒,其尺寸如图1所示,拉伸试验在MTS微机控制型万能试验机上进行,拉伸速率为2 mm/min,测量3个试样后取平均值。合金显微组织观察在Nikon MA100光学显微镜上进行;扫描断口形貌分析在HITACHI SU-1510扫描电子显微镜上进行。

图1 拉伸试样尺寸示意图Fig.1 Schematic diagram of size for tensile specimen

2 试验结果与分析

2.1 Mg含量对Al-Si-Mg系合金力学性能的影响

表2为试验所用A356铝合金的力学性能。将Si的质量分数保持在0.4%、Mg含量变化对Al-Si-Mg系合金力学性能的影响见表3。

表2 A356铝合金的力学性能Table 2 Mechanical properties of A356 aluminum alloys

表3 不同Mg含量(wSi=0.4%)的Al-Si-Mg系合金的力学性能Table 3 Mechanical properties of Al-Si-Mg series alloys with different Mg contents(wSi=0.4%)

对比表1和表2可知,Mg含量的变化对铝合金的力学性能有显著影响,当Mg的质量分数为0.2%时,合金的强度最低,抗拉强度仅有258.3 MPa,屈服强度也只有186.8 MPa;当Mg的质量分数增加至0.4%时,强度明显提升;当Mg的质量分数增加到0.6%时,合金的抗拉强度和屈服强度达到最高,分别为341.4和307.5 MPa,且断后伸长率较高,为6.5%,与A356合金相比,均有大幅度提高;当Mg的质量分数继续增加到0.8%时,强度基本无变化,但断后伸长率明显降低。故初步将Mg的最佳质量分数定在0.4%~0.6%。

将Si的质量分数保持在0.3%,Mg的质量分数在0.4%~0.6%之间变化,得到Al-Si-Mg系合金的力学性能见表4。

表4 不同Mg含量(wSi=0.3%)的Al-Si-Mg系合金的力学性能Table 4 Mechanical properties of Al-Si-Mg series alloys with different Mg contents(wSi=0.3%)

由表4可知,当Mg的质量分数为0.6%时,合金的强度最高,抗拉强度达到338.7 MPa,屈服强度达到310.0 MPa;当Mg的质量分数为0.4%时,断后伸长率最高,为11.84%;Mg的质量分数为0.5%时合金的强度相较于0.6%时略有降低,但断后伸长率有所提升,考虑到后续试验中要加入Cu元素,通过Al2Cu相的析出强化来提高强度,因此将Mg的最佳质量分数定在0.5%~0.6%。

2.2 Mg含量对Al-Si-Mg系合金组织的影响

图2为不同Mg含量合金(wSi=0.4%)的显微组织,主要由铝基体、共晶Si和Mg2Si强化相组成。

对比图2发现,随着Mg含量的增加,合金的二次枝晶臂间距减小,由最初的40 μm减小至30 μm左右,同时在固溶过程中溶入α-Al基体的Mg、Si增多,经时效处理后,Mg2Si析出强化相凝聚细化[6],从而对合金起到强化作用;随着Mg含量的增加,合金中Mg2Si强化相增多,合金强度升高。

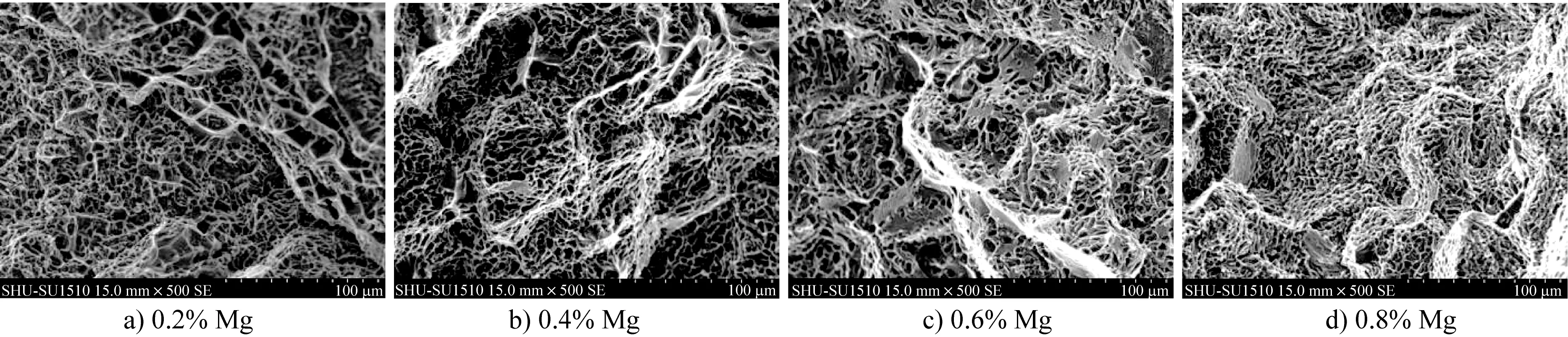

图3为不同Mg含量合金(wSi=0.4%)的拉伸试样断口形貌。图3中的断口形貌表现为典型韧窝断口特征,均为塑性断裂,断口纤维区较多。

图2 不同Mg含量Al-Si-Mg合金(wSi=0.4%)的显微组织Fig.2 Microstructures of Al-Si-Mg alloys(wSi=0.4%) with different Mg contents

图3 不同Mg含量Al-Si-Mg合金(wSi=0.4%)的拉伸断口形貌Fig.3 Fracture morphologies of Al-Si-Mg alloys(wSi=0.4%) with different Mg contents

图3(a,b)中的韧窝呈等轴状,其中Mg的质量分数为0.4%合金的韧窝比Mg的质量分数为0.2%合金的大而深,说明前者的塑性更好。图3(c,d)中的断口大而浅,韧窝内部发现了较多的裂纹,说明Mg的质量分数为0.6%或0.8%合金的塑性较差。因此,随着Mg含量的增加,合金的塑性呈先上升后下降的趋势。

2.3 Cu含量对Al-Si-Mg系合金力学性能的影响

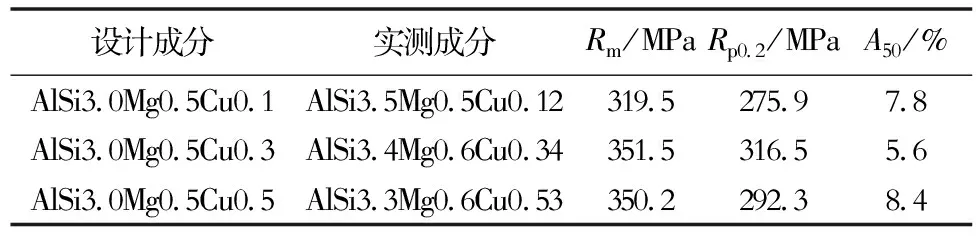

表5为Cu含量变化对Al-Si-Mg系合金力学性能的影响。

表5 Cu含量变化对Al-Si-Mg系合金力学性能影响Table 5 Effect of Cu content on mechanical properties of Al-Si-Mg alloys

由表5可知,维持Si、Mg含量基本不变的情况下,随着Cu含量的增加,合金的强度有一定幅度的提升。Cu的质量分数为0.3%时,合金的强度最高,抗拉强度和屈服强度分别达到了351.5和316.5 MPa;Cu的质量分数为0.5%时,合金的断后伸长率最高,为8.37%。综合考虑,将Cu的最佳质量分数定在0.3%~0.5%之间。

Cu的添加能在一定程度上提高A356铝合金的力学性能,是因为适量的Cu能与合金中的初生α-Al相生成CuAl2强化相,该强化相形成铝基固溶体,造成晶格畸变,阻碍了位错的运动,起到固溶强化的作用,可使合金的强度提高;并结合T6热处理强化,由于合金元素在铝中有较大固溶度且随温度降低而急剧减小,故铝合金经加热到一定温度淬火后,可得到过饱和的铝基固溶体,这种过饱和的铝基固溶体放置在室温或加热到某一温度时,其强度、硬度随时间的延长而提高,塑性、韧性则降低[7]。观察拉伸试样发现,断口位置普遍集中在标距长度1/4和1/3的中间区段内,且断口形貌为杯锥状,说明合金具有较好的塑性[8]。

2.4 Cu含量对Al-Si-Mg系合金组织的影响

图4为不同Cu含量Al-Si-Mg合金的显微组织,其主要相组成为铝基体、共晶Si和Al2Cu强化相。

对比图4发现,随着Cu含量的增加,共晶Si由片状逐渐转变为细小弥散分布的球状,且大小不一。Al2Cu强化相形成的铝基固溶体起到了固溶强化的作用[9],结合后续铝合金的热处理强化,从而大幅度提高了合金的强度。

图5为不同Cu含量Al-Si-Mg合金的拉伸试样断口形貌。

图4 不同Cu含量Al-Si-Mg合金的显微组织Fig.4 Microstructures of Al-Si-Mg alloys with different Cu contents

图5中的断口形貌显示同样为塑性断裂,纤维区也较多。其中Cu的质量分数为0.1%或0.5%合金的韧窝呈等轴状,大而深,说明塑性更好;Cu的质量分数为0.3%合金的韧窝大而浅,内部有裂纹,说明塑性较差,这与力学性能的测试结果相吻合。随着Cu含量的增加,韧窝周边形成了塑性变形程度较大的突起撕裂棱,这是由于第二相粒子Al2Cu的增加导致的,它会与基体界面开裂形成韧窝源,随着应力增大、变形量增大,韧窝逐渐撕开,形成了大量的突起的撕裂棱[10]。

3 结论

(1)当Si的质量分数为3.0%,Mg的质量分数在0.5%~0.6%时,Al-Si-Mg系合金有相对较好的力学性能,抗拉强度达到333.8 MPa,屈服强度达到298.0 MPa,断后伸长率为7.42%。

随着Mg含量的增加,合金的二次枝晶间距减小,Mg2Si强化相增多,起到固溶强化的作用;合金的断口形貌表现为典型韧窝断口特征,均为塑性断裂,断口纤维区较多。

(2)当Si的质量分数为3.0%,Mg的质量分数为0.5%~0.6%,Cu的质量分数在0.3%~0.5%时,Al-Si-Mg-Cu系合金有相对较好的力学性能,抗拉强度达到350.9 MPa,屈服强度达到304.4 MPa,断后伸长率为6.96%。随着Cu含量的增加,共晶Si由片状逐渐转变成细小弥散分布的球状,且大小不一;Al2Cu强化相所形成的铝基固溶体对合金可起到强化作用;合金的断裂同样为塑性断裂,纤维区较多,韧窝周边形成了变形程度较大的突起撕裂棱。