中牌号无取向硅钢冷轧钢带表面黑斑的研究

2019-01-30陈迎锋苍大强

孔 为 陈迎锋苍大强

(1.北京科技大学国家材料服役安全科学中心,北京 100083; 2.北京科技大学冶金与生态工程学院,北京 100083)

冷轧无取向硅钢带是一种高附加值的软磁功能材料,广泛用于电机、压缩机、发电机等设备中。能否生产高性能的冷轧无取向硅钢带能体现一个钢铁企业的装备、技术、人员、控制等方面的综合实力[1-3]。除磁性能外,表面质量也越来越受到无取向硅钢带用户的重视[4-5]。确保无取向硅钢带的表面质量已成为硅钢生产企业的重点工作。某钢铁厂在生产中牌号无取向硅钢带的过程中,在单机架可逆轧机冷轧后开卷时,发现钢带表面有许多难以洗净的条形黑斑,但同期生产的非硅钢带材没有出现这种缺陷。文献中也没有查阅到无取向硅钢带冷轧后出现黑斑的相关报道。因此,本文采用SEM-EDS(扫描电镜&能谱仪)及GDS(辉光放电原子发射光谱仪)分析了黑斑的微观结构和成分分布;通过模拟试验研究了黑斑的形成机制;并在此基础上提出了预防冷轧中牌号无取向硅钢带产生黑斑的措施。

1 试验材料与方法

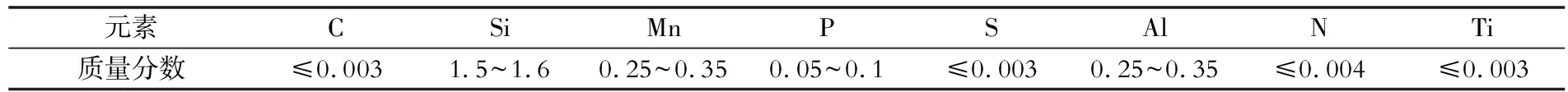

研究用中牌号无取向硅钢钢带的化学成分如表1所示。

表1 研究用中牌号无取向硅钢钢带的化学成分(质量分数)Table 1 Chemical composition of the investigated medium grade non-oriented silicon steel strip (mass fraction) %

在钢带表面的黑斑区域切取20 mm×20 mm的试块,经无水乙醇洗净吹干后制备成金相试样,采用扫描电镜观察表面和截面的形貌,采用能谱分析其成分。为测得沿黑斑厚度方向的元素含量,采用辉光放电原子发射光谱仪进行逐层分析。

从无黑斑缺陷的无取向硅钢钢带切割2片20 mm×20 mm的试样,经清洗吹干后,用800号砂纸打磨表面,以模拟冷轧时钢带表面的残留铁粉。随后分别将试样置于生产中使用的乳化液(1号)和是其2倍容积的稀释液(2号)中,置于金属托盘中在保温箱内加热到110 ℃,经192 h冷却到室温,模拟现场温降过程。在这期间,分别在冷却5 h和1、4、8天时取出试样洗净吹干,进行SEM-EDS及GDS分析,冷却曲线如图1所示。

图1 生产现场和模拟钢带的温降曲线Fig.1 Actual and simulated dependences of temperature on time for the strip

2 试验结果与分析

2.1 SEM-EDS分析

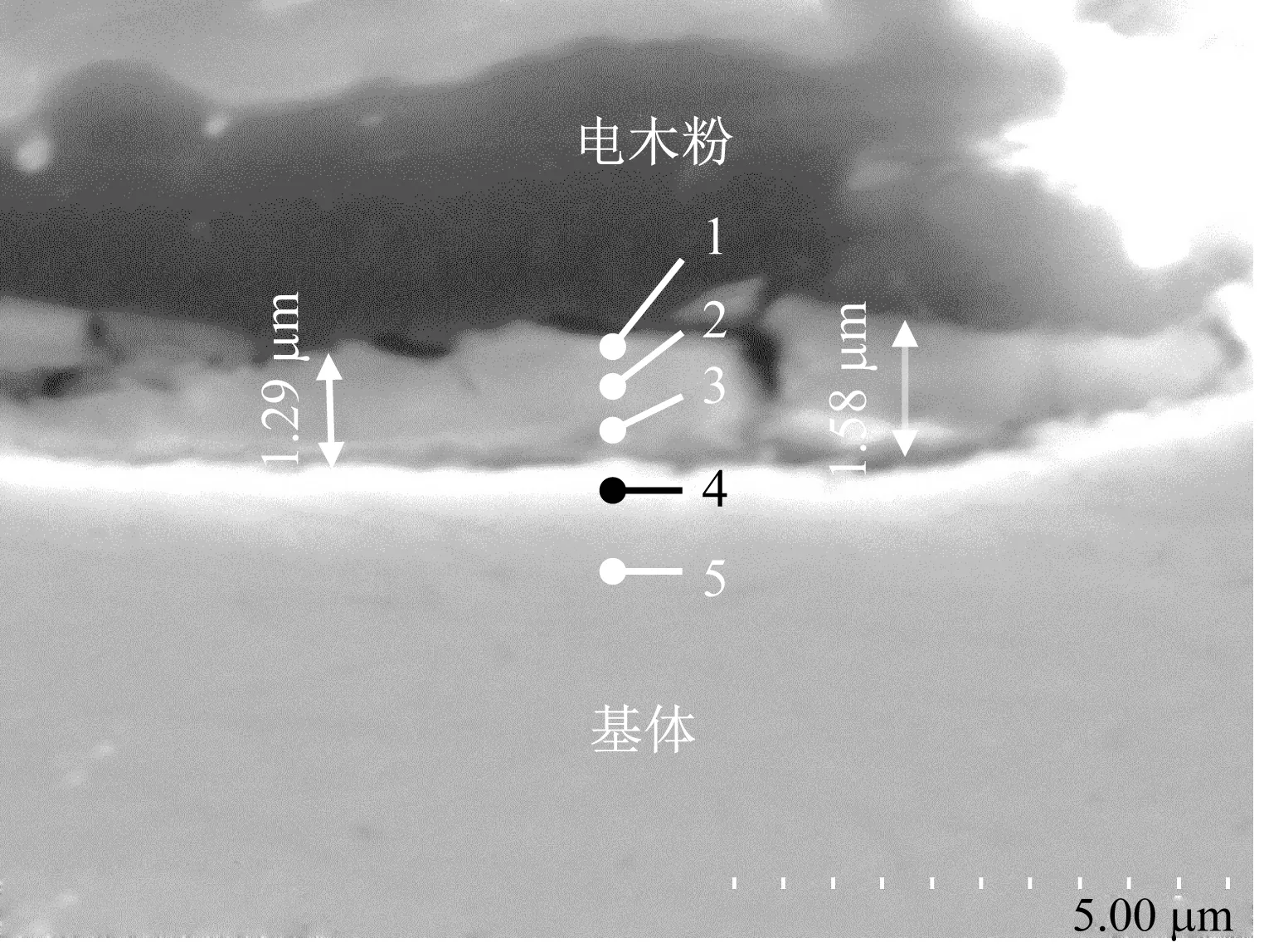

中牌号无取向硅钢黑斑截面的微观形貌如图2所示。可以看到,黑斑为钢带表面附着的一层薄膜,与钢带基体结合比较紧密,局部有裂纹。经测量,黑斑厚度为1~2 μm。

图2 黑斑截面的微观形貌Fig.2 Micrograph of the black spot section

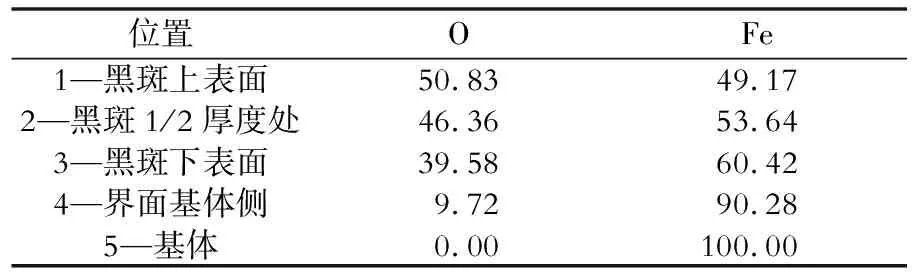

EDS分析发现,黑斑的主要成分为铁和氧,从黑斑表面至钢带基体的成分如表2所示,可知厚度方向上Fe和O的质量分数比逐渐增高。在黑斑的中心,Fe和O的质量分数比约为1∶1。

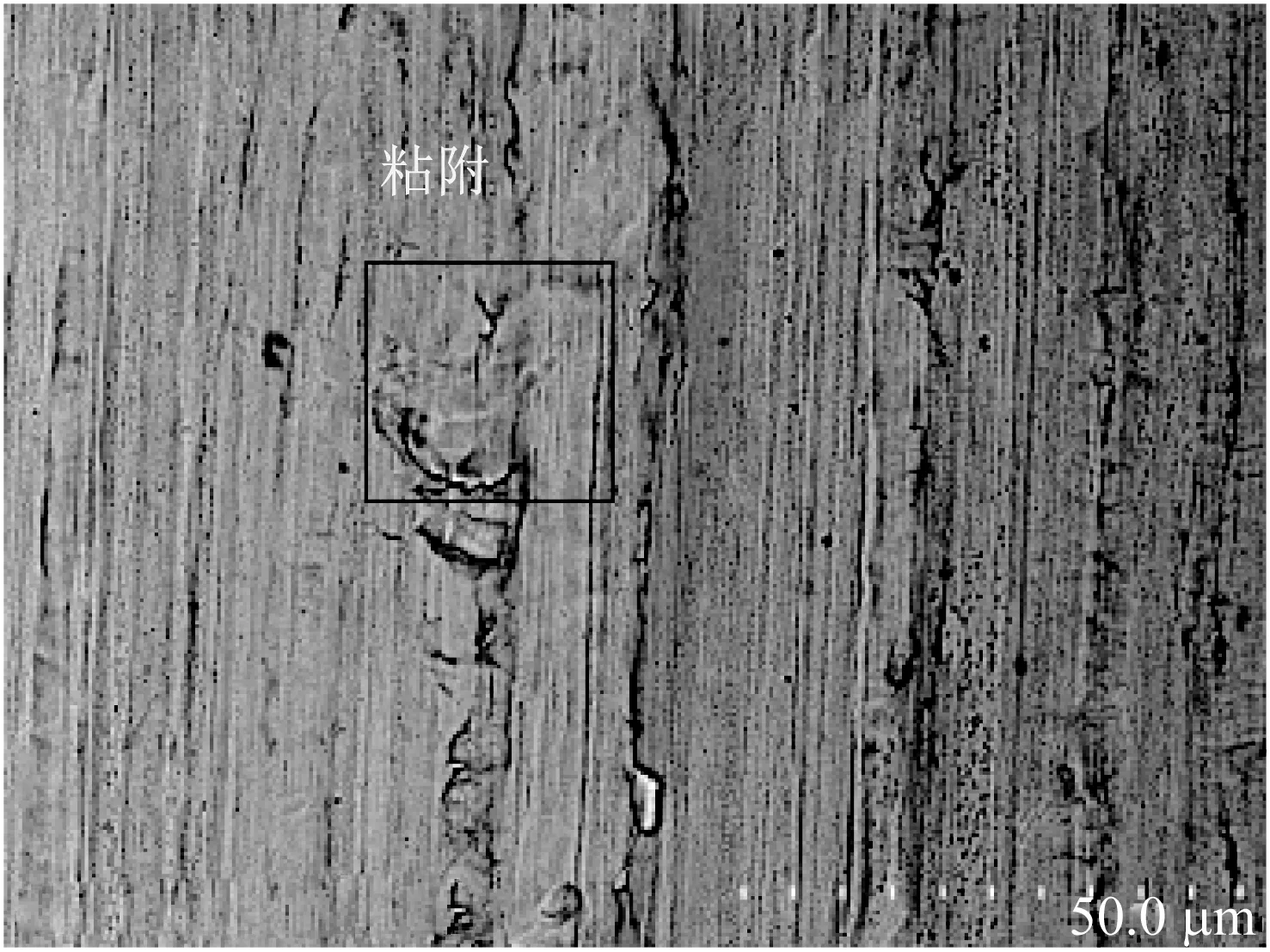

中牌号无取向硅钢带黑斑的表面形貌如图3所示。可以看到,钢带表面出现了较为明显的粘附,说明钢带与轧辊之间缺少乳化液油膜保护,两者直接接触,导致钢带表面损伤严重。产生粘附后,粘附处钢带基体会产生新的颗粒磨损,从而使钢带表面残留的铁粉增多。

表2 黑斑截面不同位置的成分(质量分数)Table 2 Composition in different positions of the black spot section (mass fraction) %

图3 有黑斑的钢带表面的微观形貌Fig.3 Micrograph of the strip surface with black spot

检测表明,轧制中牌号无取向硅钢时,其乳化液中的铁粉质量浓度为376 mg/L,明显超过非无取向硅钢带的平均值195 mg/L。过多的铁粉会吸附更多的轧制油等碳氢化合物,使乳化液的油膜失去保护作用。

2.2 GDS分析

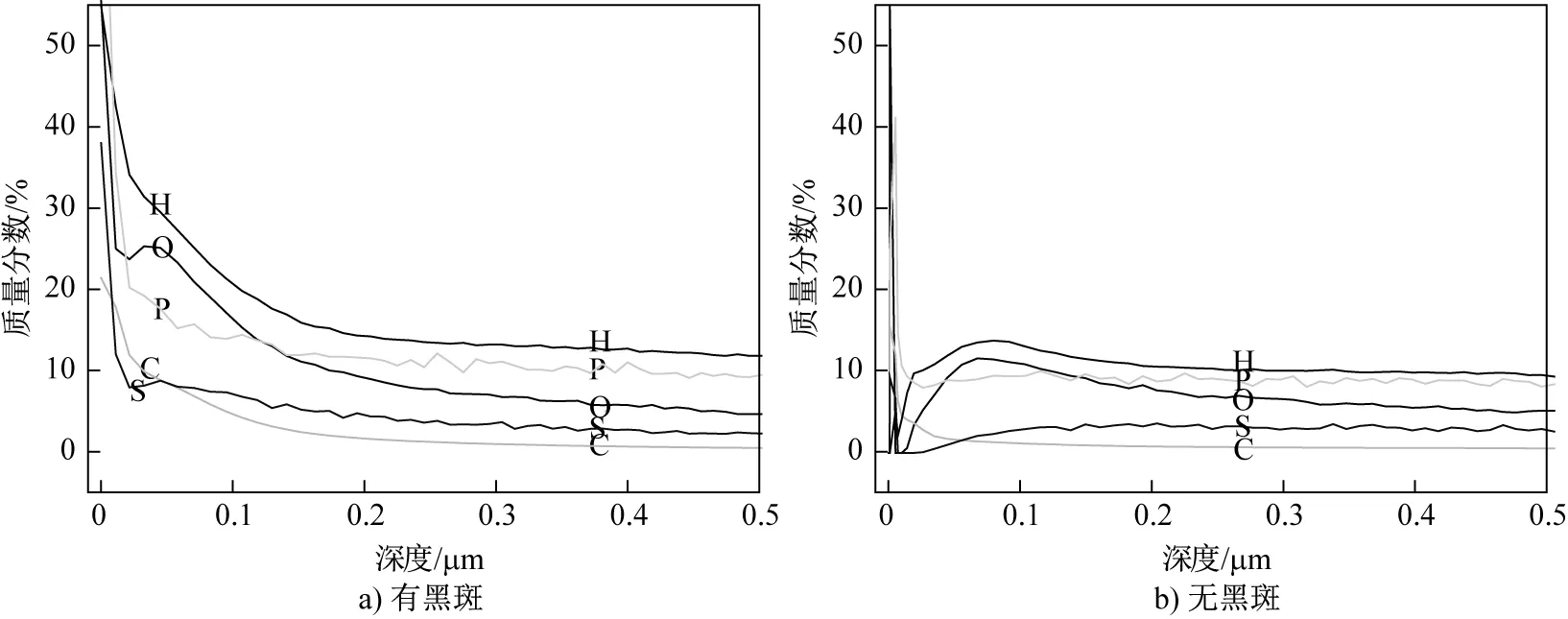

有、无黑斑的中牌号无取向硅钢钢带样品的GDS检测结果如图4所示。从图4可知,各元素的质量分数从钢带的表面至心部逐渐降低,有黑斑样品的O、C、H、P及S元素的质量分数在同一深度上远高于无缺陷样品。有、无黑斑样品中各元素沿厚度方向的质量分数如表3所示。表3数据表明,在表面以下100 nm深的钢带表层,黑斑样品氧的质量分数比无缺陷样品高1.5~2.5倍,碳高3.5~5.5倍。有黑斑的样品中,同一深度处,氧的质量分数高于碳,表明黑斑的主要成分为氧化物,并含有少量的有机物。硫和磷应为乳化液中的元素[6]。

图4 有、无黑斑的试样的GDS分析Fig.4 GDS analysis for the samples with and without the black spot

表3 有、无黑斑的试样表面以下不同深度处的化学成分(质量分数)Table 3 Chemical compositions at different depths below surface of the sample with or without black spots (mass fraction) %

2.3 模拟黑斑形成的试验

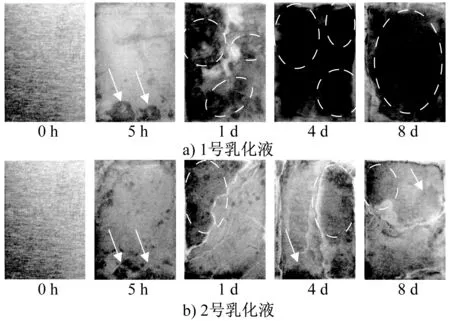

将经清洗打磨的无缺陷试样浸入1号和2号乳化液中,模拟冷轧硅钢钢带的温降过程,冷却不同时间取出试样观察形貌,如图5所示。从图5可以看出,浸入1号乳化液5 h的样品出现了岛状黑斑,至1天时出现了片状黑斑,之后黑斑逐渐扩大变深。而浸入2号乳化液不同时间的样品,其黑斑均明显减轻,变化规律与1号样品类似。以上结果表明,水不是造成钢带表面锈蚀氧化进而产生黑斑的主要原因,生产中使用的乳化液的成分是影响黑斑产生的主要因素。

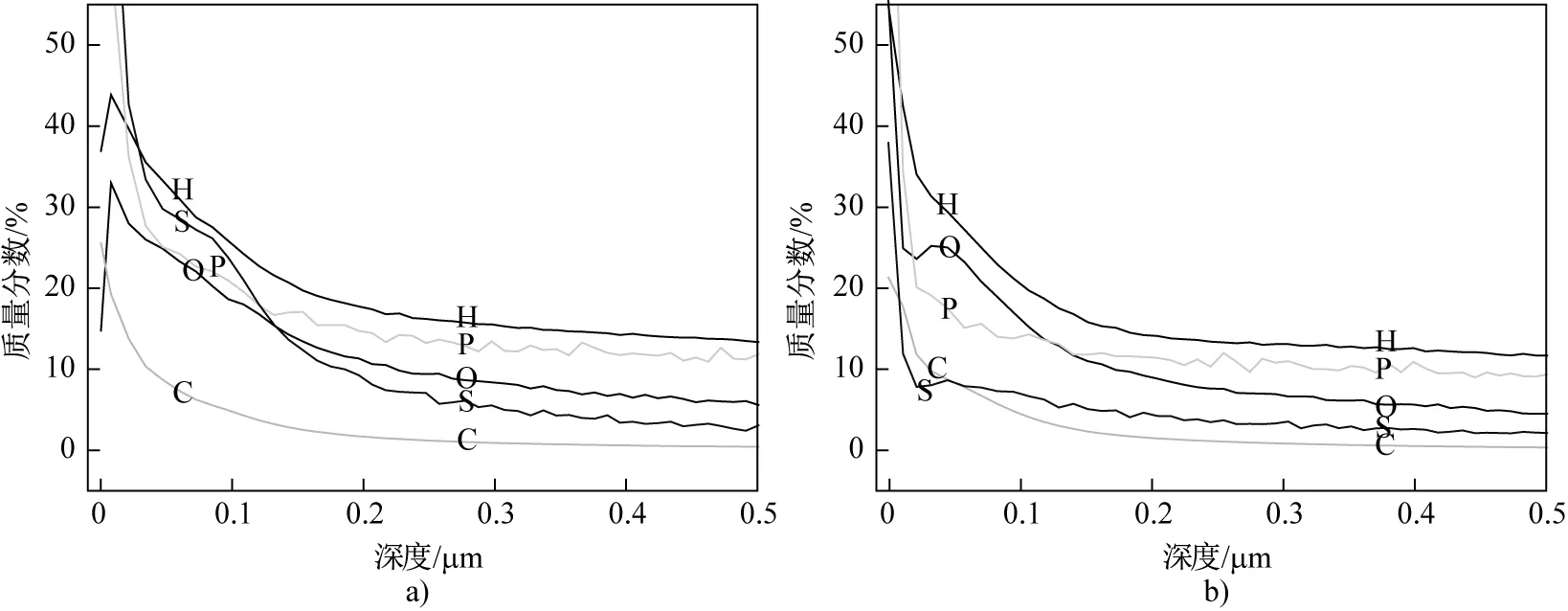

模拟试验和生产现场的黑斑样品的GDS分析图谱如图6所示。从图6可看出,从表面到基体的O、C、H、P及S元素的质量分数的变化规律基本相同,可以认为模拟试验和生产现场产生的黑斑为同一物质。

生产中,中牌号无取向硅钢带在冷轧过程中,成品前道次的轧制温度最高可达110 ℃,据此可以推断,钢带变形区的温度可能会超过实验室模拟的110 ℃[7],这会促进黑斑的形成。

2.3 结果讨论

图5 在1号和2号乳化液中模拟生产现场钢带冷却后试样的表面形貌Fig.5 Surface patterns of the sample after simulating the cooling process in production of the strip in emulsions No.1 and No.2

图6 有黑斑的模拟试验试样(a)和产品试样(b)的GDS分析图谱Fig.6 GDS analysis patterns of the simulating test sample (a) and the product sample (b) with black spots

当钢带温度超过100 ℃时,其表面的残留水分会蒸发产生蒸气,穿透并破坏钢带表面的油膜。在水蒸气穿透油膜的过程中,油会发生裂解反应,油中的脂类在高温下被氧化、分解,形成酸性的羧基,之后再裂解成低碳酸链。低碳酸链更易发生电离析氢反应,酸性更强。在钢带冷轧过程中发生的氢电化学腐蚀反应如式(1)~式(3)所示,从而加速了Fe原子的离子化[8]。

COOH→COO-+ H+

(1)

2H++ 2e-= H2

(2)

Fe=Fe2++ 2e-

(3)

上述反应使中牌号无取向硅钢带表面腐蚀进而形成黑斑,可解释为:高于100 ℃的温度下,水蒸发产生蒸气,穿透油膜,使油膜裂解和氧化,产生低碳酸;中牌号无取向硅钢的硅含量较高,表面活性大,更容易形成腐蚀电池;硅钢的轧制更容易产生铁粉,从而加速反应的进行。

冷轧、卷取后的冷却过程中,还会发生如下吸氧电化学腐蚀反应[9]:

(4)

(5)

(6)

黑斑颜色的深浅,实际上反映了上述氧化及腐蚀反应的进行程度。影响反应进展的因素主要包括钢带退火前的存放时间、卷取温度、油品特性及钢带表面的吹扫质量等。

2.4 黑斑的预防

基于上述分析讨论,本文提出的防止中牌号无取向硅钢带产生黑斑的方法为:清洗现场的乳化液存储箱及管路,配制新型乳化液;减少润滑油及液压油等杂质混入乳化液;改善钢带表面的吹扫效果,减少残留物;优化工艺进度,缩短钢带的存储时间。采取这些措施后,现场生产表明,新配置的乳化液可基本防止黑斑的出现,而其他方法虽能使黑斑面积减小、颜色变淡,但不能完全去除黑斑,这表明,生产中应以乳化液的合理使用为主,再采用其他方法保障乳化液的使用效果,以长期有效地杜绝冷轧中牌号无取向硅钢带产生黑斑。

3 结论

(1)中牌号无取向硅钢带表面的黑斑为1~2 μm厚的表面有微裂纹的薄膜,主要组成物为铁的氧化物,并含有少量残留的有机物和乳化液。

(2)产生黑斑的主要原因为:钢带冷轧时,轧制温度超过100 ℃,水分汽化,穿透乳化液油膜,使油中脂类裂解成低碳链酸,与钢带表面的铁粉发生反应,进而腐蚀钢带表面,产生了黑斑的形成条件或轻微黑斑;在卷取后冷却时,钢带表面的铁原子进一步离子化,产生电化学腐蚀反应,加重了黑斑。

(3)生产现场预防中牌号无取向硅钢带表面产生黑斑的措施,应以乳化液的合理使用为主,同时减少混入乳化液的杂质,改善钢带表面的吹扫质量,缩短钢带的存储时间,以保障乳化液的使用效果。