两步法处理稠油污泥的工艺实验研究

2019-01-24,,,

,,,

(广东石油化工学院 环境科学与工程学院,广东 茂名 525000)

稠油污泥是一种典型的含油污泥,主要产生于稠油开采、运输、储存以及稠油废水处理等过程[1-3];含有蜡质、沥青质、胶体以及阻垢剂、凝聚剂和杀菌剂等化学药剂,是一种水包油和油包水型稳定体系[4-6]。若处置不当将危害周边环境,甚至威胁人类健康[7-8]。

稠油污泥的含油率一般高于20%,最高可达50%,回收价值高[9];但其成分复杂、黏度大、颗粒细、乳化程度高、脱水困难[10]。溶剂萃取能回收大部分石油类物质,由于萃取剂价格昂贵,且在处理过程中有一定的损失,导致处理成本高[11-12];焚烧通常需要消耗助燃剂,成本高,且存在烟气二次污染风险[13-15]。热解吸能有效回收油气,但对设备要求高,投资运行成本较高[16-18];固液分离法能回收油泥中大部分石油,工艺较容易实现,主要的研究方向是开发高效、低成本的破乳剂[19-23]。

稠油污泥首先采用热化学破乳,后配合气浮分离回收原油,净化土壤,洗液循环使用;该工艺处理成本低,操作性强,可有效实现稠油污泥减量化、资源化、无害化。

1 实验部分

1.1 实验材料

稠油污泥样品取于东北某采油厂,含油率38.06 %~40.74 %、含水量为5.81 %~10.28 %、含固率51.24 %~55.79 %,外观呈黑褐色;自制破乳剂(Al2O3质量分数20~23%,为白色粉末状,10 %水溶液为无色透明状,pH值3~5);甲苯、无水硫酸钠、硅酸镁、分析纯;四氯化碳,优级纯。

1.2 实验方法

1.2.1 稠油污泥中石油类物质分离条件优化

称取25 g稠油污泥于100 mL烧杯中,按比例加水稀释,调节pH值,缓慢搅拌使稠油污泥样品分散均匀,水浴加热达到指定温度后加入复合破乳剂,搅拌条件下完成热化学破乳后静置冷却至室温,分离出上层浮油,热化学破乳分离完成。接着进行气浮除油,调节曝气时间和曝气量,气浮分离结束后,再次分离出上层浮油,泥水混合液真空抽滤,测定泥饼含油率及脱水时间[24-25]。

1.2.2 滤液循环回用

优化条件下,原油回收后的泥水混合液进行真空过滤,对分离液补水,调pH值、补加适量破乳剂(以Al2O3含量计),进行新一轮的稠油污泥分离试验,考察分离效果。

1.2.3 分析检测方法

稠油污泥含水率的测定以甲苯为溶剂,采用石油产品水分测定法(GB/T260-1977)[26-27];含油率测定采用土壤中石油类红外分光光度法测定[28-29];含沙率为除去油和水含量后计算得出;Al2O3含量的测定采用氧化锌标准溶液滴定法[30-31]。

2 结果与讨论

2.1 分离条件对稠油污泥分离效果的影响

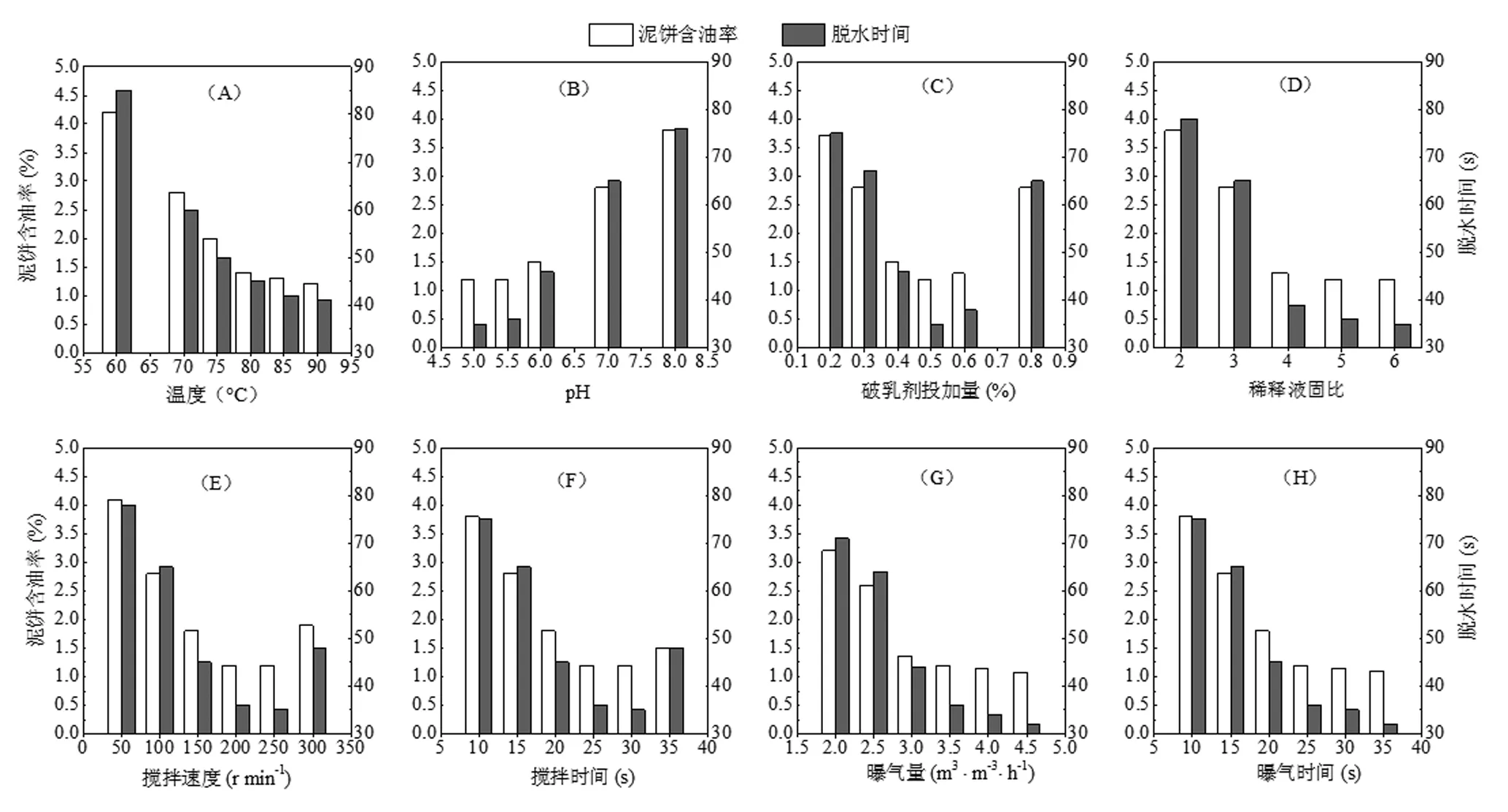

查阅相关文献[32-36],选定一系列因素对稠油污泥分离条件进行优化实验,实验结果表明加热可提高体系中分子运动,增加粒子碰撞频率,利于乳化体系脱稳;另外加热会降低油泥的粘度,利于后续破乳剂混合均匀发挥最大效应。随着温度的上升,泥饼含油率迅速下降,当温度高于80 ℃时,泥饼含油率趋于稳定,约为1.5%,真空脱水时间小于50 s(图1-A)。

油泥中的沥青质、胶体含有羧基等活性基团,且堆放过程中产生氧化作用也会产生羧基等活性基,导致油泥破乳脱稳困难。酸性条件下,乳化体系中氢离子可与羧基结合破乳脱稳。当混合液pH值小于6时,除油后混合液真空脱水时间小于50 s,泥饼含油率小于2 %(图1-B)。

当破乳剂投加量增加时,泥饼含油率先降低,后上升,当破乳剂投加量为0.5 %时,泥饼含油率为1.3 %(图1-C)。当破乳剂投加量超过0.5 %时,体系发生反向转化而重获稳定,泥饼含油率上升。

泥饼含油率随着稀释液固比的增加逐渐下降,当液固比超过4以后,油-水-泥三相分层迅速、界面清晰、水相清澈(图1-D)。

泥饼含油率随着搅拌速度和搅拌时间增加先降低、后趋于平稳,最后上升(图1-E和图1-F)。搅拌过程中,破乳剂与油泥发生作用使体系破乳脱稳,泥饼含油率逐渐下降,当搅拌速度和搅拌时间分别处在200~250 r·min-1和25~30 min时,泥饼含油率较低;但高速搅拌和长时间搅拌均会使分离出的油在液相中形成水包油的乳状体系,体系脱水困难,泥饼含油率上升。

随着曝气量和曝气时间的增加,泥饼含油率逐渐降低,当曝气量大于3.5 m3·m-3·h-1和气浮时间超过25 min时,泥饼含油率不再下降(图1-G和图1-H)。

图1 不同温度、混合液pH值、破乳剂投加量、液固比、搅拌时间、搅拌速度、曝气量和曝气时间对稠油污泥分离效果的影响

2.2 稠油污泥处理综合试验

固定温度80℃,破乳剂投加量0.5 %,混合液pH值为6,液固比为4∶1,搅拌速度200 r·min-1,搅拌时间为25 min,曝气量为3.5 m3·m-3·h-1,气浮时间为 25 min的条件下平行试验六次。实验结果表明除油后泥水混合液脱水30~50 s即可使泥饼干裂,泥饼含油率小于2 %(表1);处理后的油-水-泥混合液静置分层界面清晰。

表1 稠油污泥处理的综合试验结果

2.3 滤液回用试验

两步法处理稠油污泥的分离液回用于新稠油泥样的稀释,可实现废水的零排放。对处理后的泥水混合液进行离心脱水,离心液的Al2O3质量分数变化较小,略有混浊。按照上述优化条件要求补加破乳剂、调pH值,进行下一轮的油泥分离实验。结果表明泥饼含油率小于2 %,泥水混合液脱水时间小于50 s(表2),脱水性能良好,分离液能有效回用。

表2 稠油污泥滤液回用次数对油泥分离效果的影响

3 结论

采用热化学破乳和气浮分离相结合处理稠油污泥,回收石油,净化土壤。优化条件下,两步法处理稠油污泥后的泥砂水混合液真空脱水50 s左右泥饼即可干裂,泥饼含油率低于2%,滤液回用效果理想。