聚乙烯吡咯烷酮k-30对于Cu/SiO2催化剂的制备及其加氢性能的影响

2019-01-24朱桂生陈建刚邵守言赵碌强

朱桂生,陈建刚,邵守言,黄 诚,赵碌强,吴 益

(1.江苏索普(集团)有限公司,江苏 镇江 212006;2.中科院山西煤炭化学研究所,山西 太原 030001)

随着经济的发展以及化石能源的不断枯竭,煤炭和生物质等资源的高效、清洁利用已成为各国研究的一大重要课题。我国是一个资源需求大国,寻求以煤炭和生物质为基本原料合成其它化工原料或化学品,对于实现社会经济的可持续发展和环境的绿色保护具有重要意义。由于C1化工的快速发展,酯类化合物通过以煤炭为原料或作为石油化工的副产品而得到,其加氢可以得到相应的醇类。同时,将酸类化合物直接加氢制取相应醇类,对于设备的要求高,且催化剂(贵金属)的成本较高。因此,而将酸经酯化反应生成相应的酯类化合物再进一步加氢生成相应的醇类是制备酸类化合物下游产品的一种有效方法。

目前,酯加氢主要使用的是铜基催化剂,其生产成本低,可以对C-O键高效选择性加氢,而对C-C键的氢解无活性[1]。但是,由于铜基催化剂中金属铜低的Hütting温度和Tamman温度,导致反应过程中铜物种容易烧结长大,从而降低反应活性。而且,一些研究表明,反应体系中含有杂质水会加速催化剂的结晶和烧结导致催化剂活性降低[2-3]。因此,制备耐水、高效的铜基催化剂对工业生产具有重要意义。而催化剂制备过程中表面活性剂的加入能够提高催化剂的比表面积、孔容和孔径等,能够有效的增加催化剂的活性位点[4-6]。

因此,本研究采用表面活性剂—聚乙烯吡咯烷酮k-30作为分散剂,通过蒸氨-水热的方法制备一系列铜基催化剂,以乙酸乙酯为模型化合物,在固定床反应器中探究其对催化剂加氢性能的影响。

1 实验部分

1.1 试剂

Cu(NO3)2·3H2O、氨水、无水乙醇、聚乙烯吡咯烷酮k-30(PVP),以上试剂均为分析纯,国药集团化学试剂有限公司生产;酸性硅溶胶(HY01104830,青岛海洋化工有限公司)。

1.2 催化剂的制备

催化剂A:将30 g(28wt%)氨水滴加到0.1 mol/L的硝酸铜水溶液(250mL)中,搅拌5 min;其次,滴加14.76 g(30wt%)的酸性硅溶胶并搅拌30 min;然后,在80 ℃下进行蒸氨实验并恒温90 min。最后,量取蒸氨后的悬浊液80 mL至于100 mL水热釜中150 ℃恒温24 h。所获得的沉淀物经过离心、水洗、醇洗后,80 ℃干燥4 h得到催化剂的前驱体。然后将催化剂的前驱体在马弗炉中400 ℃焙烧4 h,降至室温后,压片、粉碎并筛分40~60目,保存待用于加氢反应中。

催化剂B:在0.1 mol/L的硝酸铜水溶液中加入0.5 g的聚乙烯吡咯烷酮k-30,其余步骤同催化剂A。

催化剂C:在0.1 mol/L的硝酸铜水溶液中加入3 g的聚乙烯吡咯烷酮k-30,其余步骤同催化剂A。

1.3 催化剂的表征

采用粉末X射线衍射仪(XRD,DX2700B)对制备的催化剂进行物相分析;采用傅里叶变换红外光谱(FT-IR、TENSOR27)分析催化剂表面的性质;然后,秤取20mg新鲜催化剂进行了TPR实验,使用5%的H2/N2混合气体物,流速50mL/min,升温速率10℃/min;同时,采用N2O-H2氧化还原滴定的方法测量催化剂还原后表面金属铜的面积及分散度,首先使用5%的H2/N2混合气体物,流速50mL/min,升温速率5℃/min升至350℃并恒温10min,然后降至50℃采用N2O处理30min在进行升温还原。

1.4 催化剂的评价

所制备的催化剂均在管式固定床反应器中进行性能评价。称取一定质量所需的催化剂(40~60目)置于反应器中,催化剂上、下部分以石英砂固定。催化剂反应前进行原位活化处理(300℃常压恒温4 h,H2流速30 mL/min)。反应器降至室温后,将反应压力设定为实验值,通过BROOKS流量计控制原料氢气的流速,而液体原料(乙酸乙酯或含水乙酸乙酯)通过双柱塞泵首先注入预热器(190℃)中,气化后的原料随H2进入管式固定床反应器。气体产物通过气相色谱在线检测而收集到的液体产物由气相色谱离线分析。

2 结果与讨论

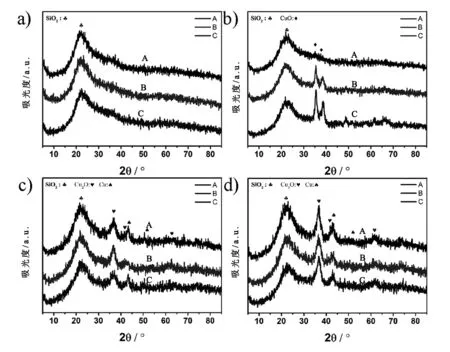

图1给出了催化剂不同阶段的XRD谱图。从图1可以看到,XRD谱图中仅仅含有SiO2的特征峰(PDF#34-1354),而不存在铜物种和PVP的特征峰。这说明催化剂的前驱体均匀的分布在载体SiO2上且PVP被完全洗掉或部分残留的PVP也均匀的分布在载体上。从图1b可以看出,当前驱体经过焙烧后,均出现两个位于35.5°和38.7°的特征峰,其归属于CuO(PDF#44-0706)的(1 1 -1)和(1 1 1)晶面[7]。而当催化剂经过反应后可以看到催化剂的物相发生变化,催化剂由反应前的CuO转变成反应后的Cu2O和Cu。从图1c和图1d可以看出,反应后出现位于36.4°、42.3°及61.3°处的特征峰,其分别归属于Cu2O(PDF#05-0667)的(1 1 1)、(2 0 0)及(2 2 0)晶面;而43.3和50.43处的特征峰归属于Cu(PDF#04-0836)的(1 1 1)和(2 0 0)晶面[2,8-9]。同时,从图1还可以看出,不同阶段个催化剂之间XRD的特征峰的强度存在一定的不同,而特征峰的强度与催化剂的晶粒大小有关。因此,通过谢乐方程计算了催化剂晶粒的大小,结果列于表1中。由于焙烧后催化剂A中铜物种的特征峰极不明显,说明铜物种的晶粒大小普遍低于3 nm,其不能通过谢乐方程计算晶粒大小;而其它阶段催化剂晶粒大小的结果见表1。通过表1可以看到,对于催化剂A反应后催化剂的晶粒大小都有所长大;但是对于催化剂B和C,可以看到反应后其晶粒大小却变小。这可能是因为表面活性剂的加入使得催化剂变得疏松多孔,导致其在反应过程中出现破碎现象从而引起反应后催化剂晶粒尺寸变小。

a)焙烧前;b)焙烧后;c)纯体系反应后;d)含水原料反应后

图1 催化剂的XRD谱图

Fig.1 The XRD spectra

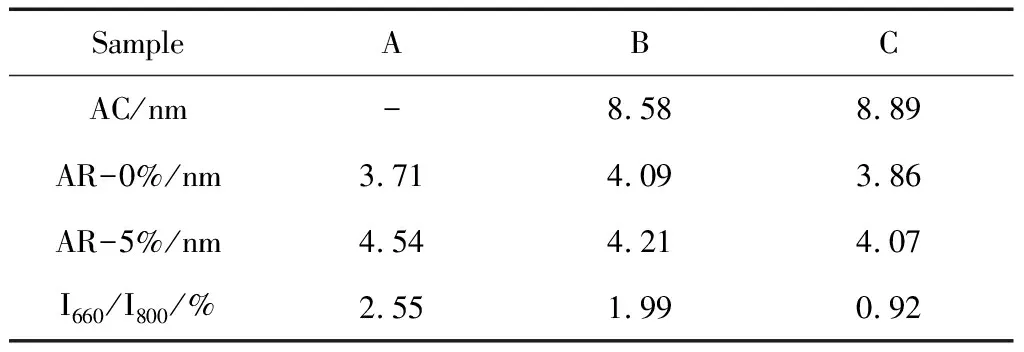

表1 催化剂晶粒大小及硅酸铜的相对含量

焙烧后催化剂的FT-IR和TPR谱图示于图2中。从图2a可以看出,3种催化剂间的FT-IR谱图并没有明显的区别;相对于催化剂A,催化剂B和C仅仅在592 cm-1处出现一个新的微弱特征峰。详细来说,催化剂在660 cm-1和1040 cm-1处存在微弱的吸收峰,其归属于硅酸铜中δOH和νSiO的吸收峰;而在800 cm-1和1100 cm-1处的吸收峰归属于SiO2的非对称νSiO峰带和拉伸峰带[7,9-10]。而且相关文献中已经使用660 cm-1和800 cm-1处吸收峰的积分面积比值(I660/I800)来粗略计算硅酸铜的相对含量[7,10],计算结果被列于表1中。结果表明换催化剂中硅酸铜的含量随着PVP的添加而逐渐减小。而位于990 cm-1和1240 cm-1处的弱振动峰分别归属于表面Si-O-基团和非对称Si-O伸长振动[11-12]。同时,随着PVP的加入,592 cm-1处出现一个归属于表面Si-O-基团弯曲振动的微弱吸收峰[11],而这些表面Si-O-基团的出现可能与硅酸铜的含量减少有关。

图2 催化剂的FT-IR(a)和TPR(b)谱图

Fig.2 The FT-IR spectra (a) and (b) TPR spectra of the three catalysts

从图2b催化剂的H2-TPR谱图可以看出,三个催化剂均在200~350℃间出现主要的还原峰。其中,催化剂A只有一个还原峰(282℃),而催化剂B和C均有两个还原峰,分别位于272℃、293℃和281℃、301℃处。结果表明,随着表面活性剂的加入,焙烧后催化剂的颗粒有所长大导致还原峰变宽。同时,催化剂的还原峰向高温移动且出现两个还原峰这也体现了催化剂颗粒长大,第一个还原峰属于表面CuO的还原,而第二个还原峰属于体相CuO的还原。

表2 催化剂的织构信息

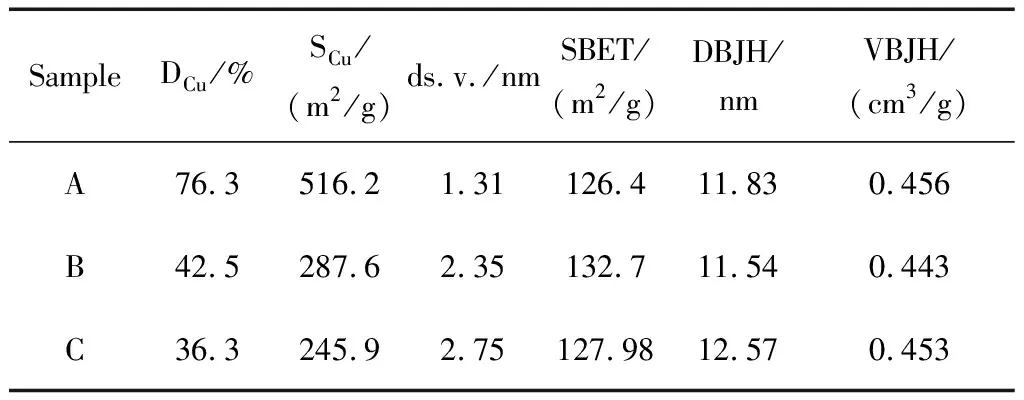

催化剂的比表面积及活性组分的分散情况对于催化剂的催化性能有重要的有影响。通过N2O滴定的方法测定还原后催化剂表面金属铜的分散度(DCu)、比表面积(SCu)及平均体积-表面直径(ds.v.)(详细计算方法见Ref. 2),利用BET法测定了所制备的三种催化剂的比表面积(SBET)、孔径(DBET)和孔容(vBET)等。N2O滴定的表征结果被总结于表2,而相关谱图示于图3。从表2可以看出,随着表面活性剂的加入,还原后催化剂的DCu、SCu均减小,DCu和SCu由催化剂A的76.3%和516.2 m2/g降至催化剂C的36.3%和245.9 m2/g。而ds.v.随着表面活性剂量的增多而减小,由催化剂A的1.31 nm增至催化剂C的2.75 nm。这可能是因为表面活性剂的有机长链结构加速了铜粒子的沉积与聚合,从而导致了催化剂结构的变化。图4给出了BET表征的相关信息,相关结果总结于表2中。从表2可以看出PVP的加入对催化剂的比表面积及粒径大小影响不大,这结果与获得的相关信息出入较大。这可能是因为BET获得的粒径及比表面积是催化剂的宏观信息,而XRD、TPR及N2O滴定获得的信息仅仅是Cu物种的信息,因此彼此间有所差异。这说明PVP的加入导致了铜物种颗粒的增大,而对Cu/SiO2催化剂的颗粒影响不大。

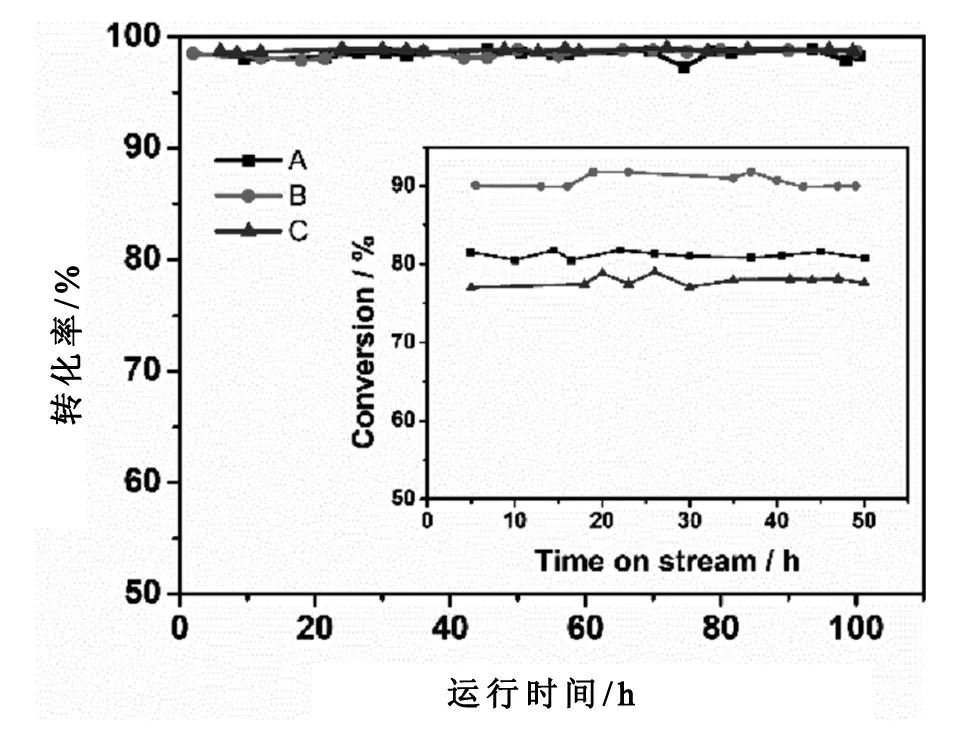

制备的3种催化剂的加氢性能图示于图5中。由于各催化剂及实验条件下加氢产物选择性基本没差异,因此没有列出,图中仅给出乙酸乙酯转化率的变化图。从图中可以看出,当使用纯乙酸乙酯做原料时,在反应温度为220℃的条件下,所有催化剂乙酸乙酯的转化率均可达到98%左右。这说明,尽管添加了表面活性剂导致催化剂表面金属分散度降低及催化剂颗粒增大,但是其加氢活性并没有降低。然而,当使用含有水的乙酸乙酯作为原料时,催化剂的加氢活性出现了一定的差别。从内置图可以看出,尽管反应温度升至260℃,催化剂的加氢活性依然达不到98%。但是,催化剂B的乙酸乙酯转化率达到91%左右,明显高于催化剂A和催化剂B的活性。这说明适量PVP的加入能够显著改善Cu/SiO2催化剂的耐水加氢性能。这可能是因为适量表面活性剂的加入使得催化剂变得疏松,导致其在反应过程中出现破碎现象,从而引起反应中催化剂晶粒尺寸变小带来更多的活性位点;也可能因为,适当的催化剂颗粒更有利于乙酸乙酯加氢的进行。

图3 催化剂经N2O滴定前后的TPR谱图

图4 催化剂的等温吸附线(a)和孔径分布图(b)

实验条件:温度:220℃(内置图:260℃)、压力:2.5MPa、液时空速(乙酸乙酯):1h-1、氢酯比:40

3 结论

使用蒸氨-水热的方法制备Cu/SiO2催化剂,适量PVP的加入能够显著改变催化剂的结构性质,在含水乙酸乙酯加氢反应中表现出较好的催化性能。PVP的加入导致铜物种的颗粒增大,但是催化剂颗粒变得疏松,使催化剂在加氢反应中表现出独特的催化性能。但是,PVP的加入量不宜过大;实验表明,催化剂制备过程中加入0.5 g PVP为最佳,其在含水体系中的加氢转化率由81%增至91%,而过多PVP的加入将导致催化活性降低。