加氢双环戊二烯石油树脂的耐热性能影响因素分析

2019-01-24,,,,,

,,,,,

(山东玉皇化工有限公司 技术与研发中心,山东 东明 274512)

双环戊二烯石油树脂是一种数均相对分子质量在300~600之间的低相对分子质量聚合物,主要用于路标漆、胶黏剂、橡胶改性等领域,由于含有大量不饱和键,石油树脂一般为浅黄色或者棕黄色固体,经过加氢改性后,可得到颜色水白的石油树脂,大大提高其附加值[1]。随着下游应用领域的消费升级,加氢双环戊二烯石油树脂的应用逐渐增多。

不同生产批次的加氢石油树脂会在性质上有所差异,这种差异主要体现在树脂的耐热性能上,如部分批次的石油树脂在加热老化过程中颜色加深严重,并出现起泡、结皮现象[2]。批次稳定性较差、耐热性较差的树脂很难应用于高端应用领域,如胶黏剂领域。因此,需要通过控制石油树脂的聚合与加氢等生产过程,控制石油树脂的耐热性能稳定。由于在石油树脂的生产中,一般使用减压蒸馏的方式脱除溶剂和低聚物,双环石油树脂的相对分子质量比较低,在低聚物和树脂分子之间没有严格的界限,低聚物很容易残留到产品中,同样可能影响树脂的耐热性能。

本文以加氢双环戊二烯石油树脂的实验室制备为例,主要从石油树脂的加氢工艺参数和减压蒸馏工艺参数入手,考察它们对加氢双环树脂的耐热性能影响。

1 实验部分

1.1 实验原料

双环戊二烯(质量分数85%,山东玉皇化工有限公司生产),环己烷(分析纯,淄博市临淄天德精细化工研究所生产),加氢催化剂(镍基,粉末状,BASF销售)。

1.2 实验方法

1.2.1 双环树脂的聚合合成与加氢改性

使用热聚合法制备双环树脂,将一定质量的双环戊二烯与环己烷溶剂混合,配制成原料液, 置于聚合釜中,经过氮气置换后,开始加热至一定温度后进行热聚合, 聚合一定时间后,开始降温,降至室温后,得到黄色的双环树脂溶液。将聚合树脂液和加氢催化剂按照一定比例混合,置于加氢釜中,氢气置换后,开始升温、通氢气,开始加氢。在加氢过程中不断补充氢气以维持恒定的加氢压力。加氢结束后开始降温,降至室温后,离心、过滤以除去加氢催化剂,得到颜色水白的加氢树脂液。

1.2.2 加氢双环树脂的减压蒸馏

将加氢双环树脂液置于蒸馏釜中,氮气置换后,使用旋片式真空泵抽真空至蒸馏釜内压力低于10kPa,随后关闭真空泵,开始搅拌并加热,待轻组分完全馏出后,从接收罐底放出轻组分。继续加热至蒸馏温度并保持10min后,关闭旋片真空泵,停止加热后,从蒸馏釜底放出加氢树脂,从接收罐底放出低聚物,并称量。

1.2.3 检测方法

树脂的软化点按照《GB/T2294-1997 焦化固体类产品软化点测定方法》进行测定,树脂的熔融粘度按照《HG/T3660-1999 热熔胶粘剂熔融粘度的测定》进行测定,树脂的色度按照《GB/T22295-2008 透明液体颜色测定方法(加德纳比色法)》进行测定,树脂的溴值按照《SH/T0236-1992 石油产品溴值测定法》进行测定。

使用德国耐驰产的TG209F3型号热重分析仪进行热重表征,气氛为空气,升温速率10℃/min。使用美国Polymer laboratories Ltd.生产的凝胶色谱仪进行树脂相对分子质量分析,溶剂为四氢呋喃。

2 结果与讨论

首先在相同聚合与加氢条件(双环质量浓度50%,聚合时间5h,聚合温度270 ℃;加氢温度200 ℃,加氢时间5 h,加氢压力3 MPa,加氢催化剂质量浓度3%)下,制备一批加氢石油树脂液。在不同的蒸馏温度下进行减压蒸馏操作,减压蒸馏过程中严格按照操作规程进行,以减少实验误差。考察了120、150、180、210 ℃四个蒸馏温度下得到的树脂的性质,并进行软化点、熔融粘度、和溴值的检测,其结果见表1。可以发现,随着蒸馏温度的提高,树脂的软化点逐渐上升,与此同时,树脂的熔融粘度(160 ℃)也逐渐上升。这说明,不同的蒸馏温度所得到的树脂具有不同的软化点和熔融粘度。

表1 不同蒸馏温度得到的树脂的性质

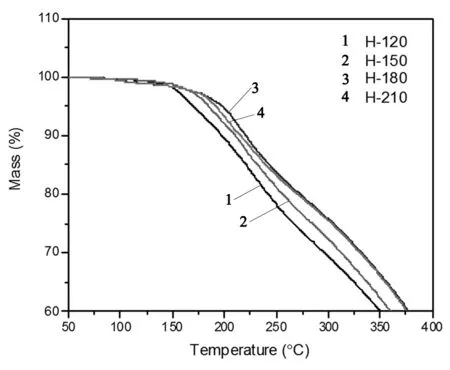

根据这种规律,有石油树脂的生产厂家通过控制蒸馏工艺的温度或者真空度来控制石油树脂产品的软化点和熔融粘度。然而这种控制方法得到的树脂可能会具有不同的耐热性能,石油树脂在应用于胶黏剂领域过程中时,一般需要将石油树脂与其他原料加热混炼,因此石油树脂的耐热性能对下游应用的影响较大。在实验过程中,发现有些批次的石油树脂在加热时出现起泡现象,这很有可能是部分低聚物挥发或者分解导致。对不同蒸馏温度得到的树脂进行了热重表征,其结果如图1所示,可以发现随着温度升高,四种树脂均出现热失重现象,但是随着蒸馏温度从120 ℃提高到210 ℃,树脂的失重温度也从约150 ℃提高到约185 ℃,这与石油树脂的加热起泡现象一致。由此可见,随着蒸馏温度的提高,树脂产品中易挥发或分解的低聚物逐渐减少,这对树脂的耐热性有很大提高。

图1 不同蒸馏温度的石油树脂的热重曲线

为了考察不同蒸馏温度下去除的低聚物的不同,使用GPC研究了蒸馏温度为120 ℃和180 ℃的两种树脂的相对分子质量,其结果见图2 和表2。蒸馏温度从120 ℃升至180 ℃后,得到的树脂的数均相对分子质量从288升至313,重均相对分子质量从736升至741,相应地相对分子质量分布指数Pd从2.56降至2.37,这说明,蒸馏温度的提高将更多部分低相对分子质量树脂分子脱除。从图2的相对分子质量分布曲线可以更加明显看到这种趋势,蒸馏温度的提高仅对小分子部分有影响,大分子部分的分布几乎不变。从图2和表2可以更加明显的看到,加氢双环树脂的低聚物与树脂分子没有明显的界限,这是由于双环树脂的聚合属于热引发的自由基机理,在热聚合过程中不断有连增长和链转移发生,导致树脂相对分子质量的分布较宽。

从表1还可以看出,虽然不同蒸馏温度下,树脂的加德纳色度很类似,均接近于0#色,但是,随着蒸馏温度的提高,树脂的溴值不断提高,这说明加氢树脂内部的双键也在逐渐增多。这种现象可以按照如下原因解释:在相同的加氢条件下,相对分子质量小的更容易加氢,相对分子质量大的部分比较难加氢,因此加氢树脂的低聚物的加氢度会远高于树脂中个的高相对分子质量部分。随着蒸馏温度提高,低聚物的脱除越来越彻底,相应地,加氢不完全的高相对分子质量部分越来越多,进而导致树脂的溴值增大。

图2 不同蒸馏温度得到的树脂的相对分子质量分布

树脂MnMwPDH-1202887362.56H-1803137412.37

加氢的不完全会导致树脂在加热过程中出现结皮现象,这是由于树脂的加氢度不够,在加热过程中,表层树脂中的双键在氧气作用下形成自由基,继续引发聚合进而导致树脂分子间交联,形成表明结皮。为了解决这种现象可以从树脂的加氢工艺入手改进。为此进行了树脂的加氢实验,首先将加氢压力提高至5MPa,再将加氢温度提高至220℃,其余条件不变,将树脂的蒸馏温度固定为210℃。改进加氢前后的树脂性质列于表3。可以发现随着加氢压力从3MPa增加至5MPa,得到树脂的软化点和熔融粘度变化不大,而溴值减小明显,这说明加氢压力的提高使树脂的加氢度明显提高,进而消除了加氢双环树脂的加热结皮现象。当加氢温度再次从200℃升高至220℃时,树脂的软化点和熔融粘度下降明显,这是加氢温度的提高导致加氢过程树脂分子发生氢解,部分树脂分子链发生断裂导致的[3-4]。提高加氢温度后,加氢双环树脂的溴值也降低,说明加氢程度进一步提高,同时树脂在加热过程中不出现结皮现象。以上现象表明,改善加氢工艺条件可以提高加氢度,有利于消除树脂的加热结皮现象。

表3 改变加氢条件后树脂的性质

3 结论

通过控制减压蒸馏的温度可以控制加氢双环树脂的软化点和熔融粘度,但是低温蒸馏得到的树脂耐热性能较差,加热时容易起泡,不利于下游客户使用。因此,控制树脂的软化点、熔融粘度时,必须在合格的蒸馏条件下,通过改变聚合、加氢等工艺条件来实现。加氢度不高时,加氢双环树脂容易出现加热结皮现象,这种现象可以通过改善加氢工艺条件,进而提高树脂的加氢度来消除。