磨料振动对曲轴抛光的影响*

2019-01-23张晋烨张海云赵玉刚王显达

张晋烨,张海云,赵玉刚,张 军,王显达

(山东理工大学 机械工程学院,山东 淄博 255049)

0 引言

曲轴在发动机中的作用是将活塞的往复运动转化为旋转运动,在运动过程中曲轴受力情况复杂,曲轴加工的每一个工艺环节都会影响曲轴的最终精度及使用寿命[1-2]。由于国内对其研究较少,曲轴抛光大多数还保留着几十年前的抛光工艺,这种工艺常见的问题为抛光效率低下及抛光精度不足等问题[3-6]。目前曲轴抛光机的抛光原理是依靠曲轴的自身转动使磨料在外力作用下冲击曲轴表面从而吸附磨粒完成曲轴抛光,在抛光过程中磨粒受到轴向力及切向力作用,其中轴向力决定了磨粒进入曲轴表面的程度,切向力决定了曲轴的表面精度。根据Preston公式及切削力变化可得,高转速条件下曲轴抛光效率高但是表面质量较差,而中低转速能够提高曲轴表面质量但是抛光效率低下。研究表明磨料振动在保证非球面面型精度的前提下能够大幅度降低表面粗糙度并提高抛光效率,因此将其应用于曲轴抛光中可以获得较高的表面质量[7-8]。基于以上几点本文将振动与曲轴磨料抛光相结合用于改进目前的曲轴抛光工艺,对今后曲轴制造工艺的提高有重要的意义[9-10]。

1 抛光机改进方案

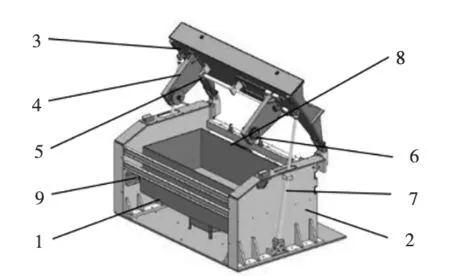

传统曲轴抛光机由机械部分、液压部分、电气控制系统组成,研究振动对曲轴抛光的影响需要确定传统抛光机的工作原理及结构布局,因此本文将传统抛光机进行三维建模并将振动装置应用于模型,图1为具体的改装方案:改装后抛光机的机械部分由机床、夹紧转动装置、振动装置组成,其中机床由底座2和托盘3通过销轴连接在一起;夹紧转动装置由头架箱4、尾架箱6、双作用式单杆液压缸5等组成,头架箱4负责提高曲轴旋转的动力同时负责曲轴的定位,而尾架箱6在活塞杆的带动下沿导轨水平移动负责对曲轴的夹紧,振动装置9与沙箱连接,沙箱周围增加轴承及导轨,沙箱的运动轨迹为往复平面运动。振动装置由振动马达、变速箱、偏心轴、连杆、摇杆、沙箱组成,经设计计算沙箱的振动幅度为L2=300mm,振动马达的摆动幅度为β2=50°。

1.沙箱 2.机床 3.托盘 4.头架箱 5.固定式液压缸 6.尾架箱 7.转动式液压缸 8.偏心装置 9.导轨图1 抛光机三维造型

2 运动仿真分析

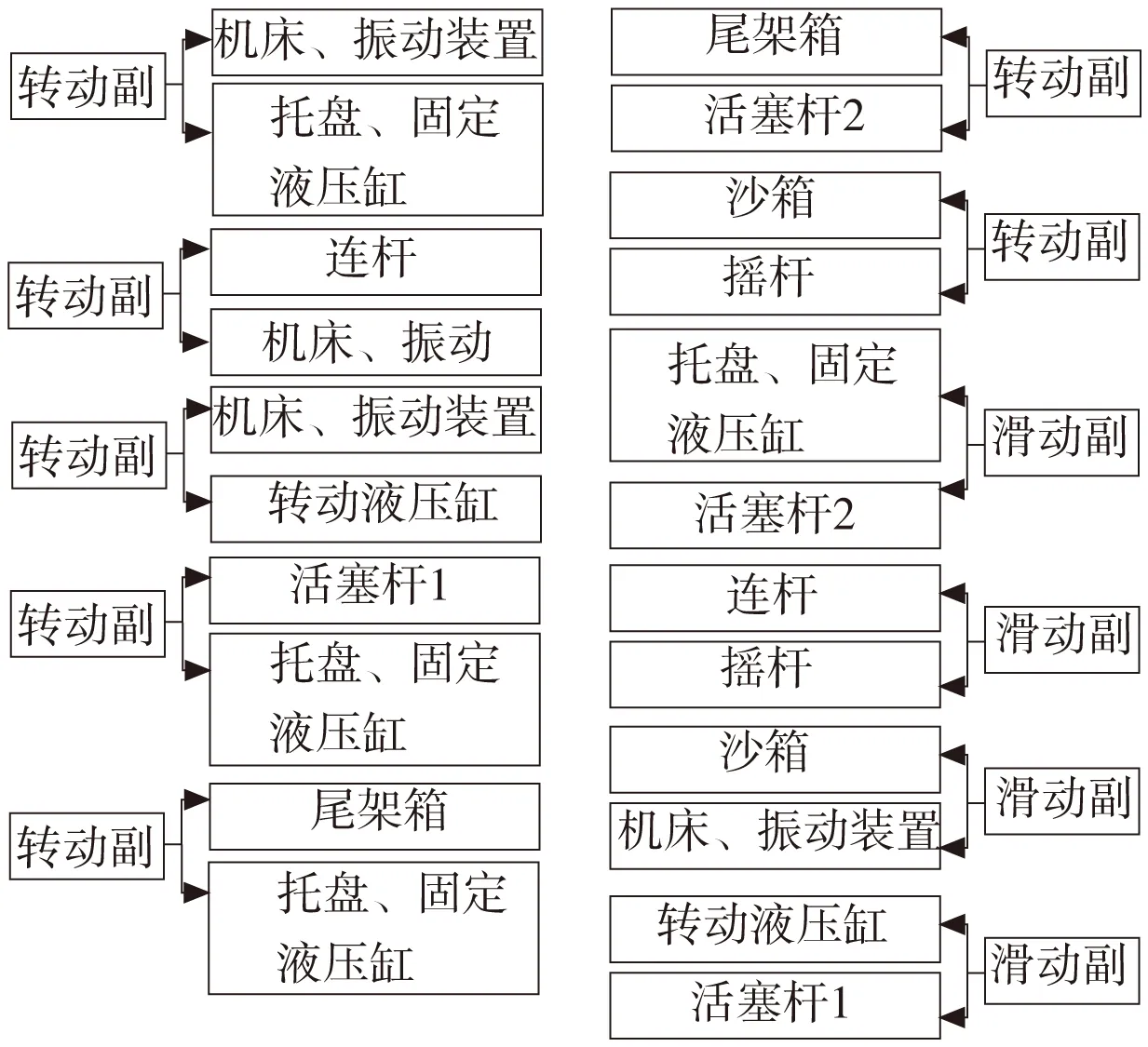

为了探究改装后曲轴抛光机的干涉现象及振动装置工作过程中速度及加速度的变化趋势、分析工艺参数对实际抛光效果的影响,本文运用UG运动仿真模块进行干涉性实验及仿真实验,本次运动仿真分为二个部分:干涉实验和建模仿真实验。如图2所示抛光机的前处理由9组构件、12组运动副组成。

图2 连杆及运动副分布图

(1)干涉实验:对于机构干涉性实验,本次仿真运动借助STEP函数进行验证:

J003的驱动函数设定为:step(time,50,0,100,900);J007的驱动函数设定为:step(time,0,0,50,550);J009的驱动函数设定为:(step(time,100.0001,0,100,1)+step(time,400.0001,0,400,-1))*shf(time,0,25,2d,0,0)当驱动设定完成后,解算方案显示gruebler=0证明没有多余的冗杂约束,进行“求解”及“动画”演示,演示过程表明该运动方案能够按照预想路线运动并且在运动过程中各构件无干涉现象。

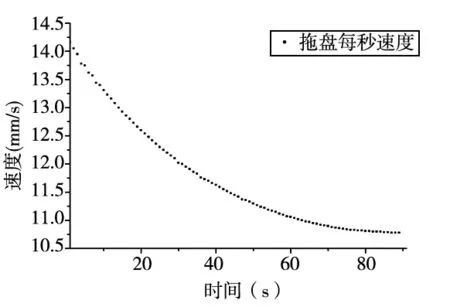

(2)建模仿真实验:本次改装方案后抛光机的工作行程由四个运动模块组成,首先由头尾架箱夹紧曲轴并带动曲轴旋转,随后托盘旋转将曲轴送入沙箱内,最后沙箱内的松散磨料在振动装置的带动下开始抛光。由于托盘的转动涉及多个构件及运动合成定理,因此对该运动模块的仿真能够验证该三维模型的准确性。在实际工作情况中活塞杆1的工作行程为L1=900mm,托盘的转动范围为β1=60°,在托盘运动过程中存在活塞杆移动、液压缸转动及托盘转动,其中活塞杆的移动为伴随运动V活、液压缸的转动为牵连运动V液、托盘的转动为绝对运动V拖,托盘的速度与活塞杆速度之间的关系根据运动合成定理可知:

V拖=V活·secθ,

(1)

式中,θ为托盘与地面的角度,则当θ为0°即托盘与底座契合时,活塞杆的速度决定了托盘的契合速度。因此只要观察托盘的运动变化曲线及最终速度是否符合理论变化即可验证三维模型的准确性,与之相关的运动副有J003、J004、J005,其中J003为活塞杆移动的滑动副,所以应对其进行驱动设置并且“解算方案”中时间及步数应根据驱动确定。图3为驱动10mm/s匀速运动下的托盘速度变化图,可以看出托盘的速度变化符合sec函数的变化规律,其与机床的契合速度V终=10.5mm/s≈10mm/s,其转动角度为55°与实际托盘的转动角度及运动速度差别不大,综上可以确定该三维建模与实际情况下的曲轴抛光机基本相似。

图3 托盘运动变化轨迹图

3 抛光结果分析

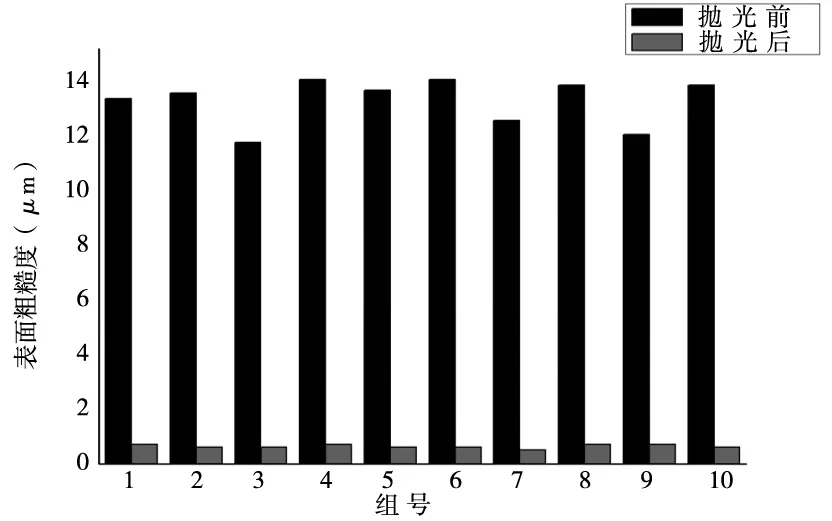

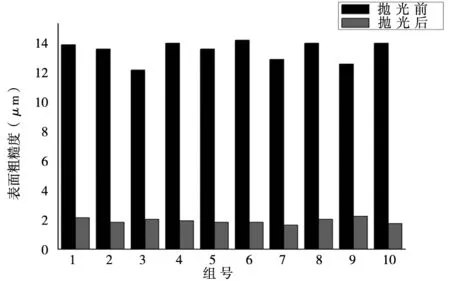

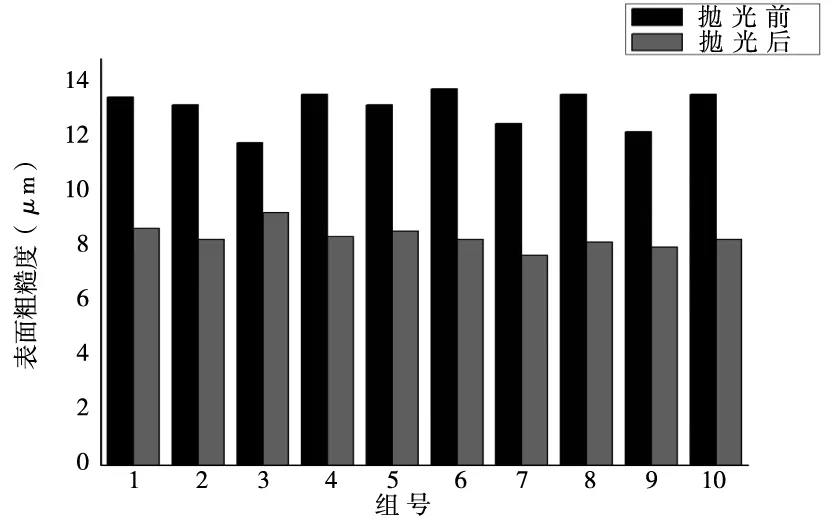

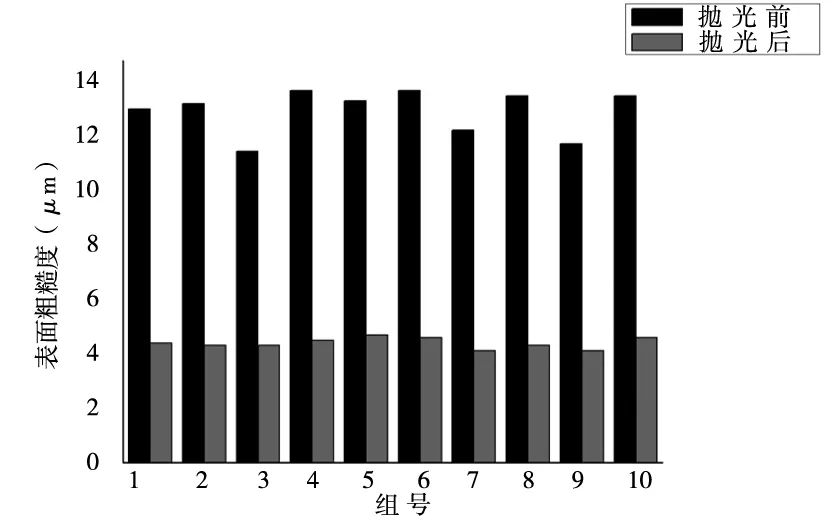

为了检验该振动装置能否提高曲轴抛光精度及抛光效率,本文对传统曲轴抛光机及添加振动装置后的抛光机进行了多组对照试验,在实验中曲轴及抛光磨料的规格为:曲轴材料:35CrMoA、长度:2263mm、体积:52277013mm3密度:7.75×10kg/m3、重量:4086.5N;抛光磨料选用白玉刚,其堆积密度:1.53~1.99g/cm3、颗粒密度:3.95~4.0g/cm3,其他工艺参数设置:头尾架箱的转速设定为20r/min,活塞杆速度为V=10mm/s。图4a为磨粒振动抛光前后曲轴表面粗糙度变化程度,图4b为传统抛光前后曲轴表面粗糙度变化程度,从图中可以看出相比于传统曲轴抛光方式,由于在复合抛光过程中磨粒的惯性力与曲轴表面摩擦产生的摩擦力耦使抛光过程稳定、抛光后曲轴表面粗糙度起边幅度不大,抛光后曲轴表面表面粗糙度低。图5a、图5b为抛光半个小时后曲轴抛光表面粗糙度变化情况,从图中可以看出在相同时间内复合抛光方式的效率是传统抛光方式效率的三倍。这是由于振动装置传递的惯性力增大使磨粒收到的向心力增大从而导致曲轴表面粗粗糙迅速降低,同时由于前期磨料迅速使磨料后期去除能力下降,复合式抛光效率下降。

(a)磨粒振动抛光前后表面粗糙度对比

(b)传统抛光前后表面粗糙度对比图图4 表面粗糙度对比

(a)传统抛光半小时后粗糙度对比图

(b)磨粒振动抛光半小时后粗糙度对比图图5 相同时间内表面粗糙度对比

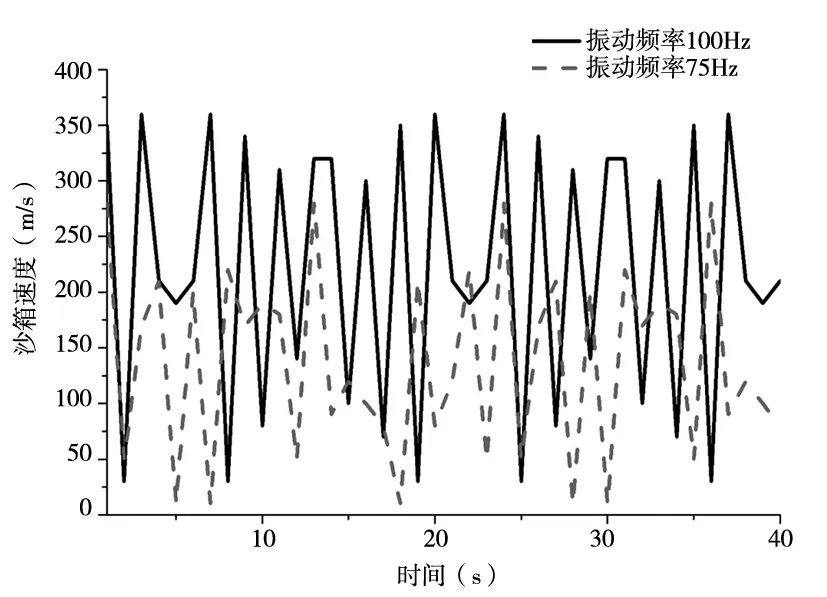

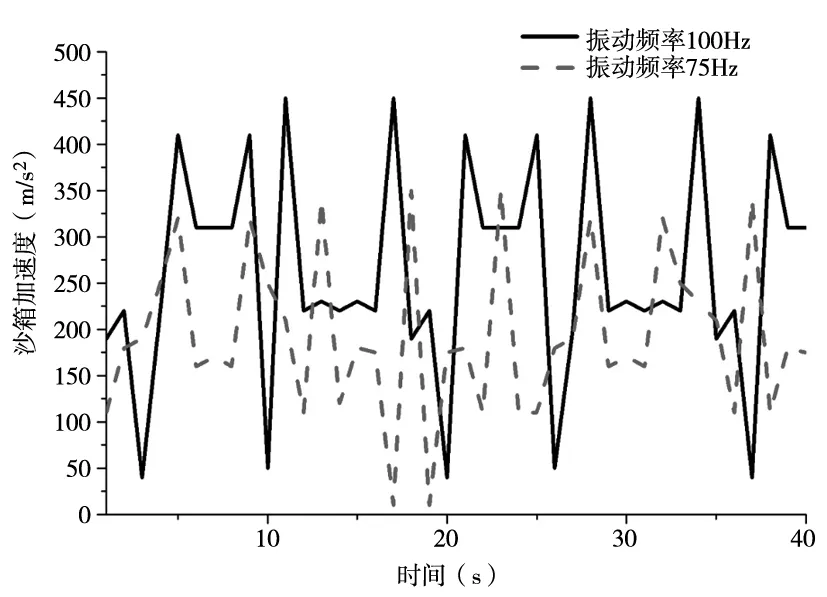

图6借助运动分析软件观察了沙箱速度及加速度在不同频率下对复合抛光效果的影响,从图中可以看出振动频率的提高缩短了沙箱的振动周期,同时速度变化趋于平缓导致抛光过程越来越稳定并且随着频率的升高,速度谱线图的幅值增大,与X、Y轴围成的面积越来越大,抛光效率显著提高,而增大振动频率会导致加速度出现峰值次数变多从而使切向力增大降低抛光精度。因此需要根据实际情况设置相应的振动频率进行实际曲轴抛光工艺。

(a)不同频率下沙箱速度对比图

(b)不同频率下沙箱加速度对比图图6 沙箱速度及加速度变化

4 结束语

大量仿真及实验结果表明添加磨料振动后的复合曲轴抛光的精度及效率均优于传统曲轴抛光,这对复杂回转体零件抛光具有较好的借鉴价值。由于该抛光方式较为新颖,本文只是初步探索了其应用于曲轴抛光的可行性,今后可对其抛光工艺参数设计方差实验从而分析影响抛光精度及效率的工艺关键参数空间,同时借助有限元软件建立抛光仿真模型并阐述其微观抛光机理,对曲轴抛光行业的拓展将具有长远的意义。