石墨烯对聚乙烯醇缩丁醛防腐涂层性能的影响

2019-01-21耿宏章石培培许春霞贾松霖

耿宏章 ,石培培 ,许春霞 ,贾松霖

(1.天津工业大学 材料科学与工程学院,天津 300387;2.天津工业大学 天津市先进纤维材料与储能技术重点实验室,天津 300387)

石墨烯是目前世界上最薄、硬度最大的纳米材料,呈蜂窝状的二维平面结构,由碳原子sp2杂化轨道组成.在2004年之前,石墨烯被认为是不能独立存在的结构,直到2004年,英国曼彻斯特大学教授安德烈·海姆(Andre Geim)和他的学生康斯坦丁·诺沃肖洛夫(KostyaNovoselov)剥离出石墨烯后,引发全世界科学家们的研究热潮,对石墨烯的研究也取得了许多优异的成果.目前,石墨烯制备方法有机械剥离法、化学气相沉积法、氧化还原法及碳化硅外延生长法[1-4].其中,氧化还原法因制备成本较低成为最有希望的石墨烯量产方法.

近年来,材料腐蚀问题日益加重,成为各国重视的经济问题.在我国,每年因金属腐蚀造成的经济损失占到当年GDP的3%[5].所以,如何对金属进行有效保护是科研工作者不懈的追求,而表面涂层保护因为适应性广、成本低廉、维护方便,成为金属防腐蚀的常用手段之一[6].但随着钢铁等金属材料的应用领域越来越大,一些传统的防腐涂层已经不足以满足当前人们对金属防腐的需要.石墨烯作为一种新型碳材料,具有优良的物理性能和化学性能,石墨烯的杨氏模量为1 100 GPa,断裂强度为130 GPa,比最好的钢铁还要高100倍[7],石墨烯导热系数高达5 kW/(m·K),比常见的金属如金、银、铜等高10倍以上[8].因此,石墨、碳纳米管以及氧化石墨烯(GO)迅速受到科学家的青睐,在电池、纳米电子器件及金属防腐等方面有着广泛的应用[9-11].研究者将石墨烯或聚苯胺[12]作为添加剂与聚合物复合,在金属表面成膜来增强涂层的耐腐蚀性能,如石墨烯/聚氨酯复合涂层[13]、石墨烯/环氧树脂涂层[14]等.但石墨烯易团聚、涂膜内部易产生应力集中,不能充分发挥其具有的迷宫效应.本文通过化学氧化还原法制备石墨烯(rGO),将rGO与无机纳米粒子结合制备PVB防腐涂层,利用片层边缘少量未被还原的羟基、羧基提高其在成膜物质PVB中的分散稳定性和附着力,并利用电化学分析法探究了涂层的耐腐蚀性能.

1 实验部分

1.1 原料与仪器

实验原料:石墨鳞片(>99.95%),上海一帆石墨有限公司产品;硫酸(H2SO4,95%~98%)、硝酸钠(NaNO3)、高锰酸钾(KMnO4)、过氧化氢(H2O2)、盐酸(HCl)、水合肼(N2H4·H2O),均为分析纯,国药集团化学试剂有限公司产品;聚乙烯醇缩丁醛(PVB),天津华昌源化工贸易有限公司产品;聚二甲基硅氧烷(PDMS),青岛优索化学科技有限公司产品;消泡剂(B-457),杭州中立达实业有限公司产品.

实验仪器:SZCL-2A型数显智能控温磁力搅拌器,巩义市予华仪器有限公司产品;JA2003N型分析天平,上海精密科学仪器有限公司产品;H2050R型高速离心机,长沙湘仪离心机仪器有限公司产品;KQ-300VDE型双频超声清洗器,昆山市超声仪器有限公司产品;BILON92-IIL型超声波细胞粉碎机,上海比朗仪器有限公司产品;H7650型透射电子显微镜,日本日立公司产品;TENSOR 37型傅里叶红外光谱仪,德国Bruker公司产品;PHI 5600型光电子能谱仪,日本ULVAC-PHI公司产品;KRUSS接触角测量仪,昆山琦凡精密仪器有限公司产品;CHI604E型电化学工作站,上海辰华仪器有限公司产品.

1.2 GO的制备

称取一定量的石墨鳞片倒入500 mL烧杯中,缓慢加入适量浓硫酸,将烧杯置于冰水浴中,磁力搅拌15 min;分批加入称量好的高锰酸钾;将烧杯置于60℃油浴中磁力搅拌10 h;之后将温度升高至95℃缓慢滴加一定量的去离子水;反应1 h后拿出降温至60℃左右时,边搅拌边滴加过氧化氢至不再有气泡冒出后,离心,用去离子水多次洗涤至中性,冷冻干燥即得到GO[15-16].

1.3 rGO的制备

用上述得到的GO,利用水合肼通过水热还原的方法制备rGO.称取一定量的GO溶于200 mL去离子水中水浴超声2 h,再与适量的水合肼混合,倒入三口烧瓶中,95℃加热搅拌5 h,溶液由黄褐色变为黑色,还原后对溶液进行抽滤、洗涤、烘干,便得到rGO.

1.4 防腐涂层的制备

配制质量分数为0.1%的rGO的甲醇溶液,水浴超声 1 h,随后加入 1.5 g SiO2、0.5 g TiO2、2.0 g PVB,室温下磁力搅拌24 h,然后加入PDMS、消泡剂(B-457)再搅拌30 min,静置1 h除去气泡即得到rGO质量分数为0.1%的PVB防腐涂料.最后将得到的防腐涂料刷涂到预先处理好的镀锌钢板上,室温固化1 d,即得到防腐涂层,记为rGOC0.1/IN.按同样方法制备石墨烯质量分数为0.3%和0.6%的试样.

1.5 性能指标的测试与表征

(1)表观形貌分析:采用TECNAI-20型透射电子显微镜(TEM)来观察所制备的GO、rGO的显微结构.TEM以电子束为光源、以电磁场为透镜,对材料微观形态进行表征,其分辨率可以达到0.2 nm.取一定量样品分散于去离子水中,随后用毛细管吸取少量含有样品的分散液,滴在铜网表面上,沉积2 min后进行真空干燥,固定在样品杆上,在真空下进行观察.

(2)红外光谱分析:傅里叶变换红外光谱法实质上是一种根据分子内部原子间的相对振动及分子转动等信息来鉴别化合物以及确定分子结构的分析方法.在本实验中,首先取一定量GO、rGO粉末加入到干燥好的溴化钾粉末中,充分混合研磨后压片,置于红外灯箱或烘箱中除去部分溶剂或水分,然后采用TENSOR 37型傅里叶红外光谱仪(FT-IR)进行扫描,扫描范围为 400~4 000 cm-1,分辨率为 2 cm-1,扣除空白样的干扰.

(3)光电子能谱分析:采用ELMER PHI 5600型光电子能谱(XPS)来获得不同样品的XPS谱图,阴极AL靶以Kα X光为激发光源,扫描步长为1 eV.

(4)接触角测试:采用如图1所示的方法对涂层进行不同次数的摩擦后进行接触角的测试,并通过KRUSS接触角测量仪对所测得接触角进行分析.

图1 rGO/PVB涂层的摩擦磨损示意图Fig.1 Friction wear measurement of rGO/PVB coatings

(5)电化学分析:塔菲尔极化曲线(Trfel plot)是用来描述电极电位和电流之间关系的曲线.极化曲线可以分为阳极极化曲线及阴极极化曲线,分析、研究极化曲线可有助于分析探究金属腐蚀的腐蚀机理、基本规律以及研究控制腐蚀的途径.电化学阻抗谱(EIS)利用CHI604E型电化学工作站测试,扫描频率为0.1~10 000 Hz,塔菲尔极化曲线测试电压范围为-0.4~1.2 V,扫描速率为0.01 mV/s.电化学性能测试采用三电极系统,在3.5%NaCl溶液中进行,其中铂片作为辅助电极、Ag/AgCl电极作为参比电极、涂层样品为工作电极.

2 实验结果与讨论

2.1 GO及rGO的表面形貌分析

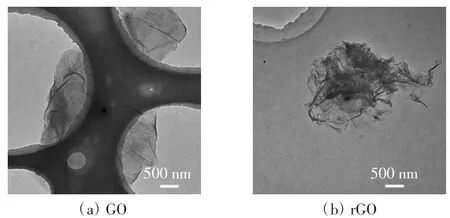

利用透射电子显微镜(TEM)分析GO及rGO的表面形貌,如图2所示.

图2 GO及rGO的透射电镜图Fig.2 TEM images of GO and rGO

由图2(a)可以看出,制备的GO均为单层或几层,表面较光滑,有少量褶皱;经还原后如图(b),得到的rGO因去除了大量的含氧官能团而出现较多褶皱,铺展程度不如GO,且还原程度越大褶皱越厉害.

2.2 GO及rGO的红外光谱分析

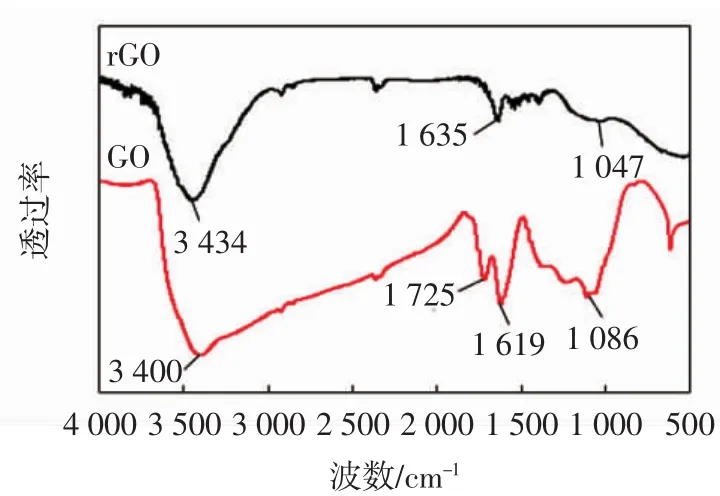

图3为GO及rGO的红外光谱图.

由图3中GO的谱图可见,在3 400 cm-1处有一个较强的—OH伸缩振动峰;在1725cm-1处为羰基(C=O)的伸缩振动峰;在1 619 cm-1处为GO中碳原子sp2杂化结构碳碳双键(C=C)的伸缩振动峰[17];在1 086 cm-1处有一个环氧基(C—O—C)的伸缩振动峰[18];经还原后,其相对应的含氧官能团有所减弱,尤其是环氧基和羟基,这也说明水合肼对GO的还原能力较强.

图3 GO及rGO的红外光谱图Fig.3 FT-IR spectra of GO and rGO

2.3 光电子能谱分析

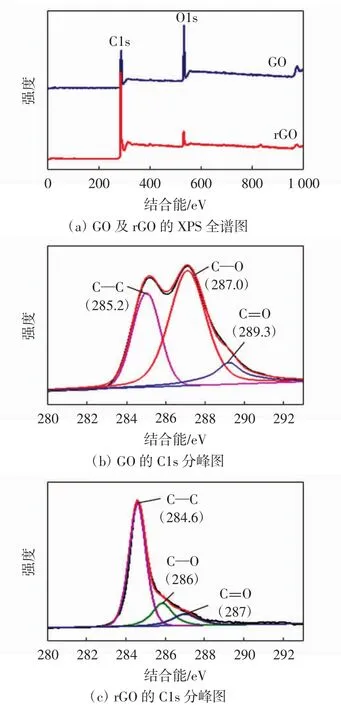

X射线光电子能谱(XPS)可定性、定量地分析研究材料的化学结构和化学成分.图4为GO、rGO的XPS元素分析谱图.

图4 GO及rGO的XPS光谱图Fig.4 Survey XPS spectra of GO and rGO

图 4(a)为 GO、rGO的全谱图,其中 O1s峰位于532.4 eV,C1s峰位于288.4 eV.GO的O1s峰值较高,还原后O1s峰值明显下降;而C/O比值可表征GO的还原程度[19],经过水合肼还原后C/O从0.65提高到5.93,表明GO经还原后含氧量大幅度下降,即GO中的含氧官能团被大量移除;图 4(b)、图 4(c)分别为GO、rGO的C1s谱图,GO在C1s的分峰主要包括3种信号峰:285.2、287.0、289.3 eV分别对应了碳碳单键(C—C)、碳氧单键(C—O)、碳氧双键(C=O)的峰位,经还原后随着含氧官能团的减少,相对应的碳氧键的特征信号峰也明显下降,说明得到还原度较高的rGO.

2.4 rGO/PVB涂层的摩擦磨损及疏水性测试

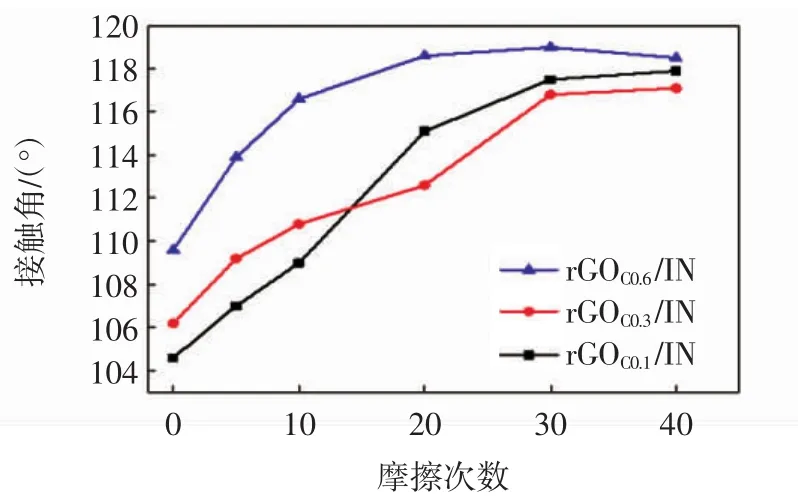

图5所示为不同rGO含量的rGO/PVB涂层经过摩擦后的接触角测试结果.

图5 rGO/PVB涂层的摩擦磨损及接触角测试Fig.5 Friction wear and contact angle measurement of rGO/PVB coatings

由图5可知,因rGO自身具有疏水性,所以随rGO含量的增加涂层的疏水性提高,且随摩擦次数的增加各涂层的接触角均增大,当摩擦40次左右时基本达到稳定,表明摩擦后涂层的表面粗糙度增大,疏水性提高,且rGO质量分数为0.6%时涂层的疏水性最好.

2.5 rGO/PVB涂层的塔菲尓极化曲线

rGO/PVB涂层的Tafel极化曲线如图6所示.

图6 不同rGO含量的rGO/PVB涂层塔菲尔极化曲线Fig.6 Tafel polarization curves of rGO/PVB coatings with different amounts of rGO

涂层的自腐蚀电流(Icorr)越小、腐蚀电压(Ecorr)越大,涂层的防腐效果就越好,Icorr和Ecorr是通过塔菲尔外推法得到的[20].由图6可以看出,纯镀锌钢板的自腐蚀电流为3.35×14-4A/cm2,当加入rGO后,PVB涂层的自腐蚀电流明显下降,且随着rGO含量的增加自腐蚀电流下降的越快.当rGO质量分数从0.1%逐渐增加到0.6%时,涂层的自腐蚀电流从1.10×10-5A/cm2下降到6.88×10-7A/cm2,腐蚀电压也逐渐升高,从质量分数为0.1%的Ecorr=-0.978 V升高到0.6%的Ecorr=-0.563 V,防腐效果逐渐增强.防腐涂层的腐蚀速率(CR)、防腐效率(PE)、自腐蚀电流(Icorr)及腐蚀电压(Ecorr)如表1所示.表中防腐效率(PE)通过公式(1)得到:

式中:Icorr,0为纯镀锌钢板的腐蚀电流;Icorr,i为样品的腐蚀电流.

2.6 rGO/PVB涂层的阻抗谱图

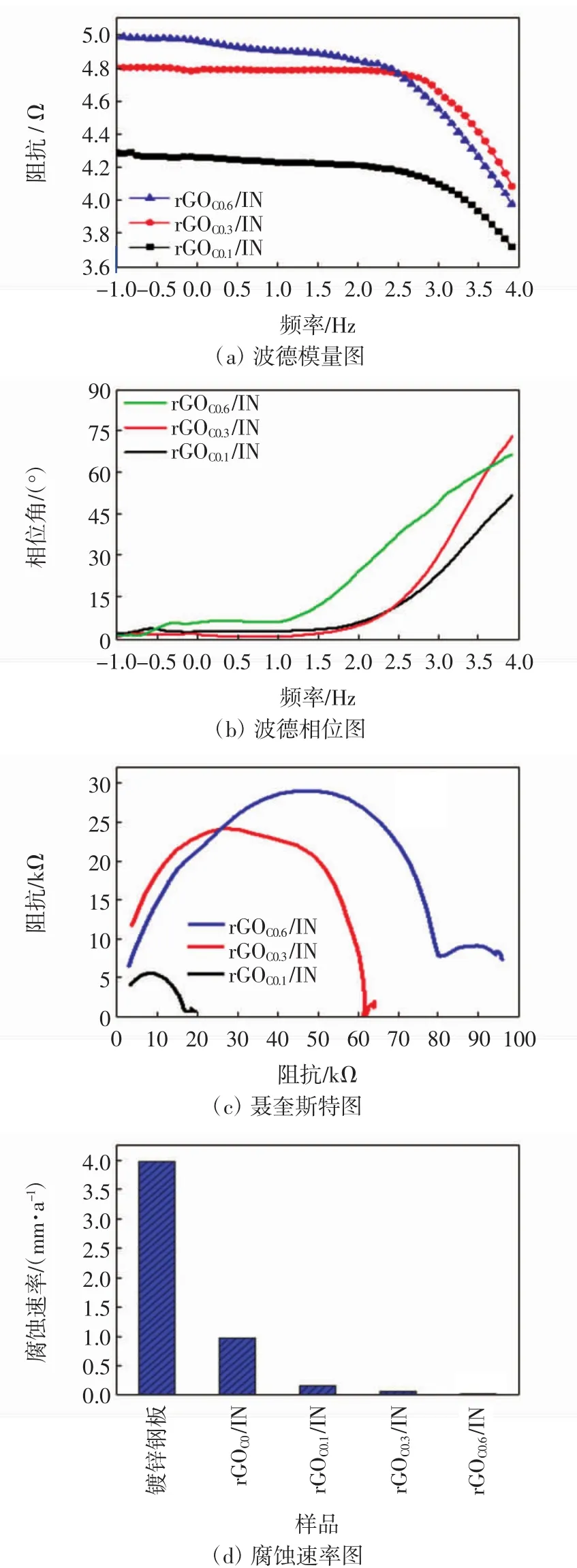

涂层电阻是涂层保护性能最直观、最有效的评价手段.涂层电阻越大,涂层的保护性能越好;涂层电阻越小,越容易被破坏.所以,涂层电阻是研究涂层性能的一个重要参数.图7为rGO防腐涂层的EIS数据图.

图 7(a)为涂层的波德模量图(Bode modulus plot),可以看出,当rGO质量分数为0.6%时涂层的阻抗值较大,说明该涂层的防腐性能较好.当rGO质量分数为0.1%时,在浸泡初期水分子就已渗透到涂层当中,阻抗值相对较低,导致涂层中出现缺陷,涂层因吸水膨胀缺陷扩大,Cl-和O2会沿着缺陷空隙或孔洞渗透到涂层与金属的界面进而腐蚀基底,导致涂层防腐蚀性能也随之降低.

图 7(b)为涂层的波德相图(Bode phase plot),对于一个完整的涂层来说,由于涂层的纯电阻特性,相图的相位角应该是或者接近于90°,随着电解质溶液慢慢渗透,会因并联电阻的特性相位角也逐渐下降,而相位角的不同变化反应涂层的不同性质[21],不同频率范围内相位角的峰值代表着不同的时间常数,高频范围内的时间常数代表着涂层的腐蚀性能变化,低频范围内的时间常数代表着金属与涂层界面处的腐蚀变化[22].由图7(b)可以看出,当rGO质量分数为0.6%时涂层的相位角更大一些,且在低频范围内没有明显的峰值,说明该涂层的防腐蚀性能较好.

图7 不同rGO含量的rGO/PVB涂层的阻抗谱图Fig.7 Impedance spectroscopy of rGO/PVB coatings with different amounts of rGO

图7(c)为不同含量rGO涂层的聂奎斯特图(Nyquist plot),高频区的半圆弧代表电荷传递阻抗,圆弧半径与电荷转移电阻成正相关关系,所以半圆弧的半径越大,涂层的腐蚀速率越低、防护效果越好[23].由图7(c)中也可以看出,rGO质量分数为0.6%时涂层的阻抗值最大,防腐性最好.

图7(d)为不同含量rGO涂层的腐蚀速率图,由此可以更加直观、形象地看到,随着rGO含量的增加涂层的腐蚀速率明显减小,当rGO质量分数为0.6%时涂层的腐蚀速率最小,由纯镀锌钢板的3.973 mm/a减小到0.008 mm/a,这充分说明rGO的加入可明显提高PVB涂层的防腐性能.

2.7 rGO/PVB涂层防腐机理探究

石墨烯的加入使涂层的物理性能和防腐性能都高于纯的镀锌钢板,主要原因是因为石墨烯独特的二维片层结构、石墨烯的小尺寸效应、石墨烯的防水性和快速导电性:①石墨烯的防水性使得涂层与水的接触角很大,从而防止水分子透过涂层进入金属基底表面;②石墨烯典型的二维片层结构使其在防腐涂层中层层叠加形成致密的物理隔绝层,使得腐蚀介质很难通过隔绝层,进而起到良好的物理隔绝作用;③石墨烯尺寸小,可填充到涂层中的孔洞和缺陷中,在一定程度上延缓甚至阻止腐蚀介质的渗透;④石墨烯的快速导电性,可以将腐蚀反应中产生的电子传递到涂层表面,使阴极反应发生在涂层表面,从而阳极反应就会受到抑制,进而降低金属Fe的溶解.

3 结论

通过水热还原法成功制备了rGO,将rGO作为添加剂填充到PVB防腐涂层后,采用刷涂的方法制备了rGO/PVB防腐涂层,结果表明:

(1)rGO的加入可有效提高涂层的疏水性及耐摩擦性.

(2)与纯镀锌钢板相比,rGO防腐涂层的性能明显提高,随着rGO含量的增加,涂层的防腐性能增加.

(3)当rGO质量分数为0.6%时涂层的防腐性能最好,涂层的腐蚀速率最小为0.008 mm/a,防腐效率最高为99.79%.