基于Pro/Mechanica的轨道式割胶机设计及分析

2019-01-19

(海南大学 机电工程学院,海口 570228)

0 引言

橡胶树是重要的经济作物之一,从中获取的胶乳由于其具有较好的防水性、可塑性和绝缘性,可加工成多种产品,如粘合剂、胶乳制品和薄膜等[1]。经适当处理后,可获得良好的密封及防震效果,从而广泛应用在民用设备、军事器械上,甚至用到卫星、飞船及火箭等高精度尖端设备中。市场对天然橡胶的巨大需求,使得如何高效从橡胶树上获取胶乳变的尤为重要。

割胶机械是获得天然橡胶的关键因素,直接决定橡胶产量、割胶效率、作业强度以及对树的伤害程度[2~6]。目前割胶机械分为三类,第一类为传统优化推式手动割胶刀,它在传统胶刀基础上添加监测和控制割胶深度的装置[3]、添加照明装置以备夜间作业或将刀头设计为可更换式的[4,5],但此种割胶刀依然需要专业胶工操作进行,未解决浪费人力及费时等问题;第二类为电动割胶刀[6~9],此类割胶机械实现了从人力到电力的革新,增加了限位机构、使用电力驱动,提高割胶效率,但由于仍需要人工操作,未实现割胶机械自动化;第三类为自动割胶机[10,11],此类割胶工具可将机器固定在树上进行自动控制割胶,通过结构设计实现深度限位、仿形及自动循轨等功能,目前此类割胶工具的研究虽有一定进展,但仍存在机构复杂、故障频发和成本较高等问题,导致市场应用程度较低。本研究则是对现有的自动割胶机进行优化后的设计,对于割胶轨迹、深度和表面仿形等影响割胶效果的因素均能实现很好的控制,本分析可为智能自动割胶机的设计和改进提供了方法和依据。

1 割胶机结构设计与工作原理

1.1 整机结构

轨道式割胶机主要由执行刀具、载行紧固架和纵向行程机构三部分组成,整机结构如图1所示。执行刀具的设计使得该部分能够实现自动循轨以及对割胶深度和角度的控制,从而自动完成割胶过程;载行紧固架用于支撑执行刀具的割胶运动以及使整机固定在胶树上;纵向行程机构实现在每次割胶完成后让刀头相对于割线向下(或向上)移动指定高度,为下次割胶做准备。

图1 轨道式割胶机整机结构

1.2 工作原理

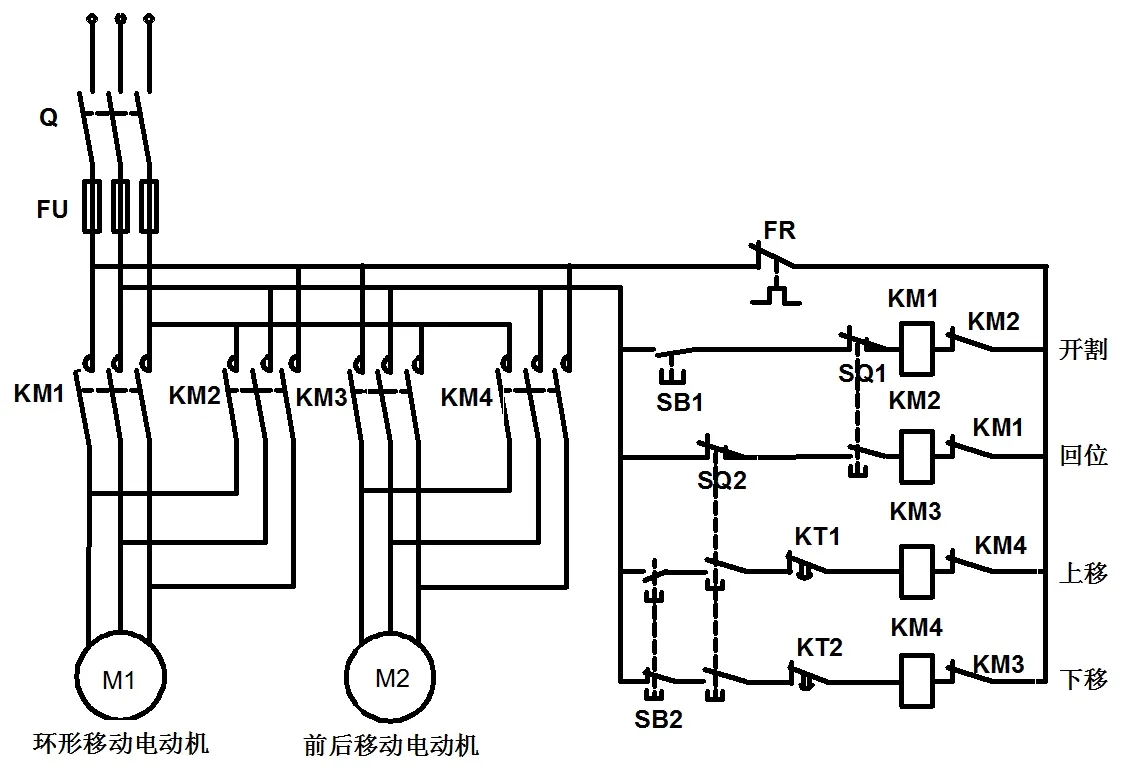

通过载行紧固架中的可拼接式轨道及夹紧装置的作用,将机器固定在橡胶树的相应开割位置,调节刀头角度后开始自动化割胶过程,割胶机工作的控制线路如图2所示。

图2 控制线路图

由图2可知,当SB1闭合,启动执行刀具中的电机M1带动行星外齿轮绕载行紧固架上的内齿轮转动,实现循轨正行程割胶。当转动到行程开关SQ1位置时(即已完成割胶的位置),SQ1的断开使得与其相对应的常开触点闭合进而开始回到原来的初始割胶位置,简称回位,回位完成后将触发行程开关SQ2,与其相对应的常开触点闭合,M2电机使得装置开始进行升降操作(其中SB2的开闭决定升降模式),完成一周期的割胶过程,即通过对于SB1按键的开关实现了割胶自动化的控制,SB2按键则用于设置纵向行程机构的工作模式(从下往上割时需要关闭SB2,反之则需打开SB2)。其中熔断器FU起到短路保护,热继电器FR起到过载保护,以免特殊情况发生。

1.3 关键部件的设计

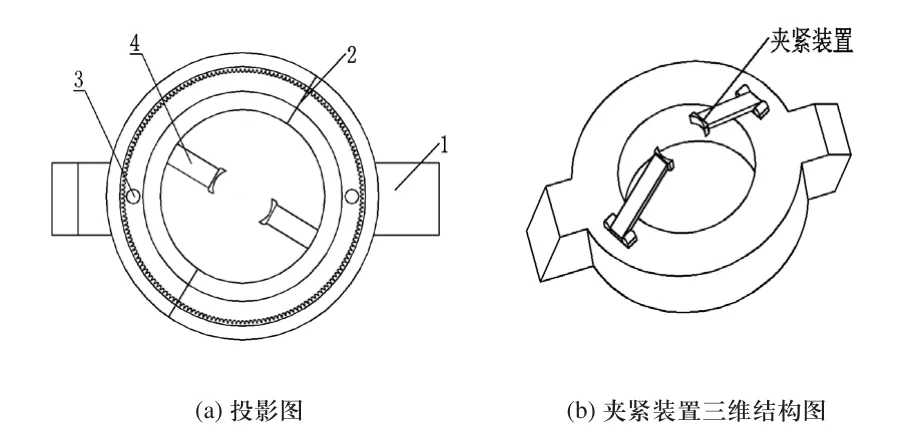

载行紧固架由可拼接式轨道、夹紧装置和两个行程开关组成,其结构如图3所示。行程开关SQ1完成了从割胶开始到回位的切换,行程开关SQ2实现了割胶完成后刀具的下移,为下次割胶工作做准备。

图3 载行紧固架

执行刀具由刀头、滚轮、行星外齿轮、旋转装置和相应机体组成,结构如图4所示。割胶刀头设计成V型结构,刀头和滚轮之间的径向(刀头到轨道圆心的方向)可调距离即为限位深度值。由于正行程割胶时,电机会保持刀具机体内部的弹簧处于向外伸趋势,使得滚轮在树皮表面的滚动的同时保持上述限位深度值,即达到了仿形的效果,实现刀头随树皮表面起伏而调整弹簧的径向伸出长度,保证割胶深度的一致性。而旋转装置则是用于调节刀头和水平面的角度,从而减少伤树程度,实现增加橡胶产量;在反行程回位时,电机不驱动弹簧外伸,弹簧处于原长状态,即收刀回位。下侧的行星外齿轮将与载行紧固架中轨道内齿轮配合,让执行刀具能够在轨道上移动,完成弧线割胶工作。

图4 执行刀具

纵向行程机构包括滑块、丝杠和机架组成。滑块用于连接并带动载行紧固架,丝杠与滑块通过电机M2驱动,互相配合实现纵向的精确移动,升降的距离由时间继电器KT决定,结构如图5所示。其中丝杠转速、设定时间与升降距离成正相关关系:

其中,X为升降距离,n为丝杠转速,t为时间继电器所设定的时间,a为丝杠转一圈滑块移动的距离。

图5 纵向行程机构

2 整机模态分析

2.1 模态分析设定

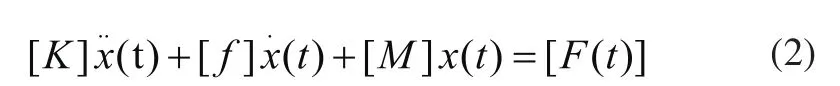

割胶机工作时,振动是影响整机稳定性主要因素,决定能否顺利完成割胶作业,模态分析是研究动力学的分析方法,所谓模态是指机械内部的固有振动特性,包括阻尼比、模态振型以及固有频率,主要用来确定装置设计结构的振动特性。根据整机的结构特点,可将其看作一个N个自由度的振动系统,即:

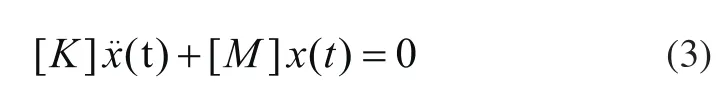

上式中各符号为该系统的:[K]为刚度矩阵;[M]为质量矩阵;[f]为阻尼矩阵;[F]为受到的外载荷矩阵;x为位移矢量;t为时间。由于通常假设为不添加外载荷条件下的自由振动,即[F(t)]=0,[f]=0;可将原式化简为:

由此分析理论可知,N自由度的振动是由许多简谐运动的加和形成的,即x(t)可以表示为:

式中{xm}为振幅,ωn为振动频率,Φ为相位角。可求得:

将式(4)、式(5)代入式(3)中得:

由于系统振幅{xm}≠0,则([M]-ω2n[K])有非零解,便可以求出第m阶系统的固有频率及对应的模态振型。运用Pro/E建立分析模型,对不影响模态分析的几何元素进行简化。利用无缝集成在Pro/E软件中的Pro/Mechanica模块,对模型进行模态分析。材料设定:刀头选用12Cr13,其他部件选用45号钢。添加位移约束至相应的模型位置,由于模态分析是分析系统的自振特性,与外界荷载无关,因此不需要对模型施加荷载。利用AutoGEM设置参照并进行网格划分,设定最大元素尺寸为50mm后,对模型的模拟诊断共计创建了27101个元素和8361个节点,详细参数如表1所示。

表1 模态分析AutoGEM设定参数

2.2 模态分析结果

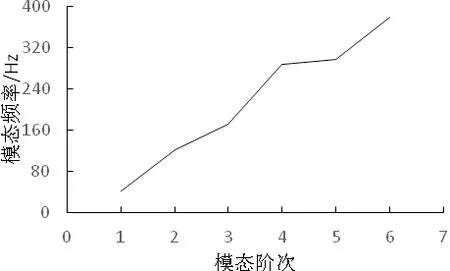

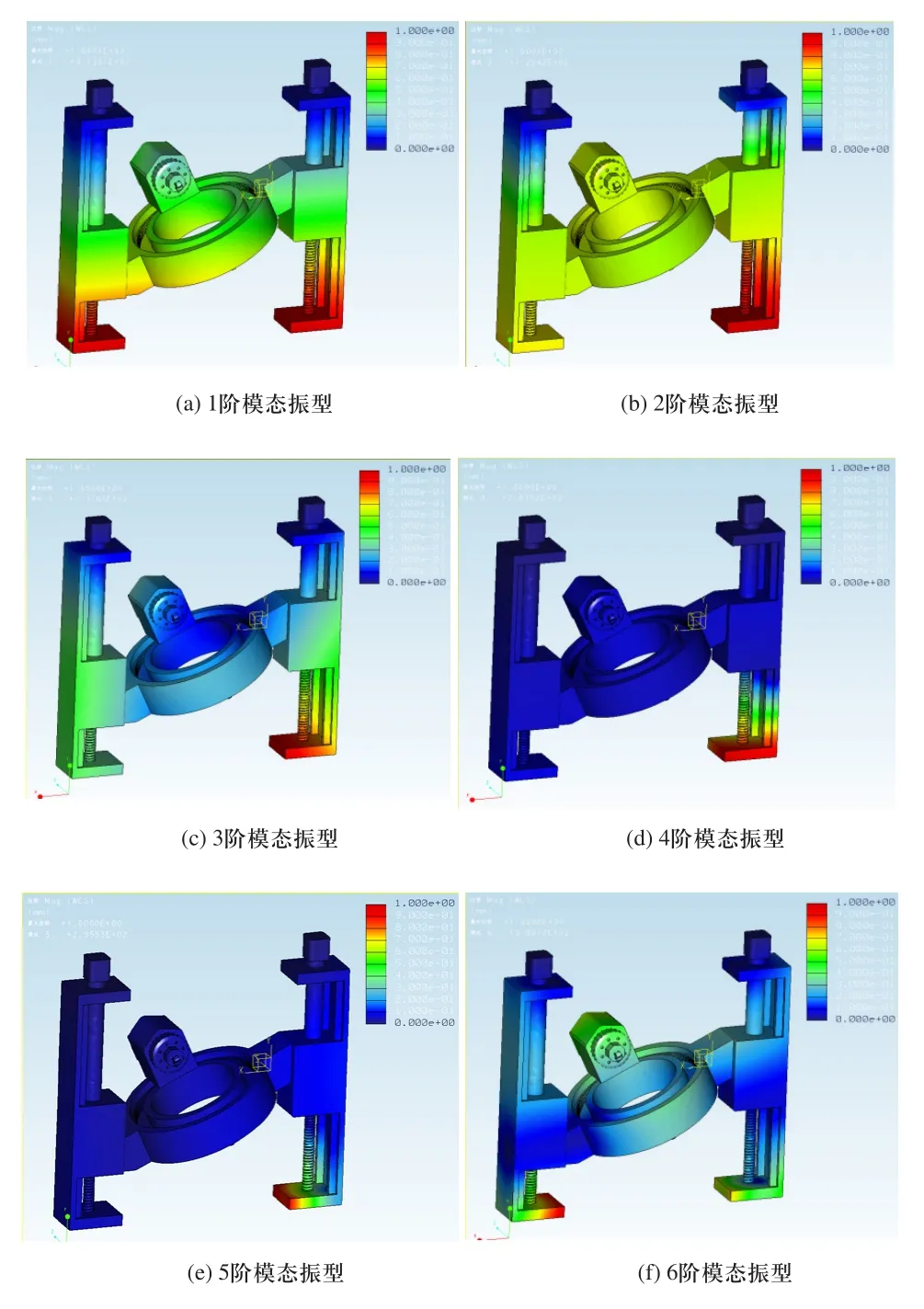

利用Mechanica分析并研究整机模态计算结果,采用收敛中的单通道自适应方法获取系统的模态振型及其频率,各阶固有频率如图6所示,所对应的振型如图7所示。由于低阶模态振型对系统的动特性有较大影响,所以提取前6阶即可判断是否满足要求,由图6的信息可知模态频率和阶次成正相关关系,前6阶的模态频率在40~400Hz的范围内,其中最小的是第1阶固有频率(41.36Hz);为保证电机振动频率低于整个机构的最小固有频率,达到防止电机与整个机构发生共振的作用,所以装置中应选取低于1阶固有频率的电机,便可避免机体由于共振造成的破坏;由图7中仿真分析结果可知,1阶振型主要为机体下侧的绕x轴的摆动,越靠下侧振动幅度越大;2阶振型表现为沿x轴的弯曲振动,机体中下部分形变量较大;3、6阶振型的主振部位为两侧纵向行程机构绕y轴的交错弯曲振动,3阶为右侧弯曲较为严重,而6阶为左侧较为严重;4、5阶振型的主振部位为右行程结构的下侧部分,其中4阶表现为沿x轴的摇摆振动,而5阶则是绕y轴的弯曲振动,通过各阶振型云图可知,机体的薄弱部分为纵向行程结构的下侧,在后续设计过程中需要适当的加固,以提高设备的稳定及安全性。

图6 模态频率变化图

图7 割胶机的第1~6阶模态振型

3 关键部件稳态受力分析

3.1 割胶刀头的分析

割胶刀头性能决定了整个割胶机切割能力,为简化机构,减少运算量,只对刀头部件进行有限元分析。首先创建有限元模型,然后利用无缝集成在Pro/E软件中的Mechanica模块,对模型进行稳态受力分析。由于割胶刀头在作业过程中会承受较大的冲击和振动,选取强度和韧性较高的不锈钢材料12Cr13,并设置详细材料参数,如表2所示。利用AutoGEM设置参照、最大元素尺寸为1mm后,对模型ANSYS的模拟诊断总共总共创建了7916个元素和2125个节点。

表2 割胶刀头材料参数

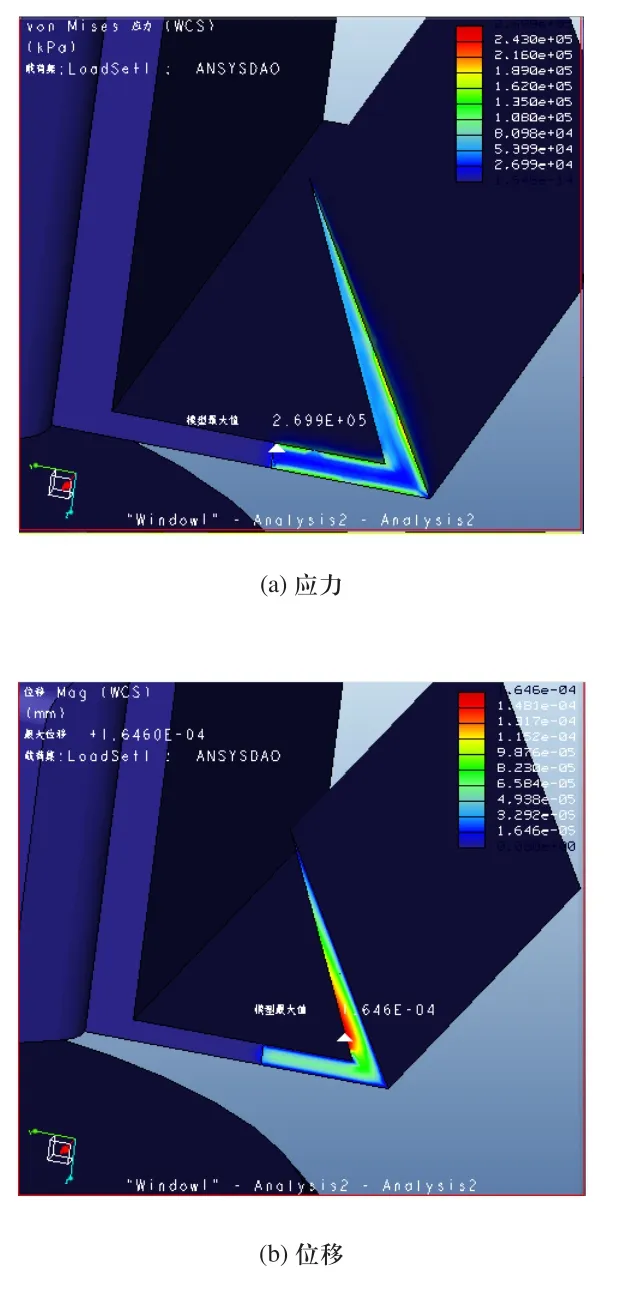

对刀头施加保持深度的固定边界条件,在割胶接触侧添加1KN均布载荷,对整体添加9.8m2/s的重力场,利用Mechanica模块进行稳态受力分析计算,得到割胶刀头的mises应力和位移的仿真分析结果,如图8所示。由图8(a)可知应力极值危险点出现在V型刀头的外缘边上,其中σmax=269.9MPa,由于合金刀具钢12Cr13属于高强度钢材,屈服极限较高,且没有明显的屈服阶段,则将产生0.2%塑性应变时的应力做为条件屈服极限,查表可知12Cr13的σ0.2=345MPa,即σmax<σ0.2,模型的最大应力值小于条件屈服极限值,故刀头的模型设计满足实际情况的使用要求,选材料为12Cr13较为合理;由图8(b)所示,刀头发生位移的极值在10~4mm的数量级,已可忽略不计,这是由于采用V型的刀头结构可以增大切割时散热面积,并对已切割橡胶树皮进行导流,有效减小割胶阻力,防止刀头发生破坏。

图8 刀头稳态分析结果

3.2 载行紧固架的分析

载行紧固架不仅要承载刀具的重量,还需要其轨道内齿条与行星轮作用,从而带动执行刀具作业;由于整个割胶机作业效果取决于刀具的稳定性,而刀具的稳定又是由载行紧固架决定的,所以对其进行受力分析,探究结构形式与选材是否满足工作要求。创建分析模型,赋予材料参数,由于此部件上表面受到周期性压力,需要有高的疲劳强度、耐磨性,选取平均含Si量0.2%、平均含Mn量0.65%的45号钢,设置详细材料参数,如表3所示。设置参照属性,定义最大元素尺寸为20mm,划分模型为11480个元素和3389个节点。

表3 载行紧固架材料参数

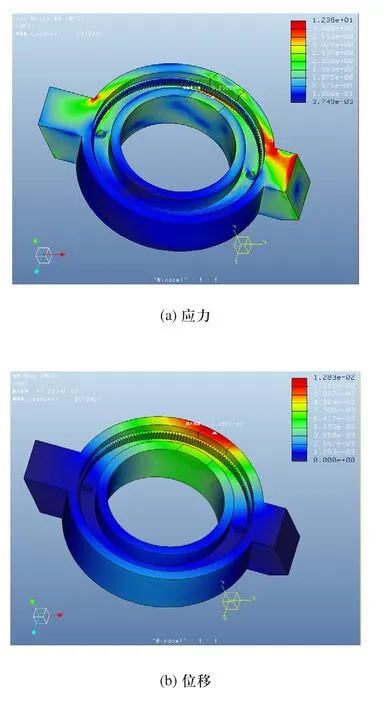

对载行紧固架的两侧端面添加固定边界条件;并对作业区域施加某一时刻的工作载荷,其中包括紧固架与执行刀具接触部分上表面受到的1MPa压力,以及轨道内圆弧面受到的反向作用压力1MPa;分析得到模型的mises应力和位移的云图,如图9所示。由图9(a)可知,模型应力的最大值出现在执行刀具下侧并靠近内轨道齿条处,其中σmax=12.38MPa,查表可知45号钢的σs=355MPa,σmax<<σs即模型最大应力值远小于材料的许用应力值,可知载行紧固架的模型设计满足割胶工况要求。由图9(b)可知,模型位移形变的最大值出现在紧固架外环表面与执行刀具的接触处,Xmax=0.0128mm,由于目前割胶作业要求的纵向厚度为1.8~2.2mm[12],可知最大位移与实际割胶纵向厚度相差百倍级别,载行紧固架的变形不会影响到割胶效果,所以紧固架结构形式也满足支撑与保持割胶纵向厚度的要求。综合上述应力和位移两方面的分析,载行紧固架的结构满足割胶工作要求,选材料为45号较为合理。

图9 载行紧固架稳态分析结果

4 结论

1)轨道式割胶机在功能方面不仅实现了两个按键控制整个自动化割胶过程,而且通过机器内部结构实现了对多个影响橡胶产量因素的控制,包括由滚轮和刀具组成限位装置,实现刀头在树表面仿形割胶,并可保持割胶深度一致;执行刀具上的旋转装置用于调整割胶角度。

2)对整机的模态分析得到了第1阶的固有频率为41.36Hz,装置中的电机参数选取低于1阶固有频率的,便可避免机体的破坏,从而提高设备的稳定及安全性;从模态振型中可知机体的薄弱部分为纵向行程结构的下侧,在后续改进设计过程中需要适当的加固。

3)载行紧固架选用45号钢、刀头选用12Cr13,并通过Pro/Mechanica对这两个关键部件模型进行稳态受力分析,得到模型受力最大值均小于对应的许用值,产生的位移变形量均不影响正常作业,进一步证明了本割胶机结构设计的可行性。