一种基于PROFINET总线的压力闭环控制系统

2019-01-19陈志华

姚 彬,陈志华,2

(1.上海拓璞数控科技股份有限公司,上海 201111;2.上海工程技术大学,上海 201620)

0 引言

近年来,大型薄壁形状零件的应用越来越广泛,这类零件具有形状复杂、加工精度要求高、刚度较低的特征[1]。由于薄壁件极容易变形,在加工过程中很容易影响薄壁件的加工精度,所以在支撑侧需要引入顶撑压力,用于支撑,防止加工过程中由于薄壁件的变形影响加工精度。

PROFINET是PROFIBUS国际组织推出的基于工业以太网的开放的现场总线的标准。使用PROFINET,可以将分布式I/O设备直接连到工业以太网,与PLC进行高速数据交换。PROFINET可以运用于对实时性要求更高的自动化解决方案。它的实时通讯功能适用于对信号传输时间有严格要求的场合,例如传感器和执行器的数据传输。其响应时间比PROFIBUS更短,更新循环时间为1~10ms,完全能满足现场级的要求。

压力闭环控制是检测数控机床的Z轴和薄壁件表面的压力,支撑侧的压力过小会导致支撑作用减小,支撑侧压力过大会导致薄壁件变形。所以需要对压力进行闭环控制,使压力保持在某一恒定值左右,压力传感器有两个,对称分布于装置中。本文着重介绍了PMX(测量放大器系统)的组态和与压

力传感器的配置。PMX首先采集压力信号,随后通过网口PROFINET实时把压力信号传输到西门子PLC中,信号不衰减。随后通过PLC中的PID算法,从而控制数控机床的Z轴运动,使支撑侧的实际压力值接近于设定压力值,从而达到薄壁件的高精度要求。

1 测量环境及实验元器件的介绍

测量环境如图1所示,是十轴联动数控机床,加工侧有5根轴(3根移动轴和2根旋转轴),支撑侧有5根轴(3根移动轴和2根旋转轴)。

图1 测量环境

图2 压力传感器

压力传感器如图2所示。压力传感器的工作原理是吸附在基体材料上应变电阻随机械形变而产生阻值的变化。压力传感器的量程为0~2.5kN,输出是0~100mV,这么小的信号是很容易衰减的,所以需要通过PMX把压力信号采集下来。压力传感器的目的是为了检测当前数控机床Z轴和薄壁件之间的压力,可以实现反馈。

PMX是一种专门为工业生产和测试台使用而研发的测量放大器系统。其功能强大、精确、可靠、高效。高精度受益于低噪声的24位A/D转化,拥有更高的信号分辨率和更高的测量带宽。通过实时以太网进行快速的处理和管理,采用PMX可以带来更高的数据传输率和诊断率。PMX如图3所示。

图3 PMX

PMX的作用是通过PX455采集压力信号,然后通过PX01PN(PROFINET网口)与西门子S7 300的CPU的PROFINET口相连,从而把采集的压力信号传给PLC,从而得以进行PID控制。

2 压力闭环控制系统的设计

闭环控制是将输出量直接或间接反馈到输入端形成闭环参与控制的控制方式。由于干扰的存在,系统自身便利用负反馈产生的偏差去消除偏差,使系统输出量恢复到期望值上。由此可见,闭环控制具有较强的抗干扰能力[2]。即闭环控制能在有外部干扰的环境下精确调节定位[3]。压力闭环控制原理图如图4所示。

通过PMX,达到了实时响应压力的效果。

图4 压力闭环控制原理图的优化

通过压力传感器实时的读取当前的压力值,该压力信号通过PMX采集,随后通过PROFINET总线传输到西门子S7 300的PLC中,进行PID控制,随后把PID的输出传输给Z轴,从而控制Z轴的移动,最终使实际压力值维持在设定压力值附近跳动。若实际压力值大于设定压力值,则Z轴会往远离工件的方向运动,从而减小实际压力值;若实际压力值小于设定压力值,则Z轴会往靠近工件的方向运动,从而增大压力值。

3 PMX的组态与配置

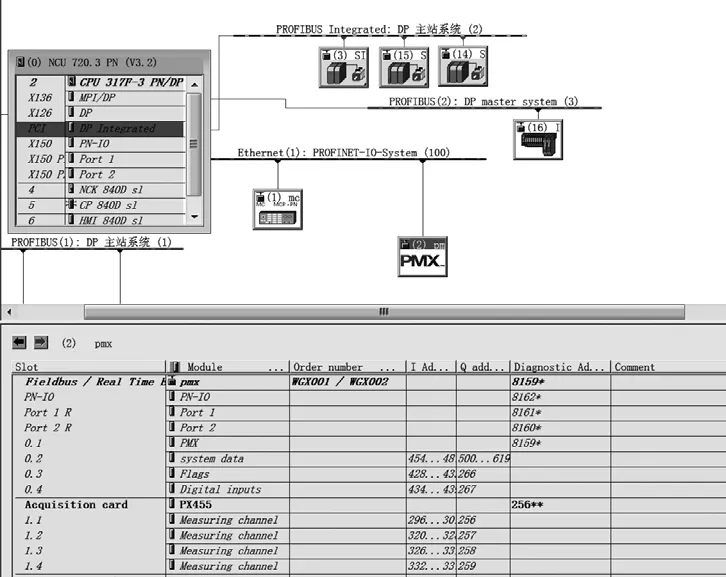

1)组态

PMX的组态是在西门子PLC编程软件STEP7中进行的。

硬件组态要求在软件STEP7中的组态与硬件PMX的元器件的多少及顺序要一样,否则PLC会报警。PMX中有PX01PN和PX455,所以对应的软件中也只能有这两样,且顺序要一致。若组态正确,PLC不会报警。

图5 PMX的硬件组态

2)压力传感器的配置

组态完成后,PLC是读不到实时的压力信号的。需要在网页中对压力传感器的参数进行配置。将PMX的ETHERNET网口与调试电脑的网口相连,在电脑网页的地址栏输入pmx,如图6所示。

图6 PMX的网页

一般需设置:传感器的类型、物理单位、2电气点、2物理点。根据目前的传感器(ELAF、500L),传感器类型是全桥100mv/v,物理单位N,2电气点(20mv/v、传感器的灵敏度)、2物理点(2500N)。设置完后,对应的PMX上的端子排上会亮绿灯,则可以实时读取压力值。

综上,PMX调试完成。

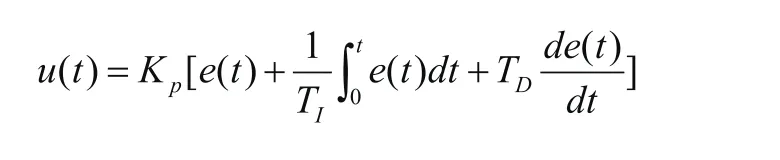

4 PID控制

PID控制由于其算法简易、安全性高和鲁棒性好等而被应用在各种领域[4]。随着控制的发展,PID控制仍在控制领域占有非常重要的位置即使许多先进控制方法不断出现,目前依然广泛应用于交通、电力、冶金、重工等控制中[5]。随着自动控制的发展,PID控制依然在控制领域中占主导地位。

在工程中应用最广泛的控制器为比例、积分、微分控制,简称PID控制。实际上PID控制就是误差、误差的积分、误差的微分。其输入、偏差信号e(t)与输出u(t)的关系为:

其中Kp为比例系数;TI为积分时间常数;TD为微分时间常数。

比例(P)控制能快速调节系统,从而减小稳态误差。但是,比例控制不能消除稳态误差。积分(I)控制能消除稳态误差,只要系统有误差存在,积分控制器就不断地累加,从而消除误差。微分(D)控制可以加快系统的动态响应速度从而改善系统的动态性能。

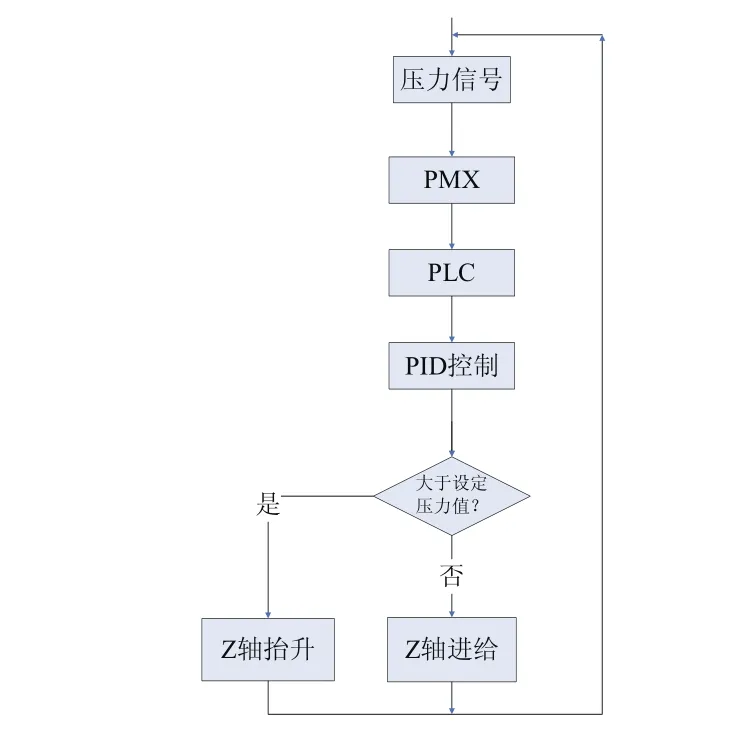

5 压力闭环控制PLC程序流程图

基于西门子系统,通过STEP7软件对压力闭环控制进行控制。压力传感器检测到当前实际压力值,PMX采集压力传感器的值,通过PROFINET现场总线传给PLC,在PLC中编写PID算法,PID的输出给机床的Z轴,从而控制Z轴的运动,达到调节压力的效果,使支撑侧的压力在加工过程中维持在设定压力值附近。PLC流程图如图7所示。

图7 PLC流程图

支撑侧Z轴进给过程:当实际压力值小于设定压力值时,通过PID控制使Z轴朝靠近薄壁件的方向运动。支撑侧Z轴抬升的过程:当实际压力大于设定压力值时,通过PID控制使Z轴朝远离薄壁件的方向运动。

6 实验结果

使用PID控制后,导出实时压力数据,通过MATLAB画出实际压力随时间变化的曲线图如图8所示。

图8 实际压力随时间变化

采样点是3000个。通过PID控制,在加工过程中,支撑侧的压力值基本维持在180~230N之间,达到了较好的控制效果。

对比有支撑侧和无支撑侧的加工厚度效果,如图9所示。

图9 厚度对比结果

当有支撑侧时,厚度加工精度高,薄壁件厚度数据在5.56~5.58mm之间跳动。当无支撑侧时,厚度加工精度差,薄壁件厚度数据基本上在5.23~5.7之间。

7 结束语

本文通过PMX采集压力值,通过PROFINET实时把压力信号传给PLC,在STEP7中编写PID程序。压力传感器、PMX和五轴机床的Z轴组成一个闭环控制系统,并且通过PID控制,可以使支撑侧在加工过程中达到一个稳定的压力。通过对比有支撑侧和无支撑侧的厚度加工效果,证明了支撑侧压力控制的可行性。