地下储气井超声检测系统设计

2019-01-18,,,

, ,,

(安徽省特种设备检测院,合肥 230041)

高压地下储气井呈细长管状向地层深处延伸,同时其具有爆炸风险小、占地面积小等优点,是安全性和经济性完美结合的优良存储压缩天然气的高压容器,广泛应用于CNG(压缩天然气)汽车加气站,在民用调峰、工业储气等领域逐渐呈现出强大的竞争力。

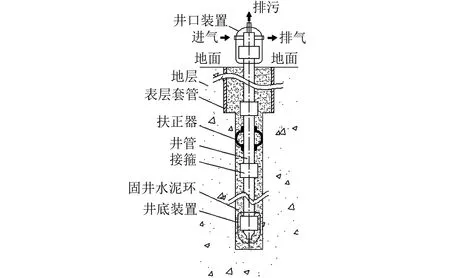

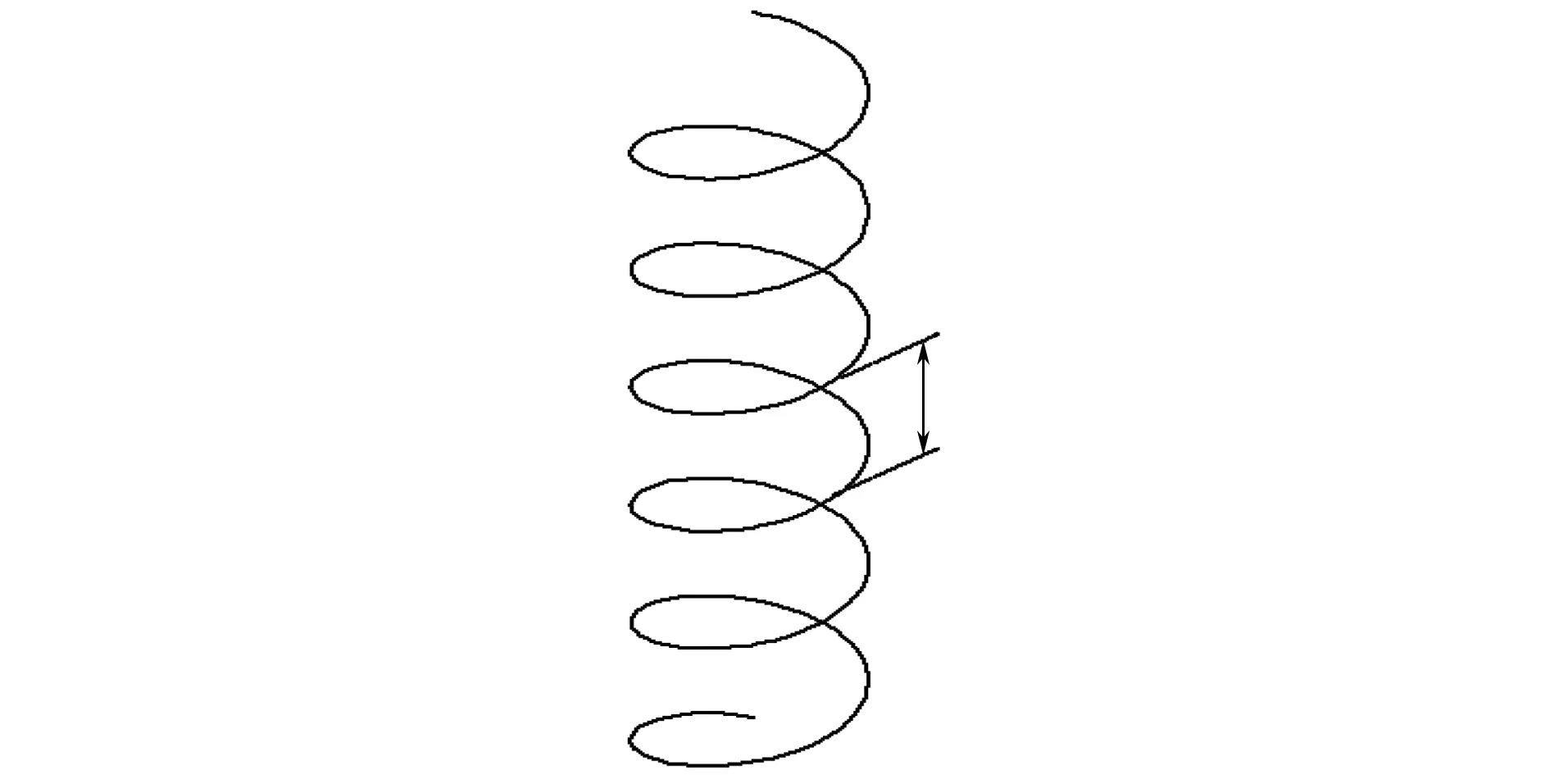

图1 储气井结构示意

地下储气井由井口装置、套管和井底装置构成,三者之间均通过螺纹连接,整体无焊接,储气井结构示意如图1所示。储气井埋于地下(井口装置在地面以上),总深度范围为50~200 m,容积范围为2~10 m3,井筒外径有177.8 mm(壁厚为10.36 mm)和244.48 mm(壁厚为11.05 mm或11.99 mm)两种规格,公称压力一般为25 MPa,在役一般承受10~25 MPa范围的交变载荷。

地下储气井大部分套管都埋于地底下,而地层是一种多孔性腐蚀介质,其中富含水、氧及多种电解质,储气井内储存的CNG也含有一定量的硫化氢和水。这样的使用环境和受力特点导致储气井的主要失效模式为外壁壁厚腐蚀和交变应力腐蚀,多起储气井事故的开挖结果分析也验证了这一失效特点[1],此外螺纹丝扣密封失效也是常见的失效方式之一。为了保证使用安全,国家相关规定明确要求对储气井进行定期检验。

当前,检验机构对储气井的检验主要以密集测厚为主,再辅以井下电视系统观察的技术手段。检验方法较为单一,且超声纵波的壁厚测定仅对环向面状缺陷的检测灵敏度高,对径向缺陷的检测灵敏度较低。由于角度的原因,甚至无法检测出径向缺陷,这是当前储气井检测普遍面临的技术难题。笔者基于传统无缝钢管的超声检测原理,设计了储气井超声检测系统,以实现各种类型和不同角度缺陷的检测。

1 周向检测

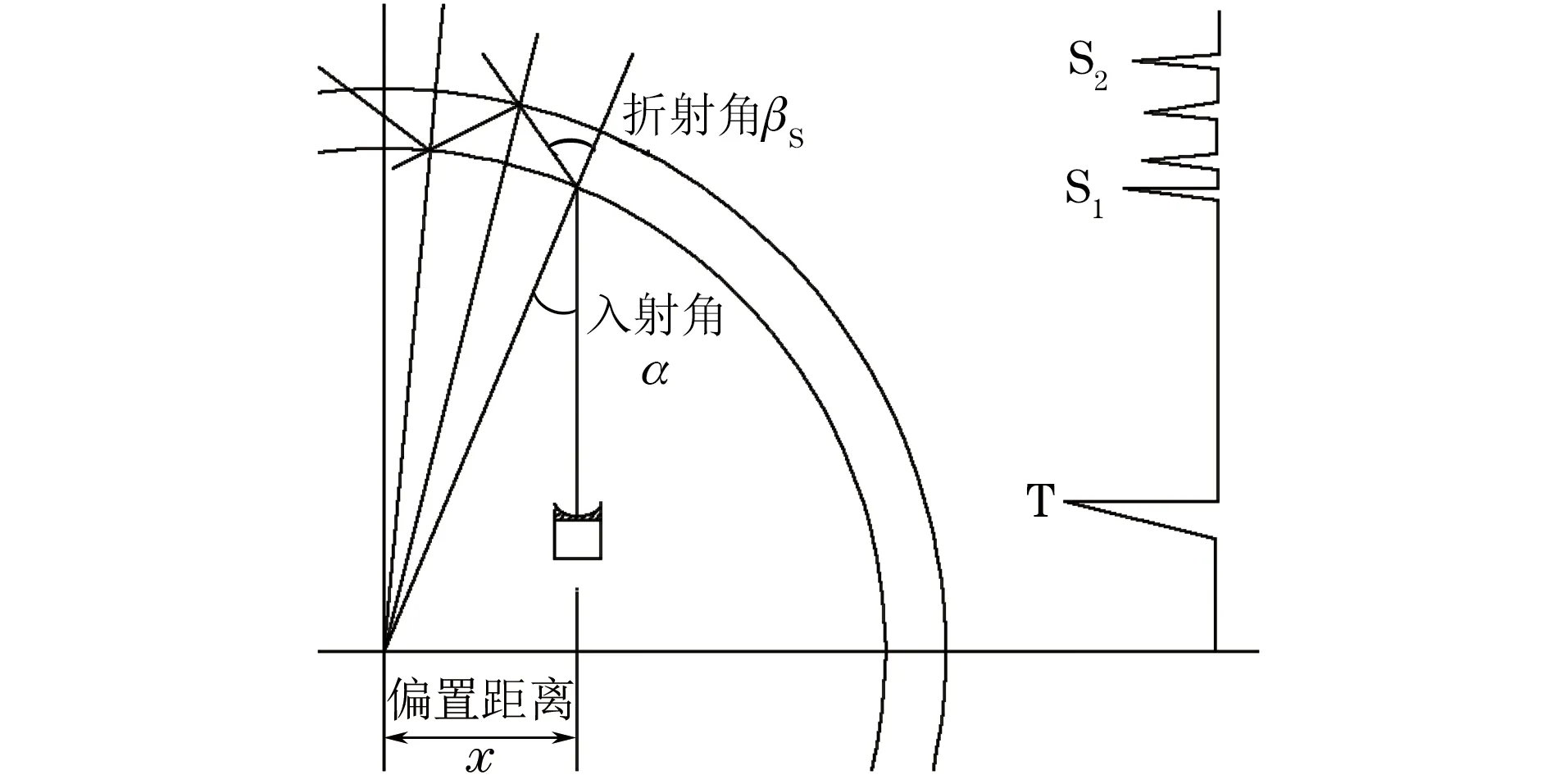

储气井的超声检测可以采用水浸法,以水作为耦合介质,纵波直探头偏置一定距离x,纵波遇套管后产生纯横波,储气井周向检测示意如图2所示,周向检测声场传播示意如图3所示。

图2 储气井周向检测示意

图3 周向检测声场传播示意

1.1 偏心距x的选择

套管内产生纯横波,需满足αⅠ<αL<αⅡ[2],根据声波的折射与反射定律,可得

αΙ=arcsin(cL1/cL2)

(1)

α=arcsin(cL1/cS2)

(2)

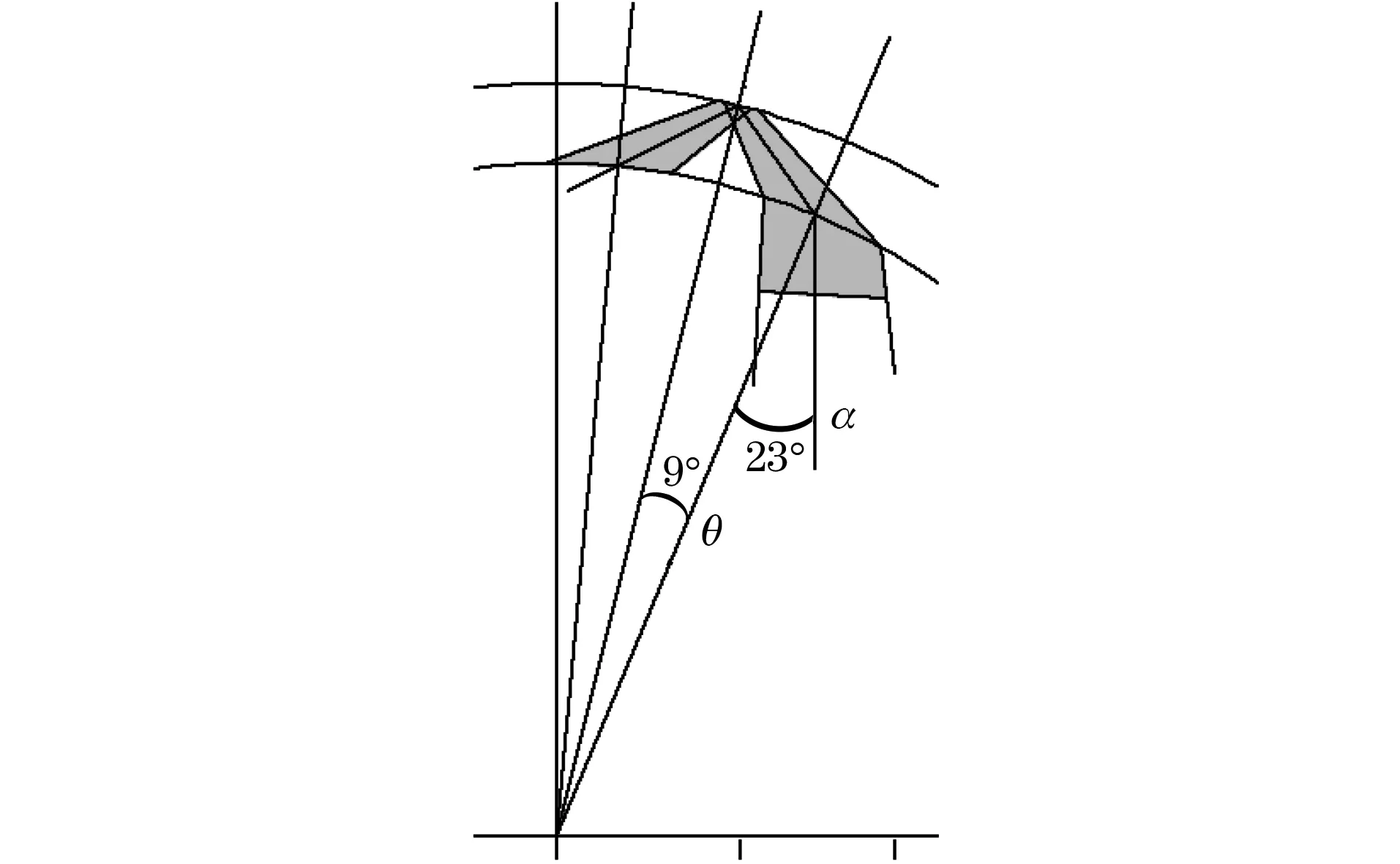

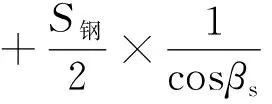

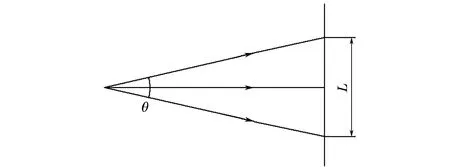

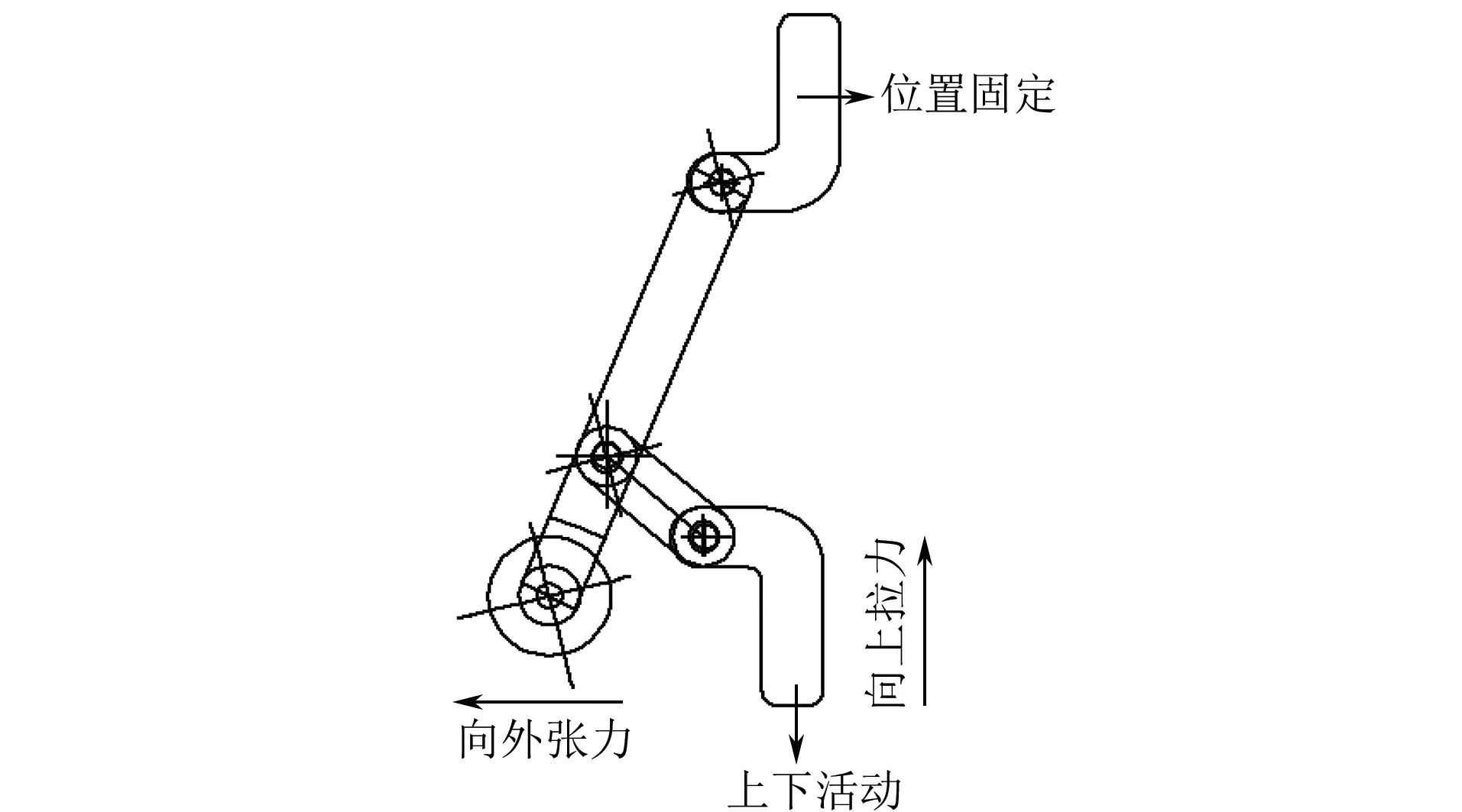

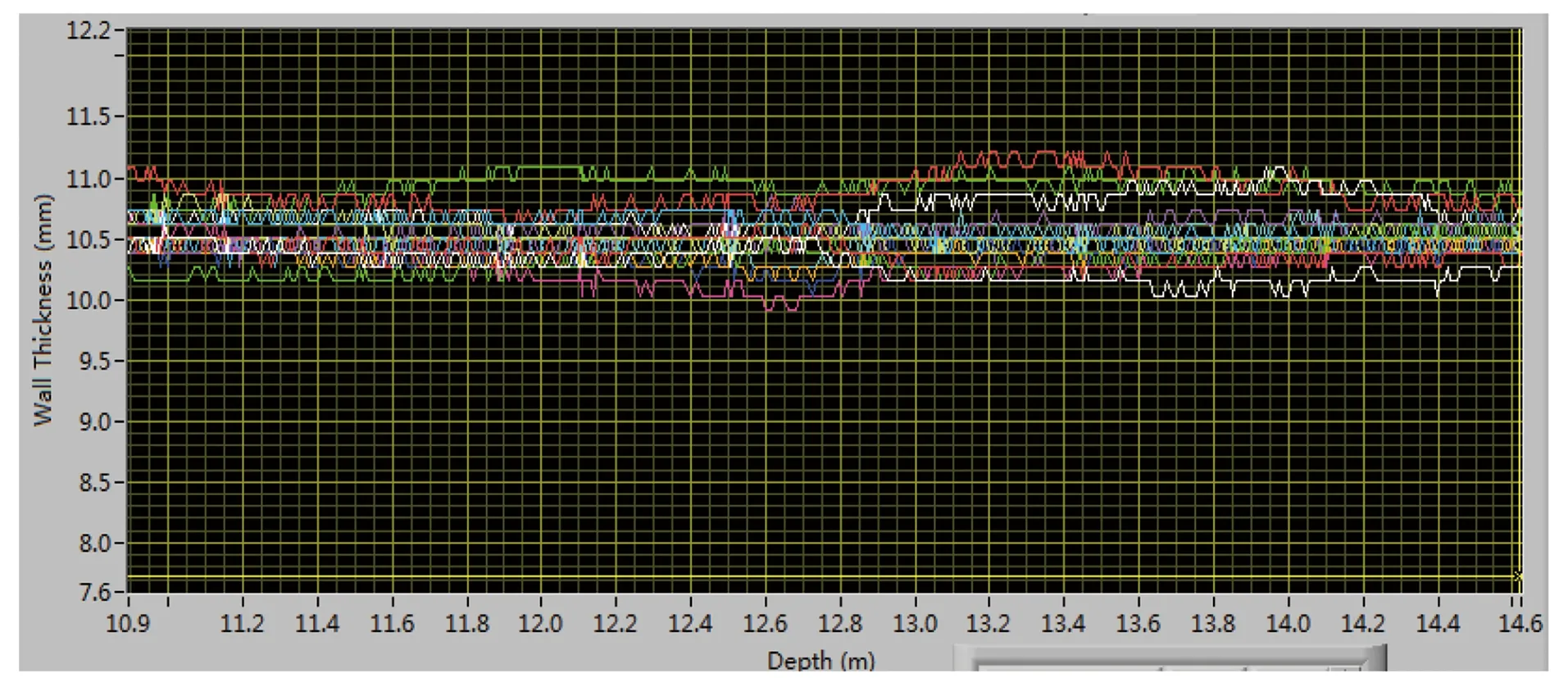

r×(cL1/cL2) (3) 式中:αⅠ为第一临界角;αⅡ为第二临界角;αL为入射角;cL1为水中纵波声速;cL2为钢中纵波声速;cS2为钢中横波声速;x为偏心距离;r为套管内半径。 此外,还应使横波在套管中全反射,且不产生反射纵波,因此横波斜入射角应大于第三临界角αⅢ。 α=arcsin(cS1/cL1) (4) αL>αΙ (5) 综上所述,只需x满足式(3),纵波在水/钢界面就会产生纯横波,且横波在管中外壁第一次发生全反射,无反射纵波。 应使水/钢界面的第二次回波S2位于管子的缺陷波F内(一次波)、F外(二次波)之后,这样有利于对缺陷的判别[2]。因为水中c水=1 480 m·s-1,钢中的声速cs=3 230 m·s-1,c水/cs≈1/2。当水层厚度大于钢管中横波声程的1/2时,缺陷易于判别。 在钢管水浸法超声检测中,为了提高检测灵敏度,广泛采用聚焦探头。同理,地下储气井井筒检测也应采用聚焦探头,聚焦探头有线聚焦和点聚焦两种,一般采用线聚焦探头。由声学理论和实际经验可知,聚焦探头折射后的焦点应落在井筒外表面上,这时检测灵敏度最高[3],焦距F为 (6) 式中:H水为水层厚度;S钢为钢管中横波的声程;βs为声束折射角。 此时聚焦探头声透镜的曲率半径r如式(7)所示[2]。 r=(c1-c2)F/c1 (7) 式中:c1为声透镜中纵波声速,m·s-1;c2为水中波速,m·s-1;F为水中焦距,mm。 在实际检测中,探头在自转过程中,同时在井深方向(纵向)向上或向下运动,是两个方向的运动合成,检测轨迹相当于沿着井筒壁的螺旋线, 检测轨迹示意如图4所示。 图4 检测轨迹示意 如果纵向速度快,探头旋转速度慢,合成的检测轨迹螺旋线的螺距会较大,而导致检测盲区。为了保证对井筒的100%检测,探头纵向速度和旋转速度必须满足一定条件,即要保证有不小于15%的检测覆盖率。 由上述可知,周向检测采用线聚焦,探头纵向无聚焦,纵向的检测范围由声束扩散角θ和探头至井筒内壁的水层厚度H水决定,声束照射有效范围示意如图5所示,探头纵向声场有效检测长度L如式(8)所示。 L=2×H水×tan(θ/2) (8) 图5 声束照射有效范围示意 探头的纵向最大移动速度如式(9)所示。 vmax=0.85×(L/T) (9) 式中:vmax为检测系统纵向最大移动速度;L为探头纵向声场的有效检测长度;T为检测系统的自转周期。 纵向检测的超声探头系统设计与周向检测类似。探头声场入射角αs满足αⅠ<αs<αⅡ,管壁内实现全横波反射;水层厚度大于钢管中1/2横波声程时(H水>0.5S钢),满足缺陷易于判别;为了实现100%纵向检测,此处可以沿着井筒圆周方向均匀对称布置多个探头,如4,8,16,32,64个等。文中检测系统为32个通道。多个探头的设计可以保证探头旋转速度不变的情况下,成倍数地增加纵向检测速度(n个探头,即可提高n倍),大大提高检测效率。 为了保证检测系统能够按照设计的角度和距离进行检测,要设计一套保证检测系统精确稳定地处于相对位置空间的居中扶正系统,设计的居中扶正装置外观如图6所示。 图6 居中扶正装置外观 居中扶正装置由上下两套居中装置构成,上居中装置外观如图7所示,其由3个外弹装置(见图8)和3根弹簧沿圆周均匀布置。 图7 上居中装置外观 图8 外弹装置 在弹簧的拉力作用下,活动的小滑轮有一个向外正对井内壁的作用力,3个力相互平衡,使检测探头居中。 采用该套居中扶正装置的超声密集测厚系统采集的井筒壁厚数据如图9所示。 图9 井筒的超声壁厚检测数据 该检测数据是在动态竖向运动下实时采集的,厚度数据光滑连续,表明该扶正装置能保证超声测厚探头声场角度的动态稳定性,能保证探头的居中位置稳定性和检测可靠性,不受动态扰动的影响。 通过对超声检测系统各项参数进行详细分析,设计了一套储气井超声检测系统。由于多个探头在圆周方向同时触发,各个探头的超声波会在周向互相干扰,影响结果判定的准确性,因此周向检测未考虑采用布置多个探头的形式,而纵向检测不存在此问题。实际应用证实,居中扶正装置在动态测厚时能保证探头的居中和数据采集的稳定可靠。1.2 水层厚度

1.3 焦距和声透镜曲率半径

1.4 实现100%检测

2 纵向检测

3 居中扶正装置设计

4 结语