钛合金焊缝的超声检测工艺

2019-01-18,,,,

, , , ,

(南京宝色股份公司,南京 211100)

钛是一种轻金属,具有密度小、耐腐蚀性强、无磁性、生物相容性好等优点,被广泛应用于航空、航天、化工、石油、冶金、轻工、电力、海水淡化、舰艇和医疗等工业生产中,被称为现代金属。随着各种新型材料的研制与应用,超声检测技术与力学、材料科学的联系更加深入密切,超声检测技术和超声评价技术有了更大的进步[1]。

钛合金与常用碳钢比较,其密度较小,射线吸收系数较低[2],声阻抗比值约为碳钢的60%,且声衰减及声各向异性差异均较碳钢的大。目前对钛合金设备的焊缝超声检测验收,主要是参照标准NB/T 47013.3-2015《承压设备无损检测 第3部分:超声检测》 附录H 《铝和铝合金制及钛承压设备对接接头超声检测方法和质量分级》 的规定,其适用于厚度范围8~80 mm的钛制承压设备对接接头的超声检测,但不适用角接接头的超声检测。这不能满足承压设备行业钛合金厚板(厚度大于80 mm)焊缝超声检测的需求,以及不适用于角接接头、T型焊接接头的超声检测。

钛合金焊缝属于粗晶材料,其超声检测存在下列问题:① 由于组织不均匀和粗晶对超声波信号的影响较大,组织噪声回波较高,降低了缺陷的信噪比;② 超声波穿过钛焊缝异质界面时产生的折射、波型转换会使超声波传播路径更加复杂,且异种金属焊缝界面或焊缝结构可能会引起伪缺陷信号,产生误判;③ 焊缝的组织不均匀引起的各向异性和晶粒粗大使得声速变化、声衰减增大,可能产生定位、定量不准确,以及声束宽度变化引起检测范围受限等不利影响。

目前,大部分钛合金超声检测标准[3]主要都是关于原材料检测方向的,针对钛合金焊缝超声检测的涉及较少,检测方法和标准的分析不够细致,工艺研究还不够深入,一些先进的检测方法和工艺(如超声相控阵法[4-5])还在标准起草或实验室研究阶段。与细晶铁素体钢的检测相比,其工程适用范围仍受到一定限制。为了解决公司智能制造项目钛合金焊缝的超声检测难题,以及满足实际生产需要,笔者所在公司研究了专用横波斜探头检测工艺,研制了用于钛合金焊缝的对比试块,制定了钛合金超声波检验规程及检测工艺,并在一些工业项目中进行了试验,取得了良好效果。

1 钛合金超声检测工艺

1.1 钛合金组织噪声对超声检测的影响

钛合金超声检测时,常规超声波检测仪与普通探头构建的检测系统的噪声较高,影响了缺陷信号的信噪比,同时钛合金的显微组织不均匀不仅对其力学性能有较显著的影响,而且超声波因晶界及晶内相组织上的散射,声衰减系数会增大。钱鑫源[6]的大量试验结果表明,钛合金冶金过程中的组织不均匀性会产生较高超声杂波信号,这是多晶体金属超声检测中普遍存在的问题,是限制检测灵敏度的根本原因。同时,组织噪声不仅和晶粒平均尺寸有一定关系,同时还与晶粒形状(如等轴还是长条)、夹杂物分布等有一定关联[7-8];另外,由于钛合金焊接过程中,晶粒可能会定向生长且变得更加粗大,声能衰减会引起底波高度降低,进一步影响焊缝超声检测的可达厚度及检测区域。由于钛合金往往用在飞机发动机、压力容器、船舶等重要部件中,相关材料标准要求检出缺陷的尺寸更小,所以对超声检测的灵敏度要求其实相对更高。但钛合金焊缝超声检测目前还存在一些基础问题,如标准、工艺、检测人员经验、试块、探头等均未得到重视。

鉴于钛合金母材和焊缝超声检测问题的特殊性,进行该类钛合金粗晶材料焊缝超声检测的人员应掌握一定的材料和焊接基础知识,对检测中可能出现的问题才能做出正确的分析、判断和处理。同时,检测人员需要接受一定时间的有关钛合金焊缝检测的专业培训,了解钛合金焊缝的组织特征及其声学性能,才能在钛合金焊缝检测工艺选择、缺陷评价时,做出正确的分析和应对。另外,提高粗晶材料缺陷的检出能力和信噪比是无损检测领域中的重要研究课题。

1.2 钛合金焊缝检测用探头选择

一般采用0.5 MHz~5 MHz频率的纵波单晶、双晶直探头和斜探头,以及折射角为45°~72°的横波斜探头,但焊缝厚度小于20 mm或者在近检测面1/4厚度范围内应采用折射角为63°~72°的斜探头进行检测。

材料晶粒粗大时,低通滤波效应变大。同时,考虑到钛合金焊缝超声检测时,频率越高,衰减越大,穿透力越低,通常推荐用0.5 MHz~5 MHz的窄脉冲专用横波斜探头,而针对钛合金原材料及焊缝周围的母材检测,可以视实际情况采用较高频率(如5 MHz)的探头。并且,钛合金焊缝检测探头规格、角度及其他工艺参数选择参照标准NB/T 47013.3-2015中的第6.3.6节,忽视了钛合金和碳钢回波频率响应、探头偏转角度不同等重要前提,增加了操作人员进行工艺参数选择和设置的难度。

标准NB/T 47013.3—2015附录H并未给出具体的探头晶片尺寸。实际检测时,需要根据检测材料的特点及检测要求,定制专用规格探头,并重视探头测试、验收环节。

1.3 钛合金焊缝检测用检测仪器

使用数字型A型脉冲反射式超声检测仪,其工作频率按-3 dB测量,频率范围为0.5 MHz~10 MHz,超声仪器各性能的测试条件和指标要求应满足NB/T 47013.3-2015附录A的要求并提供证明文件,测试方法按标准GB/T 27664.1-2011《无损检测 超声检测设备的性能与检验 第1部分:仪器》的规定。仪器和探头的组合性能中时基线性偏差不大于1%,幅度线性偏差不大于2%。同时,考虑到粗晶材料超声检测普遍信噪比不高、噪声较高,用于钛合金超声检测的仪器,至少需要带有方波激励、滤波功能、波形优化参数调整功能(比如脉冲宽度可调、探头阻抗匹配等)。考虑到后期智能制造方面技术需要不断升级,故首选专用高级数字型仪器或适用于自动化检测的数字型仪器。钛合金焊缝超声检测应选用精度更高、功能更多的检测设备,或者特殊定置化、模块化的检测设备。

1.4 钛合金校准试块及对比试块

如果钛合金焊缝检测是针对外贸项目或按国外标准要求进行检测的,则钛合金校准试块可以按国际焊接协会(IIW)超声对比试块制作,国外部分规范不需要制作DAC(距离-波幅)曲线,仅需要使用深度为15 mm,孔径为1.5 mm的小孔来调节灵敏度。由于试块下方刻的是半径为25 mm的四分之一圆弧,所以在调节时基线性的时候一定要注意二次底波声程应该是225 mm。

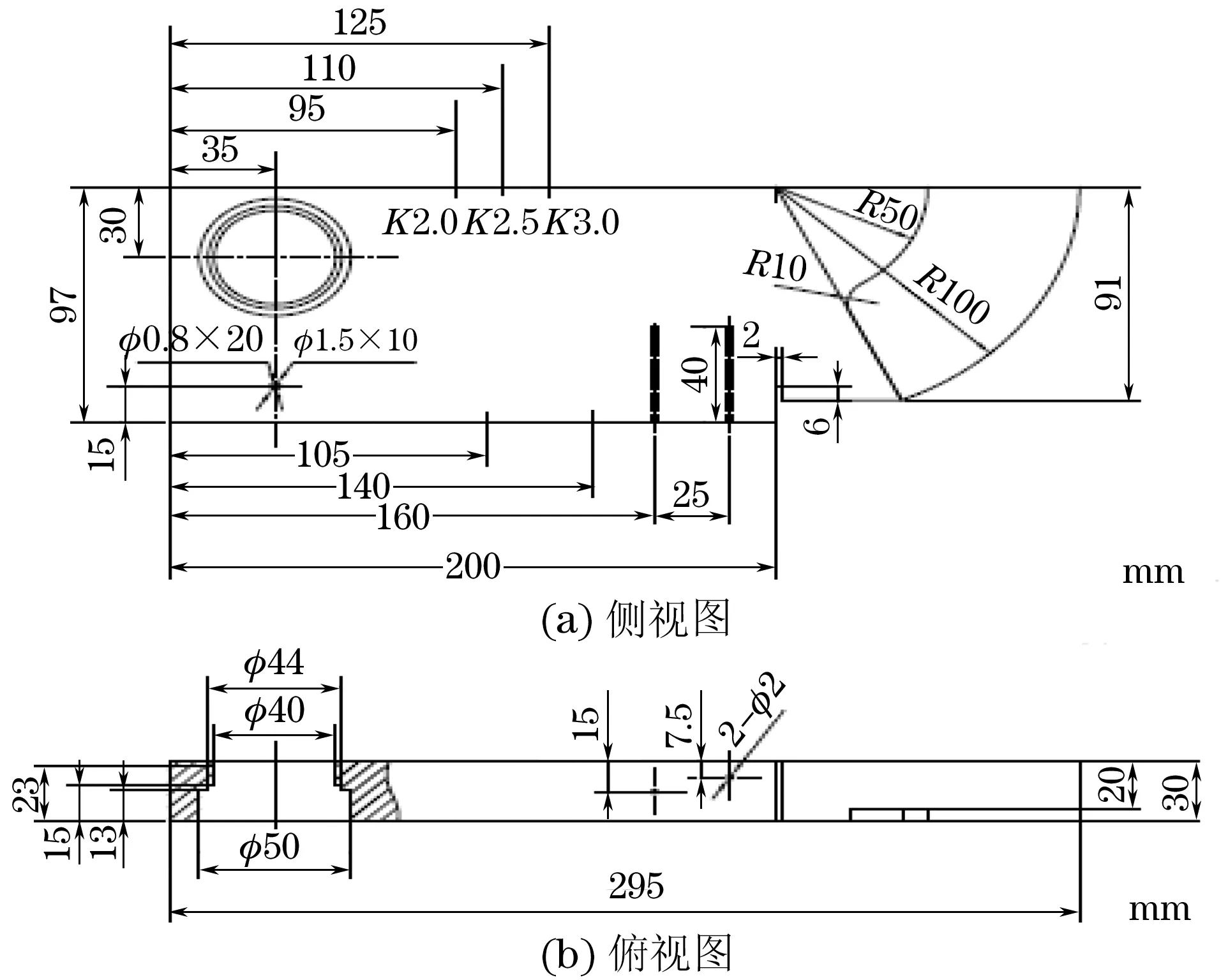

另外,考虑到国内一般采用CSK-IA试块作为校准试块,故按CSK-IA试块图样(见图1)制作钛合金校准试块也是可以的。由于钛合金价格比较昂贵,故试块设计时,应尽可能减少试块数量,保障实际检测需求。

图1 钛合金CSK-1A (TA2)校准试块尺寸示意

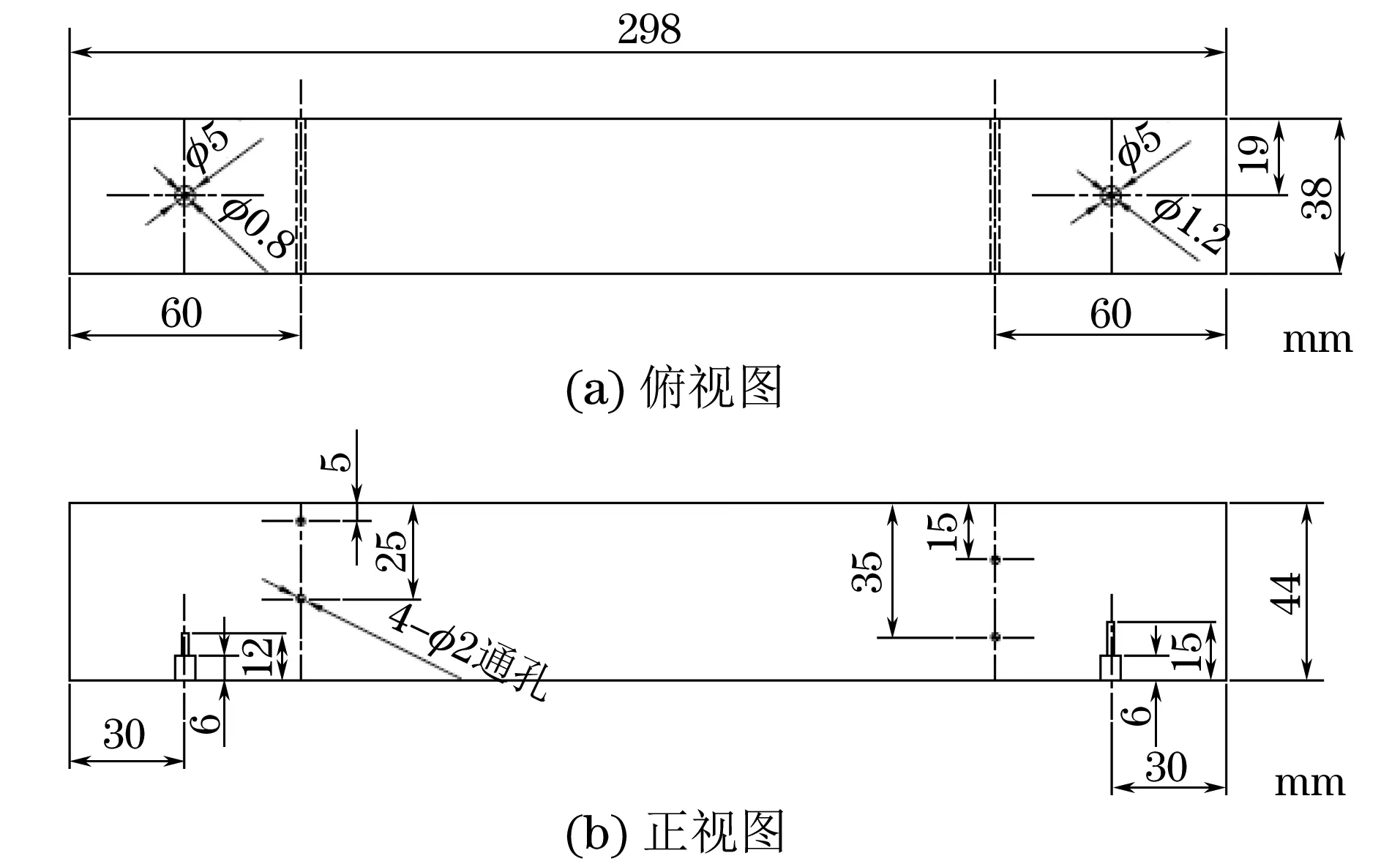

参照标准NB/T 47013.3—2015附录H钛合金对比试块,考虑到钛材母材验收(一般参照标准GB/T 5193—2007《钛及钛合金加工产品超声波探伤方法》),在钛合金对比试块上增加平底孔(见图2)。

图2 钛合金1#对比试块尺寸示意

增加设置平底孔反射体的目的是减少试块数量,扩大试块适用范围。

不同钛合金材料的声学差异较大,即使同种牌号的钛合金热处理状态不一样,声学性能很可能有很大不同,一般需要自行测试或规定对比试块适用的材料。

2 工艺评价及试验结果分析

2.1 超声检测工艺试验(可检性评价)

进行钛合金焊缝超声检测前,应针对选用的检测技术进行可检性评价,以保证有意义的检测结果。可以模拟试块工艺验证的方式或采用理论分析或有限元软件模拟的方式进行可检性评价。理论分析可以包括探头、试块、仪器实际性能测试,以分析其符合性及适用性。

钛合金焊缝因组织不均匀且晶粒直径较碳钢的晶粒直径大,所以超声衰减较多,对超声检测影响也较大。标准NB/T 47013.3—2015附录H也未对探头、角焊缝超声检测对比试块做详细要求,原则上,只要信噪比满足检测的要求,单晶横波斜探头、单晶纵波斜探头、纵波双晶斜探头等均可用于钛合金焊缝的超声检测。角焊缝可以参照标准NB/T 47013.3—2015附录N或附录H进行检测,但角焊缝对比试块需要检测责任人员自行规定或设计出符合检测要求的专用试块。根据实际检测条件和检测目的,可以采用专用或特殊探头对其进行检测。

2.2 专用横波斜探头测试及DAC曲线制作

2.2.1 专用横波斜探头的参数及验收测试

图3 定制的专用横波斜探头外观

在分析粗晶对超声检测影响的基础上,结合标准NB/T 47013.3—2015附录H的要求及相关粗晶材料检测经验,制作了专用横波斜探头(见图3)。考虑到钛合金和碳钢、奥氏体不锈钢的声学差异,用于钛合金焊缝检测的探头需要区别对待,尽量做到与专用超声仪器配套使用。探头相关参数为:2.5P 9×9横波斜探头,编号为NA047,频率为2.5 MHz,晶片尺寸(长×宽)为9 mm×9 mm,探头标称角度为63.4°(碳钢材料),理论检测范围为5~30 mm(单面双侧检测情况)。测试仪器型号为HS 800,测试温度为25 ℃。

当匹配方波宽度为探头中心频率的一半时,产生的信号幅度将比同等电压激励的负尖波产生的幅度高12 dB左右。

采用校准试块对专用探头测试,采用钛合金对比试块对专用横波斜探头进行实际测试,探头回波周数(实测不超过5周)、探头零点、前沿、实测K值、探头DAC曲线制作测试、最大声程处反射体信噪比(实测约12 dB)等均达到预期目标。

2.2.2 专用横波斜探头DAC曲线的制作

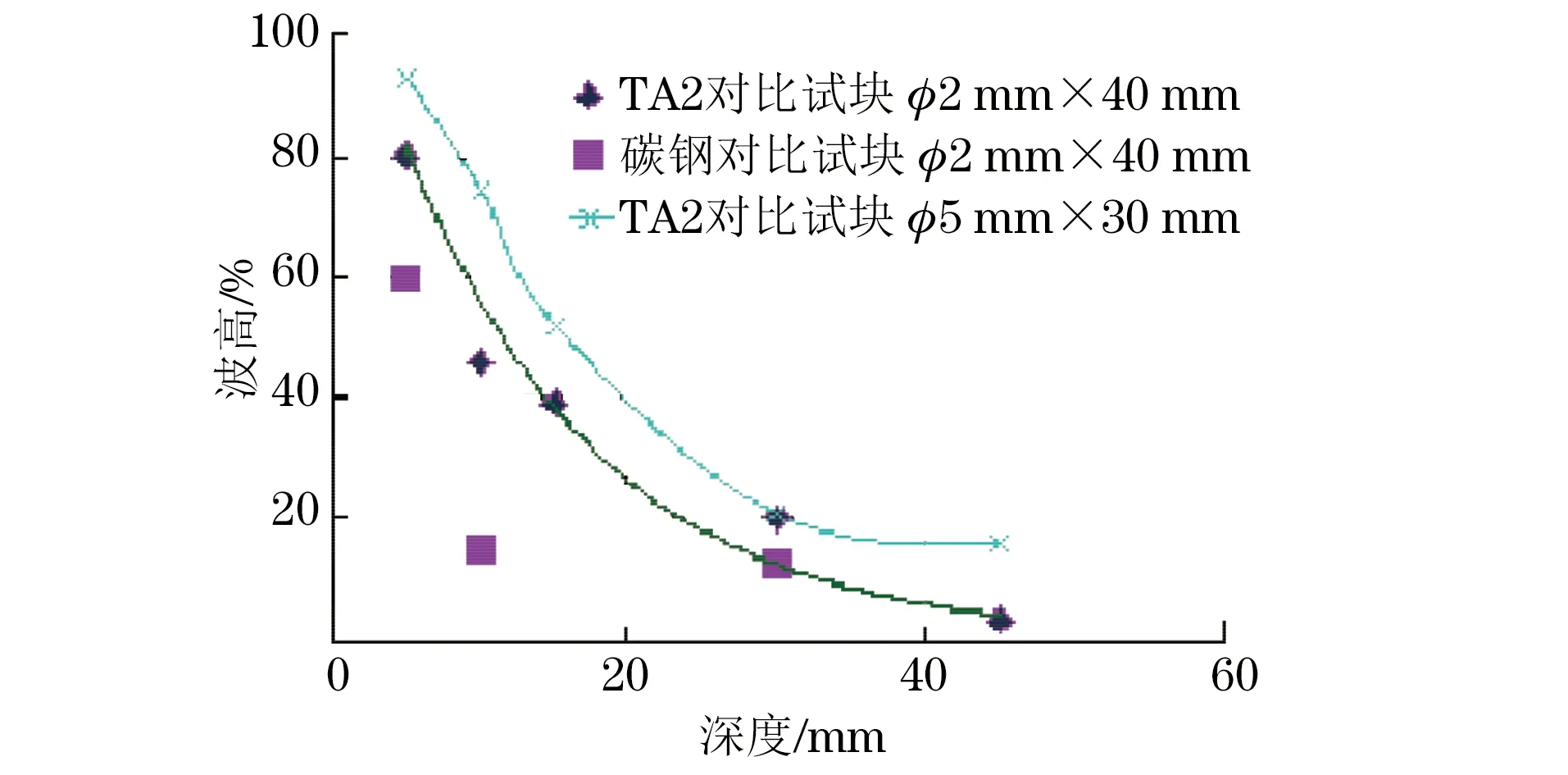

针对板厚为8~30 mm范围的钛合金焊缝的单面双侧超声检测,可以选用2.5P K2 9×9横波斜探头。探头制作厂家应选国内知名企业或国外大品牌企业,该探头的DAC曲线如图4所示。

对DAC曲线进行分析,可看出钛合金组织对横波斜探头的声波衰减较大,对于母材板厚大于30 mm的钛合金焊缝,该横波探头对应的DAC曲线波高将低于满屏波高的20%(信噪比满足6 dB以上的范围为5~35 mm),已不能满足标准NB/T 47013.3—2015 附录H.6《距离-波幅曲线的制作》的要求,需要调整检测工艺参数(如增加增益、双面检测)或更换其他规格横波斜探头,以保障检测工艺符合标准要求。

另外,对于母材厚度大于80 mm的钛合金对接焊缝超声检测,也可以考虑采用横波斜探头、纵波双晶斜探头、纵波单晶斜探头对其进行分区检测。检测之前,同样需要对纵波斜探头进行工艺测试和评价。工艺验证或测试满足相关规范要求或客户同意后,方可进行检测,并出具相关检测报告。

图4 2.5P K2 9×9专用横波斜探头的DAC曲线

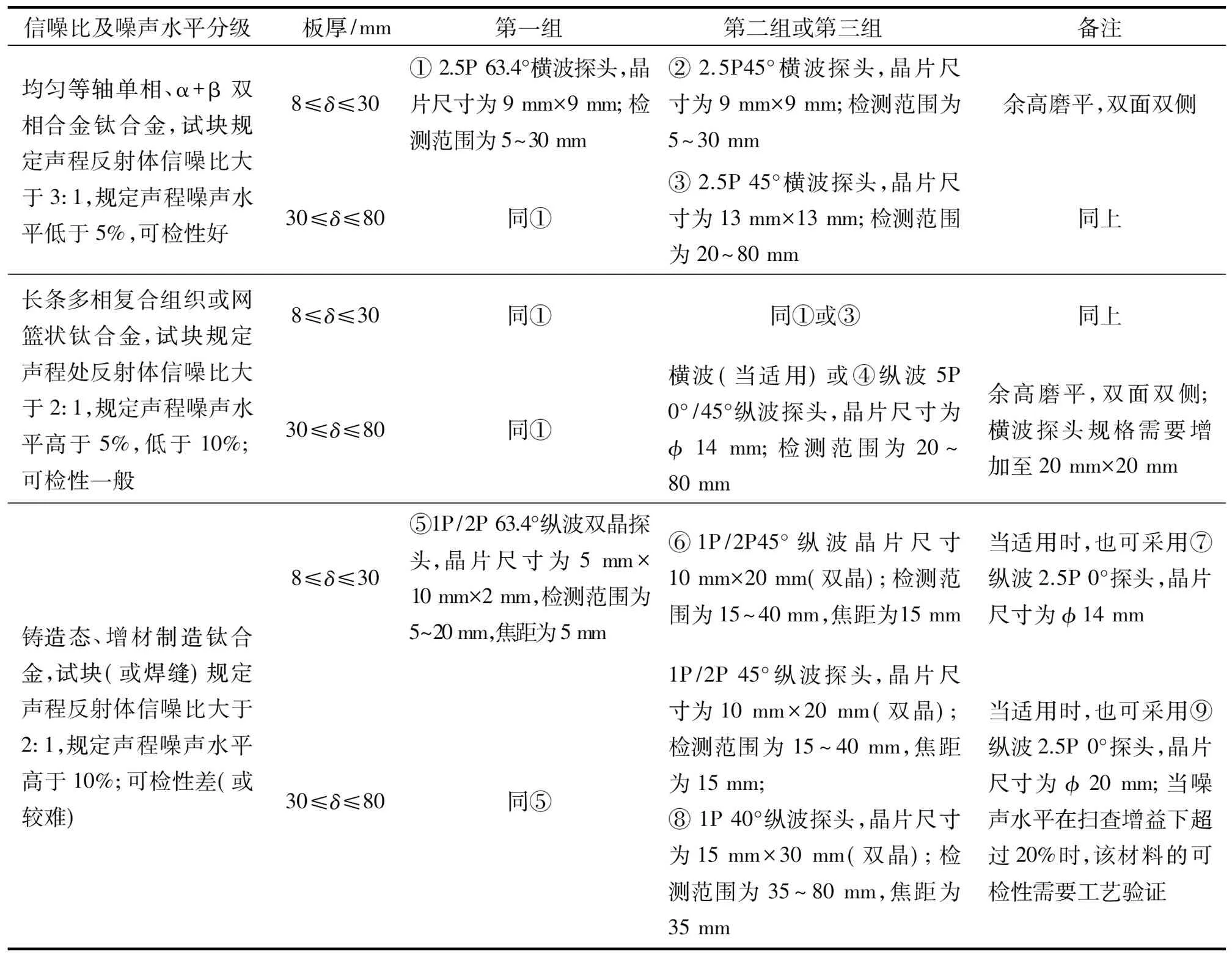

一般情况下,采用的探头、试块及超声检测仪器组成的检测体系实测信噪比应在6 dB或以上。笔者根据多年粗晶材料的超声检测经验,特提出依据超声检测信噪比和材料组织噪声综合分级的方法,对不同钛合金焊缝进行超声检测。不同信噪比和噪声水平的钛合金探头分区检测参数如表1所示(厚度大于80 mm的钛合金需要研制专用试块和探头,以及制定特殊的检测工艺,以保障满足超声检测最低要求)。采用超声检测工艺对钛合金模拟试块的检测效果最佳,具体方法可以参照ASME(美国机械工程师协会)标准,而国标可以采用首次工艺验证的方法(怎么验证则未规定细节),对钛合金超声检测工艺进行必要的工艺验证,或者采用射线检测、TOFD检测、相控阵检测、表面检测等技术,对超声检测工艺进行互相复验。一些超声检测实验室应建立钛合金超声检测数据库,进行超声工艺可检性研究,指导制造厂检测人员进行工艺参数的选择以及制定合适的检测方案或工艺。

综上分析,钛合金焊缝超声检测工艺中,探头是检测工艺最为关键的因素,直接决定该工艺是否可行;钛合金焊缝校准试块及对比试块是一个重要因素,直接涉及到超声检测工艺是否精准,同时设计时应尽量保证人工缺陷的设置满足钛合金的声学特点,如声各向异性,以及对比试块能覆盖待检工件的最大厚度,并且信噪比满足实际检测要求。

钛合金焊缝检测对横波斜探头、纵波斜探头(当采用时)均有特殊要求,这与碳钢检测有所不同;实际检测时,应在试块设计阶段就充分考虑钛合金的声各向异性,特别是轧制方向引起的钛合金声速、声衰减的变化,可能对超声定位、定量带来不利影响;横波斜探头在检测最大声程处的对应曲线波高应在满屏高度的20%及以上,同时信噪比为6 dB或以上,如横波信噪比达不到规范要求时,可以采用纵波单晶、双晶斜探头对该焊缝进行分区检测。

2.3 试验结果分析

该卷制筒体材料为钛合金TA2,规格为740 mm×36 mm(内径×壁厚),由于射线检测无法定深,筒体拼缝多次返修后均未完全去除缺陷,焊缝返修至合格存在极大困难。笔者根据实际焊接情况,编制了超声、TOFD检测工艺及方案,分别采用普通横波斜探头和TOFD技术对该焊缝实施检测,检测结果如图5所示。

表1 不同信噪比和噪声水平的钛合金探头分区检测参数

图5 横波斜探头对钛合金焊缝的检测结果

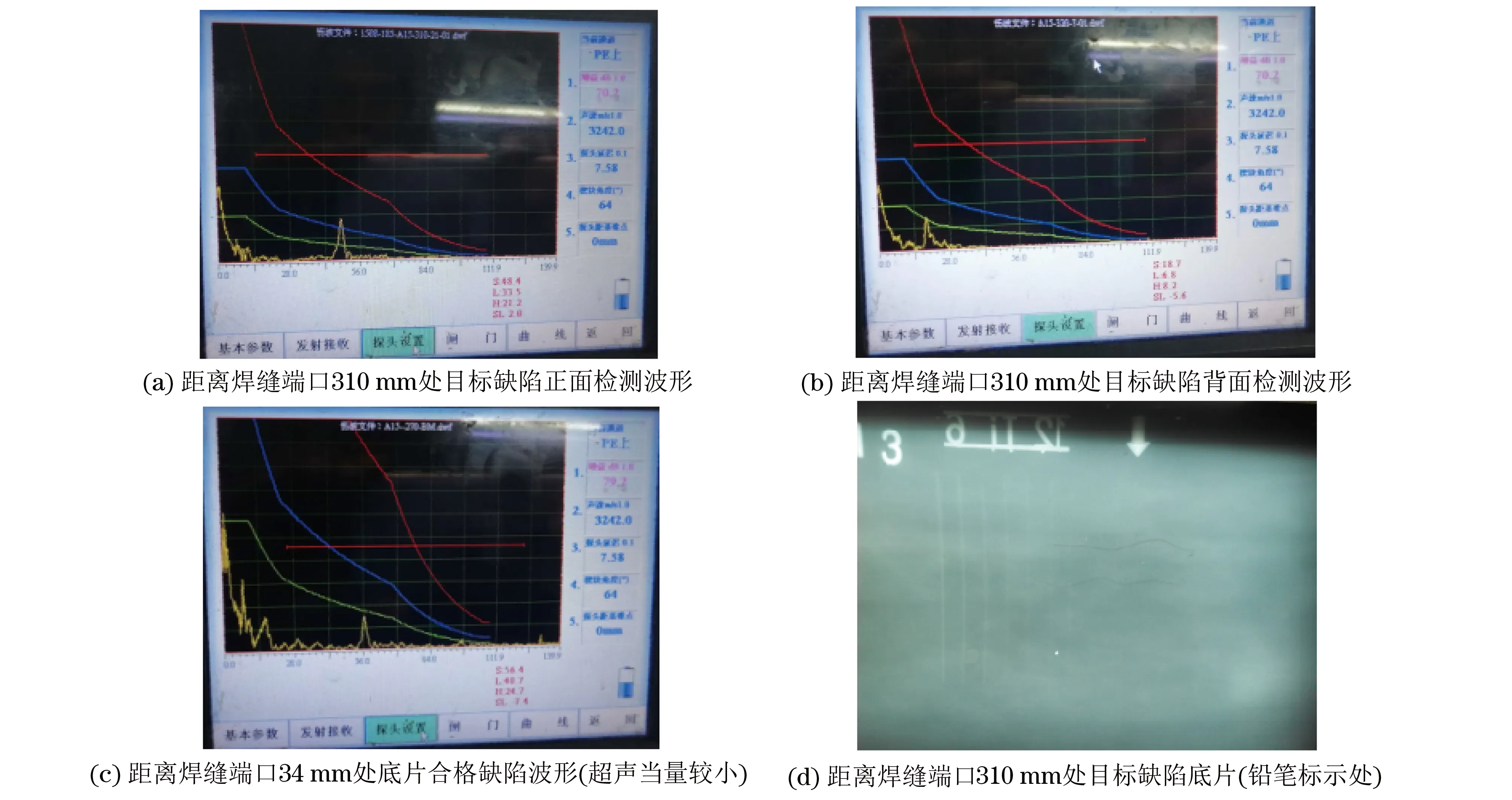

专用横波斜探头正面扫查结果与拍片结果不一致的缺陷有一处,见图5(a) 。缺陷回波占满屏波高的18.7%,噪声在4.4%以下(该横波斜探头深度范围为0~5 mm,探头盲区、始脉冲宽度和钛合金组织噪声影响较大,如需检测,要更换其他探头,如纵波双晶探头),目标缺陷回波信噪比在12 dB以上,清晰可辨,且刚过评定线,缺陷指示长度为35 mm,指示深度为21.2 mm;横波斜探头在板材背面对同一位置处的检测也发现该缺陷回波,见图5(b)。目前缺陷回波占满屏波高的15.1%,目标缺陷回波与噪声之比达到5:1,处于评定线以下,指示深度为8.2 mm。

结合超声正反两面检测信号进行分析,可以肯定该信号为缺陷信号。且正反面均只有一侧能发现目标信号,符合未熔合缺陷回波的信号特征,又根据射线底片、坡口和缺陷位置、焊接工艺等信息综合评定该缺陷为未熔合缺陷。

另外,为了进一步对缺陷进行分析,采用TOFD检测进行复验,检测结果如图6所示。

对射线检测、超声检测、TOFD三种检测方法的检测结果进行综合分析,原返修缺陷在一次返修时没有去除,同时因射线无法定深,钛合金厚板的返修存在困难,且依靠肉眼确定缺陷是否去除的可靠性不高。采用了超声检测、TOFD检测复验后,达到了缺陷的辅助定位,客观判定目标缺陷是否去除的目的(且TOFD可以在返修中实施补焊之前,在焊缝未焊满时跟踪检测,辅助判定原缺陷是否清除干净,这可以弥补仅依靠肉眼判断缺陷是否去除干净的不足)。

超声检测发现一处射线检测合格缺陷与焊缝边缘相距34 mm,正反面均能检测到,说明超声检测灵敏度达到规范要求;TOFD正反面检测显示,钛合金焊缝存在线状缺陷,超声检测发现缺陷类似未熔合,与射线评定互相印证。

3 结论

(1) 应对钛合金超声检测探头、仪器及对比试块提出特殊要求,并重视探头测试验收环节。检测人员应了解钛合金和碳钢两种材料的声学差异,并能根据实际检测需要,调整或优化检测工艺方案。

(2) 钛合金焊缝超声检测目前适用标准为NB/T 47013.3—2015 附录H,但探头及对比试块需要考虑钛合金焊缝声各向异性带来的信噪比不高,定位、定量不准的负面影响。在定位、定量要求高的智能制造检测项目中,可以参照奥氏体不锈钢焊缝对比试块,采用带焊缝的对比试块。且如能采用模拟试块对检测工艺进行工艺验证,对评价或优化钛合金焊缝检测工艺具有较强的指导意义。

(3) 实际检测时,若检测条件许可,应将焊缝余高磨平,实施双面双侧扫查,有利于降低超声检测的盲区,提高缺陷真伪判定的可靠性;当钛合金厚度大于40 mm时,可以考虑更换大晶片横波斜探头、单晶纵波斜探头;当需要检测焊缝上表面(0~6 mm),且无法实施双面检测时,可以考虑采用短前沿纵波双晶斜探头,提高近表面区域声束的超声可达性。