铝合金搭接焊缝数字射线成像典型缺陷参考图像库的建立

2019-01-18

(航空工业江西洪都航空工业集团有限责任公司,南昌 330024)

铝合金焊接结构在某型号机型的研制中应用较多,因焊接工艺原因,其焊缝内部容易产生缺陷,典型的焊接缺陷有裂纹、气孔、夹杂、未焊透、未熔合、咬边等。实际生产中,常用胶片照相检测方法检测焊接质量,但检测结果易受检测人员的综合水平限制。在飞机的制造过程中,企业对焊接技术的要求越来越高,对先进DR(数字射线)焊缝检测技术的需求也越来越迫切。

国内外进行了许多关于铝合金焊缝射线数字化检测方面的研究,主要集中在焊缝DR检测方面[1]。郭伟灿等[2]总结了铝合金管道焊缝缺陷底片的影像特征;蒋中印等[3]验证了射线DR技术在钢管焊缝检测中应用的可行性;郑世才等[4]详细介绍了数字射线检测技术及相关标准;肖辉[5]针对典型焊接缺陷的射线检测,开发了焊缝DR图像缺陷的自动检测与识别系统。丁无极等[6]得出管道焊缝在DR成像时影像的畸变规律。由国内焊缝数字化射线检测的相关研究报道可知,目前存在的主要问题是国内在DR检测规范、检测标准和验收规范等方面的不足。可借鉴的DR检测标准有NB/T 47013.11-2015 《承压设备无损检测 第11部分:X射线数字成像检测》 和GB/T 35388-2017 《无损检测X射线数字成像检测 检测方法》。对于铝合金熔化焊的DR检测,迫切需要专门的典型缺陷数字参考图像供评片人员使用。目前,ASTM E1648-15StandardReferenceRadiographsforExaminationofAluminumFusionWelds标准提供了铝熔焊焊缝检测的参考射线照相底片,而由于成像方式变化与分辨率等原因,还需要制作铝熔焊焊缝数字射线参考图像供检测人员参考。

笔者对铝合金搭接焊缝进行了DR检测,得到了典型的缺陷图像,并对缺陷进行了分类与增强显示。

1 铝合金焊缝的DR试验

DR试验设备为数字射线DR成像系统,其中X射线机为GE公司的ISOVOLT TITAN E320(最高管电压为320 kV,焦点尺寸为0.4 mm);平板探测器为PerkinElmer公司的XRD 0822,其闪烁体为碘化铯,探测器单元尺寸为200 μm×200 μm,成像矩阵为1 024×1 024,A/D(数字/模拟)信号转换器位数为16位。

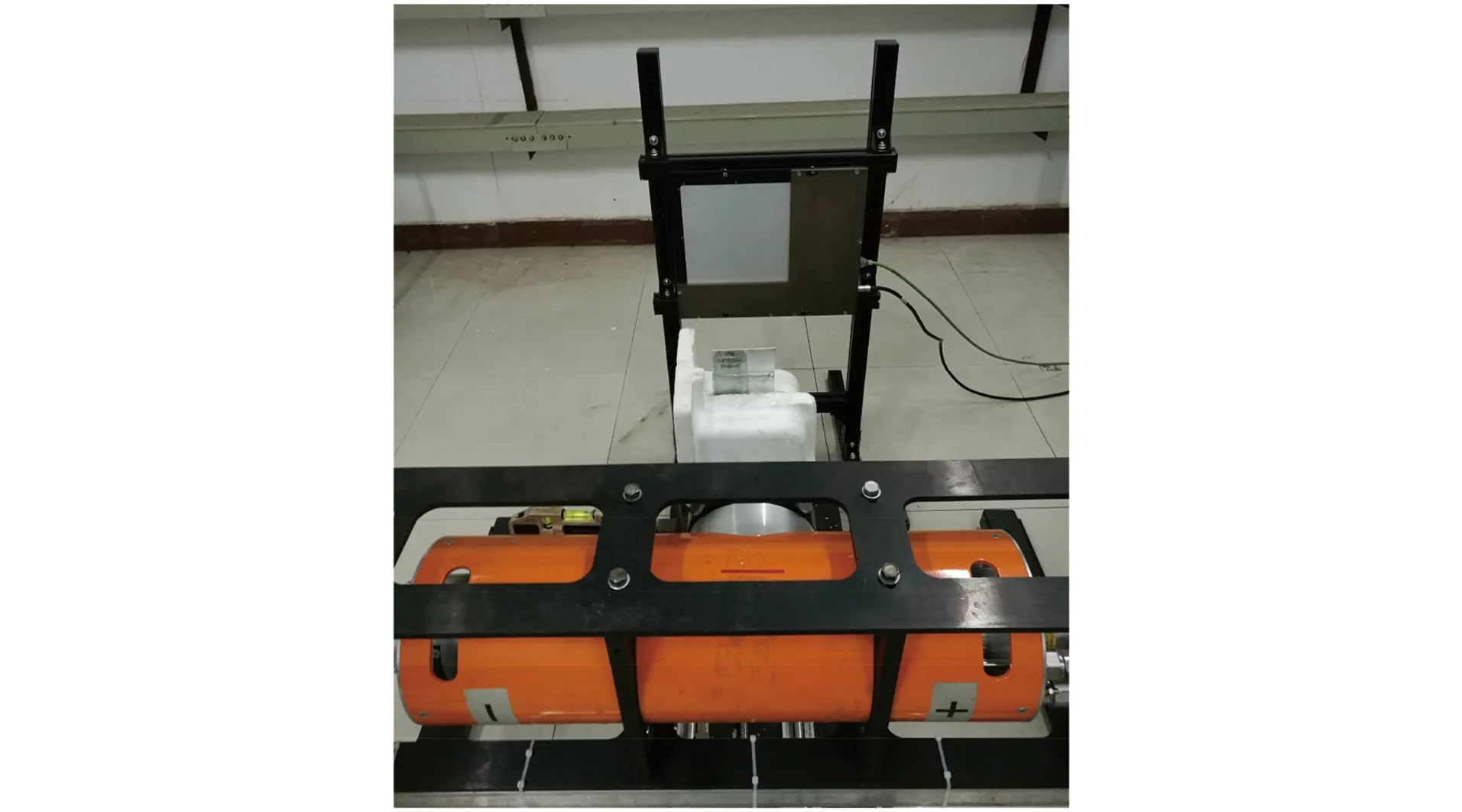

试验对象为铝合金搭接焊缝,焊接方法为手工钨极氩弧焊,焊接接头形式为搭接,板厚为2 mm,搭接区和焊缝区厚度为4 mm,检测时机为焊后24 h。铝合金焊接件外观如图1所示。

图1 铝合金焊接件外观

DR检测试验前,需要对平板探测器输出图像进行暗场校正、增益校正和坏像素校正,试验时焦距为900 mm,物距为450 mm,管电压为75 kV,管电流为5 mA,积分时间为350 ms,射线入射方向为90°,采集图像帧数为50帧,采集图像处理方式为多帧图像平均处理,照相等级为AB级,分辨率为100 μm。检测标准参考HB 5375—87《铝及铝合金熔焊质量检验》和NB/T 47013.11—2015,DR图像质量由丝型像质计灵敏度、不清晰度和信噪比3个指标决定,像质计灵敏度不低于15号丝,信噪比不低于225。铝合金焊缝DR检测现场如图2所示。

图2 铝合金焊缝DR检测现场

2 试验结果及分析

典型焊接缺陷有裂纹、夹杂、气孔、未焊透、未熔合等,为了与底片分析结果保持一致,缺陷图像按负片显示,但按原始采集图像进行图像灰度分析。

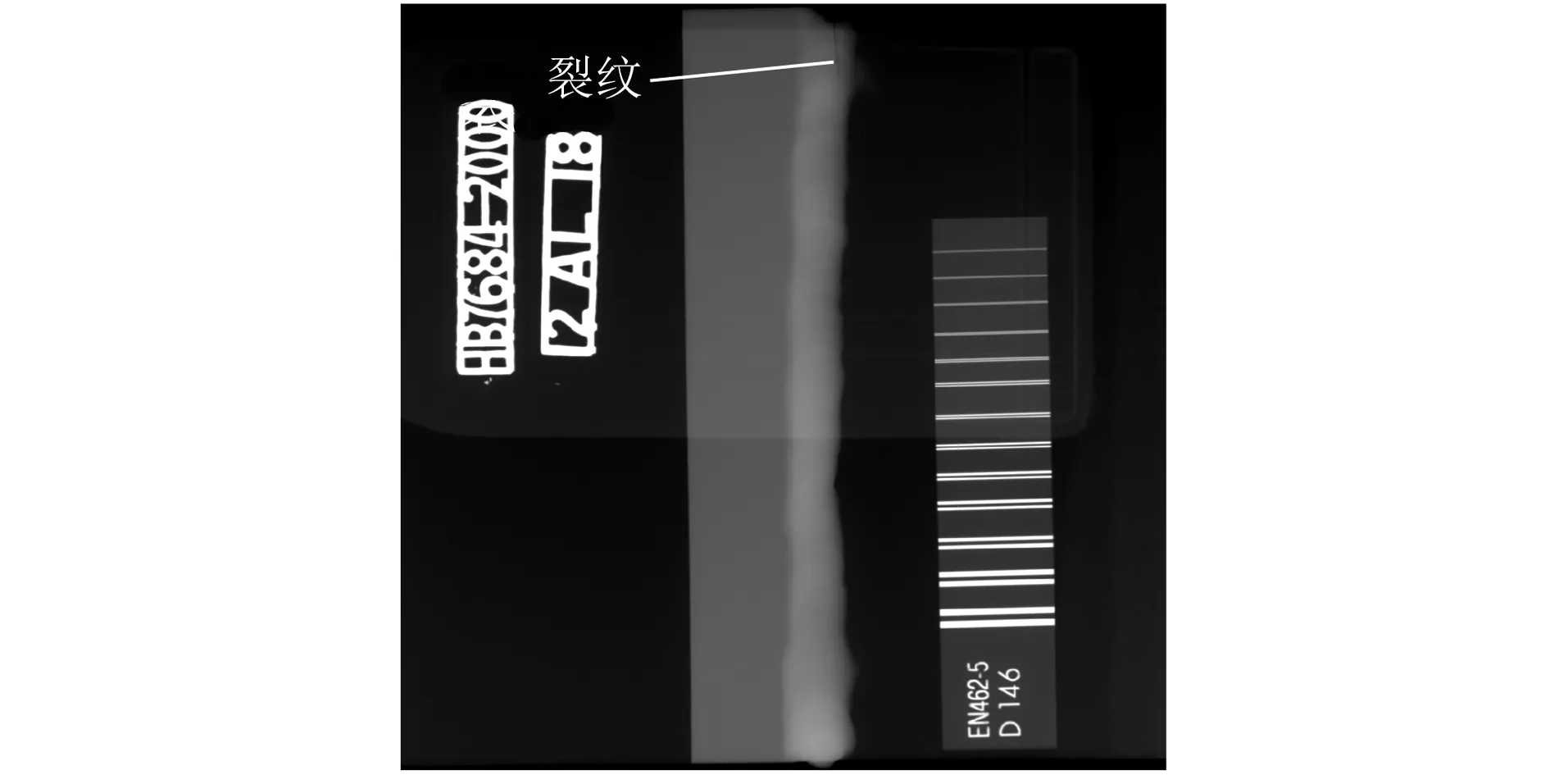

(1) 裂纹是材料局部断裂形成的缺陷,按发生条件和时机分为热裂纹、冷裂纹等。热裂纹是在焊缝金属凝固过程中,焊件由于焊缝凝固收缩而受到拉应力作用,最终形成的开裂一般是沿晶界开裂;冷裂纹是焊后冷却至较低温度下产生的,冷裂纹可能在焊后立即出现或延迟出现。研究表明,裂纹是面积型缺陷,对射线检测来说,裂纹是容易漏检的缺陷。裂纹缺陷数字图像特征是细长黑线,轮廓清晰,有锯齿,端部尖细并有延伸趋势,裂纹出现的位置可能在焊缝区和热影响区。图3为铝合金搭接焊缝DR图像中的裂纹缺陷图像。

图3 铝合金搭接焊缝DR图像中的裂纹缺陷图像

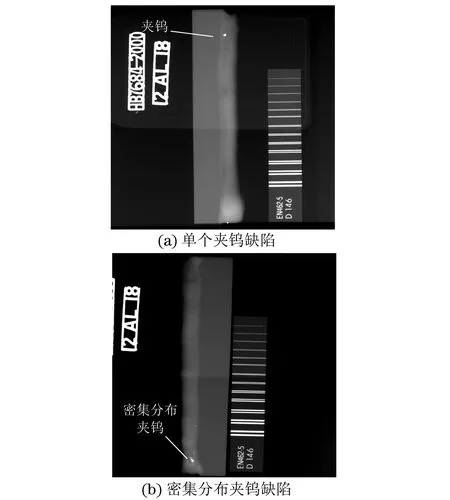

(2) 夹杂是焊缝金属中残留有外来固体物质所形成的缺陷,或由于来不及浮出而残存在焊缝内部的结晶。根据夹杂组织成分的不同可以分为金属夹杂(如夹钨)与非金属夹杂。夹杂缺陷数字图像的特征为形状不规则,因夹杂与焊缝金属不相溶,一般存在明显的射线强度衰减差异,边缘轮廓清晰。低密度夹杂数字图像的灰度高于周围区域的灰度,呈黑斑状(对应于底片影像)。夹钨的数字图像特征为灰度远低于周围区域的灰度,呈孤立点状和密集分布。铝合金搭接焊缝射线图像中的单个夹钨和密集分布夹钨缺陷的典型图像如图4所示。

图4 铝合金搭接焊缝DR图像中的单个夹钨和密集分布夹钨缺陷图像

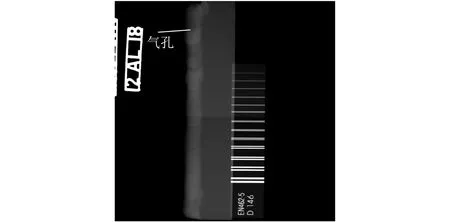

(3) 气孔是溶入焊缝金属而未在金属凝固前逸出的气体引起的空洞,根据气孔的数量可分为单个气孔和密集气孔。气孔缺陷的数字图像特征为轮廓圆滑,灰度大于周围区域灰度,影像清晰。铝合金搭接焊缝DR图像中的气孔缺陷图像如图5所示。

图5 铝合金搭接焊缝DR图像中的气孔缺陷图像

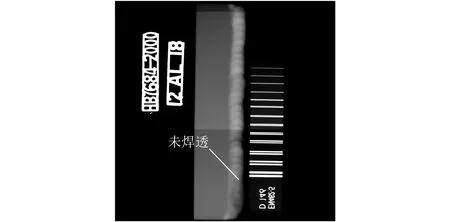

(4) 未焊透是母材金属之间没有熔化,焊缝金属没有进入接头的根部而造成的缺陷。未焊透缺陷的数字图像显示为笔直的细小黑线,处于焊缝影像中心,还可能是断续的黑线、偏离焊缝中心线的黑线。图6为铝合金搭接焊缝DR图像中的未焊透缺陷图像。

图6 铝合金搭接焊缝DR图像中的未焊透缺陷图像

(5) 未熔合是焊缝金属与母材金属或焊缝金属之间未完全熔化结合在一起引起的缺陷,其本质是一种虚焊,属于面积型缺陷。未熔合缺陷的数字图像呈直边状或弧形状,线条较粗,灰度高于周围区域,灰度淡而不均匀,与片状夹杂缺陷图像特征接近。铝合金搭接焊缝DR图像中未熔合缺陷图像如图7所示。

图7 铝合金搭接焊缝DR图像中的未熔合缺陷图像

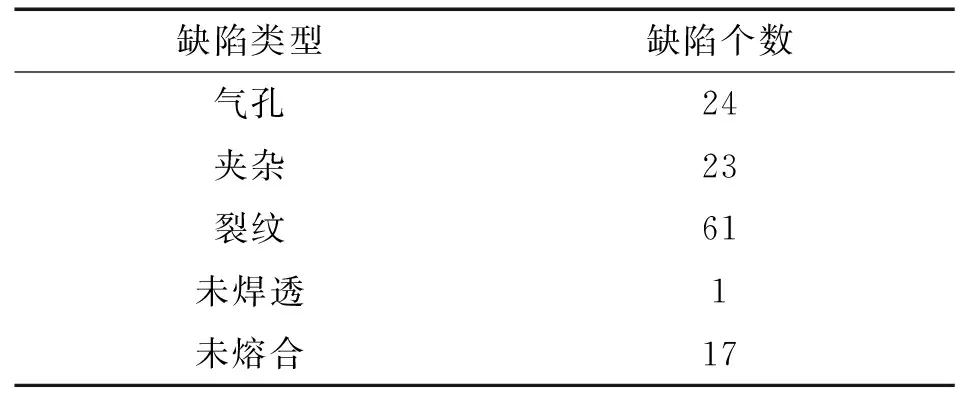

表1为对100件铝合金搭接焊接件进行DR成像检测的典型缺陷统计结果,结果表明,铝合金手工钨极氩弧焊中裂纹、气孔与夹杂缺陷的出现几率较高。

表1 典型缺陷统计结果

由于焊接接头上不允许存在裂纹、未焊透、未熔合等缺陷,表2为单个气孔、夹杂缺陷的进一步分类结果(厚度≥4 mm),分类依据标准HB 5375-87和缺陷的尺寸确定。

表2 允许存在的气孔、夹杂尺寸 mm

通过收集、整理铝合金搭接焊缝DR图像典型缺陷的图像和缺陷分类,形成了分辨率为100 μm的铝合金搭接焊缝典型缺陷数字参考图像库,可用于DR检测图像的对比评定。

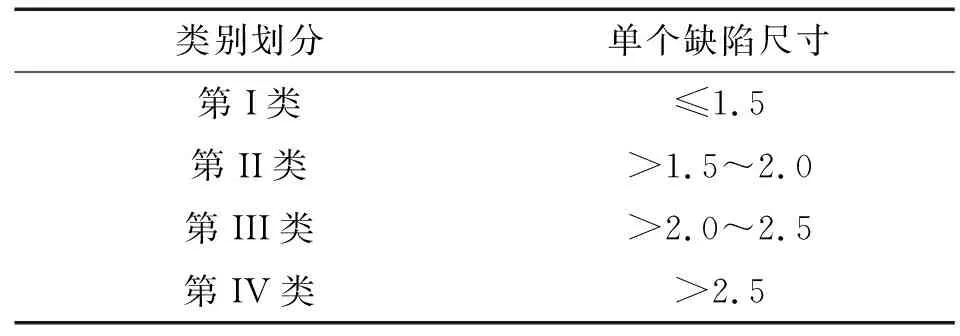

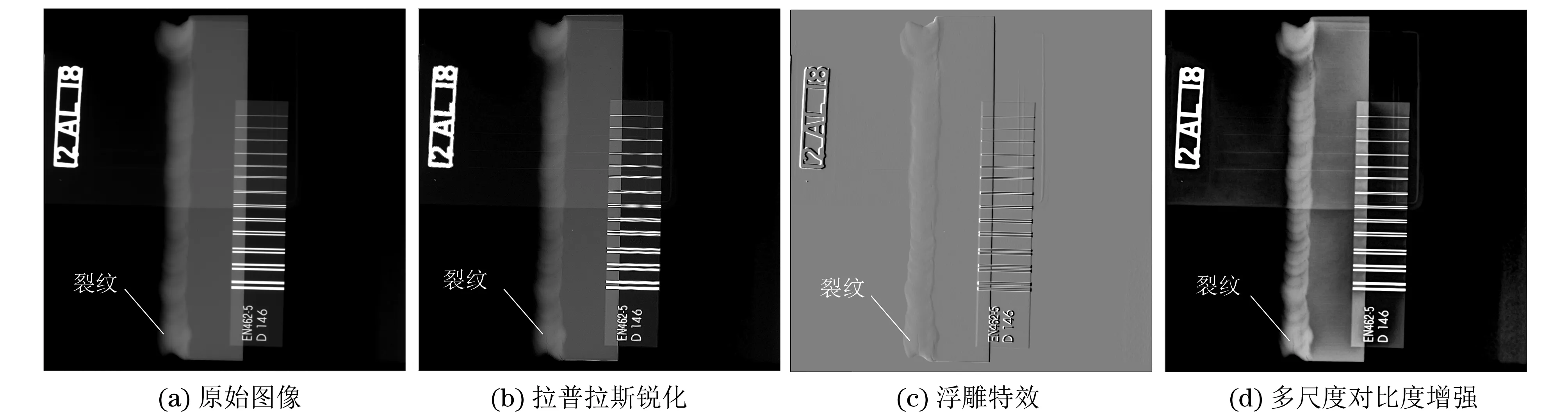

3 缺陷图像增强显示

由于DR图像的灰度范围为0~65 535,灰度分布范围大,而人眼对于灰度级别的响应较弱, 只能分辨十几到几十个灰度级,评定图像时对缺陷识别敏感程度低。为了满足人眼的视觉特性,提高发现缺陷识别的灵敏度,需要增强缺陷的显示效果。常用的缺陷增强显示方法有:拉普拉斯锐化、浮雕特效和多尺度对比度增强[7]等。

裂纹缺陷原始DR图像与增强显示后的图像如图8所示。图8(a)为原始图像,包含裂纹缺陷,但裂纹信号比较微弱;图8(b)为拉普拉斯锐化结果,与原始图像相比,其通过加强缺陷的边缘使缺陷显示更清晰;图8(c)为浮雕特效显示结果,由于裂纹近似沿垂直走向,浮雕特效方法选择Prewitt边缘增强算法(水平方向),与原始图像相比,通过凹凸质感突出缺陷位置;图8(d)为多尺度对比度增强结果,提高了缺陷与其他区域之间的对比度,使图像更加清晰,改善了缺陷区域的整体显示效果。试验结果表明,拉普拉斯锐化、浮雕特效和多尺度对比度增强的显示结果均能突出缺陷显示效果,更好地满足了人眼的视觉要求。

图8 裂纹缺陷原始DR图像与增强显示后的图像

4 结语

(1) 通过铝合金搭接焊缝X射线DR检测得到了裂纹、气孔、夹杂、未焊透、未熔合等典型缺陷的数字参考图像,同时进行了缺陷统计分析和缺陷类别划分,初步建立了分辨率为100 μm的铝合金搭接焊缝数字参考图像库。

(2) 通过DR图像增强显示方法,增强了缺陷显示效果,提高了人眼视觉效果。