含水室燃气-蒸汽弹射动力装置汽化机理研究*

2019-01-18胡晓磊李仁凤谢能刚刘庆运马大为

胡晓磊,李仁凤,谢能刚,刘庆运,马大为

(1.安徽工业大学 机械工程学院, 马鞍山 243002;2.郑州航空工业管理学院 航空工程学院,郑州 450046;3.南京理工大学 机械工程学院,南京 210094)

0 引言

国防科学技术信息化和科技化的快速发展,对常规兵器的精确打击和防御能力提出了更高要求。燃气-蒸汽弹射是在燃气弹射基础上发展而来,通过喷管喷出的燃气射流与冷却器中喷出的水介质进行热交换,形成低温燃气-蒸汽混合气体。混合后的气体进入发射筒,形成推力,将导弹弹出筒外。这种发射方式最早由Edqist提出,在美国、法国和俄罗斯等国水下发射武器中广泛应用[1-4]。

针对燃气-蒸汽弹射汽化机理研究,北京理工大学袁增凤[5]采用了相似方法研究燃气-蒸汽弹射的零维内弹道模型,并提出了高、低压相似准则。张士卫、倪火才、赵世平、陈庆贵等[6-9]在此基础上提出了冷却水汽化过程的4个阶段,并对4个阶段冷却水的汽化过程进行了改进。随着计算流体动力学计算方法的快速发展,研究学者开始采用数值模拟的方法研究汽化过程。Datta等[10]采用雾化理论,研究了液滴在旋转喷管内的直径和阻力系数的变化规律。Hou等[11]利用欧拉-拉格朗日方法,研究了多喷管工作时液滴的直径和重量变化规律。肖虎斌等[12]采用雾化理论研究了水下燃气-蒸汽弹射流场结构。芮守祯等[13]研究了离散水颗粒在流场内的分布规律。张江华等[14]研究了某火箭发动机平台水与燃气射流相间转化机理。刘伯伟等[15]采用Soave-Redlich-Kwong真实气体模型,对集中注水式燃气-蒸汽弹射过程水蒸汽的状态变化进行了数值研究。李仁凤等[16]和胡晓磊等[17]研究了无水室的燃气-蒸汽弹射装置的流场结构和载荷变化规律。由于水室与燃气弹射动力装置密切相关,因此有必要对含水室燃气-蒸汽弹射动力装置的汽化机理开展研究。

本文根据燃气与冷却水的相互作用机制,采用均质两相流模型和重整化群湍流模型以及动态分层网格技术,建立了含水室燃气-蒸汽弹射动力装置数值模型。在与实验数据对比验证的基础上,开展包含水室和导弹尾罩运动的燃气-蒸汽弹射动力装置汽化机理研究。

1 物理模型和计算方法

1.1 物理模型

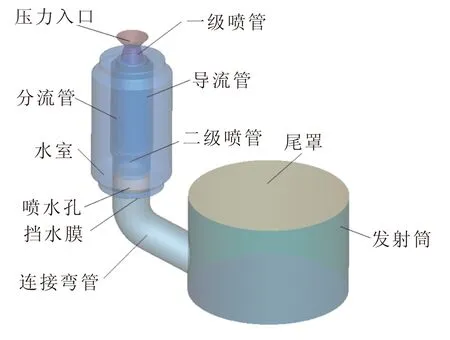

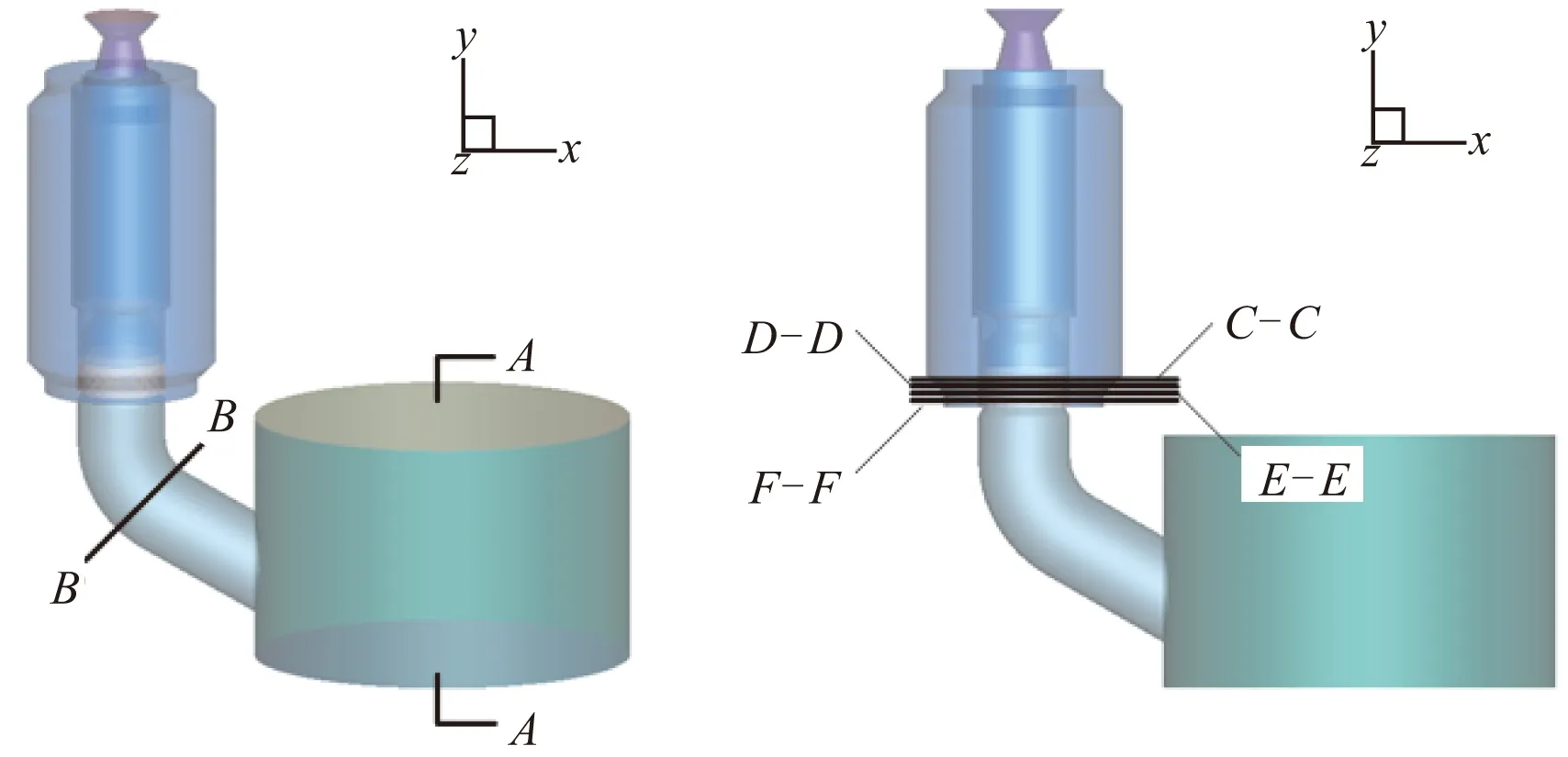

燃气-蒸汽弹射动力装置的结构见图1,该装置主要由一级喷管、二级喷管、水室、挡水膜、分流管、弯管、发射筒和尾罩组成。

图1 燃气-蒸汽弹射动力装置示意图

燃气由一级喷管喷入,部分燃气进入二级喷管,当挡水膜破裂后,挡水膜上的预加水和燃气一起进入弯管,另一部分燃气沿着分流管进入水室,挤压水室的冷却水进入二级喷管,并在二级喷管和弯管内与燃气混合进入发射筒并形成推力,推动导弹及尾罩运动。

1.2 数值模型

高温燃气在二级喷管内与水室冷却水发生激烈混合和掺混,为了准确模拟这一个过程,建立燃气与冷却水混合过程连续性方程:

(1)

(2)

根据水在不同温度下的状态,将水与燃气的混合过程分为两个阶段,即汽化过程和凝结过程。

在汽化过程中,其物理方程为

(3)

式中λ为松弛因子;αv为燃气的体积分数;T为燃气与冷却水混合物的温度;Tsat为冷却水在饱和时的温度;ρv为燃气的平均密度。

在凝结过程中,其物理方程为

(4)

1.3 动态网格分层法

燃气-蒸汽弹射过程中,导弹在轴线方向上受发射筒内燃气-蒸汽的推力、发射深度压力、重力和摩擦力等4个力。由牛顿第二定律可知导弹合外力为

F=Fgas-steam-Fp-Mg-Fm

(5)

Fp=ρghA

(6)

Fm=0.15Mg

(7)

式中Fgas-steam为燃气-蒸汽推力,N;Fp为某一发射深度下的压力,N;M为导弹的质量,kg;Fm为导弹与适配器之间的摩擦力,N ;ρ为海水的密度,为常数,本文取1025 kg/m3;g为重力加速度,本文取9.8 m/s2;h为发射深度,m;A为导弹的横截面积,m2。

在t时刻,尾罩上导弹的速度vt和位移lt分别为

vt=vt-Δt+(F/M)Δt

(8)

lt=lt-Δt+vt×Δt

(9)

采用六面体结构化网格,对燃气-蒸汽弹射流场进行网格划分,在尾罩的底部,每一层网格收缩和分裂遵循胡可定律,这种方法也叫动态网格分层法或弹簧光滑法,具体参见文献[18]。

1.4 边界条件

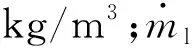

燃气-蒸汽弹射一级喷管采用压力入口边界条件,其压力变化如图2所示。燃气总温为3200 K,导弹在水下50 m发射,发射筒内初始压力为0.6 MPa,温度为290 K。由于弯管和发射筒内燃气与冷却水强烈混合,存在旋流,因此采用重整化群湍流模型[19-20]。

图2 一级喷管压力曲线

2 数值方法可靠性验证

2.1 数值方法验证

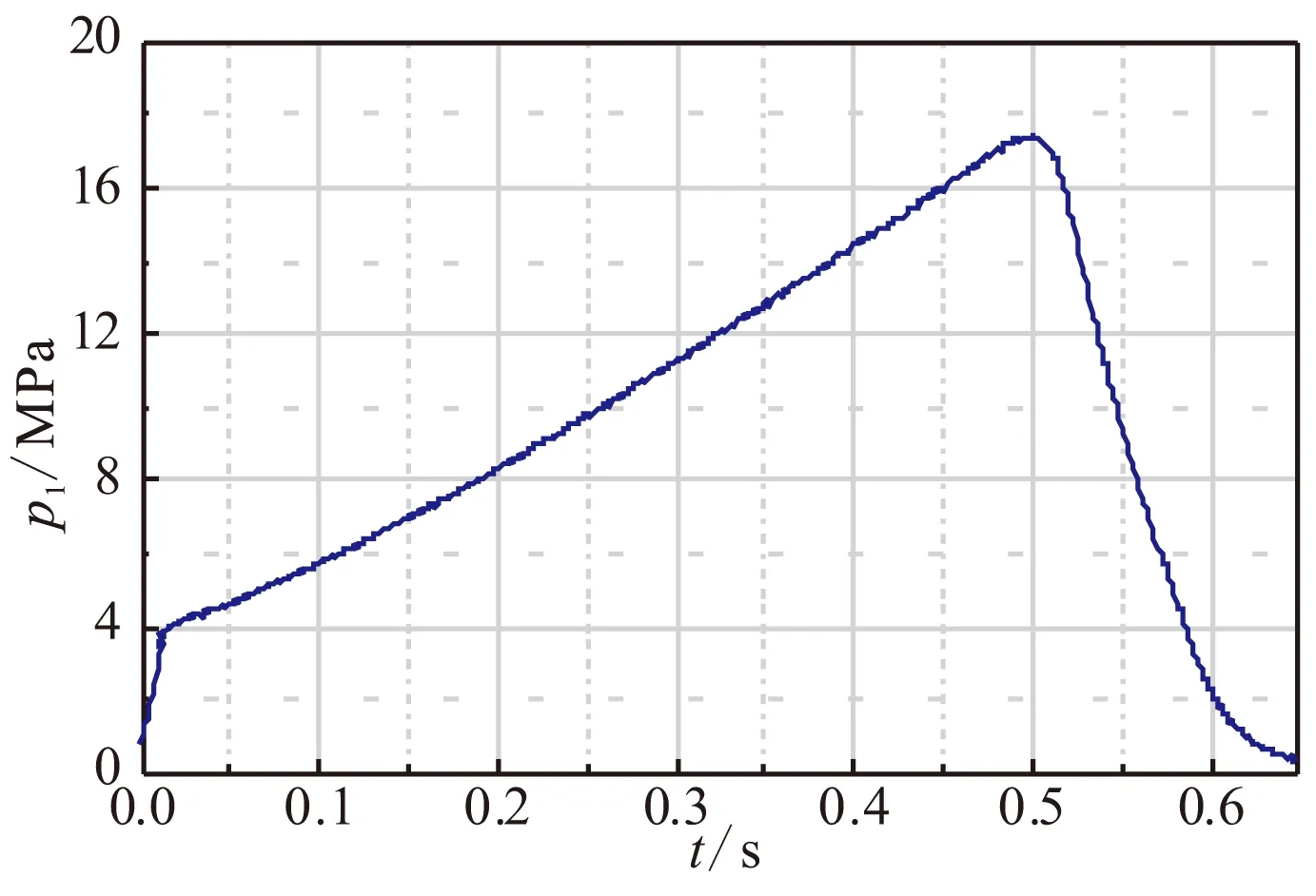

为验证数值方法的可靠性,采用文中建立的数值模型,对文献[21]中固体火箭发动机尾焰喷水实验的1/4模型进行数值仿真,结果见图3。

(a)数值仿真温度云图

(b)实验图片

从图3(a)数值仿真的温度场云图和图3(b)实验捕捉的波系结果可看出,两者具有相同的波系结构,即一个明显的膨胀波和一段细长尾焰。由此可见,本文所建立的数值方法可用于燃气-蒸汽弹射动力装置中燃气与水的汽化机理分析。

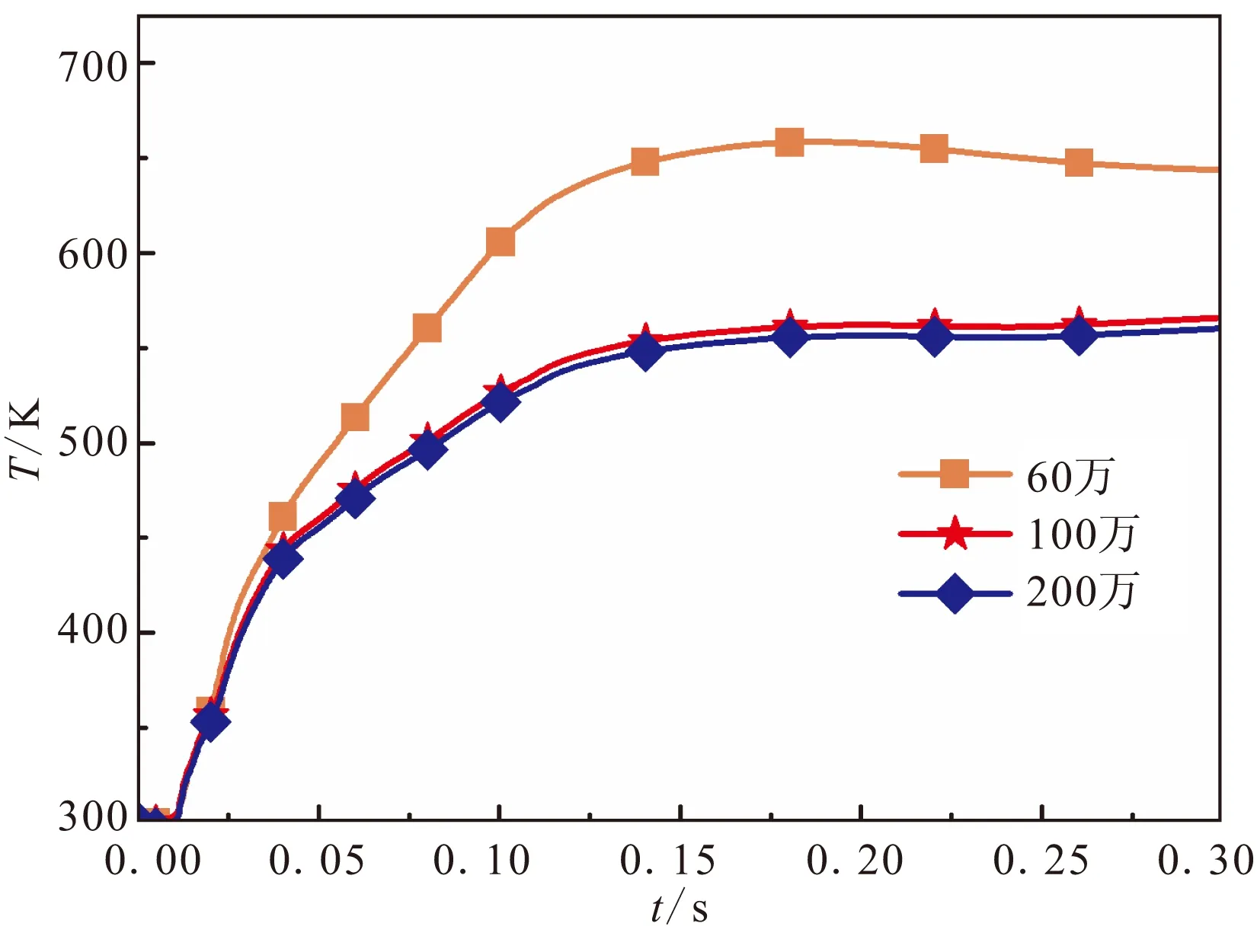

2.2 网格无关性验证

网格密度是影响流场数值计算的一个重要因素,特别是针对复杂的工程问题,网格数量的多少直接关系着计算结果的经济性和精确性。因此,开展网格密度无关性检验,对计算效率和准确性具有重要意义。为此,分别建立初始网格数为60万、100万和200万三种网格密度下的燃气-蒸汽弹射网格模型。由于发射筒内的平均压力直接影响到导弹弹射的流场结构和导弹运动参数,因此选择发射筒内的平均压力曲线为评价网格质量的标准。

图4为三种网格情况下发射筒内的平均压力曲线。从图4可看出,在网格数为100万和200万时,发射筒内的平均压力曲线几乎没有变化。而当网格数为60万时,发射筒内平均压力曲线与100万和200万相差较大。从计算经济性和计算精度两方面考虑,本文选择100万网格分析含水室的燃气-蒸汽弹射动力装置汽化机理。

图4 不同网格密度下平均压力曲线

3 结果分析

为了研究燃气蒸汽弹射动力装置水室的汽化机理,首先对要分析的截面进行说明,见图5。

图5中,截面A-A、B-B、C-C、D-D和E-E分别为本文要研究的5个截面。其中,A-A截面为燃气-蒸汽弹射动力装置模型的z=0对称截面,B-B截面为连接弯管45°斜切面,C-C、D-D、E-E和F-F截面分别为沿着y轴负方向四排喷水孔的中心截面。

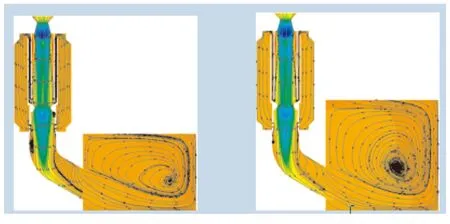

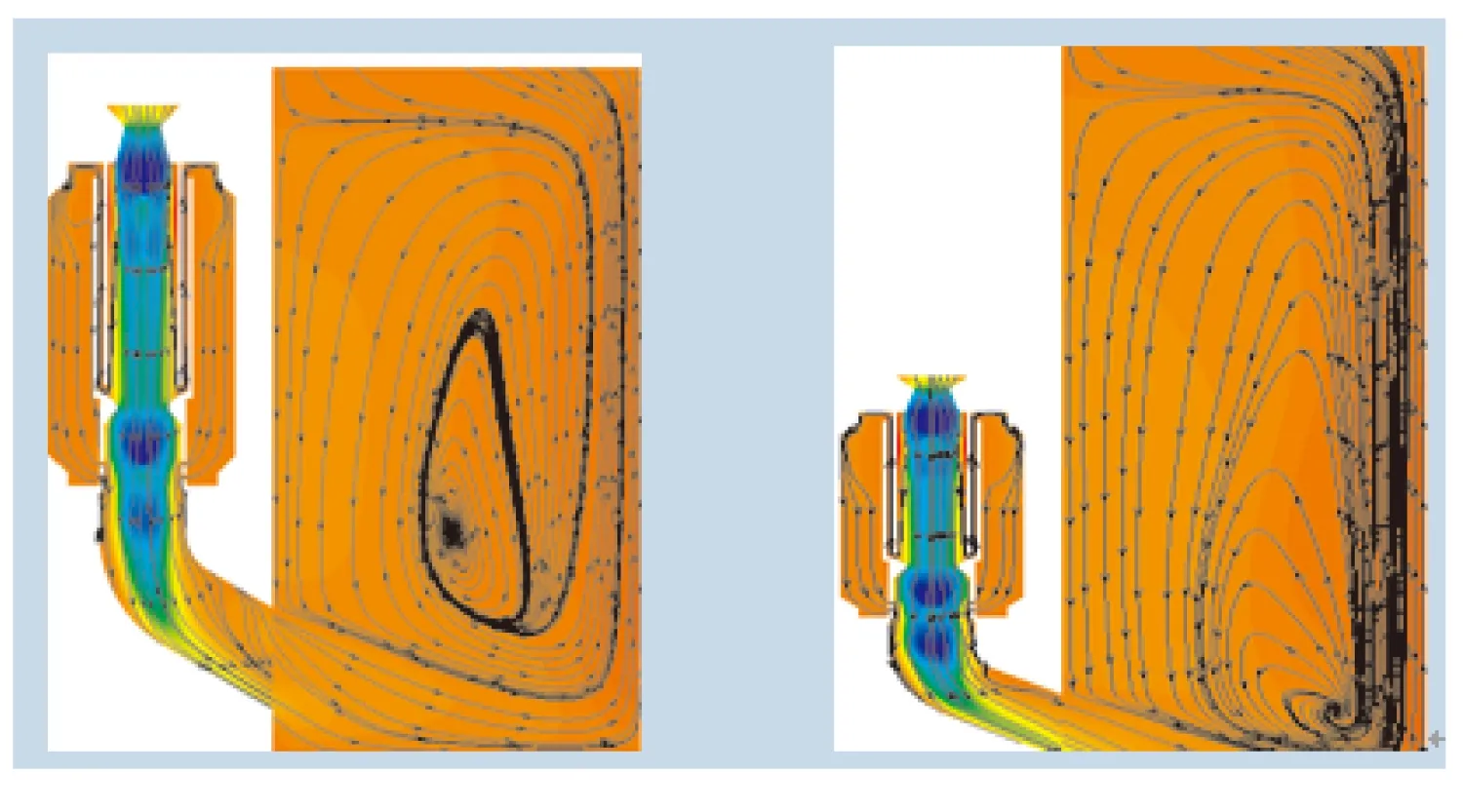

图6为计算得到的不同时刻A-A截面流线图。由图6可知,燃气-蒸汽弹射动力装置工作过程中,燃烧室产生的部分燃气直接通过二级喷管进入发射筒内,另一部分燃气在合适的一二级喷管配比关系下,通过分流管进入水室挤压冷却水,使得水室冷却水从喷水孔喷入二级喷管中,并与主射流接触汽化。由图6可见,混合后的燃气-蒸汽介质进入发射筒内,混合气体主要沿着筒外侧壁面向上运动,在与导弹尾罩接触后,沿着尾罩和发射筒内侧壁面运动,最后与弯管中流入的燃气-蒸汽再次混合,在发射筒内形成一个大的漩涡结构。

图5 观测截面示意图

(a) 0.08 s (b) 0.14 s

(c) 0.22 s (d) 0.30 s

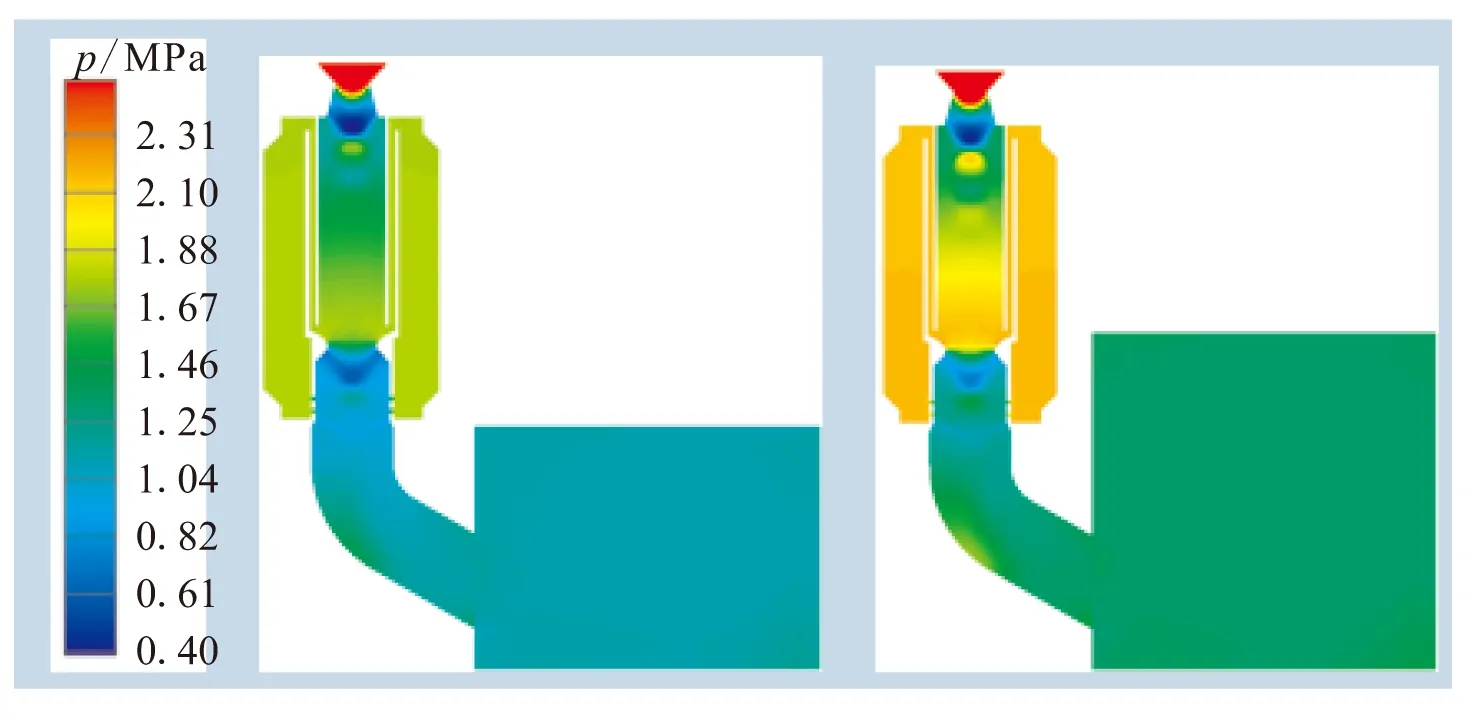

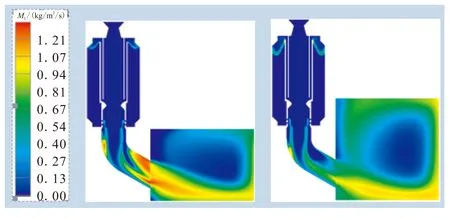

图7和图8分别为弹射过程中不同时刻燃气-蒸汽弹射动力装置内压力和温度云图。由图7可知,不同时刻燃气-蒸汽动力装置水室与喷水孔出口处形成了明显的压力差,而且水室的压力一直高于二级喷管内的压力。这样形成的压力差可保证发射过程水室正常工作。从压力云图还可看出,发射过程中,整个发射筒内的压力均匀分布,约为1.25 MPa,弯管外侧由于正对燃气-蒸汽主射流的冲击,使得该处的压力大于内侧。由温度云图可知,燃气在冷却水的汽化吸热作用下达到了降温的目的。整个发射筒内的温度数值比一级喷管喷入的燃气总温3200 K低2400 K左右,发射筒内温度数值在800 K以下,比一级喷管总温降低了75%。

(a) 0.08 s (b) 0.14 s

(a) 0.08 s (b) 0.14 s

(c) 0.22 s (d) 0.30 s

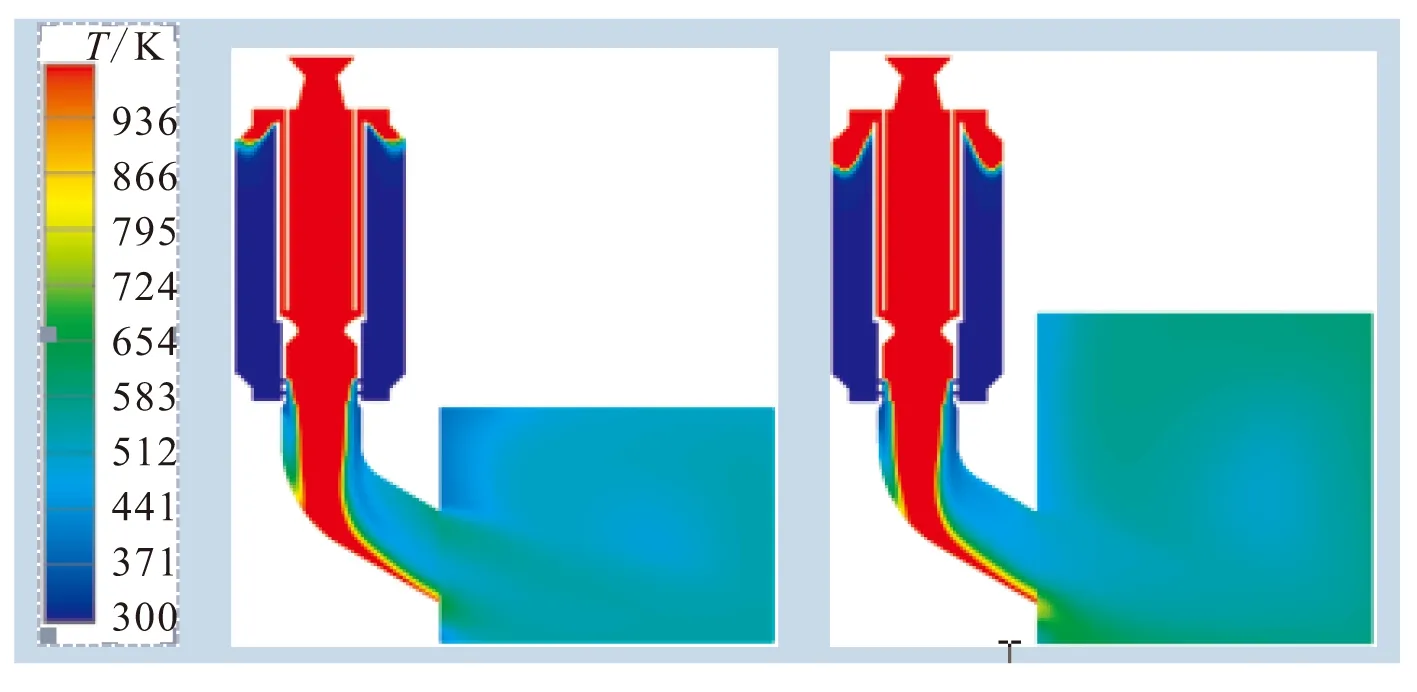

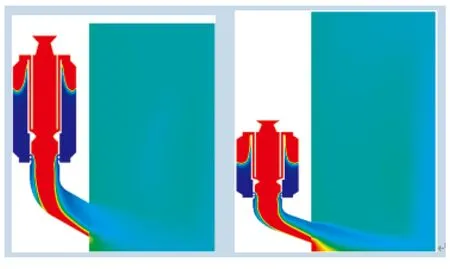

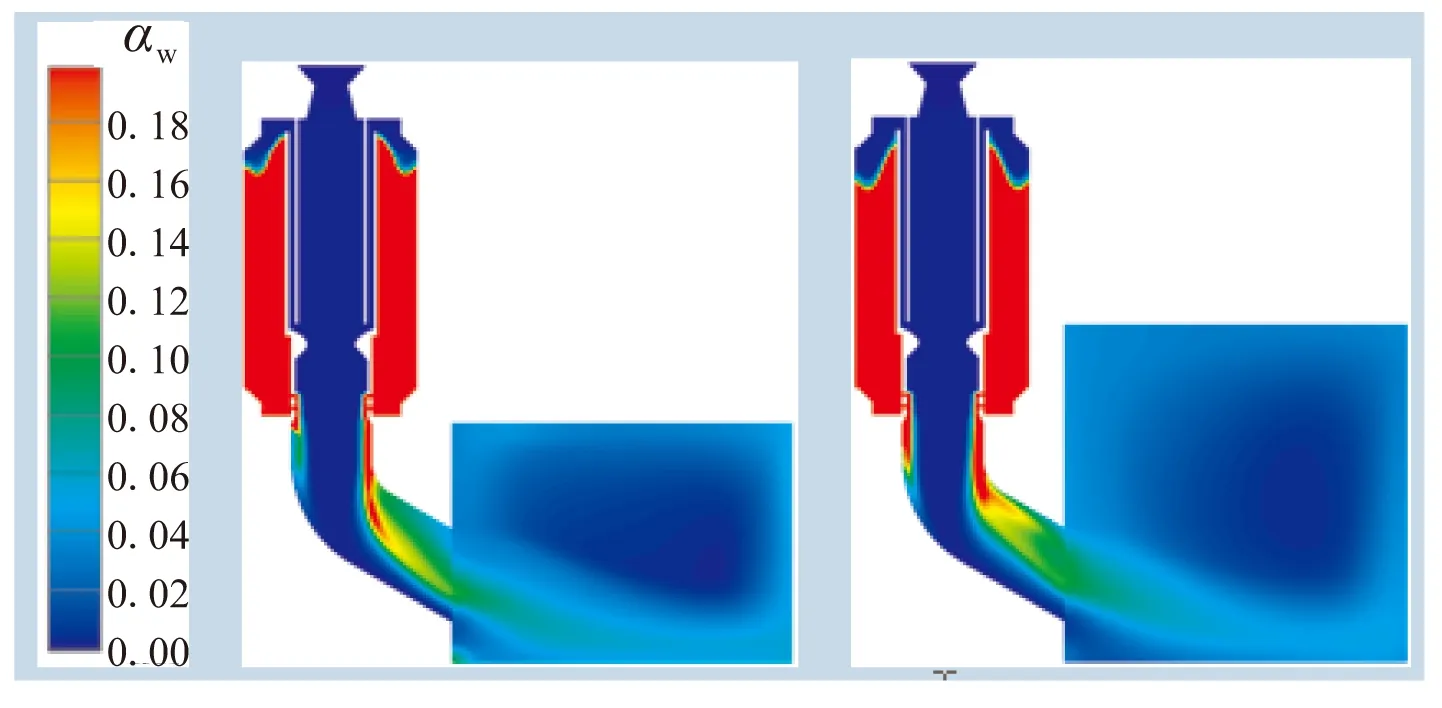

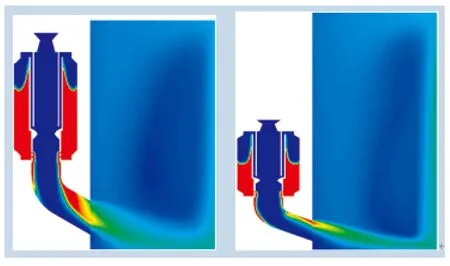

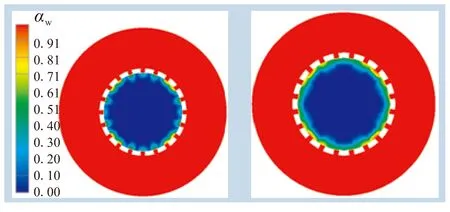

图9和图10分别为不同时刻A-A截面冷却水体积分数云图和水-气质量转换云图。由图可知,随着时间的增加,水室中的冷却水总质量逐渐减少,发射筒内的冷却水质量逐渐增加。从图9可看出,冷却水从喷水孔喷出后,由二级喷管进入弯管。在弯管内侧的冷却水一部分与燃气接触汽化成水蒸气流入发射筒内,另一部分冷却水由于未完全与燃气接触汽化,直接进入筒内跟随混合气体沿着发射筒壁面运动。弯管外侧壁面附近的冷却水由于燃气主射流的限制,被挤压在主射流与壁面边界处形成一个小涡结构,如图6所示。随着水动能的增大,小涡结构逐渐消失,冷却水开始沿着弯管外侧边界流动。

(a) 0.08 s (b) 0.14 s

(c) 0.22 s (d) 0.30 s

(a) 0.08 s (b) 0.14 s

(c) 0.22 s (d) 0.30 s

从燃气-蒸汽弹射动力装置内冷却水的汽化区域可看出,冷却水的汽化过程存在两种规律。第一,在注水室中,冷却水与燃气的汽化区域主要发生在水室上方的燃气与水挤压接触位置。这是由于高温燃气与低温冷却水接触时,在冷却水界面的上方发生能量的转换,产生汽化现象。第二,未参与汽化的冷却水存在“附着”现象,即水室未汽化的冷却水“附着”在分流管内壁面上,弯管内未汽化的冷却水“附着”在弯管内壁上。根据图6燃气进入分流管流线图可知,水室内未汽化的冷却水附着在水室内壁面上是由于绕过分流管顶部的燃气沿着水室外壁面挤压冷却水。当燃气达到水室内壁面时,受水分子内聚力的影响,使得水分子粘附在弯管壁面处。因此,水室未汽化的冷却水“附着”在内壁面。而弯管内未汽化的冷却水“附着”在弯管内壁面处是由于初始状态下,二级喷管处存在一定量的冷却水置于挡水膜上。当挡水膜被高温高速的燃气流冲破后,冷却水进入弯管中。由于燃气流核心区域速度最快,受惯性影响,挡水膜上方的冷却水附着在弯管壁面处。

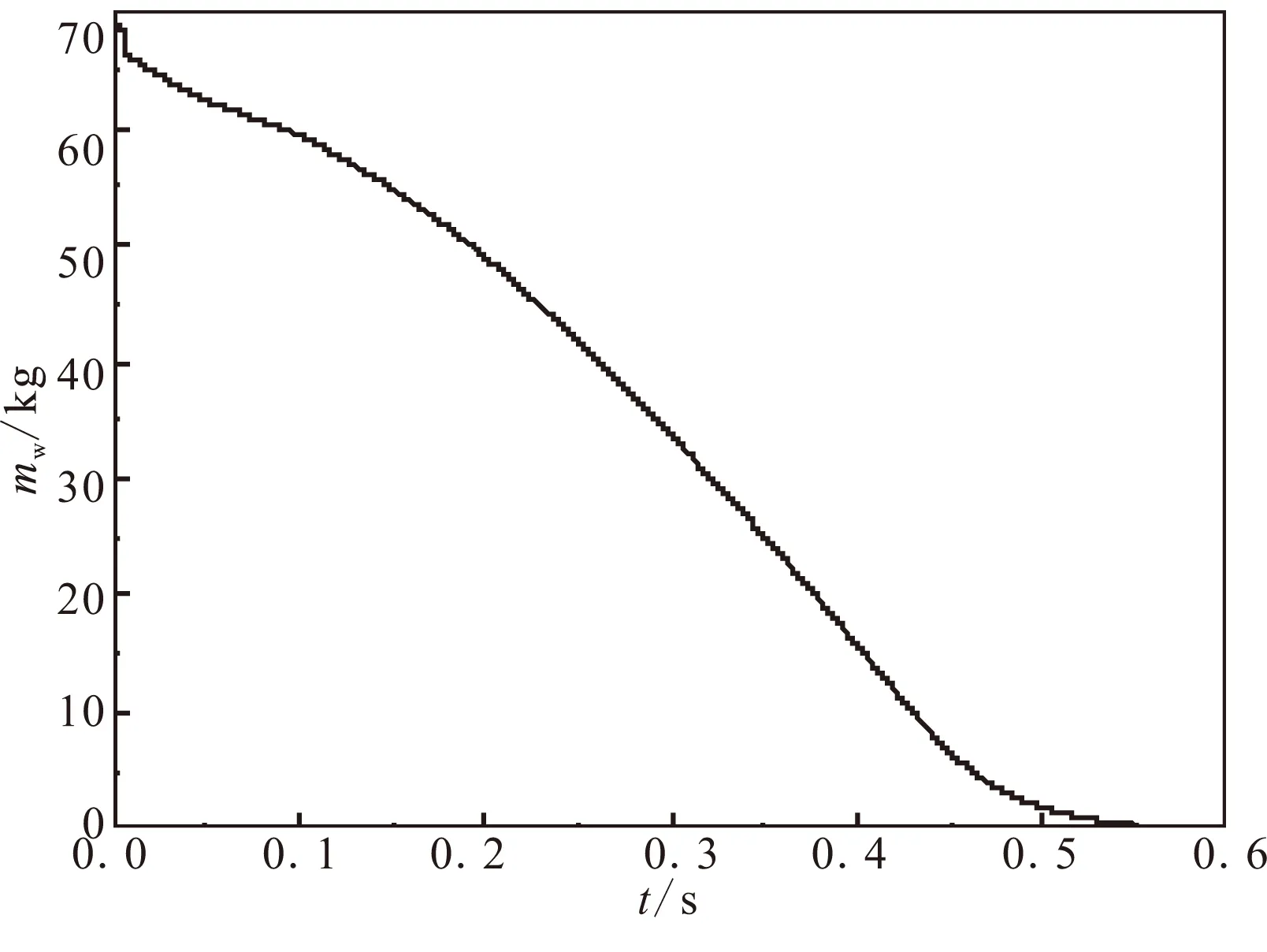

图11为弹射过程燃气-蒸汽弹射动力装置水室和二级喷管处冷却水质量变化曲线。由图11可知,水室内的冷却水和二级喷管内的冷却水共计68 kg。从图中可看出,在t=0.02 s时刻,弹射动力装置内冷却水的总质量急剧下降。这是由于在燃气压力的作用下,二级喷管处的挡水膜破裂,水室和二级喷管内的冷却水快速进入弯管,冷却水的质量约减少了4 kg。在0.02~0.45 s,水室和二级喷管处的冷却水质量变化曲线呈线性减小。结合图2可看出,这段时间内一级喷管处燃气压力呈线性增加,水室冷却水受燃气压力的影响,也相应的呈线性变化。虽然这段时间内燃气与冷却水之间存在汽化过程,但从冷却水的总质量变化曲线可看出,冷却水的变化规律主要由燃气压力影响。从图11还可看出,在t=0.55 s时刻,水室和二级喷管处几乎不存在冷却水。从以上分析可看出,水室和二级喷管内冷却水的变化规律与燃气压力变化密切相关。

图11 冷却水总质量变化

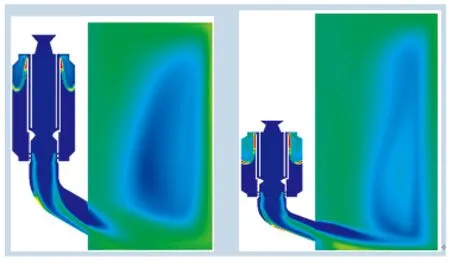

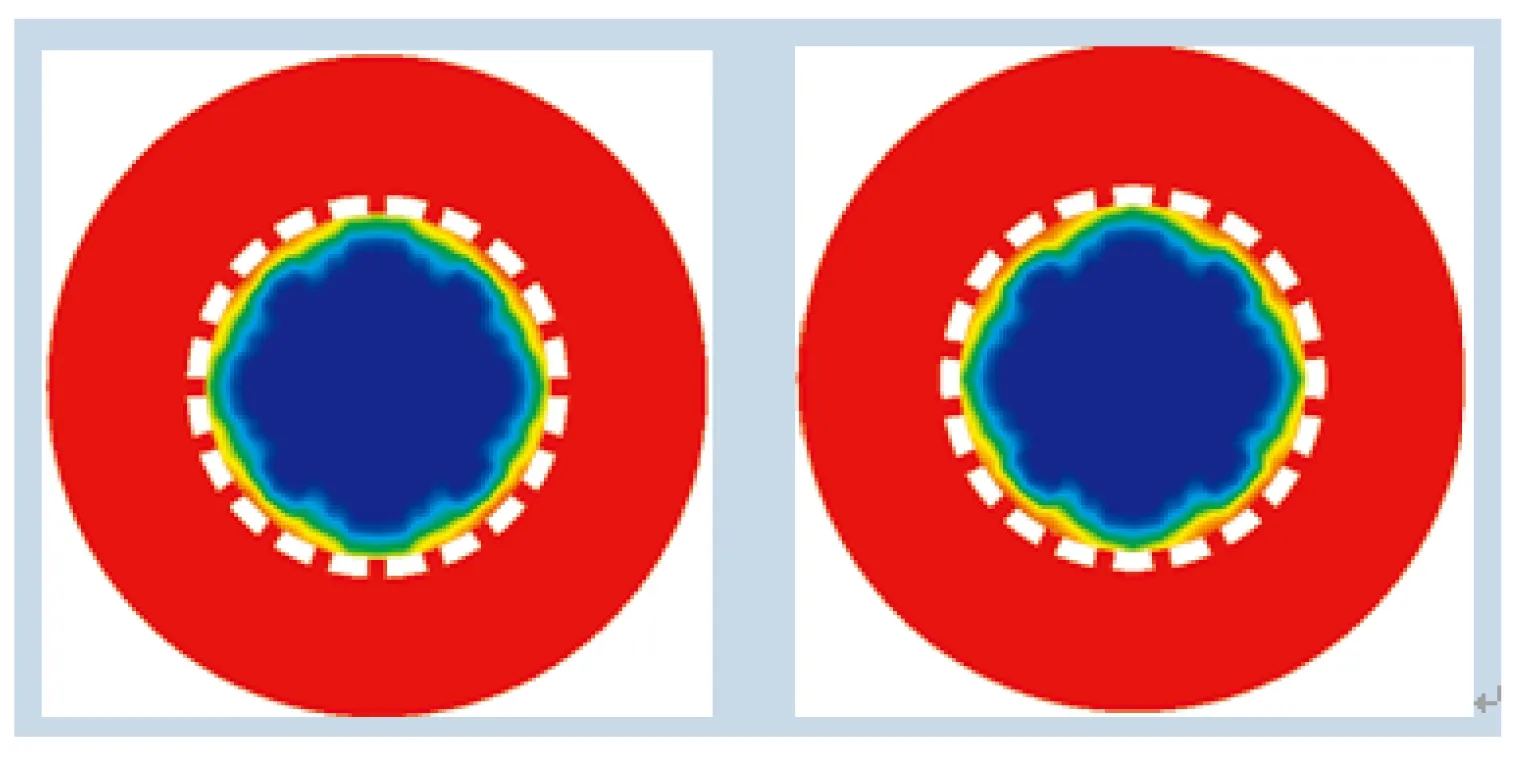

图12为t=0.08 s时刻四排喷水孔中心截面冷却水体积分数云图。从图12可看出,从最上面的C-C截面喷水孔到最底部的F-F截面喷水孔,二级喷管内的冷却水质量逐渐增加。从图12(a)中C-C截面可看出,在两个喷水孔出口之间的区域,仍有一些区域未被冷却水占据,而在最底部的F-F截面,靠近二级喷管内壁面 处均存在冷却水。从前面水室冷却水“附着”现象可知,由于上游喷水口喷出的水未完全汽化,在向下流动的过程中,大量的水分子受内聚力的影响,附着在下游的壁面处,产生下游的喷水孔外冷却水附着区域逐渐增加的现象。

(a)C-C (b)D-D

(c)E-E (d)F-F

4 结论

(1)导弹弹射过程中,燃气-蒸汽弹射动力装置内燃气与冷却水的汽化过程主要发生在燃气与冷却水的接触面上。

(2)导弹弹射过程中,水室和弯管内存在冷却水“附着”现象。水室的未汽化的冷却水“附着”在水室的内壁面处,弯管内的未汽化的冷却水“附着”在弯管内壁处。

(3)受内聚力的影响,下游喷水孔外冷却水的附着区域逐渐扩大。

(4)在导弹弹射过程中,水室和二级喷管内冷却水的变化规律与燃气压力变化密切相关。