C/C-SiC防热材料快速制备及其性能研究真*

2019-01-18王坤杰张小会吴小军王玲玲

王坤杰,张小会,吴小军,姜 韬,王玲玲,张 波

(西安航天复合材料研究所,西安 710025)

0 引言

连续炭纤维增韧补强炭化硅复合材料(C/C-SiC)是继炭/炭(C/C)之后,近十余年来发展迅速的一种新型陶瓷基热结构材料。具有耐高温、低密度、高强度、高韧性及优异的抗氧化和耐烧蚀性能,作为2000 ℃以下结构/防热一体材料,在航天飞行器外防热、冲压发动机燃烧室内防热领域具有广阔的应用前景[1-2]。

C/C-SiC防热复合材料的主要制备方法有化学气相渗(CVI)、先驱体浸渍裂解(PIP)和反应熔渗(LSI)工艺。CVI工艺是直接在炭纤维预制体中引入SiC基体制备防热材料,该工艺引入的SiC基体化学计量比高,工艺损伤小,制备的材料热机械性能优异,是制备防热材料的较佳方法。但CVI方法工艺效率低,导致材料的制造周期长、造价昂贵,因此在防热材料领域未获得广泛应用[3]。PIP和LSI工艺是提高C/C复合材料抗氧化性能的基体改性方法,即在密度为1.3~1.5 g/cm3的C/C多孔体中,利用聚炭硅烷(PCS)先驱体浸渍裂解或液Si与炭基体的反应生成抗氧化性能好的SiC,获得C/C-SiC复合材料。PIP工艺制备的C/C-SiC材料,很好地满足了2000 ℃以下防热材料长时间承载、抗氧化和耐烧蚀的多重需求,已在冲压发动机燃烧室领域获得广泛应用[4-5]。但由于PIP工艺采用的聚炭硅烷(PCS)先驱体造价高昂,因此在工业批量制造中仍然面临成本高的瓶颈问题。相比PIP工艺,利用液Si与炭基体原位反应制备C/C-SiC材料的LSI工艺,其周期可缩短60%以上,制造成本大幅降低,已在军用飞机、高级轿车、高速列车刹车盘等高性能制动领域中推广应用[6-7]。但现有LSI工艺制备的C/C-SiC材料密度(2.2~2.4 g/cm3)高、孔隙率(1%~2%)低,且存在过量的液相Si对炭纤维的浸蚀损伤,使制备的C/C-SiC材料脆性大、机械性能偏低,难以满足防热材料的使用要求[8-9]。

近年来,美国、德国等相继在防热C/C-SiC材料低成本制备研究领域取得了显著进展,通过LSI工艺制造的C/C-SiC防热材料已成功用作X-43A、X-37B、HyFly 等高超声速飞行器的头锥/襟翼、超燃冲压发动机的燃烧室等热端部件[10-11]。然而,有关防热材料LSI工艺方法鲜见报道。因此,有必要开展防热C/C-SiC材料LSI快速制造工艺研究工作,开发满足防热材料性能要求的低成本C/C-SiC材料,推动国内航天材料制造水平的发展。

C/C多孔体是反应熔渗C/C-SiC复合材料的骨架体,其密度水平以及孔隙率对反应熔渗行为和C/C-SiC材料的性能有直接影响。本研究拟采用CVI与树脂浸渍炭化(PIC)工艺制备增强-吸Si两种功能基体的C/C多孔体,其中CVI热解炭的主要作用是保护炭纤维、固化预制体骨架,使C/C多孔体获得优异的机械性能;树脂炭为反应基体,主要作用是与液Si发生反生成SiC。对C/C多孔体反应熔渗工艺适应性以及制备的C/C-SiC防热材料的弯曲、构件整体承压和氧乙炔烧蚀性能进行了研究。

1 实验

1.1 材料制备

炭纤维针刺预制体,体积密度为0.43~0.47 g/cm3,西安航天复合材料研究所;以丙烯为炭源气体,在900~950 ℃、3~6 kPa条件下对针刺预制体进行CVI增密,制备密度为1.05~1.25 g/cm3的多孔C/C复合材料;以残炭值为55%~60%的糠酮树脂为先驱体,对C/C复合材料进行PIC增密,使C/C多孔材料的密度达到1.35~1.45 g/cm3;采用LSI工艺,在1600~1650 ℃、1~100 Pa条件下,对C/C多孔体进行硅化,得到C/C-SiC复合材料。

1.2 氧-乙炔烧蚀试验

采用氧乙炔烧蚀测试C/C-SiC材料长时间抗氧化及烧蚀行为,氧乙炔枪口到试样表面中心距离为20 mm,氧气流量与乙炔流量比2∶1,烧蚀时间为300 s。烧蚀实验前后,分别用千分表和电子天平测试试样的烧蚀中心厚度与质量,线烧蚀率和质量烧蚀率分别按照式(1)和式(2)计算:

(1)

(2)

式中Rl和Rm分别为线烧蚀率和质量烧蚀率;l0和lt分别为烧蚀前后中心厚度;m0和mt分别是烧蚀前后试样质量;t为烧蚀时间。

1.3 弯曲性能测试及微结构分析

采用Instronl105 型电子万能试验机,以三点弯曲法测定C/C-SiC材料的弯曲性能,跨距为40 mm,试样尺寸55 mm×10 mm×4 mm,压头加载速率为1.0 mm/min。采用光学显微镜和扫面电子显微镜观察材料的微观组织结构,采用阿基米德排水法测试材料的开孔率和密度。

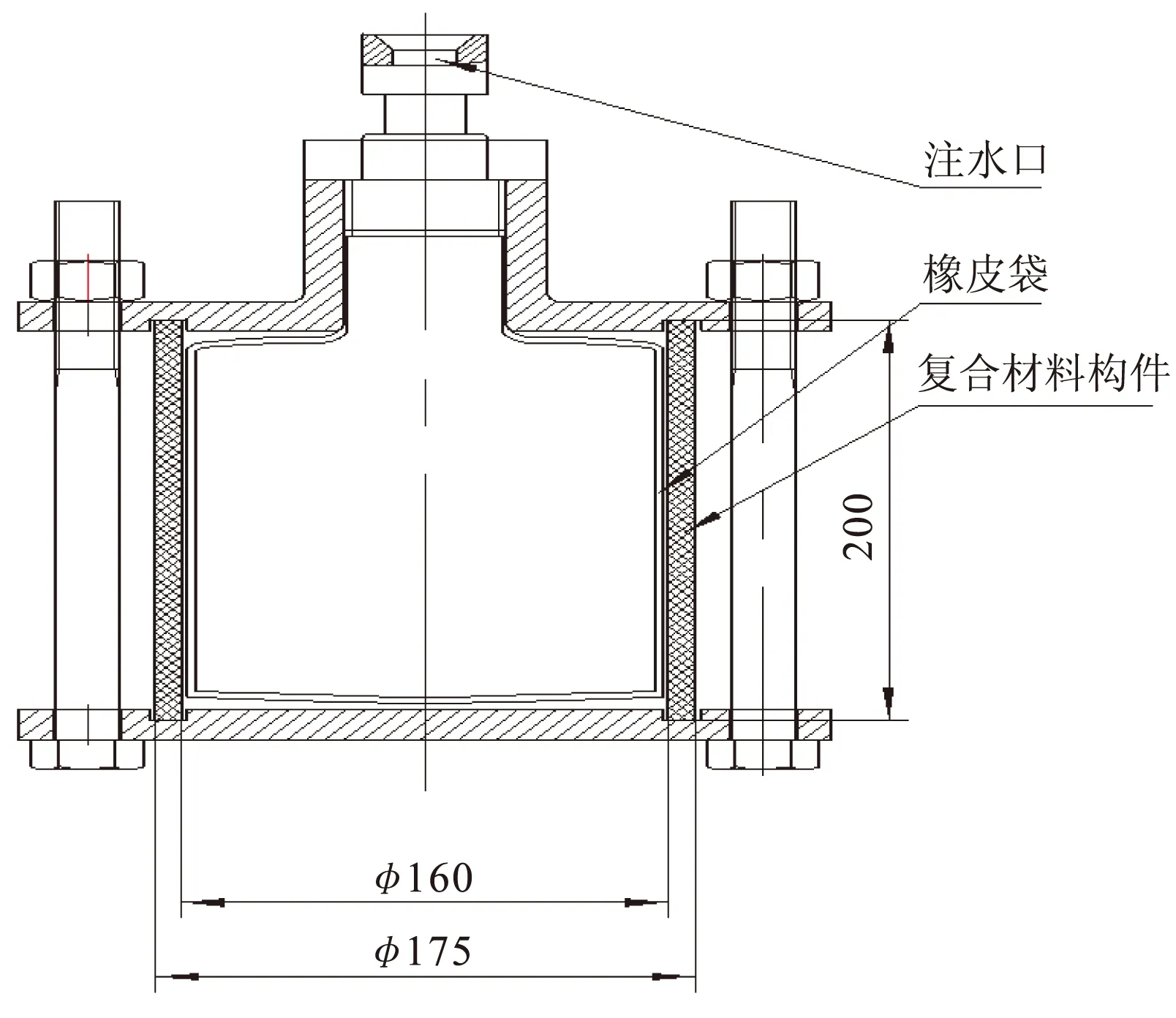

1.4 燃烧室C/C-SiC缩比构件水压爆破试验

对制备的薄壁筒形C/C-SiC燃烧室缩比构件(D外=175 mm,D内=160 mm,H高度=200 mm)进行水压检测,考核其整体承压性能。水压试验装配示意图见图1,从注水口持续注水使橡皮袋内压不断增加,直到水压环爆破为止。

2 结果及讨论

2.1 防热C/C-SiC材料成型工艺分析

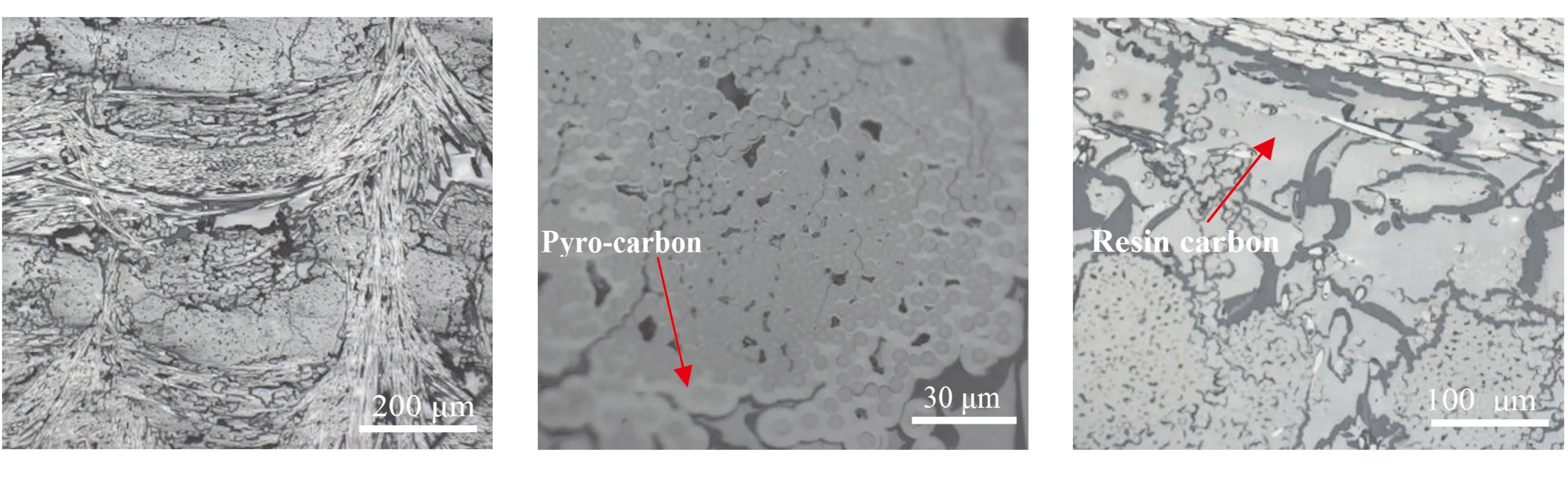

图2为CVI+PIC工艺制备C/C多孔体的微观形貌。可知,炭纤维束内小孔孔隙由CVI热解炭完全致密,纤维束间的大孔孔隙主要由PIC树脂炭填充,孔壁上有少量CVI热解炭。制备的热解炭-树脂炭双元基C/C多孔体的密度为1.39 g/cm3,其排水法孔隙率为18.5%,依据PIC前后材料密度变化计算出C/C多孔体树脂炭的体积含量为10%,在此基础上,可估算出热解炭含量。C/C多孔体的密度、孔隙率及基体炭含量见表1。由于SiC的摩尔体积是C摩尔体积的2倍,材料的开孔率为18.5%,而树脂炭体积分数为10%,在LSI工艺过程,即使具有较高活性的树脂炭全部被液Si消耗,生成20%的SiC后,材料内部仍有8.5%的孔隙。因此,可避免由于传统LSI工艺制备C/C-SiC材料孔隙率低(<1%)而导致体积膨胀。孔隙率可控是LSI法C/C-SiC复合材料达到改善材料脆性,满足防热要求的关键。

采用排水法测得C/C-SiC防热材料的密度为2.01 g/cm3,孔隙率为5.4%,这比上述树脂炭完全转化计算的孔隙率略小,可能是少量热解炭与液Si进行了反应。另外,少量未反应的残留Si也是影响因素之一。由C/C-SiC微观形貌(见图3)可以发现,大量液Si主要沿炭纤维束的外壁传输并与基体炭反应,生成的SiC紧密包裹着炭纤维束;有少量液Si渗入到了纤维束内部,由于热解炭与炭纤维界面结合紧密,因此未对纤维造成明显的侵蚀损伤。综上可知,本文CVI+PIC组合式基体炭增密方案合理,起到了热解炭基体增强和树脂炭基体吸Si作用,适应高韧性C/C-SiC防热材料LSI快速制备工艺。

图1 水压试验装置示意图

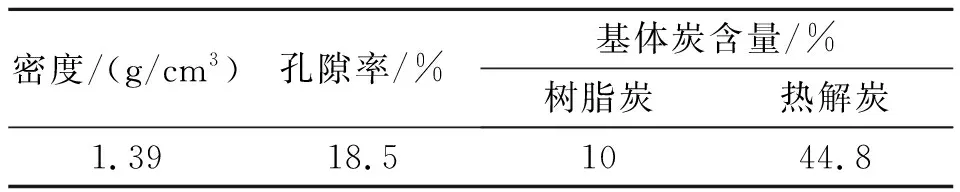

密度/(g/cm3)孔隙率/%基体炭含量/%树脂炭热解炭1.3918.51044.8

(a)针刺结构 (b)纤维束内部 (c)纤维束间

(a)针刺结构 (b)纤维束内部 (c)纤维束间

2.2 薄壁C/-SiC构件面内弯曲性能

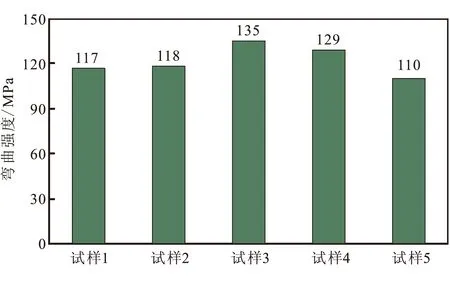

C/C-SiC弯曲强度测试结果见图4,弯曲强度范围110~135 MPa,不同子样间差异较小,说明材料的性能稳定性较好。根据图4计算出材料弯曲强度平均值为122 MPa,这与传统CVI+PIP工艺制备的C/C-SiC材料弯曲性能[12-14]相当。图5为弯曲应力-位移曲线,当达到最大弯曲载荷后,弯曲应力缓慢降低。可见,采用反应熔渗快速制备的C/C-SiC材料的弯曲断裂为假塑性破坏,表明其具有较好的韧性。弯曲断裂后“Z”字形断口形貌(见图6)进一步证实了该材料良好的韧性。

从图6(b)还可发现,弯曲破坏后试样内部纤维束被拔出。由前述可知,所制备C/C-SiC防热材料的炭纤维束内部未受液Si侵蚀,炭纤维与热解炭界面仍保持制备初始状态。因此,弯曲加载过程纤维束内部呈现C/C材料的非脆性破坏行为,使弯曲破坏表现为纤维的拔出。更为重要的是,相比传统LSI工艺制备C/C-SiC材料,本文制备C/C-SiC材料内部孔隙可控,这使得应力在纤维束之间以Z字形传递,不会因孔隙少而使载荷直接通过脆性SiC或Si相传递,并导致灾难性破坏。综上所述,采用LSI制备的C/C-SiC材料因孔隙可控,使材料韧性得到了有效提升。

图4 C/C-SiC弯曲强度

图5 C/C-SiC弯曲曲线

2.3 水压爆破性能

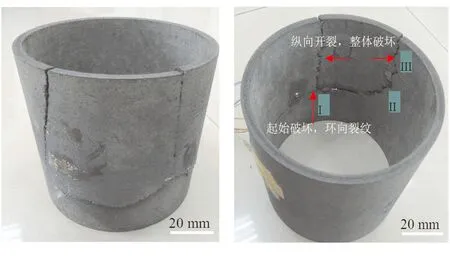

固体冲压发动机燃烧室工作中在承受氧化环境烧蚀冲刷的同时,还要在燃气压力环境中保持结构完整。因此,对构件在压力燃烧环境中的承压性能有较高要求。薄壁筒形冲压发动机燃烧室的承压性能通常采用水压爆破试验进行检测[15]。筒形构件的水压爆破压力与筒形件的环向拉伸强度、构件直径以及壁厚有关,LSI工艺制备的薄壁筒形C/C-SiC构件(D外=175 mm,D内=160 mm,H高度=200 mm)水压爆破压力为5.2 MPa,其总体承压能力与PIP工艺制备材料[15]相当。水压爆破后,C/C-SiC燃烧室形貌见图7。由图7可发现,水压爆破后,沿产品的环向和轴向均有宏观裂纹,说明该构件不同方向承载能力相当,总体承压能力良好。通过图7(b)可进一步发现,环向裂纹形成区域超出了破坏碎片的尺寸,根据陶瓷基复合材料的破坏规律可推测出,在破坏过程应该在构件I区形成了环向裂纹,环向裂纹扩展到II区时裂纹偏转为纵向扩张,由于压力的持续增加,最终导致构件整体破坏。

(a)外型面 (b)内型面

2.4 烧蚀性能分析

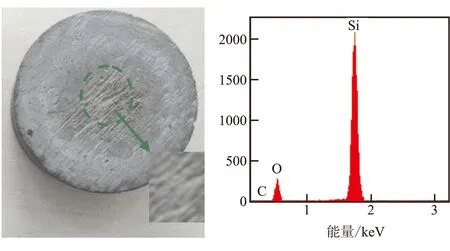

C/C-SiC材料氧乙炔烧蚀试验结果见表2,300 s烧蚀后,其线烧蚀率为0.000 2~0.000 3 mm/s、质量烧蚀率为0.000 1~0.000 3 g/s,其烧蚀性能优于传统PIP工艺制备C/C-SiC材料,表明该材料的烧蚀稳定、耐烧蚀性能良好。图8为C/C-SiC材料氧乙炔烧蚀试验后宏观形貌,烧蚀主要集中在圆形烧蚀试样的中心区域,烧蚀面积约50 mm2,试样其他区域几乎没有烧蚀痕迹,烧蚀后试样表面氧含量达51.46%(见图8),说明烧蚀表面形成了SiO2玻璃相。C/C-SiC材料氧乙炔烧蚀过程,SiC氧化后会形成SiO2玻璃相,并覆盖烧蚀型面[16],从而可延缓材料氧化,提升材料抗烧蚀性能。烧蚀中心区域微观形貌见图9。

表2 C/C-SiC材料氧乙炔试验烧蚀性能

图8 氧乙炔烧蚀试验后C/C-SiC试样宏观形貌及烧蚀区能谱分析

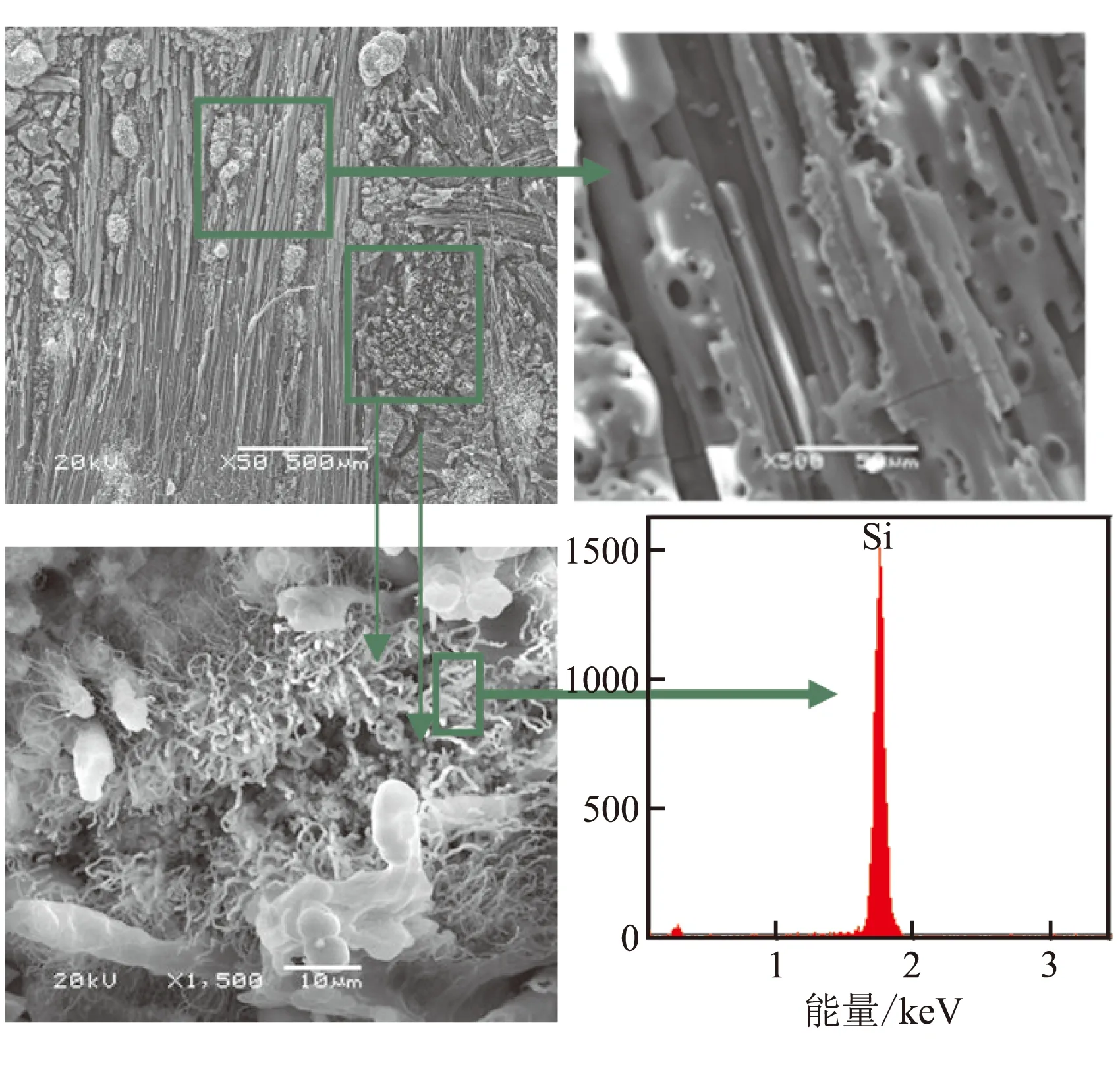

由图9可看出,烧蚀型面整体较平滑,烧蚀表面有氧化小凹坑,这是由于富氧环境下基体炭有局部烧蚀氧化。然而,平滑致密的烧蚀表面及SiO2玻璃相的生成,使得材料的烧蚀性能较稳定。从图9还可发现,烧蚀表面有纳米线形成,能谱显示纳米线硅含量达100%,即其为Si纳米线。LSI制备C/C-SiC防热材料除炭纤维、热解炭基体、SiC外,还有少量的残留Si,由于氧乙炔烧蚀温度(2500 ℃)远超自由Si的熔点(1411 ℃),烧蚀型面浅层区域的自由Si会迅速液化。同时,由于烧蚀型面有SiO2玻璃相,液Si和SiO2玻璃相在烧蚀气氛中形成了Si纳米线[1]。C/C-SiC材料中的残留Si存在于纤维束之间,Si的溢出一般会导致孔洞缺陷,不利于材料烧蚀性能的提高。然而,由于残留Si在SiO2玻璃相的催化下形成了Si纳米线,因此会形成保护区,阻挡氧乙炔焰流的冲刷,这可能是反应熔渗比传统PIP制备C/C-SiC材料烧蚀性能高的原因之一。此外,由于该材料的密度(2.01 g/cm3)比传统PIP工艺C/C-SiC(1.8~1.9 g/cm3)高,其孔隙略少,一定程度上阻止了氧气的氧化浸蚀,因此耐烧蚀性能更优异。

图9 氧乙炔烧蚀C/-SiC材料微观形貌

3 结论

(1)采用CVI+PIC浸渍炭化制备的C/C多孔体LSI工艺适应性良好,由炭纤维束与其内部热解炭构成的增强相未受液Si浸蚀,液Si主要与树脂炭反应,生成的SiC位于炭纤维束之间的大孔孔隙中。

(2)制备的C/C-SiC弯曲强度达122 MPa,弯曲破坏呈现明显的假塑性断裂,其筒形燃烧室缩比件(外径175 mm、壁厚7.5 mm、高度200 mm)水压爆破压力为5.2 MPa,与采用传统PIP工艺制备材料的承压能力相当。

(3)C/C-SiC材料300 s氧乙炔烧蚀过程材料性能稳定,线烧蚀率0.000 2~0.000 3 mm/s、质量烧蚀率0.000 1~0.000 3 g/s,烧蚀型面整体平滑,烧蚀过程形成的Si纳米线和SiO2的玻璃相有效阻止了热化学烧蚀,提高了材料的耐烧蚀性能。