采煤机截齿分析与优化

2019-01-17曹珍珍

曹珍珍

(山西省吕梁市柳林县煤炭工业局, 山西 吕梁 033300)

引言

采煤机是煤矿井下采煤的关键设备之一,我国大多数使用的是滚筒采煤机,采煤机上的截齿是截割煤岩块的主力零件。由于井下工况环境十分恶劣与复杂,突出坚硬煤岩体较多,所以采煤机滚筒失效时有发生。而且为了使对煤岩体的破坏力度达到最大,一般采用尖锐的滚筒截齿,这样会减轻截齿上的力,破碎煤岩体。采煤机截齿的采煤方式是通过旋转的方式,所以截齿磨损部位大都相同,为了保持截齿的尖锐性,滚筒一般采用的是自磨刃的方式。为了保持采煤机的高工作效率,还需对采煤机运行时截齿的受力进行分析,对其结构进行调整改进,从而提升采煤机工作性能。

1 采煤机截齿破煤的机理分析

1)破煤原理主要是依靠采煤机滚筒截齿的齿尖楔入煤岩体内部,造成煤岩体内部压张力不断增加,而且滚筒截齿会不断地撞击煤块,使得截齿齿尖深入煤体的距离越来越长,这样内部压力就会越来越大,被粉碎的煤岩体界面也会持续扩张。此外,受到较大压力的表明会出现深深的裂纹,造成煤岩体变形,这就是扇形落煤形成的过程。

2)为了避免采煤机截齿在破煤时遇到坚硬煤体而发生振裂,需要采用一些硬度较高的截齿材料,良好的截割性能不光要破煤简单,还需价格低廉、组装简单、运移方便等,如此,才能保证井下工作的持续有效进行,降低生产成本,增大企业经济效益。但是采煤机在井下的工作环境是十分复杂的,而且煤岩性质多样化,这些都有可能导致滚筒截齿失效。

1.1 磨损失效形式

1.1.1 磨粒磨损

磨粒磨损一般发生在截齿表面,当截齿切割煤体时,会切下许多煤粒小块,我们称之为磨粒,磨粒与截齿会产生相对运动或者直接吸附在截齿表面,产生变形流动。当磨粒表面尖锐时,会划伤截齿表面,当磨粒表面平整圆滑时,就会产生变形流动,使得截齿表面附着大量磨屑。

1.1.2 疲劳磨损

当截齿在井下切割煤体过程中,煤体会对截齿产生一个反作用力,使得煤体不断遭受冲击,而且还会受到力的循环作用,这些冲击和力的循环使得截齿会出现疲劳失效。

1.1.3 腐蚀磨损

煤岩体中会包含许多腐蚀性物质,当采煤机滚筒截齿破坏掉煤体中的腐蚀物质,会与截齿表面产生化学反应,使得截齿表面和齿尖变得光滑不尖锐,割煤效果大大降低,从而使得采煤机性能相对下滑。

1.1.4 刀头脱落

由于截齿在截割煤岩体的过程中受到煤岩体的不断冲击,井下复杂环境的干扰,使得截齿磨损越来越严重,截齿的齿尖刀头与滚筒连接出现脱落,使得刀头完全脱离滚筒。

1.2 刀头振裂

截齿在井下采煤过程中会遇到硬度特别大的岩体,当遇到硬度较大岩体时,在原有压应力的基础上会增加截齿的剪切应力,当剪切应力的强度超过了滚筒截齿所能承受的极限强度时,就会发生刀头振裂,使得采煤机无法正常工作。

1.3 齿身弯曲与折断

采煤机采煤时,截齿的刚度和结构尺寸必须符合破煤的最佳要求,如果尺寸不合理时,当遇到硬度较大岩石时,截齿受到反作用力较大时,截齿的结构会发生弯曲,严重时可出现齿身折断的现象。

2 滚筒截齿失效对采煤机的影响

1)滚筒失效对采煤机较大的危害就是缩短了采煤机的使用寿命,当截齿磨损失效时造成了采煤机负载的改变,使得采煤机受到的冲击载荷不均匀,从而造成采煤机运行不平稳(机身振动、连接松动、连接轮断裂、连接不稳固等。)还会造成滚筒装煤能力降低,割完煤柱之后留下的煤底高度较高,使得支架和采煤机的支撑结构造成不同程度的损坏,影响了采煤机的工作性能,降低了井下采煤的工作效率。

2)截齿在截割煤岩体时,会产生粉尘,影响粉尘产生的截齿因素众多,其中以截深的影响最为关键,同时还有截齿的属性、磨损程度、煤岩体的物理性质、工作面现场环境。根据相关资料可知,截深与粉尘的生成成反比,截深越深,粉尘产生量越低,但是截齿在煤体内部散热不好,也会加速截齿磨损。当截齿前部的钨钢磨损程度超过50%时,截齿的截割性能会急剧下降,粉尘量也会大大增加,使得井下工作环境变得恶劣,为工作面带来安全隐患。

3)截齿失效会极大地增加井下安全生产的安全隐患,一方面会增加井下粉尘量,另一方面齿尖失效时,截齿结构本身或底座会替代齿尖来完成落煤,由于摩擦力特别大,滚筒会产生摩擦火花,对于井下瓦斯浓度较大的工作面是十分危险的,而且还会为刮板机和支架的推移带来很大的阻力,降低了推移速度,阻碍了生产的高效率,为顶板支护带来很大难度和要求。

3 采煤机滚筒截齿的受力分析

3.1 受力大小计算公式

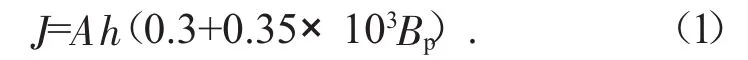

采煤机正常运行时,采煤机滚筒截齿受力主要包含两方面阻力,一个是截齿横向的截割阻力及推移方向的推进阻力,截齿横向所受阻力如式(1):

式中:A为煤岩体截割阻抗,kN/m;h为截齿截割厚度,m;Bp为截齿计算宽度,m。

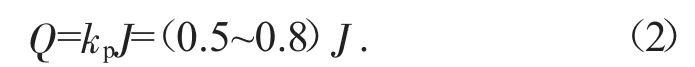

螺旋滚筒牵引速度方向的推进阻力

式中:kp为推进阻力和截割阻力的比值。

3.2 截齿的模型建立

利用三位建模软件来建立采煤机截齿的三维受力模型,煤岩体与截齿之间接触的方向和接触位置如下图1所示。

从图1可知,单个截齿的轴向力

单个截齿的径向力

4 仿真模拟和几何参数的优化

图1 截齿和煤岩体的接触姿态示意图

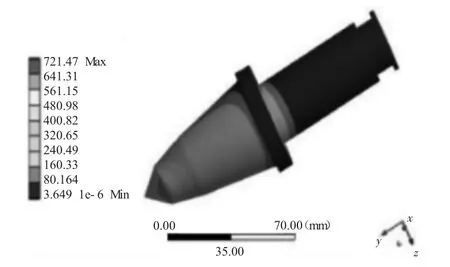

通过在有限元分析软件中输入截齿的三维模型尺寸,建立好截齿的三维模型,利用软件的DS模块进行分析。利用上述计算公式,把所得到的横向力与径向力作用到模型的相应位置上,为了模拟的准确性,需要设置截齿轴向旋转的自由度。根据静力学分析对采煤机的截齿模型进行分析,可得下图2所示分析结果。

图2 截齿等效应力(MPa)图

由图2可得,截齿所受最大等效应力是721.47 MPa,与硬质合金的抗拉强度1470 MPa差距甚远,处于安全范围之内。

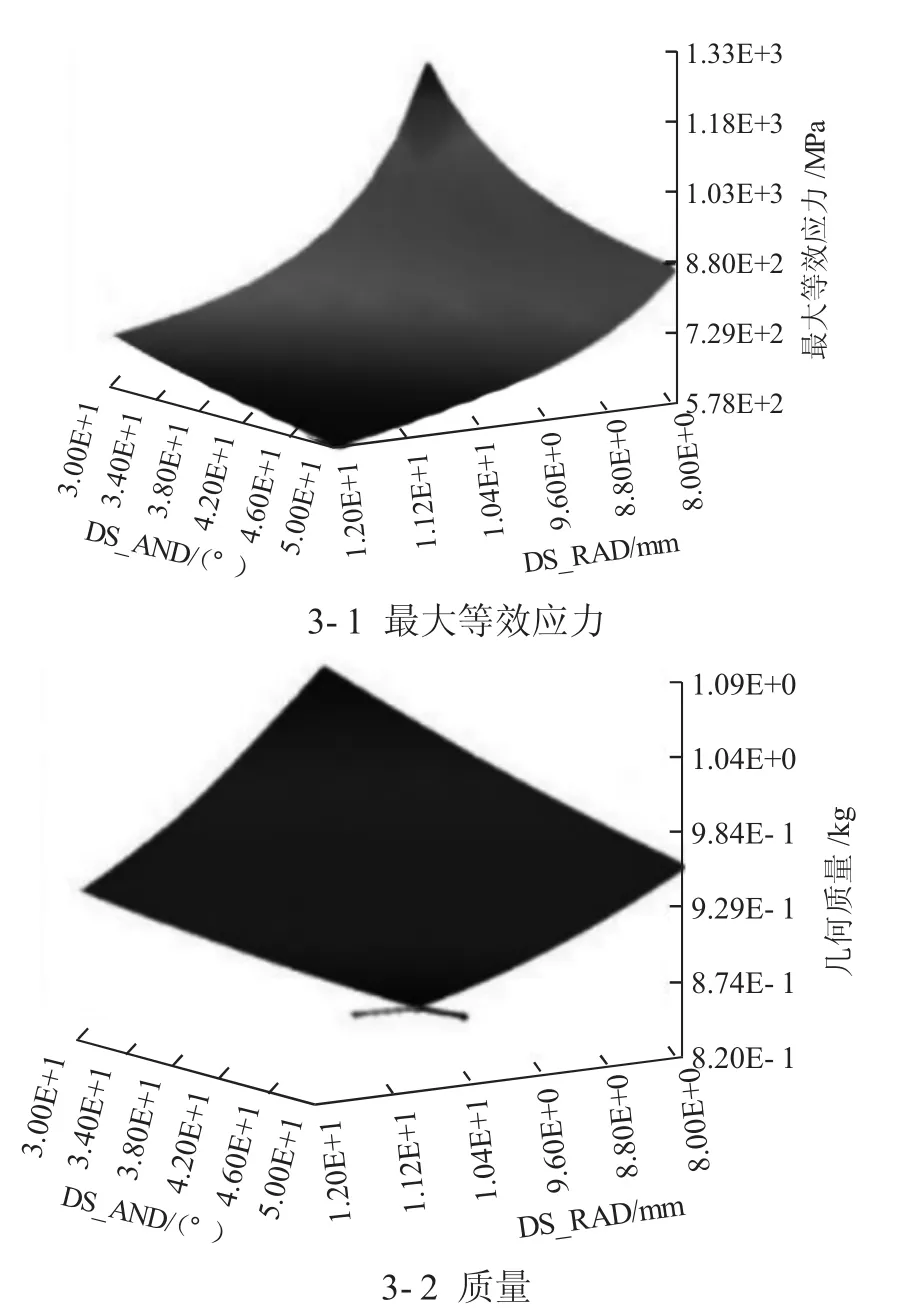

可以将截齿齿尖的圆锥半角α以及圆孔半径r作为相应的参数(DS_ANG和DS_RAD)进行优化分析。在分析过程中,可以参考截齿静力学分析结果进行,将截齿最大等效应力以及质量作为目标设定,通过DX模块实施优化分析。截齿的优化参数初始尺寸可以分别设定:DS_ANG为40°(波动范围为30°~50°)、DS_RAD为10mm(波动范围为8~12mm)。

从下页图3能够得出参数优化前后DS_ANG和DS_RAD所对应的不同目标参数的具体数值,如下页表1所示。

从表1可以得到,优化之后的截齿齿尖圆锥半角降到了35°,圆孔的半径也增大到12mm。不仅截齿的截割质量有所提升,而且最大等效应力也会大大减小,使得截割机截割性能大大提升,工作效率显著增大。

5 提升截齿可靠性的方法

截齿截割煤体时,截齿最常见的失效形式是磨损(磨粒磨损、疲劳磨损、腐蚀磨损)。截齿材料是防止截齿磨损失效的有效方法。除了采用硬度较大的截齿,还得做好防护措施,如利用堆焊的方法加固表面。应用最广的就是激光熔覆和热图喷技术。当煤岩体硬度较大时,需选择具有良好韧性和塑性的截齿,当硬度较低时,截齿硬度也应相应的增加,从而来达到更好的截割效果。如果煤岩层节理和层理脆度较低时可选择镐形截齿,如果节理不脆时就得采用刀形截齿截割效果更好。

图3 DS_ANG和DS_RAD与相关目标参数之间的关系

表1 优化前后目标参数的变化情况

另一个提升采煤机截割性能的就是调整采煤机滚筒合理的截齿安装角度。主要包含冲击角、倾斜角和歪斜角。由于冲击部位不断受到煤岩体的冲击,所以一般固定冲击角,角度设置在40°~50°之间。采煤机滚筒截齿的截割阻力与截齿冲击角的变化成反比,即冲击角增大,截割阻力减小。与歪斜角和倾斜角成正比,歪斜角增大,截割阻力也增大。

在进行截齿设计时,要充分利用摩擦力学的相关知识,使得滚筒截齿与煤岩体之间的摩擦力最低,减少滚筒截齿的磨损程度。而且在遇到极薄煤层时,需要重新设置滚筒截齿参数,来更好地切割极薄煤层,避免因为截齿与煤体摩擦过度,而导致截齿失效。这样不仅保护了了截齿的齿尖,增强了截割性能,也延长了截齿的使用时间。

6 结语

利用仿真模拟软件对截齿进行有限元分析和结构改进,可以提升采煤机的截割性能,保护采煤机截齿的锐利及与其他连接件的紧固程度,对其他采煤机的优化具有一定的参考作用。