换热器膨胀节裂纹分析及处理措施

2019-01-17钟俊飞

钟 灵,钟俊飞

(1.成都玉龙化工有限公司,四川成都610300;2.哈尔滨工业大学,黑龙江哈尔滨150090)

固定管板式换热器以其结构简单和经济性,广泛应用于各行业。但在长期运行中经常发生各种损坏问题,通常有温差应力损坏、腐蚀损坏、结垢损坏、强度损坏、超温超压超负荷损坏、使用维护不当损坏等。本文讨论某化工厂在生产上运行最多的固定管板式换热器因温差应力引起膨胀节损坏问题及处理措施。壳体与管束之间存在的温差应力,是由于壳体与管束的材料和温度不同,各自热膨胀系数也不同,且管板、管束和壳体间又是一个非静定结构体系,造成壳体和管束中产生极大的温差应力,在壳体和管束中引起严重的轴向应力导致壳体裂纹(或壳体焊缝裂纹),或者致使换热管端与管板焊缝裂纹而发生泄漏。因此,为减少壳体与管束膨胀量不同产生的热应力,防止裂纹发生,在设计固定管板式换热器时,一般是在壳体上设置膨胀节,其主要作用有:(a)将非静定结构变为静定结构,降低壳体由于管、壳热膨胀量不同引起的热应力,改善壳体的应力状况;(b)换热器温差较大时,还可减薄管板厚度,制作方便,从而增加换热面积;(c)避免因其造成管板太厚而影响它与换热管的连接质量。

1 膨胀节运行中出现裂纹和腐蚀泄漏

波形膨胀节作为一种良好的变形补偿元件,在石化、电力、供热、钢铁、城建等领域被广泛应用,其作用是对设备、管路、设备与设备的连接中起补偿作用,以其轴向伸缩或角度变化来补偿设备或管路系统因温差造成的位移[1-2]。膨胀节能明显降低温度差引起的轴向力,从而改善管板、壳体、管子等主要构件的受力状况,然而膨胀节既是柔性环节,也是最薄弱部位。曾经有公司在5年内共更换了4台换热器,其失效形式都是由于膨胀节裂纹而将整台换热器报废[3]。在化工厂中,换热器的投资约占总投资的10%~20%[4]。因而正确设计、选型、制造、安装、使用及维护膨胀节对保证设备和管路可靠、安全运行有着极其重要的意义,同时与企业经济效益密切相关。膨胀节失效不仅造成财产损失,甚至有人员伤亡的危险。在这方面,许多专家学者对其进行了研究分析和处理。

赵英等[3]分析,由于材料和制造质量问题,加以操作不当使膨胀节过早疲劳失效,致使换热器及膨胀节整台更换。张明乐等[5-7]分析膨胀节失效机理,指出其根本原因应归结为晶间腐蚀、应力腐蚀破裂和腐蚀疲劳,它与膨胀节的工作环境密切相关,采取改进膨胀节材料及成形后进行固熔处理的措施。胡建一等[8-10]分析指出,膨胀节应力腐蚀开裂的原因是由拉伸应力(力学因素)、特定介质(环境因素)、敏感合金(材料因素),及其制造质量等因素造成的,应严格管控制造质量和健全操作规程,采取带填料函内筒隔离保护膨胀节的措施。郭志军等[11-14]分析膨胀节频繁腐蚀失效原因后,改进原材料及波纹管结构,合理安装和使用的措施。项忠维等[15]分析膨胀节应力腐蚀裂纹原因,采取填料函结构代替膨胀节的措施。张卫义等[16]分析认为,膨胀节产生裂纹失效是属强度破坏,采取加大膨胀节直径更换的措施。胡丽莉等[17-18]对损坏的膨胀节,选用标准膨胀节并改变壳体结构和增大直径的方法更换。张玉明[19]的分析结果表明,应力腐蚀是造成膨胀节开裂失效的根本原因,建议改进材料结构及加工过程,同时避免氯离子和硫离子对各个环节的影响。

上述文献都是采取更换膨胀节(或更换整台换热器)的措施。由于膨胀节安全运行对整个装置安全生产起着重要作用,膨胀节既是最薄弱环节,又是容易产生事故的不安全部位,它将对生产装置长周期安全运行造成威胁,并带来较大的经济损失,成为安全生产的重要因素之一。所以对膨胀节裂纹原因进行分析研究并采取有效应对处理措施是十分必要而有意义的。笔者对某化工厂固定管板式换热器膨胀节运行中出现的裂纹进行分析讨论,采取不更换膨胀节和设备的简易处理措施,满足了生产要求,取得了良好的经济效果。

2 膨胀节裂纹失效的机理分析

2.1 结构及主要设计参数

某化工厂合成氨直转造气装置的锅炉第二给水预热器,为固定管板式换热器立式裙座结构,中部有一单波U形压力容器膨胀节。壳体材料为Q235-A,内径Di=1 000 mm,壁厚δ=10 mm;换热管材料为20#,规格φ25 mm×2.5 mm,数量N=739根;两管板间距离L=3 940 mm;膨胀节材料为16MnR。

壳程为易燃易爆的低变气(H2、N2、CO2、CH4),压力0.90 MPa,温度200℃;管程为供锅炉热软水,压力1.80 MPa,温度130℃。由于膨胀节位于设备中部,因此管壳程温度均为中部数值。

2.2 膨胀节裂纹分析

膨胀节失效主要有:强度破坏、失稳破坏、腐蚀破坏、疲劳破坏、高温蠕变破坏、脆裂破坏等,对于特定的某膨胀节,上述失效形式一般不会同时发生,但它们之间却有密切关系。如露点腐蚀,常会萌发应力开裂;失稳常引起疲劳失效等现象[1,20]。限于篇幅,本文针对某化工厂锅炉第二给水预热器上的膨胀节在波峰附近发生裂纹进行分析。该设备2004年5月投用,2006年5月发现膨胀节波峰附近环向开裂(长约70 mm),造成大量低变气泄漏,由于发现及时,没有发生火灾和人员伤亡事故,但对生产及周边地区的安全构成了很大威胁。因此找出膨胀节失效原因,避免或减少同类事故的重复发生,从而减少经济损失,确保安全是至关重要的。

壳程工作介质为低变气,经检查从投用到现在对膨胀节材料没有腐蚀。从现场实际情况看,膨胀节以前工作正常,按操作规程运行,未见异常变形。可排除膨胀节设计与制造由于强度、承压能力、耐温能力不足而造成裂纹失效的原因。在生产中膨胀节承受的应力状况较为复杂,主要有膨胀节加工成形及焊接时产生的残余应力,操作压力作用下产生的应力,开停车期间对膨胀节引起的交变应力,膨胀节安装时的误差及预变形造成的装配应力。

从现场情况看,都是环向开裂,说明轴向应力很大。波峰上的圆弧过渡段正是整体不连续区,此处的应力大,故裂纹产生于该过渡区,且呈环向[15,21-22]。当波峰某处综合应力达到并超过膨胀节材料强度极限时,则即刻发生爆裂,从膨胀节爆裂碎片多为波峰环向断裂截面也证实起爆点在波峰[7]。危险截面在波谷、波峰圆弧中点附近,危险点在波谷圆弧中点附近内、外表面和波峰圆弧中点附近内表面处,膨胀节波峰焊缝附近产生裂纹[16]。失效的膨胀节中间的波纹外表面油漆大部分已剥落,开裂发生在波纹第一节的波峰顶端,裂纹沿波峰周向扩展,长度约为周长1/4,穿越纵向焊缝[19]。由于膨胀节是冷压成形,其残余应力较大且分布不均衡,尤其在波峰和波谷附近残余应力的大小接近材料的屈服极限[23]。裂纹位于膨胀节波峰附近,该处在运行工况下受拉伸应力的作用最大[24]。曾有公司测量发现,在波峰和波谷过渡段的不连续区域径向应力达60 MPa,残余应力最高可达180 MPa,叠加后组合应力远大于材料的屈服极限[14]。

通过实验得知,一般情况下,当只有伸缩变形时,最大径向应力发生在波峰或波谷上。由于膨胀节在制造过程中一般是采用冷加工成形:液压或滚压法。所以膨胀节顶部的减薄量比较大,且制造应力也比较大,因此膨胀节的破裂总是发生在膨胀节的顶部。另外,对于膨胀节这种柔性构件来说,疲劳寿命与膨胀节的制造质量、几何尺寸的误差、材料本身的质量密切相关,都将对应力分布及应力的大小有显著的影响。例如在制造中应尽量减少成形偏差,因为10%的厚度公差就会产生20%的压力弯曲应力变化,进而影响寿命。所以膨胀节的实际寿命与计算所得的数据误差较大[3]。换热器零部件材料的机械性能、工况载荷、缺陷尺寸等因素都存在着随机性和不确定性,理论方法求得的结果不能准确地反映实际情况[25]。

对裂纹进行宏观检查,从外表面观察,膨胀节裂纹位置符合上述分析,同样出现在波峰位置(基本上接近波峰)的环向裂纹,由于波峰是拉应力相对最高的截面位置,在膨胀节补偿量不够时所产生应力水平超过材料强度极限的条件下,导致膨胀节波峰附近出现环向开裂。

3 处理措施

3.1 措施确定

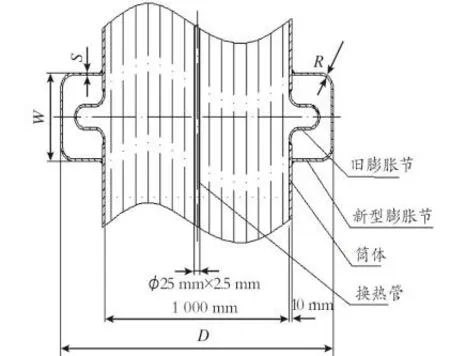

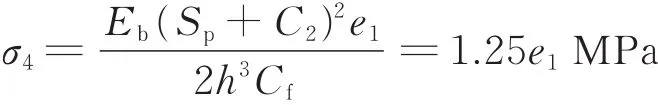

常规的处理措施基本上是现场直接补焊、仿制弧板补焊、高温胶泥封堵、自制盒子堵漏,但根据资料介绍,这些措施仅能应付一时,不能长久。如果重新制作膨胀节更换,需选用2波标准膨胀节方可继续正常运行,但拆装工序繁琐、费用高、停车时间长、损失较大。为此,从节约及企业经济效益考虑,设计了一种简易的新型膨胀节,并委托膨胀节专业制造公司按膨胀节标准GB16749—1997[26]制造、检验、验收、油漆、包装和运输,且须符合GB150.1~150.4—2011[27]等相关标准。待运回工厂后,在现场套焊在原膨胀节上,结构如图1所示。

图1 膨胀节结构示意图Fig.1 The structure diagram of the expansion joint

新型膨胀节吊装到位后,要对称调整平直,间隙符合规范要求;焊接时要将新型膨胀节保护起来,防止飞溅、碰伤、擦伤和划伤新型膨胀节,禁止在新型膨胀节上引弧。壳体上的旧膨胀节无需割除,可将旧膨胀节波峰的圆弧部分去除,以便自由伸缩;旧膨胀节还可起到衬筒和导流筒的作用,以减轻流体对新型膨胀节冲刷磨损。如果在壳体上割除旧膨胀节,则容易损坏换热管束,并且筒体会变形和偏移,造成新型膨胀节组对焊接困难;严禁用膨胀节变形的方法来调整安装误差,以免影响新型膨胀节的使用效果和降低使用寿命。新型膨胀节整体制作完成后,如果切割成两半后运输,即使用专用工装夹具将膨胀节固定,也难保运输过程中不变形或不发生偏差,因此,须在现场安装时方可对称切割成两半,接着进行整形、打磨坡口、组装对焊、探伤、试压等工序。

3.2 效果分析

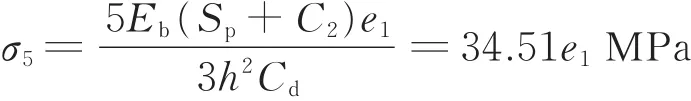

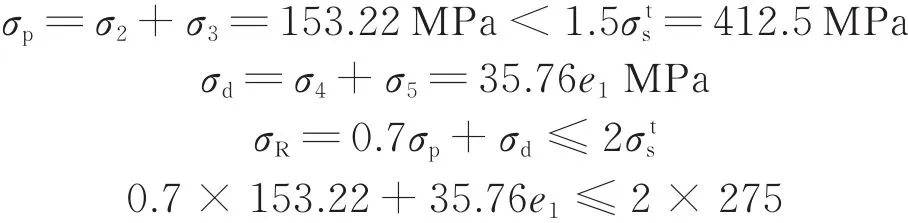

采用这种新型膨胀节,其设计、制作和安装的工作量都不大、停车时间短、组对容易、耗材少、费用低,取得的效果良好;在费用方面,加上施工阶段停产损失,与膨胀节整体更换相比可综合节约6.75万元,与换热器整体更换相比可综合节约18.92万元。新型膨胀节自2006年6月投用至今已连续12年正常运行,包括管程均未发生过泄漏现象,照片如图2所示。在2011年11月,锅炉第一给水预热器膨胀节发生裂纹泄漏,笔者采用同样的方案设计新型膨胀节,自2011年12月投用至今已连续正常运行6年零5个月,包括管程也未发生过泄漏现象,如图3所示。随后,D型压缩机一、二、三级共3台水冷却器的碳钢膨胀节因介质腐蚀相继损坏,笔者也采用同样的方案设计,全部改为不锈钢新型膨胀节正常运行到现在,如图4所示。经过生产上长期安全正常运行证明,设计这种新型膨胀节的处理措施是切实可行的,效果显著。

图2 第二预热器上的新型膨胀节Fig.2 The new-type expansion joint of the second preheater

图3 第一预热器上的新型膨胀节Fig.3 The new-type expansion joint of the first preheater

图4 各级水冷却器上的新型膨胀节Fig.4 The new-type expansion joint of the different stage water cooler

4 新膨胀节设计计算

本文对锅炉第二给水预热器新型膨胀节按GB16749—1997进行计算,其余换热器上的新型膨胀节设计计算类似,故不一一列出。

4.1 相关数据确定

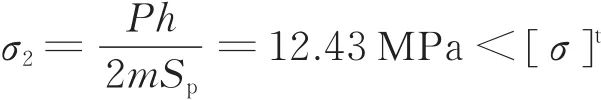

设计压力p=0.9 MPa;膨胀节材料16MnR;层数m,单层m=1;波数n,单波n=1;单波波长W=300 mm;波高h=200 mm;膨胀节单层材料的名义厚度S=8 mm;腐蚀裕量C2=1 mm;膨胀节连接壳体内径Db=1 000 mm;换热器壳体外径D0'=Db+2δ=1 020 mm;膨胀节平均直径 Dm=D0'+h=1 220 mm;膨胀节成形后材料有效厚度Sp=(Db/Dm)0.5×S=7.24 mm;室温下材料的弹性横量Eb=201×103MPa;设计温度下材料的屈服点σst=275 MPa;设计温度下材料的许用应力值[σ]t=183 MPa。

4.2 系数计算

由GB16749—1997中系数图 6得:CP=0.41;图6-3得:Cf=0.68;图6-4得:Cd=2.0。

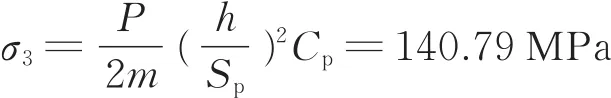

4.3 应力计算

4.3.1 内压引起的周向薄膜应力

4.3.2 内压引起的径向薄膜应力

4.3.3 内压引起的径向弯曲应力

4.3.4 轴向位移引起的径向薄膜应力

4.3.5 轴向位移引起的径向弯曲应力

4.3.6 组合应力

得e1≤12.38 mm,即新型膨胀节最大补偿量可达12.4 mm。原设计按标准选用的旧膨胀节最大补偿量仅为7.2 mm,新型膨胀节通过长期的正常运行也证明,旧膨胀节是由于位移量不足,消除不了换热器温差应力而造成裂纹失效。

膨胀节这种柔性构件,由于在成形后,其顶部的减薄量存在差异、制造质量、材料质量、几何尺寸误差、装配应力、各种残余应力、操作应力、交变应力、波峰波谷的曲率半径改变、运行工况变化等都将对应力分布及应力的大小有显著的影响,进而影响寿命。因此,膨胀节的实际寿命与计算所得的数据误差较大,计算值仅作参考,在设计计算和选用膨胀节时应具有充足余量。

5 结 论

膨胀节产生裂纹的原因是在设计换热器时,按标准选用膨胀节,其伸缩量不能满足换热器实际工作过程中的位移量,所产生的温差应力超过膨胀节材料许用应力,造成膨胀节在波峰附近发生环向裂纹泄漏而失效。为此,设计简易新型膨胀节的补偿量增加了72.22%,满足了热应力变化产生的伸缩量要求,连续正常运行12年,由此推广运用于其它换热器上,达到了长期安全可靠运行,获得了良好的经济效果。其创新特点有:

(1)设计简易新型膨胀节的伸缩量远大于同规格的标准膨胀节,适应温差范围大,不但能够用于替代设备和管道上失效的单波膨胀节,还可用于温差增大需要配置膨胀节的地方,而不必重新制作更换设备。

(2)该种新型膨胀节在安装时,无需改变设备结构和对设备进行拆卸吊装,在现场直接套焊在原膨胀节上即可,可完全满足实际生产要求。如果选用原有标准膨胀节结构就不能这样快捷的实现并达到目的。

(3)这种简易新型膨胀节同样按标准GB16749-1997计算、制造、检验及验收;结构简单、制作及安装容易、费用低。材料方面,根据实际情况可用碳钢,也可采用不锈钢制作。

(4)膨胀节是应用很广泛的一种变形补偿元件,但它又是薄弱环节,受设计、选型、制造、运输、安装、操作、维护及管理等因素影响,易损坏泄漏。采用这种简易新型膨胀节替代损坏的膨胀节,通过长期安全生产运行表明,换热器可保持继续正常使用,而不至于因膨胀节失效,造成整台换热器报废带来的经济损失,延长了换热器的使用寿命,并且节约投资。适用于替代失效的单波膨胀节或者补偿量不太大的结构,如果条件允许还可间隔一定尺寸安装多个,以满足位移量更大的需要。