1000MW超超临界二次再热机组再热汽温控制研究

2019-01-15崔凯峰曹冬敏

崔凯峰,陈 臻,曹冬敏

(国电泰州发电有限公司,江苏 泰州 225300)

0 引言

随着发电技术的不断进步和节能减排要求的不断深化,二次再热超超临界机组在国内火电建设中开始应用。但由于增加了一级再热器,锅炉工艺特性与一次再热机组具有较大的差别,被控对象的强耦合、非线性、大迟滞、时变、不确定特性更为突出,汽温控制难度更大[1-4]。本文以泰州公司1000MW二次再热机组为例,从机组本体特性上深入研究,介绍了1000MW超超临界二次再热机组锅炉再热汽温控制策略和优化调整手段。

1 二次再热机组汽温控制难点

泰州公司1000MW二次再热超超临界汽轮发电机组,锅炉为SG2710/33.03-M7050型超超临界直流炉,单炉膛塔式布置、四角切圆燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置、采用机械刮板捞渣机固态排渣。锅炉设计煤种为神华煤,锅炉制粉系统采用中速磨冷一次风直吹式制粉系统,每台锅炉配置6台中速磨煤机,BMCR工况时,5台投运,1台备用。

过热器蒸汽出口额定温度为605℃,一、二再热器蒸汽出口额定温度均为613℃[5]。

常规的一次再热机组,过热蒸汽和再热蒸汽的吸热比为85∶15,增加一级再热后主、再热蒸汽吸热比例发生了较大的变化,汽温控制更加复杂,汽温控制难度主要表现在:二次再热超超临界机组动态特性随负荷变化大,可能运行在亚临界、超临界和超超临界区域,呈现很强的非线性和变参数特性;二次再热超超临界机组蓄热系数超过常规超临界机组,对内扰响应滞后性增强,响应特性无法预知,易发生超温超压;二次再热超超临界机组主汽温、一次再热汽温、二次再热汽温相互耦合,同时留给管道金属材料安全裕量减小,要求参数波动小;一、二次再热汽温偏差受烟气流速、烟气流量分配的影响大[6-7]。

2 二次再热机组锅炉再热汽温特性分析

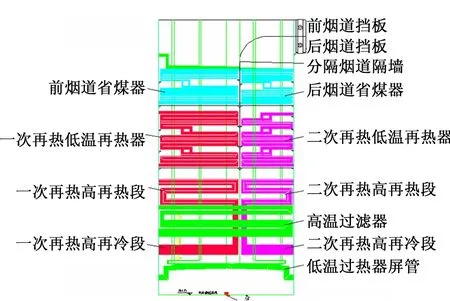

随着蒸汽压力的提高,为了提高机组热循环的经济性,减少汽轮机末级叶片中蒸汽湿度,二次再热超超临界机组采用两级中间再热循环。将超高压缸出口蒸汽引入锅炉,重新加热至高温,然后再引入高、中压缸膨胀做功。通常影响一次再热汽温和二次再热汽温的主要因素有水煤比(通过主蒸汽温度变化影响)、烟气挡板、燃烧器倾角和喷水减温[8-10]。整个汽温系统的输入输出关系见图1,图2为锅炉受热面布置图。

图1 汽温系统耦合关系示意图

图2 锅炉受热面布置图

一、二次再热器设计的前后烟道深度尺寸比例为58∶42,受热面积比例和吸热量比例接近,故在前后烟道流量分配比例固定的情况下,一、二次再热汽温的变化趋势是一样的,受热面布置理论上能够实现内在的自然平衡,表1为锅炉受热面吸热比例。

表1 锅炉受热面吸热比例

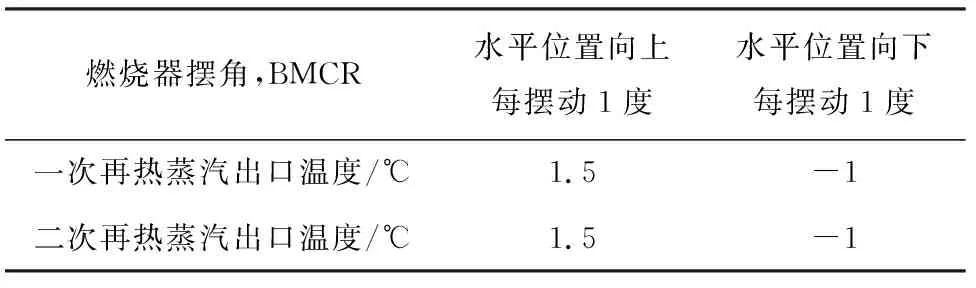

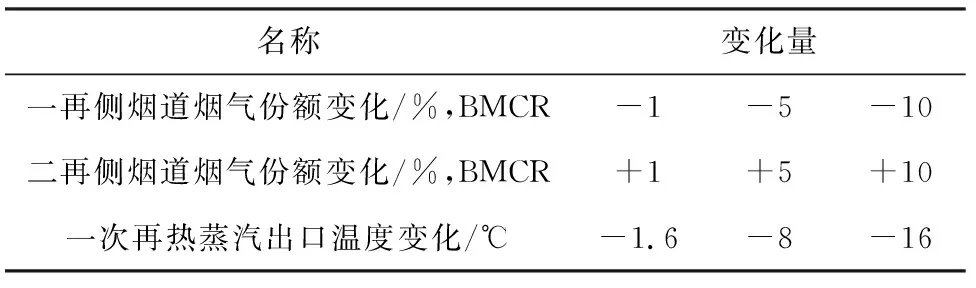

一、二次再热器的吸热比例在各负荷下基本处于58∶42的比例,低负荷下略有降低。理论上两级再热器各负荷下的烟温、汽温都是接近的。这就意味着采用摆动燃烧器可以对两次再热汽温同时起到方向一致的作用,即同高同低[11-13]。表2为燃烧器摆动对再热蒸汽温度的影响。

为了平衡低负荷时一、二次再热出口汽温,在设计中引入了烟气挡板。通过烟气挡板的调节改变进入分隔烟道前后烟道的烟气量,从而改变一、二次再热器间的吸热分配比例来达到调节一二次再热器出口温度的目的。表3为烟气挡板调节对再热蒸汽温度的影响表。

表2 燃烧器摆动对再热蒸汽温度的影响表

表3 烟气挡板调节对再热蒸汽温度的影响表

根据上述实验数据,可以从理论上确立如下调温原则:根据一、二次再热蒸汽温度变化摆动燃烧器的摆角,再热蒸汽温度高则燃烧器下摆,反之燃烧器上摆,使之对一、二次再热器产生同步的影响;当一、二次再热汽中温度较高的再热汽达到额定汽温后,判断另一侧再热汽与设定值之间的偏差,通过烟气挡板调节,使该侧汽温升高,另一侧降低。

3 二次再热机组再热汽温控制策略

3.1 再热汽温调节的运行要求

在稳定工况下,一次再热汽温在50%~100%BMCR、二次再热65%~100%BMCR负荷范围时,保持稳定在额定值,应维持再热器出口汽温613℃,其允许偏差均在+5℃和-10℃之间,再热蒸汽温度大于618℃报警,再热蒸汽温度小于603℃为低报警。在变工况、事故和左右侧汽温偏差大时可采用喷水调节。锅炉负荷<10%BMCR,不允许投运再热蒸汽喷水减温,各级喷水减温调节时应满足减温后的蒸汽温度大于对应压力下饱和温度15℃。在汽温调整过程中,要加强受热面金属温度监视,保证金属温度不超限。

3.2 一、二次再热汽温控制方案

通过对二次再热机组锅炉再热汽温特性的理论分析和实际运行要求,本文确定了再热蒸汽基本调温方式为采用燃烧器摆动调节一、二次再热汽温,采用烟气温度挡板调节一、二次再热温偏差,当存在超温趋势时用喷水减温微调。在再热器管道上配置喷水减温防止超温情况的发生和有效控制左右侧的蒸汽温度偏差。低温再热器和高温再热器之间布置四点微量喷水减温,在正常运行工况下喷水减温不投入运行,仅在紧急事故工况下投入运行,总的喷水能力为3%,管道和阀门的能力按照设计喷水量的250%考虑[14]。

3.3 再热汽温控制策略

一次再热蒸汽温度控制(与二次再热汽温控制策略相同)。根据调温原则,确定一次再热汽温控制采用燃烧器摆角和减温水联合控制。燃烧器摆角控制系统设计为单回路控制系统,控制器采用IMC内模控制器,同时引入总风量前馈信号和磨组合前馈信号。减温水控制系统设计为串级控制系统。当燃烧器摆角和再热减温水同时投自动时,再热喷水控制的定值不能由运行人员修改,该数值是燃烧器摆角控制定值加4℃,当燃烧器摆角摆至最下方时,取消这4℃的偏差;当再热汽温低于减温水的定值时,燃烧器摆角是主要的调节手段,减温水基本不参与调节。当再热汽温高于减温水的定值时,燃烧器摆角与减温水共同调节。开启减温水阀门时,燃烧器摆角闭锁增,直至减温水阀门关闭且保持80s才解除闭锁增。

根据再热器系统的设计原理,再热汽温以调节燃烧器喷嘴摆动角为主要手段,辅以烟气挡板调节一、二次再热温度偏差,正常再热温度调整时,减温喷水量为零,若再热汽温高于设定值一定量,则加入微量和/或事故喷水减温控制汽温。一、二次再热汽温调节系统的设定值是来自负荷的函数。同时,设计了手动设定温度偏置,当任一组摆角或喷水温度调节M/A站投自动时,可由运行人员设定偏置。燃烧器摆角对主、再热汽温的影响是同时的,当主汽温偏高、再热汽温偏低时,燃烧器摆角为保证再热汽温上摆,主汽温控制中摆角的微分作为前馈信号将加速投入喷水;当主汽温偏低、再热汽温偏高时,燃烧器摆角为保证再热汽温下摆,主汽温控制中摆角的微分作为前馈信号将加速收回喷水;在检测主汽温偏差方向的情况下,同时用燃烧器摆角的微分作为前馈信号,对过、再热汽温解耦[15-16]。

4 一、二次再热器汽温优化调整

该厂二次再热塔式锅炉在运行过程中存在一次、二次再热蒸汽温度达不到设计值的问题,月度均值在587℃左右,在低负荷阶段尤为严重,造成锅炉效率及机组经济性大幅降低。根据锅炉设计,一次再热蒸汽温度在50%~100%BMCR、二次再热蒸汽温度在65%~100%BMCR负荷范围时,一、二次再热蒸汽温度应保持在额定值。

4.1 吹灰方式调整

从锅炉受热面布置可以看出,低温过热器受热面处于最下端,由于低温过热器受热面的辐射特性,较干净的低过受热面势必造成低过吸热过多从而导致锅炉再热汽温低于设计值。运行数据显示,低温过热器温升及烟气温降均大于设计值,说明低温过热器受热面吸热占较大。针对此现象通过减少一、次再热高再热段以下区域重点减少低过受热面区域吹灰频率,同时再热器区域尽可能的多吹灰,增加再热器的吸热,提高再热汽温。

4.2 磨组运行方式优化

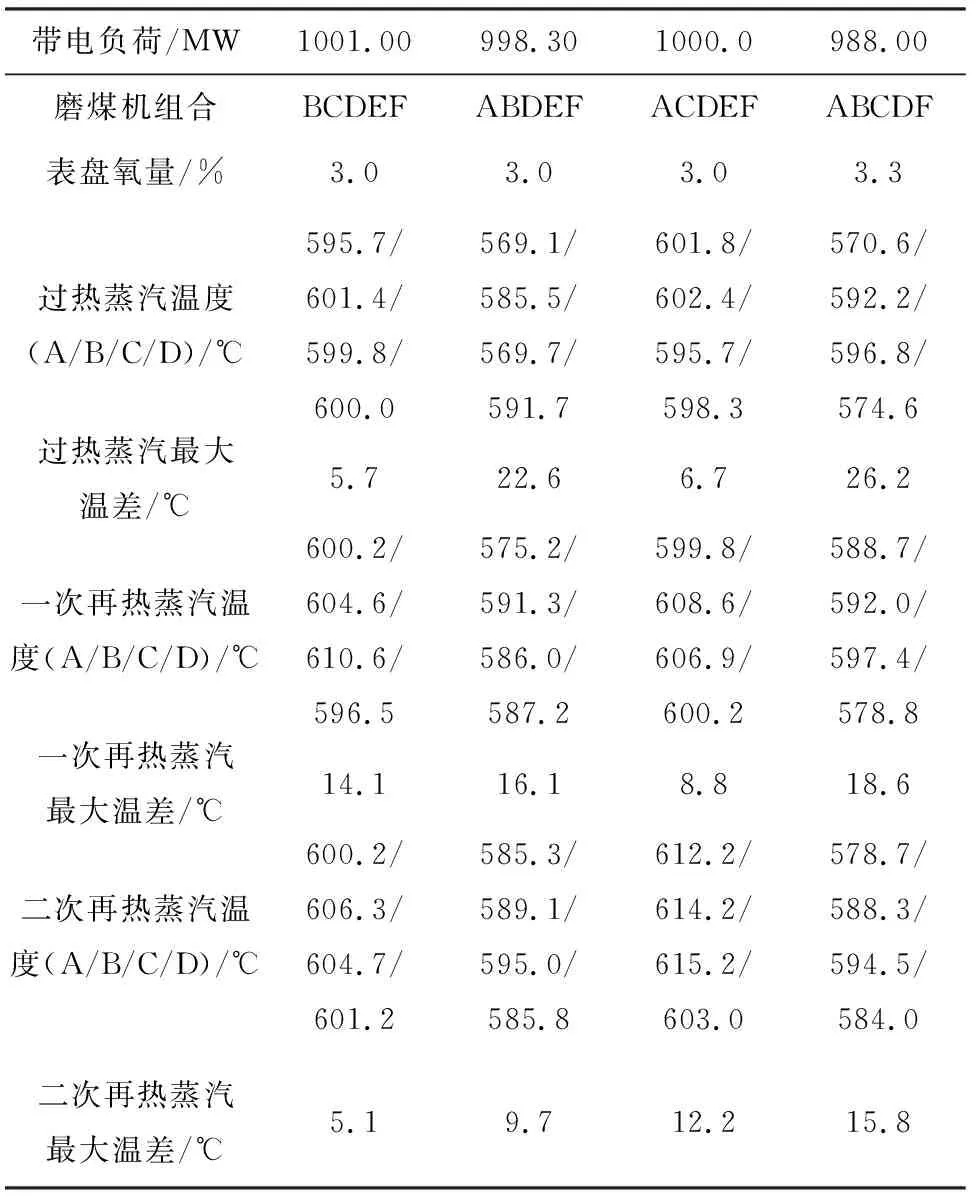

通过磨煤机的组合方式来调节再热汽温与改变燃烧器的摆角的原理一样,都是改变燃烧中心来调整再热汽温。选取下列磨组运行方式,在满负荷时的参数如表4所示。

表4中参数表明:高负荷ABDEF、ABCDF运行时,一、二次再热器汽温距额定值甚远且汽温偏差也较大,主要原因是主燃区分为两段,降低了炉膛火焰的集中度,使锅炉燃烧剧烈程度降低,相对BCDEF磨组合和ACDEF磨组合,主再热汽温最低。三种磨煤机组合中,ACDEF磨组合的汽温最高;在600MW~800MW区间,对比BCDE/CDEF两种磨组运行方式对应的蒸汽温度, CDEF四台磨运行时的再热汽温较BCDE四台磨运行有明显升高,但排烟温度、飞灰含碳量也随着火焰中心上移而增加,锅炉效率有所下降。由于该锅炉等离子燃烧器布置在B层,综合考虑锅炉运行的安全性、经济性以及操作的便捷性,在高负荷时以BCDEF五台磨组运行、低负荷以BCDE四台磨运行最优。

4.3 配煤掺烧试验和调整

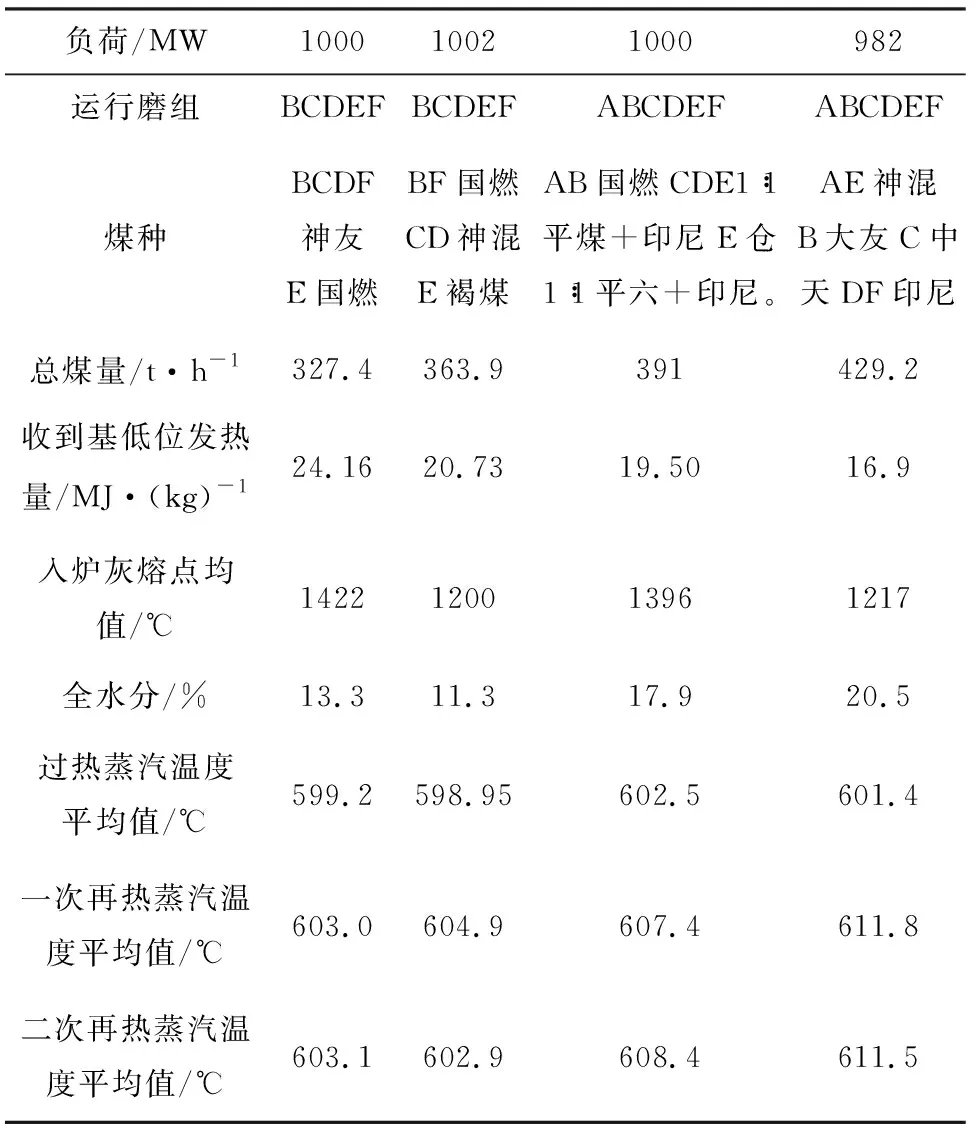

燃料成本约占火电运营成本70%,配煤掺烧挖掘增效已成为当前火力发电厂实现盈利的重要手段。该电厂二期锅炉设计煤种为神华煤,为降本增效需要,不同时期掺烧了褐煤、平煤、进口印尼煤等性价比较高的煤种。这些在挥发份、热值、硫份、水份及灰熔点都存在的差异,这些差异在其燃烧过程中必将对锅炉运行带来一系列不同。不同煤种搭配掺烧对再热汽温的影响,见表5。

表4 磨煤机组合方式影响

表5 不同煤种搭配掺烧对再热汽温的影响

从表5可以看出,随着入炉煤质变差,即发热量低、灰分、水分高的的煤种增加时,同等负荷所需燃料量、风量也增加。对于受热面特性为对流型的一、二次低温、高温再热器受增大的烟气量影响,汽温也呈现上升趋势[17-19]。

再热汽温受入炉灰熔点的影响。增加印尼煤的掺烧比例,入炉灰熔点均值则同步降低,造成低过受热面结焦,低过受热面吸热减少,一、二次再热器则吸热增加,汽温显著上升。

4.4 风门及燃烧器摆角综合优化

为了减小汽温偏差,提高再热汽温,在其他参数不变情况下,通过改变UAGP、BAGP水平摆角角度、SOFA(燃尽风)风门开度等试验,寻找出最佳组合。

以UAGP、BAGP水平摆角为例,将其分别置于+10°、0°、-10°、-15°、-20°、-25°。由正切切到对冲、反切逐渐转变的试验中,在正切时,炉内主气流扰动减小,燃烧不完全加剧,出口烟气中CO含量上升到数千ppm,造成化学不完全燃烧热损失大幅增加;而在喷口水平摆角反切20°时,主蒸汽、一次再热蒸汽、二次再热蒸汽汽温偏差最小,这有利于汽温的整体控制和提升。

4.5 供热对汽温的影响

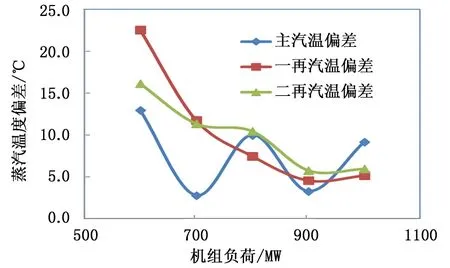

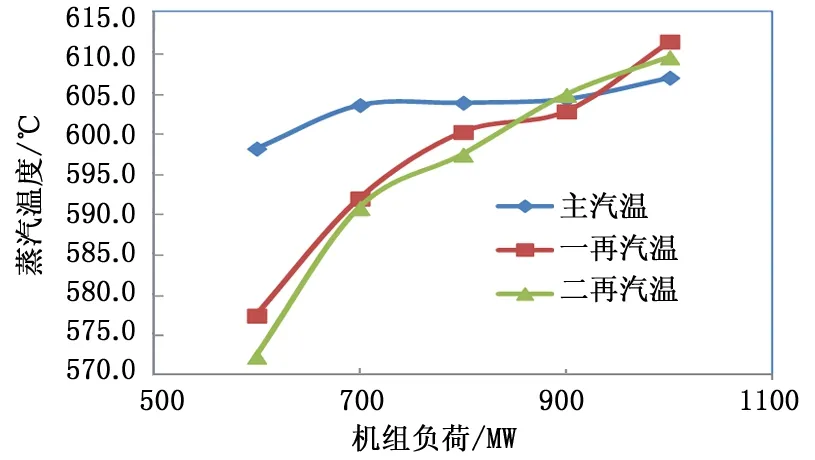

从一次二次冷再抽汽供热,减少了进入再热器的蒸汽量,有利于提高一、二次再热汽温。不同负荷下二次再热单台机组供热能力如表6所示,供热流量对再热汽温的影响如图3所示。

表6 不同负荷下二次再热单台机组供热能力

在综合上述调整手段基础上,总结各负荷段的调整经验,从供热流量对再热汽温的影响来看,一、二次再热蒸汽温度水平已明显改善,见图3。

图3 优化前后蒸汽温度与负荷的关系

在不同负荷下,锅炉过热蒸汽温度偏差较小,再热蒸汽温度偏差稍大,但均在可接受的范围之内,见图4。

图4 机组负荷对温度偏差的影响

不同负荷下,除满负荷再热蒸汽温度达到设计值外,其它各负荷再热汽温均未达到设计值,主蒸汽、一、二次再热蒸汽各管汽温,见图5。

图5 机组负荷对蒸汽温度的影响

5 结语

本文主要分析了二次再热机组汽温控制策略和调整优化手段。首先从锅炉受热面入手介绍了二次再热机组再热汽温特性,在此基础上,针对两个再热器汽温,采用了以燃烧器摆角和烟气挡板协调动作为基础、辅以喷水减温的基本控制手段。然后从磨组组合、吹灰、二次风门调整及煤种掺烧配烧等优化调整手段上摸索总结经验。