变结构预测控制算法在1000MW二次再热机组过热汽温控制中的应用

2019-01-15陈国民陈德龙

徐 卫,陈国民,陈德龙

(国电泰州发电有限公司,江苏 泰州 225300)

0 引言

泰州发电有限公司1000MW超超临界二次再热机组的过热蒸汽系统设计为一、二级喷水减温的调节方案。其中一级的4个喷水调门调节对应侧的低温过热器出口温度,二级的4个喷水调门调节对应侧的高温过热器出口温度。DCS采用EDPF-NT控制系统的串级PID控制+燃料量和负荷微分前馈的调节方案, 但由于过热汽温系统典型的大滞后特性,常规的PID控制往往难于对该类被控过程进行有效控制。原过热控制系统的具体性能有减温水控制:减温水调节对过热汽温的影响存在明显的大滞后特征,原控制系统在稳定工况时尚可,当出现大幅变负荷、启停磨等扰动工况时,运行人员必须退出自动进行人工干预。整体过热汽温性能:实际过热汽温运行性能很差,变负荷过程中汽温波动幅度达20℃以上,且平均汽温仅为600~601℃,加上经常需要解手动调节,值班员工作量大,运行效率、经济性明显受损。

二次再热机组过热汽温系统的控制难点在于调节通道的滞后性与扰动通道的滞后性的不平衡。过热汽温调节是通过减温水来调节温度,调节系统上靠前,这就造成了高温过热器出口汽温发生变化存在非常大的延迟。而反观扰动侧,机组日常运行中主要的过热汽温扰动为:变负荷时的燃烧率扰动,煤种改变、配风改变、启停磨时的火焰中心扰动,吹灰造成的局部换热扰动,这些扰动大部分呈现辐射特性,且多作用于过热高温段,扰动产生到过出口汽温发生变化的延迟远小于减温水控制侧延迟。因此,要让过热控制系统能够有效跟上机组的各种扰动,正确的方法是提前调整一级、二级减温水调门指令,依靠提前的时间来弥补控制侧与扰动侧的时间差。预测控制可根据所预测的未来时间段内的被控偏差来进行调节,若用预测控制来实现一级和二级减温水调节,则可以有效提前减温水的控制,克服二次再热机组过热蒸汽温系统控制侧与扰动侧的时间差问题,达到对过热蒸汽温的有效控制。但是,由于过热蒸汽温系统对象是复杂的2×2多变量对象(一、二级减温水二个控制量,高温过热器出口温度、低温过热器出口温度两个被控量),而且很多控制作用还必须限制在一定的范围内,因此,应用时必须采用受限的多变量预测控制算法。由于目前所提出的预测控制方法普遍采用基于二次型性能指标的优化策略求解预测控制问题, 控制系统的设计一般十分复杂,当对控制量有约束时,预测控制的求解变成了非线性约束优化问题, 其系统设计和控制算法更为复杂。特别是对于多变量的过热汽温控制系统,几乎无法实现,难于实际应用。

变结构控制是一种普遍适用的控制系统综合方法,它利用切换函数将控制系统的设计转化为求解控制量,因而系统设计比较简单[1]。一个很自然的想法是, 是否能借鉴变结构控制方法来求解预测控制问题,使得预测控制系统的设计和控制算法变得较为简单。为此首先提出了一种基于变结构的预测控制算法,在此基础上,针对国电泰州发电有限公司1000MW超超临界二次再热机组过热汽温控制性能不理想等实际问题,提出了基于变结构控制思想的过热汽温优化控制策略,应用后有效地提高了过热汽温的控制性能。

1 基于变结构的预测控制算法

火电机组的被控过程一般都是开环稳定的,一节惯性加迟延过程,阶跃响应模型描述[2]:

(1)

式中:△u(t)=u(t)-u(t-1);y为过程输出;u为控制输入;Si为过程的阶跃响应系数;n为正整数。由式(1)可知,计算过程在t+N时刻的输出预测值为:

(2)

由式(2)可知 , 过程未来输出的预测值由四项组成:第一项取决于当前的和未来的控制序列;第二项和第三项由过去各时刻的控制量决定,在当前时刻是已知的;第四项为相应时刻过程所受扰动的预测值。假定过程未来各时刻所受的扰动不变,其值为当前时刻所受的扰动量大小,则:

-Snu(t-n)

(3)

取目标函数为:

(4)

式中:

(5)

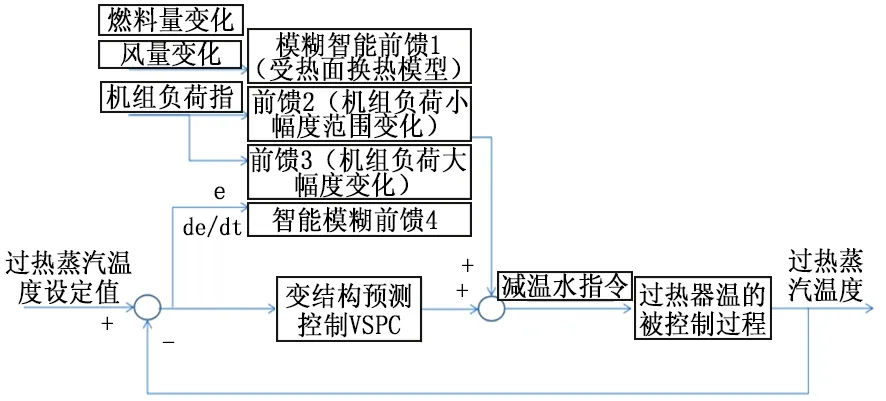

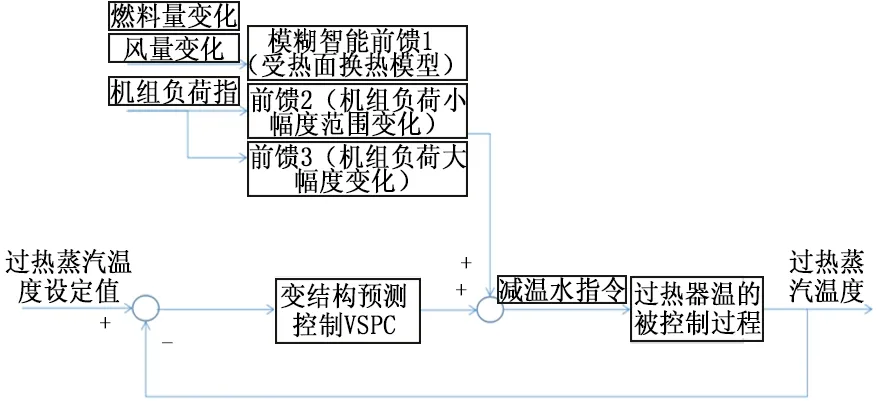

并满足约束条件:

uL (6) 式中:uL和uH分别为过程控制输入的下限和上限。 C(q-1)的不同构造对控制系统性能会有明显的影响。但大量仿真研究结果表明,对于热工过程,选取低阶次的C(q-1)时,也可获得较好的品质,为此,本文取: C(q-1)=(1+λ)-λq-1 由式(4)得: (7) 式中: 假定过程当前及未来的控制序列为一恒定值,且其大小等于t-1时刻的控制量 ,则有:△u(t+N-i)=0,i=1,…,N,由式(2)、(3)和(7)可推得此时的目标函数值为: (8) 式中,N≤n-2。假定过程当前的控制输入为u(t),而未来各时刻的控制量保持不变,则有:△u(t+N-i)=0,i=1,…N-1,不难推得此时的目标函数值为: △u(t) (9) (10) 考虑到约束条件式(6)后,可推导获得: (11) 可取: (12) α+∈(0,1) (13) α-∈(0,1) (14) 式中: (15) 因此,变结构预测控制算法要按如下简单的代数计算步骤完成[3]: 将计算得到的u(t)作用于被控过程; t=t+1,回到第一步骤执行。 为研究新型的过热汽温控制系统,对过热汽温被控对象进行了完整的动态特性试验。在高、中、低负荷点上分别进行了减温水的阶跃响应试验,试验结果如表1所示。 表1 过热汽温被控对象特性试验结果 对上述试验结果,分析如下: 负荷降低时,一级减温水和二级减温水对象的惯性时间和纯滞后时间都会增加。主要原因:当负荷降低时,烟气流速和蒸汽流速相应降低,烟气和蒸汽之间的热交换速度变慢,从而导致过程的纯滞后和惯性增加。 负荷降低时,对于一级和二级减温水,其对象的静态增益增大。主要原因:当负荷降低时,过热蒸汽流量较小,显然相同的喷水流量对过热汽温的影响要大。 由此可见,在机组变负荷时,理论分析与试验结果是一致的。从对象的动态特性中,可进一步获得如下结论: 无论是一级减温水还是二级减温水,都具有很大的纯滞后和很长的惯性时间,应尽可能采用基于大滞后控制理论的优化控制策略来实现对过热汽温的有效控制;在高、中、低负荷点上,过热汽温被控对象的动态特性具有较大的差别,新的控制系统应有强的自适应能力。 二级减温水控制作为调节过热汽温的主要回路,其控制系统的结构如图1所示。 图1 新型二级过热器减温水控制策略 在反馈控制回路中,采用变结构预测控制算法,在确保控制系统稳定性的前提条件下,加快减温水的调节速度。在系统的前馈通道中,采用了基于温差操作经验、变负荷预测、受热面换热模型的模糊智能前馈技术,加快了减温水的调节速度,有效地抑制过热汽温的动态偏差。 一级减温水作为调节过热汽温的辅助回路,其控制系统的结构如图2所示。 图2 新型一级过滤器减温水控制策略 一级减温水的基本结构与二级减温水类似,在反馈控制回路中同样采用了变结构预测控制算法,在确保控制系统稳定性的前提条件下,加快一级的调节速度。在系统的前馈通道中,采用了变负荷预测、烟气放热模型的模糊智能前馈技术,能够在扰动产生前提前动作一级减温水,消除低温过热器出口汽温偏差。 利用优化系统的独立控制平台,开发实现了上述减温水控制策略,优化控制平台与DCS系统之间通过MODIBUS通信交换数据[4]。过热汽温优化控制系统于2017年4月1日在4号机组上成功投入运行,机组的过热汽温控制性能得到了明显的提升。从4号机组投入过热汽温优化控制系统前后的对比曲线可看出投用过热汽温优化控制系统前后控制性能的改善[5-6]: 投入再热汽温优化控制系统时即使是大幅变负荷的扰动工况下,过热汽温的波动幅度仅为±5℃;而未投过热汽温优化控制系统时,仅小幅度的变负荷工况,过热汽温的波动即达到±10℃; 投入过热汽温优化控制系统时最低汽温为597℃,平均汽温约为603℃;未投过热汽温优化控制系统时,最低汽温为586℃,平均汽温约为600℃。 采用优化控制系统后,已获得了以下经济效益: 投入过热汽温优化控制系统后,由于过热汽温控制性能明显提高,参数的动态偏差大幅减小,且不再振荡。控制系统的稳定,十分有利于减小锅炉受热面管材的热应力,对防止氧化皮脱落和锅炉爆管有明显的作用; 投入过热汽温优化控制系统后,过热汽温平均温度提高约3℃,经测算,投入过热汽温优化控制后可降低煤耗0.3g/(kW·h)。 本优化控制系统采用变结构预测控制技术,提出了1000MW级超超临界二次再热机组机组过热汽温系统改进方案,其方案稍作修改也可同样应用于其它机组的过热汽温控制上。

2 被控对象

3 过热汽温优化控制策略

4 工程应用及性能与效益分析

5 结语