1000MW超超临界二次再热机组循环水系统运行方式优化

2019-01-15李军,王振

李 军,王 振

(国电泰州发电有限公司 江苏 泰州 225327)

0 引言

当前电力生产经营形式日趋严峻,煤炭价格高企,全年发电小时急剧下降,持续降本增效、提高运行效率是电力企业的重要工作内容之一。每台机组运行的经济性,既与电厂主设备选型相关,又与辅助设备的性能和运行状况调整密切相关[1]。目前,电厂确定最佳运行背压的方式都需要查阅制造厂提供的通用曲线,实际生产中机组设备运行经常偏离计算工况,而且通用曲线不便于运行人员根据外界参数变化对循环水系统运行方式调整。针对具体机组优化调节循环水系统运行方式,合理地选择循环水泵的运行方式对经济节能具有重要意义[2]。

1 机组概况

泰州发电有限公司二期2×1000MW机组循环冷却水源均取自长江水,采用单元制直流供排水系统,每台机组配3台循环水泵,其中2台为定速泵,1台为双速泵,即夏季采用一机三泵(3高、2高1低)运行,春秋、冬季采用一机二泵(2高、1高1低)运行,运行方式多样灵活。凝汽器符合HEI(凝汽器)标准要求,型号为N56000,采用单背压式、双壳体、对分双流程、表面冷却式凝汽器,每一凝汽器壳体与一个汽轮机低压缸的排汽管连接,两个凝汽器壳体之间连通。凝汽器设计为循环水入口温度20℃,循环水温升9℃,清洁系数0.85的条件下,汽轮机TMCR工况下凝汽器背压达到4.5kPa(a)。

2 冷端系统运行优化理论

2.1 优化目标

凝汽器最佳真空[3]目标函数为:

△Pnet=△Pe-△∑Pi

(1)

式中:△Pnet为改变循环水运行方式时机组净功率的增加量,kW;△Pe为真空上升时发电机微增功率的增加量,kW;△∑Pi为开启第一台至第n台循环水泵时耗电功率的增加量,kW。

实际生产中机组设备运行时经常偏离基准工况或设备状态发生变化,均会造成凝汽器最佳真空值不准确,导致循环水优化运行失真。因此,机组状态变化对凝汽器最佳真空的影响具有实际意义。运用变工况的凝汽器特性计算数学模型,可以计算分析变工况对凝汽器最佳真空的影响。

2.2 凝汽器变工况模拟计算方法

2.2.1 凝汽器热负荷计算

根据汽轮机-凝汽器系统的运行特征可以看出,汽轮机排汽状态变化直接影响凝汽器运行性能,即凝汽器热负荷的变化。对于凝汽器热负荷的计算[4]可以通过热力系统能量平衡原理求出。将整个汽轮机系统(包括回热系统及凝汽器系统),其能量平衡方程为:

Qgr+Qzr+Pe+QC1=

Pt+Qc2+Qr+Qw+Q1+Q1z

(2)

式中:Qgr为过热蒸汽进入系统携带的能量;Qzr为再热蒸汽进入系统携带的能量;Pe为外界向系统输入的功率;QC1为循环水进入系统携带的热量;Pt为汽轮机输出功率;Qc2为循环水带出系统的热量;Qr为系统散热量;Qw为给水带出系统的能量;Q1为工质向系统外界泄露时带出的能量;Q1z为高压缸排汽带出系统的能量。上述物理量单位均为kW。

结合机组热耗率的定义得出:

(3)

式中:Q为凝汽器热负荷,kW;H为机组热耗率,kJ/(kW·h);Qex为系统散热和工质向外泄露带出的热量,kW。

在机组实际运行过程中,负荷指令不变时,若运行工况发生变化,需要调整运行参数以保证机组负荷与指令一致。因此,当凝汽器工况变化导致凝汽器压力发生变化时,凝汽器热负荷也会随之发生变化,即:

(4)

式中:H(p,pk)为与发电机功率和凝汽器压力有关的机组热耗率函数,其可以通过汽轮机制造厂提供的热耗率曲线进行拟合计算。

2.2.2 总体传热系数计算

凝汽器总体传热系数[5]KT是一个综合了多种影响因素的量,计算采用美国传热学会HEI推荐的计算公式,并在实际运行过程中,热负荷对传热系数也有一定影响,则总体传热系数为:

KT=Kb×βt×βm×βc×βQ

(5)

式中:βQ为热负荷修正系数,采用别尔曼公式计算中的蒸汽负荷变化修正方法,在一定热负荷范围内,βQ取值为1;热负荷进一步降低,βQ取值小于1。

2.2.3 凝汽器压力计算

不考虑凝汽器的散热损失,凝汽器热负荷与循环水换热量相等,建立能量平衡方程:

Q(pk)=KT×A×△tM=

Cp×qm,w×(tw2-tw1)

(6)

式中:△tM为对数平均温差,K;tw2,tw1分别为循环水的进、出口温度,℃。

对数平均温差△tM表示为:

(7)

根据汽轮机与凝汽器互相影响的特性,建立基于汽轮机变工况的凝汽器压力对应的饱和温度的数学模型:

(8)

3 冷端系统优化试验

对循环水系统经济运行方式的优化方案可分为以下两种模式:

(1)基于机组获得最低供电煤耗率的节能降耗模式(简称“节能模式”);当机组微增功率与循泵增加的耗电功率之差达到最大时,即净收益功率最大时的冷却水流量称为最优冷却水流量。此时凝汽器运行压力为最佳运行背压,相应的循泵运行方式为最优循泵运行方式。

(2)基于机组获得最大经济效益的经济运营模式(简称“经济模式”),即当机组微增功率产生的“收益”与循泵增加耗电功率的“投入”形成经济效益最大化。

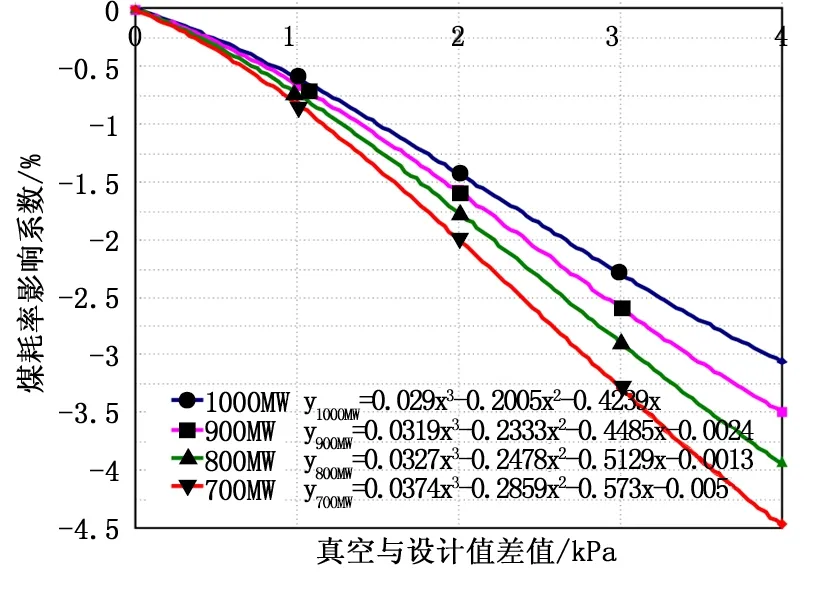

3.1 机组经济性与凝汽器背压的关系试验

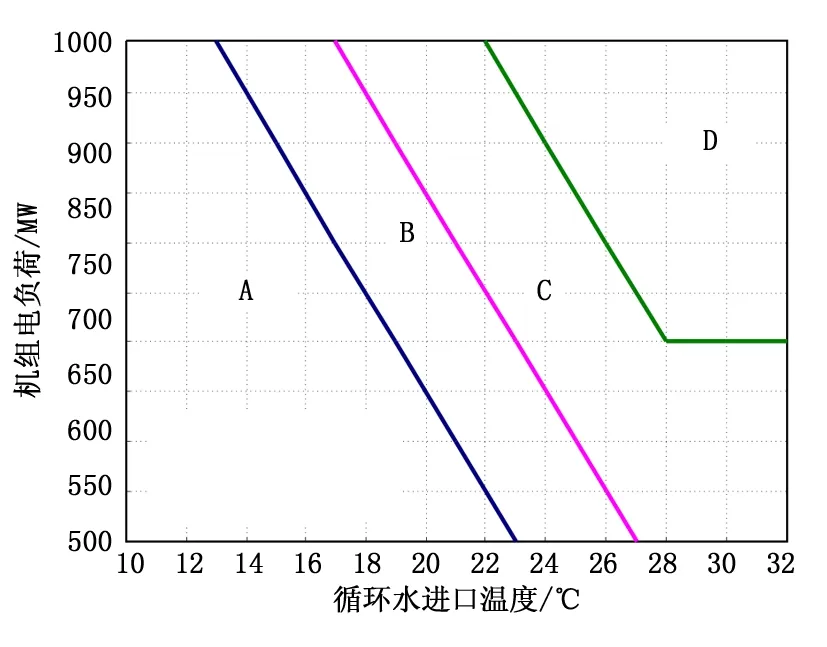

在机组负荷1000MW、900MW、800MW、700MW等四个工况条件下,分别进行变背压的试验,并对试验结果进行主蒸汽压力、温度和再热蒸汽压损、温度修正,得到机组凝汽器背压与机组经济性相关性曲线,如图1所示。

根据上述曲线或者拟合的数学公式,可以得出650MW~1040MW负荷情况下机组真空变化0~4Kpa时对机组经济性的定量影响。

3.2 最佳运行背压和循环水运行方式试验

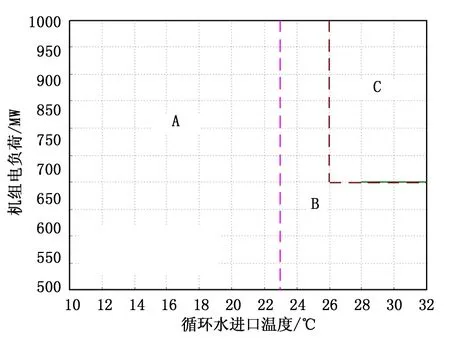

3.2.1 优化前冷端系统运行方式

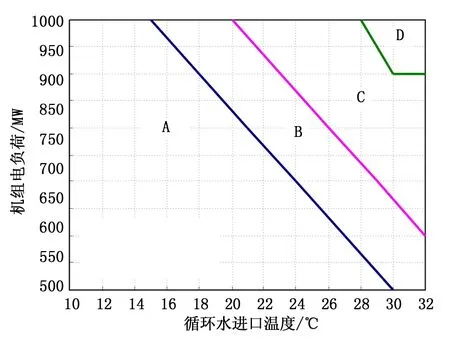

选取2016年-2017年机组未进行冷端优化实验的历史运行数据。循环水泵运行分为A、B、C3种方式:A方式为循环水温度23℃以下,采用1台高速泵+1台低速泵组合;C方式为循环水温度26℃以上、机组电负荷700MW以上,采用2台高速泵+1台低速泵组合;其余情况采用B方式即为2台高速泵组合,绘制冷端运行方式图如图2所示。

3.2.2 优化后节能模式下的冷端系统运行方案

通过不同负荷段循环水系统运行方式调整,结合凝汽器变工况特性计算,绘制出节能模式下冷端运行方式图,如图3所示。

3.2.3 优化后经济模式下的冷端系统运行方案

在机组冷端系统运行优化“节能模式”基础上,增加边界条件如下:标煤价格按650元/t、上网电价按0.401元/(kW·h)为基准进行计算,绘制出经济模式下冷端运行方式图,如图4所示。其中,A方式为1台高速泵+1台低速泵,B方式为2台高速泵,C方式为2台高速泵+1台低速泵,D方式为3台高速泵。

3.3 冷端优化运行后经济效益计算

3.3.1 节能模式冷端系统运行优化效果

节能模式下,冷端系统运行优化节能效果如表1所示,机组利用小时数按5000h计算。表中叙述了供电煤耗率降低较大的8个对比工况,优化前后运行方式相同或者供电煤耗率降低不明显的工况这里不再列出。

表1 机组冷端系统运行优化节能模式方案的优化效果

项目工况1工况2工况3工况4工况5工况6工况7工况8循环水温/℃1920212223232425机组负荷/MW900800800900950900900900降低供电煤耗/g·(kW·h)-1-0.22-0.17-0.34-1.18-2.28-0.86-1.13-1.4运行小时数/h167245280420358321453385总节煤量/t -2558.27

图1 机组真空对机组经济性的影响模型

图2 冷端系统优化前运行方式

图3 冷端系统运行优化方案-节能模式

图4 冷端系统运行优化方案-经济模式

冷端系统按节能模式进行运行优化后年平均降低供电煤耗率0.512g/(kW·h),年节约标煤2558t,标煤价格按650元/t计算,年节约燃煤成本166.27万元;对比优化前后运行方式,循环水温度为22℃~25℃范围内,冷端系统运行优化节能效果显著,最大降低供电煤耗率为2.28g/(kW·h)。

3.3.2 经济模式冷端系统运行优化效果

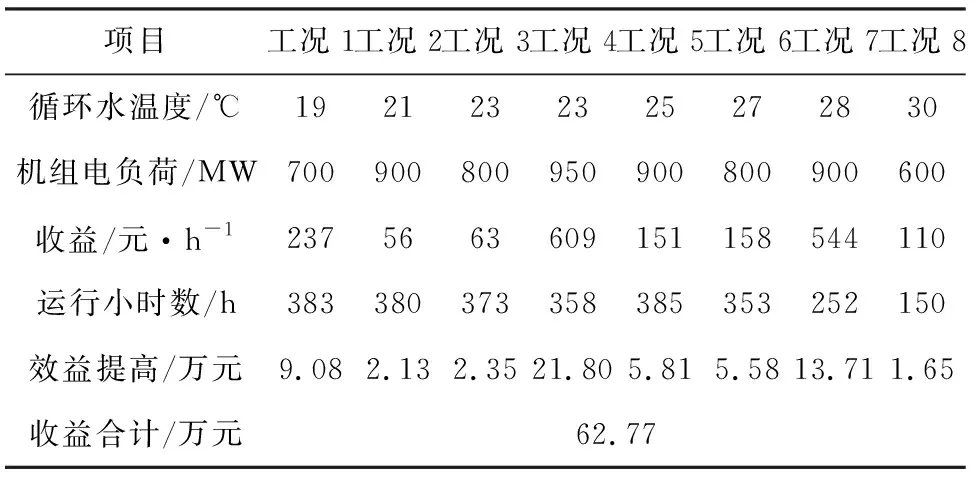

经济模式下,标煤煤价按650元/t,上网电价按0.401元/(kW·h)计算,冷端系统运行优化效果如表2所示。

表2 机组冷端系统运行优化经济模式方案效果

项目工况1工况2工况3工况4工况5工况6工况7工况8循环水温度/℃1921232325272830机组电负荷/MW700900800950900800900600收益/元·h-12375663609151158544110运行小时数/h383380373358385353252150效益提高/万元9.082.132.3521.805.815.5813.711.65收益合计/万元62.77

泰州公司3号机组冷端系统按经济模式进行运行优化后年增加经济效益62.77万元;对比优化前后运行方式,机组电负荷800MW以上且循环水温度为21℃~28℃范围内,冷端系统运行优化经济效益增加明显。

4 结语

建立冷端优化方案,通过试验与理论计算方法对机组循环水泵运行方式进行了优化调整。循环水泵启动时经济平衡点的选择是经济调度的难点,其经济平衡点是随机组负荷、背压、循环水温度、凝汽器端差、循泵运行台数、机组特性等运行参数以及电价、煤价等外部参数的变化而随时变化的,是一个动态的过程。如电价或煤价变化时,其经济平衡点会大幅度偏移。采用节能模式与经济模式两种方式对机组冷端运行方式优化,对运行人员有很好的指导意义。