Sn添加对挤压态Mg-3Al-05SiO2组织及力学性能的影响

2019-01-14李彩霞张程皓刘洪旭张旭东

李彩霞 张程皓 刘洪旭 张旭东

摘 要:研究了Sn对经过425℃+24h的固溶处理与180℃+16h的时效处理以及挤压态的Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料显微组织和力学性能的影响,并探究了Sn对它们的作用机制。结果表明:由于加入纳米SiO2粉末,使得材料生成了新的高强高硬尖晶石结构相MgAl2O4相,随着Sn含量的增加,第二相经历了如下变化:Mg2Si→Mg2(Six,Sn1-x)→Mg2Sn,Mg-3Al-0.5SiO2-xSn复合材料的晶粒细化效果显著,在T4,T6样品中Mg-3Al-0.5SiO2-7Sn的晶粒尺寸最小。在挤压态样品中,Sn含量的增加会使强度与硬度显著提高,但是伸长率则先上升再降低。在挤压态样品中Mg-3Al-0.5SiO2-5Sn的晶粒尺寸最小且分布均匀,它的综合力学性能也最高。Sn含量对Mg-3Al-0.5SiO2-xSn复合材料的断裂机制不会产生显著影响。

关键词:Mg-3Al-0.5SiO2-xSn复合材料;显微组织;力学性能;挤压

DOI:10.15938/j.jhust.2019.05.008

中图分类号: TG146.2;TB333

文献标志码: A

文章编号: 1007-2683(2019)05-0039-08

Abstract:The effects of Sn on the microstructures and mechanical properties of extruded Mg-3Al-0.5SiO2-xSn (x=0,1,3,5,7,10) composites treated at 425℃+24h,180℃+16h and extruded Mg-3Al-0.5SiO2-xSn (x=0,1,3,5,7,10) were studied, and the mechanism of Sn on them was explored. The results indicate that adding nano-SiO2 has introduced a new high-strength and high-hard spinel structure phase MgAl2O4 phase. As the Sn content increases, the second phase undergoes the following changes.: Mg2Si→Mg2(Six,Sn1-x)→Mg2Sn, Mg-3Al-0.5SiO2-xSn composite has remarkable grain refinement effect, and the grain size of Mg-3Al-0.5SiO2-7Sn in T4 and T6 samples is the smallest. In as-extruded samples, the strength and hardness increase significantly with the increase of Sn content, but the elongation increases first and them decreases. The grain size of Mg-3Al-0.5SiO2-5Sn in extruded samples is the smallest and its distribution is uniform, and its comprehensive mechanical properties are the highest. Sn content has no significant effect on the fracture mechanism of Mg-3Al-0.5SiO2-xSn composites.

0 引 言

隨着现代科技的快速发展,镁合金在近几年成为了继钢铁和铝合金之后的第三大实用金属,其作为一种新型的结构材料,被认为是21世纪汽车加工领域中最理想的轻质金属结构材料[1]。镁元素作为最新被探索的元素,其储量丰富,密度很低,比刚度,比强度高,导电导热性好。Mg-Si系合金作为耐热轻质结构合金具有很大的应用潜力[2],为满足良好机械性能需求,可以在合金中加入昂贵的合金元素(即Ag,Zr等)[3-7]。元素Sn的添加可以使镁合金基体具有成为耐热镁合金的潜力[8],由此可知,可以在镁合金中加入Sn元素来满足上述需求。LIU等[9]研究了在纯Mg中添加微量的Sn后它的显微组织和力学性能。结果表明,随着Sn含量的增加,Mg-Sn合金的蠕变强度超塑性、延伸率和超塑性均有所提高。ZHANG等[10]研究了不同含量的Sn对Mg-4Zn镁合金显微组织和力学性能的影响。结果表明,挤压态Mg-4Zn-3Sn合金相较于Mg-4Zn合金的抗拉强度提高了30MPa。研究表明,在纯镁中加入Sn元素可以使粗大的柱状晶转化为均匀的等轴晶,使晶粒细化,同时也会形成Mg2Sn弥散分布于基体中,它可以有效地改善镁合金的性能[11]。

在本次研究中,Mg-3Al-0.5SiO2-xSn复合材料经过了固溶处理,时效处理,挤压,拉伸,并对该合金的微观组织和力学性能进行了研究,以此探讨了Sn对该复合材料的强化机理。

1 实验方法

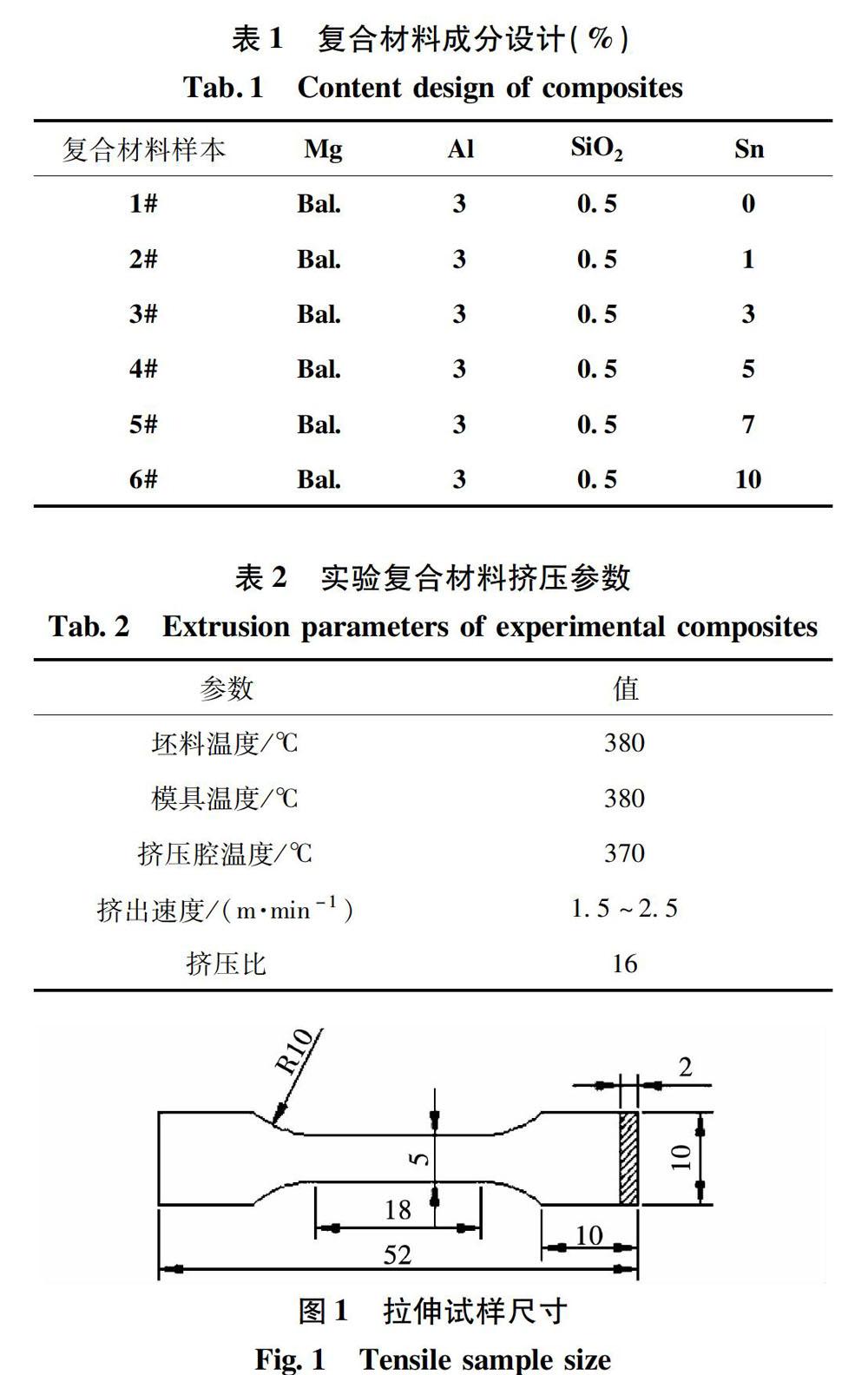

本文采用纯镁、纯铝、纳米SiO2粉末及纯Sn来制备不同Sn含量的Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)合金,所有的合金都在SG2-7.5-12型高温电阻炉中进行熔炼,熔炼过程采用覆盖剂保护。试样设计成分如表1所示。

铸造后得到的原始铸锭经切割后得到尺寸为Φ39mm×28mm的圆柱锭。对6种成分的铸锭进行如下热处理:一种工艺为在425℃下保温24h(命名为T4样品),另一种工艺为在425℃下保温24h,水冷,随后在180℃下保温16h(命名为T6样品)。然后将样品放至挤压机挤压,挤压条件如表2。

采用DNSl00型电子万能试验机对上述热处理条件下的Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料样品进行拉伸力学性能测试,拉伸试样尺寸如图1所示,拉伸速度为1mm/min。按照标准的研磨,抛光和蚀刻程序(腐蚀剂25mL酒精,2.6g苦味酸,2.5mL醋酸)制备T4,T6,挤压态合金的金相样品。通过光学显微镜观察样品金相组织,用FEI-SIRION扫描电子显微镜观察微观结构和室温

2 结果与分析

2.1 Sn含量对固溶态复合材料显微组织的影响

图2显示了经过固溶处理的Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的金相组织,可以看到,随着Sn的加入,晶粒细化效果显著,当Sn含量为7%时,晶粒最小,随后开始增大。而且复合材料中未溶第二相的数量也是随着Sn含量的升高而逐渐减少,当Sn含量为5%时,第二相最少,随后开始增多,在晶界处出现黑色第二相并呈不连续网状分布,并且在晶内出现了大量小颗粒状相呈弥散分布。如图3所示,当不加入Sn时,存在黑色第二相延晶界分布,随着Sn的加入,黑色第二相逐渐减少,转而延晶界逐步析出亮白色相,当Sn含量提升至10%时,可以明显看到沿晶界析出不连续亮白色第二相。

图4为Sn含量增至5%的复合材料扫描照片及能谱分析结果,如图所示,对于固溶处理后的Mg-3Al-0.5SiO2-5Sn样品,位于晶界处的A点的白色条状相按照原子分数比推测该处成分为Mg17Al12,而在晶界及晶内成呈离散分布的相,如B点所示,按照原子分数比推测该处相应为Mg2(Six,Sn1-x)复合相,且Si,Sn原子分数占比为1∶1。(Mg2(Six,Sn1-x)复合相的纳米硬度、弹性模量与维氏硬度等物理性能介于Mg2Si与Mg2Sn之间[12])。

2.2 Sn含量对固溶+时效态复合材料显微组织的影响

图6显示了经过固溶+时效处理的Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的金相组织,随着Sn的加入,晶粒细化效果显著,其中,Mg-3Al-0.5SiO2-7Sn的晶粒最为均匀细小。并且当Sn含量为5%时,有黑色第二相沿晶界析出,随着Sn含量的继续增加,沿晶界析出的黑色第二相逐渐增多。

图7显示了经过固溶+时效处理的Mg-3Al-0.5SiO2-3Sn样品的扫描照片及能谱分析结果,可以看到发生边缘钝化现象的汉字状相位置的A点,按照原子分数比推测该处为α-Mg+Mg2Si共晶相,在该相末端的白色颗粒状相为B点,按照原子分数比推测该相可能为Mg2(Six,Sn1-x)复合相与MgAl2O4的混合相。

2.3 Sn含量对挤压态复合材料显微组织的影响

图10为挤压态Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的金相组织,能够看到在未加入Sn之前,复合材料在被挤压后的组织晶粒大小分布不均,有未被挤压破碎的细长晶粒存在,黑色第二相沿晶界分布不均,当加入Sn时,晶粒细化明显,这可能是由于随着Sn含量的不断增加,复合材料的硬脆相也在持续增加,导致硬脆相和基体之间由于变形不协调而产生大量的位错塞积及应力集中,进而增大基体与硬脆相之间的摩擦力,導致硬脆相与基体之间取向差增大,从更产生更多的储存能,促进了动态再结晶的发生。结合图11可得,当Sn增加至5%时,狭长的晶粒消失,纵截面组织由等轴晶组成,晶粒尺寸最小且分布均匀,沿晶界分布第二相被挤压均匀。当Sn含量继续上升,晶粒尺寸增大,第二相未被均匀挤开且呈片状分布。当Sn含量提升至10%时,可以看到明显的河流变形,这可能是由于Sn含量的增加降低了该复合材料的凝固温度,从而导致了合金在挤压过程中流动性增强所导致。

图12为挤压态的Mg-3Al-0.5SiO2复合材料的扫描照片及能谱分析结果,如图所示,晶粒未被挤压均匀,沿挤压方向呈细长条状分布,并且在周围形成数量较多的细小动态再结晶晶粒,这可能是由于晶界处破碎的的第二相为新形成的晶粒提供了形核核心。并且可以发现第二相被挤压后发生聚集现象并且沿挤压方向呈流线分布,大量的亮白色第二相及呈粉末状堆积的灰白色相分布于晶界附近,推测亮白色第二相成分可能为Mg2Si,粉末状堆积的灰白色相成分可能为部分Al元素固溶进α-Mg基体所造成。

图13为挤压态Mg-3Al-0.5SiO2-5Sn复合材料的扫描照片及能谱分析结果,可以看到晶粒细小且分布均匀,被挤碎的第二相沿挤压方向定向分布,这些第二相一方面为动态再结晶提供形核质点,另一方面限制了动态再结晶晶粒的长大,促进晶粒细化。其中C点处可能为α-Mg+Mg2Sn共晶相,D点处可能为Mg2(Six,Sn1-x)相。

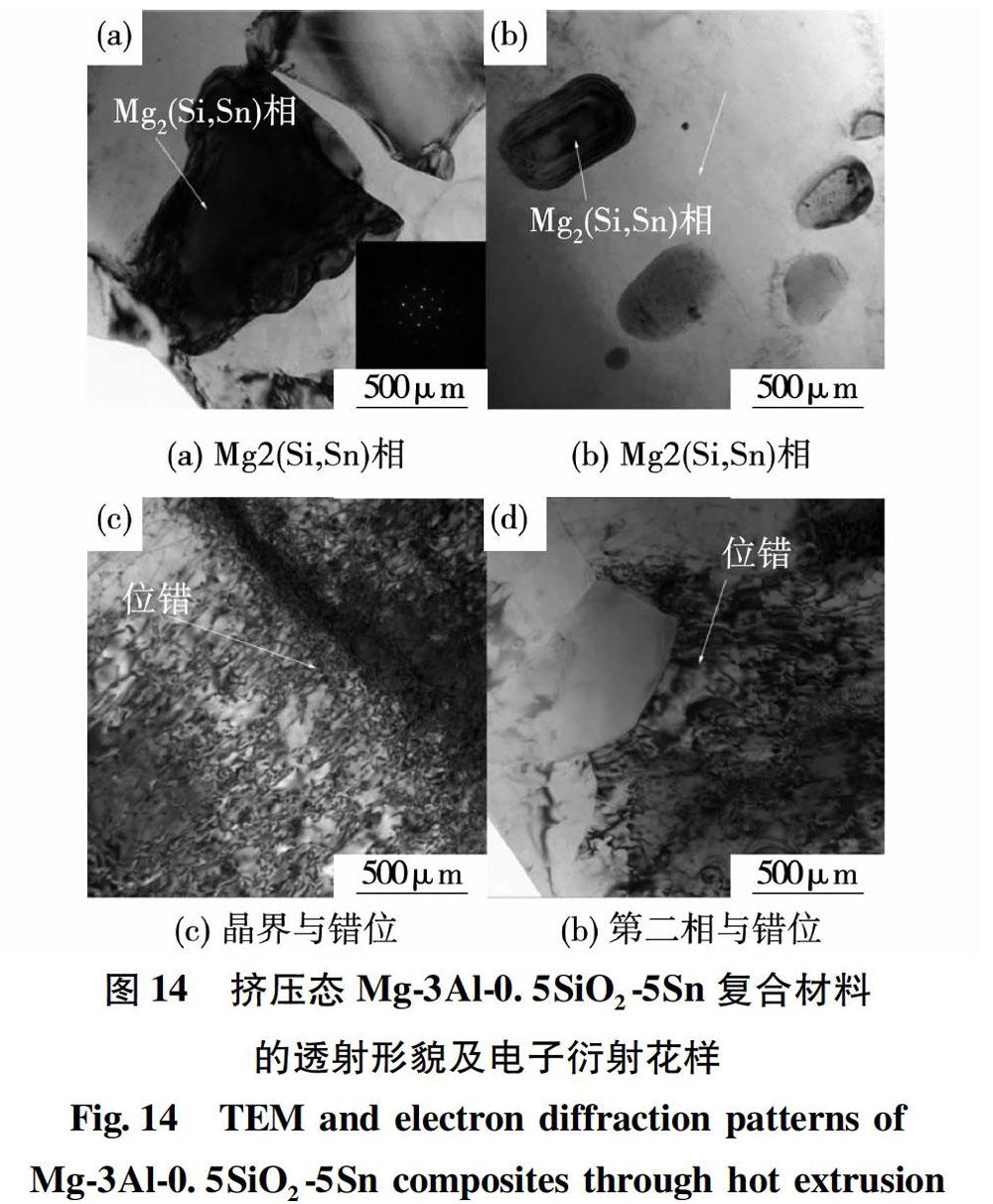

图14为挤压态Mg-3Al-0.5SiO2-5Sn复合材料透射形貌及衍射斑点图片,如图14(a),图14(b)所示,分布在晶界处的Mg2(Six,Sn1-x)相尺寸较晶内的大。如图14(c)所示,大量位错在晶界处塞积,缠结,阻碍位错的运动和晶界的迁移,变形抗力提高,晶粒尺寸减小。如图14(d)所示,Mg2(Six,Sn1-x)相对位错起钉扎作用,阻碍位错运动,从而提高复合材料强度。

2.4 Sn含量对挤压态的材料机械性能影响

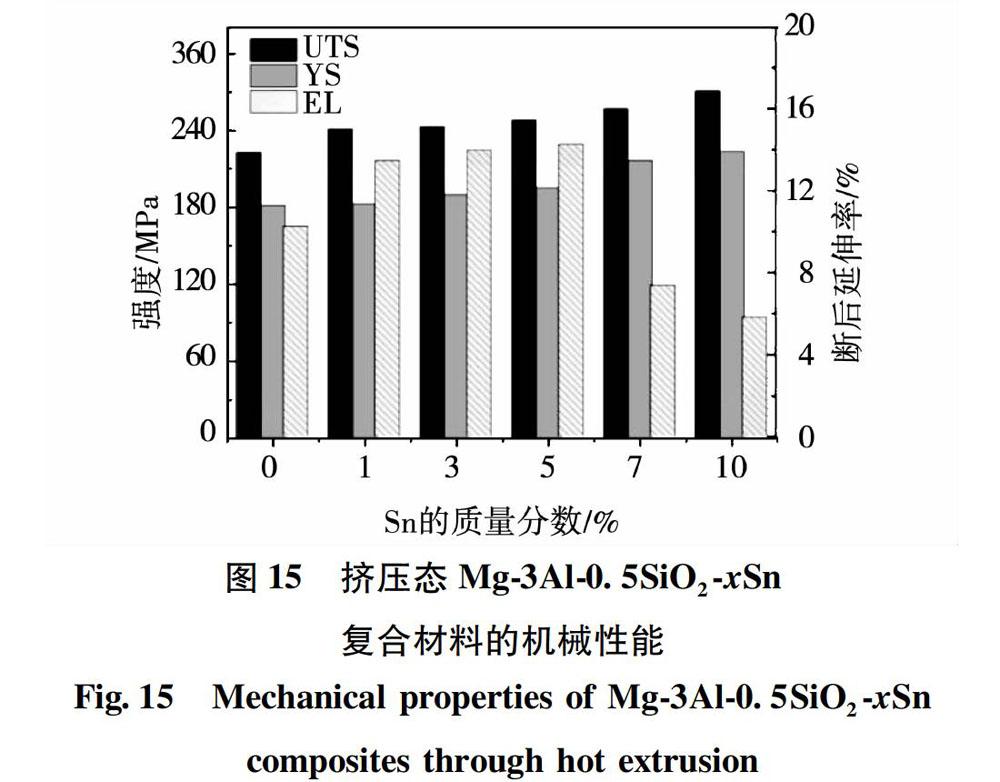

如图15为挤压态Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的具体性能参数,复合材料的屈服强度和抗拉强度随着Sn含量的不断增加而升高,但伸长率却先呈上升后下降的趋势。

可以通过图16a清楚的看到Mg2Sn由于其对位错的钉扎作用会导致大量位错在此处塞积,阻碍位错运动,从而提高材料强度。Mg-3Al-0.5SiO2-5Sn的综合力学性能表现最佳,这可能是由于第二相已经完全破碎为颗粒状,分布均匀,而且经过Sn的变

质处理会钝化Mg2Si相的边角,降低其对基体产生割裂作用,在这一过程中还会形成一种理想强化相Mg2(Six,Sn1-x),并且Mg2Si与镁基体的结合力低于Mg2Sn可能也有一定原因。当Sn含量继续增加时伸长率发生下降现象,推测有两个原因,一方面是由于随着Sn元素增加,晶格中更多的Si原子被Sn原子所代替,形成过多Mg2Sn相并发生聚集现象,如图8所示的Mg-3Al-0.5SiO2-10Sn样品的元素分布图可以看到大量的Sn元素聚集现象,而Mg2Sn也是一种硬脆相,从而导致强度上升塑性下降,另一方面推断与晶粒尺寸有关,图17为晶粒的平均尺寸,晶粒尺寸与延伸率变化规律相吻合,并且如图16b所示,热变形过程中的形成形变孪晶,可以协调两晶粒的位向关系,从而提高延伸率。

图18显示了挤压态Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的硬度变化规律,可以看到,随着复合材料中Sn含量的上升,其硬度为整体上升趋势,而开始加入Sn时,复合材料发生硬度下降的现象,该变化规律可能是由于开始加入Sn时,Sn原子开始代替晶格中的Si原子,而Mg2Si的硬度要高于Mg2Sn有关。

2.5 Sn含量对挤压态的材料断口形貌的影响

图19显示了挤压态Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的断口形貌,从图中可以看到,在未加入Sn之前为韧性断裂为主,脆性断裂为辅的断裂机制,随着Sn的加入,复合材料的断裂機制并没有发生变化,但是在断口表面出现呈弥散分布的第二相颗粒,并且当Sn质量分数提升到7%和10%时,有的颗粒聚集区出现微裂纹,可能是由于Sn含量过高生成过量的Mg2Sn相,Mg2Sn属于硬脆相,在挤压过程中周围可能会形成裂纹源从而影响材料的性能。

3 结 论

1)Sn元素在T4,T6,和挤压态Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料中主要以Mg2Sn存在,随着Sn的增加,会显著细化该复合材料的晶粒,经T4,T6处理的样品中Mg-3Al-0.5SiO2-7Sn晶粒最小,挤压态样品中Mg-3Al-0.5SiO2-5Sn的晶粒最小。第二相的转变过程随着Sn含量的增加依次为Mg2Si→Mg2(Si,Sn1-x)→Mg2Sn。

2)随着Sn含量的增加,Mg2Sn含量升高,它在被挤压破碎后,会提高挤压态Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的强度和硬度,但是延伸率以Mg-3Al-0.5SiO2-5Sn最好。

3)Sn含量的不同并不会对挤压态Mg-3Al-0.5SiO2-xSn(x=0,1,3,5,7,10)复合材料的断裂机制产生显著影响。

参 考 文 献:

[1] 张大华, 陈体军, 郝远等. Sn微合金化对Mg-Zn-RE-Zr合金组织及性能的影响[J]. 铸造, 2009(10):1005.

[2] 高爱华, 张建新. Mg-5Sn-1.5Al-1Zn-1Si合金的高温变形机制[J]. 金属热处理, 2018(4):44.

[3] HOMMA T , MENDIS C L , HONO K, et al. Effect of Zr Addition on the Mechanical Properties of As-extruded Mg-Zn-Ca-Zr Alloys[J]. Materials Science & Engineering: A (Structural Materials: Properties, Microstructure and Processing), 2010, 527(9):2356.

[4] MENDIS C L , OH ISHI K , KAWAMURA Y, et al. Precipitation-hardenable Mg-2.4Zn-0.1Ag-0.1Ca-0.16Zr (at.%) Wrought Magnesium Alloy[J]. Acta Materialia, 2009, 57(3):749.

[5] AYMAN E , JUNKO U , KATSUYOSHI K . Application of Rapid Solidification Powder Metallurgy to the Fabrication of High-strength, High-ductility Mg-Al-Zn-Ca-La Alloy Through Hot Extrusion[J]. Acta Materialia, 2011, 59(1):273.

[6] 李万东, 刘雅聪, 孙杨锋,等. Ca含量对Mg-8Sn合金组织与力学性能的影响[J]. 四川冶金, 2018, 40(6):36.

[7] 王敬丰, 刘青山, 马尧,等. 微量Sr、Sn对Mg-Zn-Ca-Mn合金力学和腐蚀性能的影响[J]. 表面技术, 2019(3):83.

[8] 赵仲茜, 王金辉. Sn含量对Mg-Sn-Al-Zn镁合金组织与性能的影响[J]. 热加工工艺, 2017,46(21):21.

[9] LIU H , CHEN Y , TANG Y , et al. The Microstructure, Tensile Properties, and Creep Behavior of As-cast Mg-(1-10)%Sn Alloys[J]. Journal of Alloys and Compounds, 2007, 440(1/2):22.

[10]ZHANG T , SHEN J , SANG J X , et al. Effects of Sn Addition on the Microstructures and Mechanical Properties of Mg-6Zn-3Cu-xSn Magnesium Alloys[J]. Metallurgical and Materials Transactions A, 2015, 46(8):3732.

[11]张丁非, 徐杏杏, 齐福刚,等. Sn对ZM61合金组织与性能的影响[J]. 稀有金属材料与工程, 2013, 42(5):931.

[12]张建新, 高爱华, 郭学锋,等. Mg-Sn-Si合金中Mg2(Si,Sn)复合相的结构与性能研究[J]. 物理学报, 2013, 62(17):475.

(编辑:王 萍)