固相合成制备短碳纤维增强镁基复合材料的结构与性能

2019-01-14杨钊许红雨胡茂良吉泽升

杨钊 许红雨 胡茂良 吉泽升

摘 要:采用固相合成技术制备短碳纤维(质量分数为3%)增强镁基复合材料。研究了不同挤压温度对复合材料组织及力学性能的影响规律。结果表明:适当升高挤压温度有利于形成组织均匀、晶粒细小的短碳纤维增强镁基复合材料;随着挤压温度的升高,复合材料显微组织均匀性先增后降,其力学性能呈现先提高后降低的趋势。400℃热挤出的复合材料性能最佳,抗拉强度和失效应变分别达到305MPa和6.1%。但是当挤压温度过高时,会因短碳纤维团聚、镁合金基体组织长大导致复合材料力学性能下降。

关键词:固相合成;短碳纤维;镁基复合材料;晶粒细化;力学性能

DOI:10.15938/j.jhust.2019.05.003

中图分类号: TB331

文献标志码: A

文章编号: 1007-2683(2019)05-0013-06

Abstract:Short carbon fibers reinforced AZ31 composites were fabricated by mechanical mixing and hot-extrusion, with 3% mass fraction of short carbon fiber. The effect of extrusion temperature on microstructure and mechanical properties of composites was studied. The results show that appropriate elevated extrusion temperature is beneficial to the uniform composition distribution and fine grain microstructure of the short carbon fibers reinforced AZ31 composites. With the increase of extrusion temperature, the homogeneity of the microstructure increases initially and then decrease, the mechanical properties of composite show the tendency of increasing firstly and then decreasing rapidly. When the extrusion temperature is 400℃, the composite exhibits optimal mechanical properties with tensile strength of 305MPa, and failure strain of 6.1%. However, too high of extrusion temperature causes carbon fibers agglomeration and magnesium matrix grain size growing, resulting in the properties reduction of the composite.

Keywords:solid phase synthesis; short carbon fibers; Mg matrix composite; grain refinement; mechanical properties

0 引 言

短碳纖维增强镁基复合材料因具有密度低、比强度和比模量高、阻尼性能好和热膨胀系数低等优异性能,被广泛应用于航空航天、汽车和电子等行业中[1-4]。为充分发挥轻质复合材料的潜能,实现复合材料显微组织及性能最优化,国内外材料学者致力于开发高效、低成本的碳纤维增强镁基复合材料的制备技术。目前较为成熟的制备技术有搅拌铸造[5]、真空-压力浸渗[6]和粉末冶金[7]等工艺方法。但常规高温成型方法会引起镁合金基体组织粗化,不利于获得良好的力学性能,故可采用固相合成工艺来制备具有细小晶粒且组织均匀性高的短碳纤维增强镁基复合材料。并且固相合成工艺制备工艺简单,可实现材料的近净成形,大大降低加工成本[8],在挤压、拉拔等过程也有利于提高复合材料的致密性,进一步提高复合材料的强度[9],因此固相合成工艺成为制备碳纤维增强镁基复合材料最主要的方法之一。

本文采用固相合成技术(机械混合+热挤出),制备碳纤维(SCFs,质量分数3%)增强镁基复合材料(SCFs/AZ31)。由于镁合金基体室温加工性能较差,加工形状复杂的零件比较困难[10],因此本文着重研究挤压温度对该复合材料组织与性能的影响,实现复合材料中SCFs的均匀分布、基体与增强相的致密结合,以及复合材料的优异力学性能,为优化复合材料塑性成形工艺提供理论依据。

1 实 验

1.1 实验材料

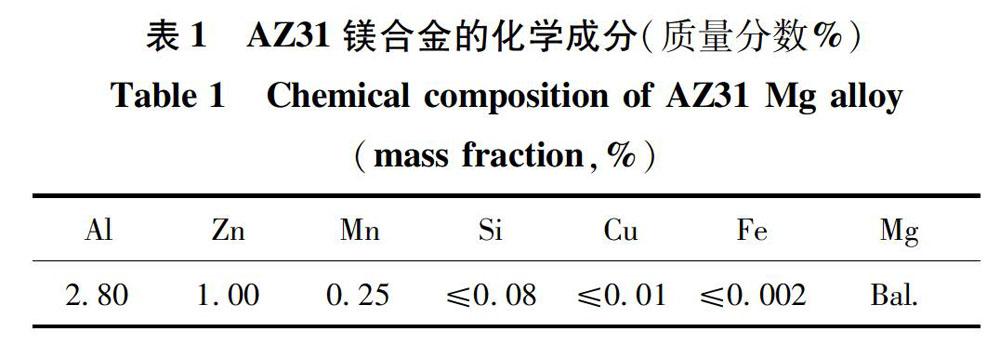

本实验以AZ31镁合金屑为基体合金,平均尺寸为(3.350~4.750)mm ×(1.400~2.360)mm×(0.090~0.500)mm,其化学成分见表1;以短碳纤维(short carbon fibers, SCFs)为增强相,平均直径为7~8 μm。

1.2 复合材料的制备方法

本实验中采用机械混合(转速80 r/min,混合时间240 min)的方法将AZ31镁合金屑与SCFs进行混合(其中SCFs质量分数为3%),混料时间30 min,混料过程中采用CO2为保护气。将混合后的SCFs/AZ31混合物在350℃下保温10 min后热压,压力300 MPa,保压时间为30 s。将热压坯料分别在300℃、350℃、400℃和450℃下进行热挤压,得到Φ8 mm的棒材,挤压比25∶1,挤压速度0.2 mm/s。

1.3 复合材料分析方法

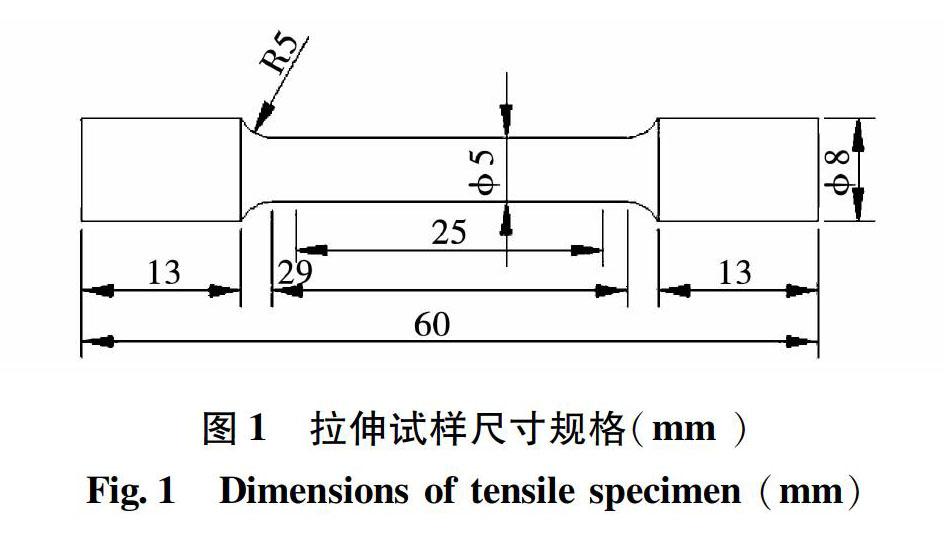

从热挤压棒料的中间部位,沿垂直于挤压方向切割相应的金相试样,经过打磨、预磨和抛光处理后,使用苦味酸腐蚀剂(4.2 g苦味酸+10 mL乙酸+70 mL酒精+10 mL水)进行腐蚀,然后采用OLYMPUS-GX71-6230A型金相显微镜、JSM-7500F型扫描电镜和JEOL JEM-2100型透射电镜观察复合材料显微组织形貌及断口形貌。拉伸试样按照GBT228-2002加工,采用Instron 5500R型万能力学试验机测试材料的拉伸性能,应变速率1 mm/min。拉伸试样尺寸如图1所示。

2 结果与讨论

2.1 挤压温度对挤压件成形性的影响

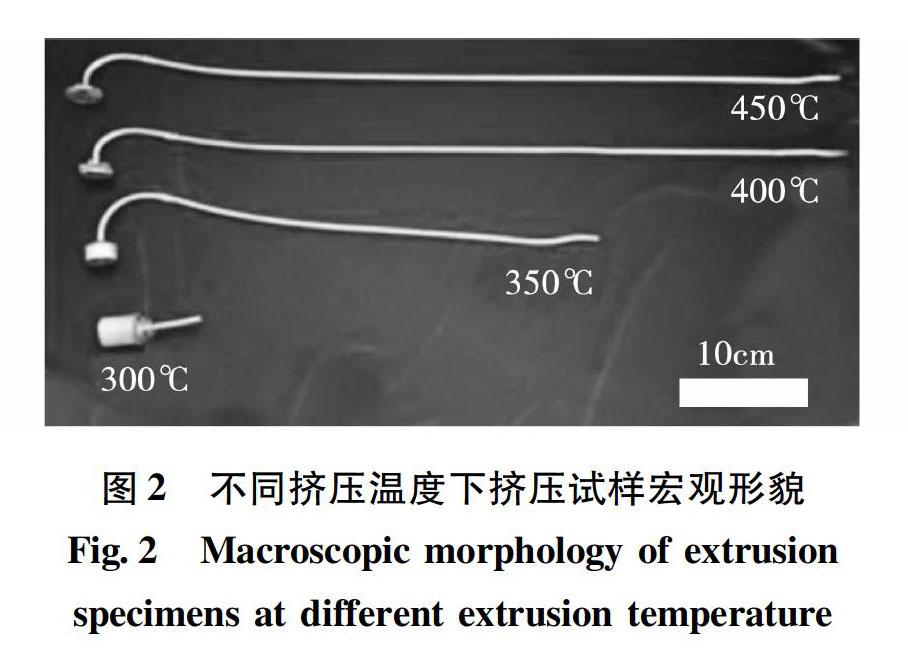

图2为不同挤压温度下的挤压试样的宏观形貌,试样对应的挤压温度从下至上分别为300℃、350℃、400℃和450℃。可以看出当挤压温度为300℃与350℃时,挤压棒材挤出长度远不如400℃与450℃的挤出长度,大部分试料未被挤出。挤出材料的表面均光滑,无裂纹。这主要是由于挤压温度较低时基体中位错运动能力有限,且挤压过程中SCFs对基体中的位错运动起阻碍作用,导致复合材料塑性变形能力受限,部分试料未被挤出。随着挤压温度的提高,基体位错运动比低温时容易,塑性变形能力提高,所以坯料被完全挤出。

2.2 挤压温度对SCFS/AZ31复合材料的显微组织的影响

图3为不同挤压温度下SCFs/AZ31复合材料横截面的低倍显微镜组织。从图3(a)中可以看出,当挤压温度较低时,碳纤维主要呈链状分布于AZ31镁合金屑与屑之间的界面,表明屑与屑之间结合不充分;当挤压温度升高到350℃和400℃时(图3(b)和(c)),SCFs逐渐均匀的分布在基体中。这是由于随着温度升高,镁合金的变形能力提高,变形程度提高,变形过程中对SCFs产生剪切作用力,同时热挤压对SCFs也会产生剪切应力的作用,因此,基体中SCFs的链状分布被破坏,并且均匀的分布在镁合金基体中。随着挤压温度继续上升,由于部分小尺寸SCFs比表面积大,比表面能较高,在受热过程中释放剩余表面能而溶解在基体中,另一部分大尺寸SCFs比表面积相对较小,比较稳定,不易溶解,造成基体的SCFs形成一个浓度梯度,这促使SCFs方向性扩散,而出现团聚现象[11]。

图4为不同挤压温度下SCFs/AZ31复合材料横截面的高倍显微镜组织。從图中可以看出,挤压温度越低,挤压后试样的晶粒越细小。但挤压温度过低时会使试样不易挤出,挤压温度过高虽有利于完全挤出试样,但不利于得到细小晶粒组织。

当挤压温度为300℃时,SCFs/AZ31复合材料的组织均匀性较高,呈现细小的等轴晶,如图4(a)

所示;当挤压温度为350℃时,部分晶粒长大,复合材料组织为细小的等轴晶并混有少量的粗大晶粒,如图4(b)所示;随着挤压温度进一步升高至400℃,材料的晶粒尺寸进一步增大;当挤压温度升高到450℃,复合材料和AZ31镁合金的组织中晶粒已完全粗化,长大为粗大晶粒。这是由于镁合金的动态再结晶形核数量与晶核长大速度受变形温度影响,随着变形温度升高,合金中合金元素扩散速率变快,位错的滑移、攀移、交滑移及位错节点脱锚比低温时容易,增加动态再结晶形核率,可促进镁合金动态再结晶[12];但当挤压温度过高时,合金动态再结晶过程加快,晶粒长大占据优势,最终晶粒较粗大[13]。

图5为经400℃挤压后SCFs/AZ31复合材料的TEM像。可见,SCFs与基体的界面结合良好,没有裂纹等缺陷产生,也未发现杂质相。致密的界面结合有助于提高基体和增强相之间载荷传递效率,从而提高复合材料的力学性能[14]。

2.3 挤压温度对SCFS/AZ31复合材料的力学性能的影响

图5为不同挤压温度下SCFs/AZ31复合材料的抗拉强度和失效应变。由于300℃下挤出的复合材料长度较短,无法进行拉伸试验,故300℃挤出材料的力学性能实验数据缺省。由图5可知,不同挤压温度的复合材料相比,其抗拉强度和失效应变有相似的变化规律,随着挤压温度升高,均呈先升高后下降的趋势,其中挤压温度为400℃的复合材料的抗拉强度和失效应变最高,分别为305 MPa和6.1%,挤压温度为450℃的复合材料的抗拉强度和失效应变最低,为262 MPa和3.5%。

挤压温度适当的提高使材料中增强相的分布均匀性得到改善,增加基体中动态再结晶形核率,促进基体发生动态再结晶获得细小晶粒,同时也可强化基体和增强相之间界面结合。所以350℃~400℃的挤压温度范围内,挤压温度升高有助于提高复合材料的力学性能。而过高的挤压温度会引起组织粗化,增强相团聚,从而导致材料力学性能下降。

图6为不同挤压温度下的SCFs/AZ31复合材料拉伸断口的SEM像。由图7(a)(c)和(e)可知复合材料的断面平整度较低,断面上存在多细小且形状不规则的裂纹。随着挤压温度的升高,裂纹形状由细长状变成孔状。这是由于拉伸过程中基体与增强相变形不匹配,易于在界面处产生微裂纹,但均匀分布的增强相对裂纹的扩展有阻碍作用,抑制了裂纹的长大;当挤压温度升高,发生团聚的增强相对裂纹的抑制作用减弱,导致微裂纹迅速扩展,进而复合材料断裂[15]。

如图7(b)(d)和(f)为不同挤压温度下SCFs/AZ31复合材料的微观断口形貌。350℃挤出的复合材料的断面裂纹集中于AZ31镁合金基体和增强相的界面处,多数SCFs被拔出,与基体合金界面脱粘,少数SCFs平行于断面分布(如图7(b))。随着挤压温度升高,复合材料中SCFs与AZ31镁合金界面结合和基体屑与屑界面结合均进一步增强,放大后的断口出现明显的SCFs拔出现象,表明SCFs与AZ31镁合金基体有较好的结合力,受到外力作用时SCFs起到了承载作用。但当挤压温度过高时,由于增强相团聚,多数SCFs散乱分布在复合材料断面上,复合材料的力学性能的大小与复合材料承受轴向载荷时,沿挤压方向定向排列的增强相的多少有关[16],沿挤压方向定向排列的增强相越多可以分担更多的载荷,提高复合材料力学性能,反之,则降低复合材料的力学性能。

3 结 论

1)采用固相合成技术制备质量分数为3% SCFs的 SCFs/AZ31复合材料时,增强相分布均匀性受挤压温度影响,400℃挤压时可实现增强相SCFs在基体中分布比较均匀,当挤压温度继续升高,SCFs在基体中团聚现象明显。

2)热挤压过程中,AZ31镁合金的塑性变形机制对温度敏感,随着挤压温度的升高, SCFs/AZ31复合材料中基体的平均晶粒尺寸逐渐增大。当挤压温度升高,镁合金的动态再结晶晶核长大速率大于形核速率,最终晶粒长大。因此,结合增强相分布均匀性,综合考虑400℃为比较适宜的挤压温度。

3)适当的提高挤压温度使SCFs/AZ31复合材料的抗拉强度和失效应变都得到明显提高,提高挤压温度可强化基体和增强相之间界面结合,但挤压温度过高会导致增强相团聚,沿挤压方向定向排列的增强相减少,从而导致复合材料力学性能的降低。当挤压温度为400℃时,复合材料的抗拉强度和失效应变最高,分别为305MPa和6.1%。

参 考 文 献:

[1] 武高辉. 金属基复合材料发展的挑战与机遇[J].复合材料学报, 2014, 31(5): 1228.

[2] MUHAMMAD W, SAJURI Z, MUTOH Y, et al. Microstructure and Mechanical Properties of Magnesium Composites Prepared by Spark Plasma Sintering Technology[J]. Journal of Alloys and Compounds, 2011, 509(20): 6021.

[3] 马立敏, 张嘉振, 岳广全, 等. 复合材料在新一代大型民用飞机中的应用[J]. 复合材料学报, 2015, 32(2): 317.

[4] 尚鸿甫, 王振军, 黄飚, 等. 真空浸渗Csf/AZ91D复合材料的高温变形行为与机理[J]. 特种铸造及有色合金, 2016, 36(8):856.

[5] 谷雪花, 杨方, 齐乐华, 等.镁基复合材料新型制备工艺及其应用[J]. 塑性工程学报, 2011, 18(2):81.

[6] LI S, QI L, ZHANG T, et al. Interfacial Microstructure and Tensile Properties of Carbon Fiber Reinforced Mg-Al-RE Matrix Composites[J]. Journal of Alloys and Compounds, 2016, 663:686.

[7] HOU L G, WU R Z, WANG X D, et al. Microstructure, Mechanical Properties and Thermal Conductivity of the Short Carbon Fiber Reinforced Magnesium Matrix Composites[J]. Journal of Alloys and Compounds, 2017, 695:2820.

[8] WU S Y, JI Z S, RONG S F, et al. Microstructure and Mechanical Properties of AZ31B Magnesium Alloy Prepared by Solid-state Recycling Process from Chips[J]. Transactions of Nonferrous Metals Society of China, 2010, 20:783.

[9] 李愛坤, 谢明, 王松, 等. 碳纳米管含量对MWCNTs/Ag复合材料组织和力学性能的影响[J]. 中国有色金属学报, 2016, 26(10):2102.

[10]吉泽升, 杉山澄雄, 柳本润. AZ31B镁合金应变诱发半固态组织观察[J]. 哈尔滨理工大学学报, 2009, 14(1):67.

[11]简敏, 付道贵, 邹从沛. 挤压温度对B4C/Al-Si复合材料组织和性能的影响[J]. 热加工工艺, 2013, 42(6):107.

[12]武淑艳. 固相再生AZ31B镁合金的组织性能及氧化相表征[D]. 哈尔滨, 哈尔滨理工大学, 2010.

[13]张建新, 高爱华, 郭学锋, 等. 往复挤压工艺对Mg-5Sn-1.5Al-1Zn-1Si合金组织演变的影响[J]. 中国有色金属学报, 2014, 12(24):2978.

[14]张婷, 赵宇宏, 陈利文, 等. 触变注射成形法制备石墨烯纳米片增强镁基复合材料[J]. 金属学报, 2019, 55(5):638.

[15]邓坤坤, 王翠菊, 王晓军. SiCP/AZ91复合材料的显微组织、力学性能及强化机制[J]. 复合材料学报, 2014, 31(2):388.

[16]任富忠, 高家诚, 李伟, 等. 粉末冶金法炭纤维/Mg 复合材料的界面对其力学性能的影响[J]. 新型炭材料, 2011, 26(4):279.

(编辑:温泽宇)