Mg-10Al2Nd中间合金制备及晶粒细化效果研究

2019-01-14王雷冯义成赵思聪郭二军陈彦宏王丽萍

王雷 冯义成 赵思聪 郭二军 陈彦宏 王丽萍

摘 要:采用光学显微镜(OM),扫描电子显微镜(SEM),X射线衍射分析(XRD)等试验方法研究了Mg-10Al2Nd中间合金对Mg-3Nd合金的晶粒细化行为。研究结果表明:Mg-10Al2Nd中间合金由α-Mg基体和Al2Nd颗粒组成,添加Mg-10Al2Nd中间合金可以细化Mg-3Nd合金,并且随着中间合金含量增加细化效果增强,添加20%的Mg-10Al2Nd中间合金可使Mg-3Nd合金晶粒尺寸从1242±135 μm细化至173±19 μm。晶粒细化的机理是溶质效应与Al2Nd的异质形核协同作用。

关键词:Mg-3Nd合金;晶粒细化;显微组织;异质形核

DOI:10.15938/j.jhust.2019.05.002

中图分类号: TG146.2

文献标志码: A

文章编号: 1007-2683(2019)05-0007-06

Abstract:In this study, the grain refinement behavior of Mg-10Al2Nd master alloy to Mg-3Nd alloy was studied by optical microscope (OM), scanning electron microscope (SEM) and X-ray diffraction (XRD). The experimental results showed that Mg-10Al2Nd master alloy is composed of α-Mg and particle Al2Nd phases. The addition of Mg-10Al2Nd master alloy can refine Mg-3Nd alloy, and the refining effect is enhanced as the content of Mg-10Al2Nd increases. By adding 20% Mg-10Al2Nd, the grain size of Mg-3Nd alloy was refined from 1242±135 μm to 173±19 μm. The mechanism of grain refinement is the synergistic effect of solute effect and heterogeneous nucleation of Al2Nd.

Keywords:Mg-3Nd alloy; grain refinement; microstructure; heterogeneous nucleation

0 引 言

镁合金是最轻的金属结构材料之一,在航空航天、汽车交通、电子通讯等领域具有重要应用[1]。相比于传统的AZ系(Mg-Al-Zn系)、AM系(Mg-Al-Mn系)商用镁合金,Mg-RE(稀土元素)系合金具有高的室温强度和高温抗蠕变性能[2,3],但大量的RE添加导致合金成本急剧增加,难以大规模工业应用,相比之下RE含量较低的Mg-Nd系合金,由于相对较低的成本而备受青睐,如ZM6(Mg-3Nd-0.2Zn-Zr)合金已获得工业应用[4]。

众所周知,细化晶粒可显著提高和改善镁合金力学性能。工业生产中Mg-RE合金通过添加Mg-Zr中间合金进行晶粒细化[5],但Zr细化存在成本高和利用低的缺点。为了开发新的Mg-RE合金晶粒细化方法,广大科技工作者展开了大量研究[6-8],其中Qiu等[9]研究发现添加Al能够细化Mg-Y合金,并揭示了Al细化的机理是Al与Y反应原位生产的Al2Y颗粒可以作为镁的形核颗粒。随后的大量研究证实[10-14],添加Al能够细化大部分Mg-RE(Gd、Y、Sm、Nd、Ce)合金,其细化效果可与Zr细化相媲美。虽然添加Al能够细化Mg-RE合金,但细化效果受RE种类和含量影响,使得Al细化不具有普遍应用性。加入细化剂能够直接将形核质点引入到熔体当中,其细化效果不受合金成分影响[15],因此能否开发一种含有Al2RE的中间合金细化剂,以外加的方式引入形核颗粒,对于这一细化方式的推广具有重要意义,但遗憾的是相关的研究并未得到重视。为此本文设计制备了一种含有Al2Nd颗粒的Mg-10Al2Nd中间合金细化剂,研究了细化剂对Mg-3Nd合金的细化效果,研究结果有望为開发镁合金晶粒细化剂提供参考。

1 试验材料与试验方法

制备Mg-10Al2Nd中间合金(本文所述合金成分均为质量分数,%)的原材料包括:纯Mg锭(≥99.9%),Mg-30Nd中间合金,纯Al锭(≥99.9%)。熔炼在井式电阻炉中进行,首先在720℃下融化纯Mg锭,随后添加Mg-30Nd中间合金和纯Al,熔体经搅拌后在750℃保温30 min,浇注到型腔尺寸为Φ60 mm×90 mm的金属模具中得到中间合金锭。中间合金锭在450℃保温10 h后进行热挤压,挤压温度420℃,挤压比9,得到Mg-10Al2Nd中间合金,使用ICP-6300型光谱仪测定中间合金化学成分,其实际化学成分为Mg-7.11%Nd-6.17%Al。

将Mg-10Al2Nd中间合金用于Mg-3Nd合金的细化处理,Mg-10Al2Nd中间合金加入量分别为:0%(NA30)、2.5%(NA3025)、5%(NA305)、10%(NA310)、15%(NA315)和20%(NA320) (Al2Nd的添加量分别为:0%、0.25%、0.5%、1%、1.5%和2%)。Mg-3Nd合金由纯Mg锭和Mg-30Nd中间合金熔炼而成,在750℃时加入Mg-10Al2Nd中间合金保温10 min后搅拌溶体2 min,之后在750℃保温10 min,浇注到型腔尺寸为Φ20 mm×90 mm的金属模具中,模具预热温度为200℃。

金相试样经抛磨和抛光后,使用腐蚀剂(配比:10 g苦味酸+120 mL蒸馏水+15 mL乙酸+120 mL乙醇)侵蚀,使用XD30M型光学显微镜在偏光模式下观察显微组织,通过线性截距法测量平均晶粒尺寸。使用Quanta 200型扫描电子显微镜进行第二相微观形貌分析,并利用扫描电镜附带的能谱仪(EDS)进行微区成分分析,采用计点法测量Al2Nd颗粒的数量密度。使用X′Pert PRO型X射线衍射仪进行物相分析,Cu靶,扫描速度20/min,扫描角度10°~90°。

2 试验结果与分析

2.1 Mg-10Al2Nd中间合金组织

图1为Mg-10Al2Nd中间合金的XRD谱,由图1可以看出,中间合金由α-Mg和Al2Nd两相组成。图2为Mg-10Al2Nd中间合金SEM照片,由图2(a)可以看出,中间合金基体中分布着大量的颗粒相,颗粒相的数量密度为3.285×103 pcs/mm2,EDS分析表明这些颗粒相中同时含有Al和Nd两种元素(如图2(b)所示),结合XRD结果,可以确定这些颗粒相为Al2Nd相。图3为Mg-10Al2Nd中间合金中Al2Nd颗粒的尺寸分布,可以看出Al2Nd颗粒尺寸分布在1~26 μm之间,其中大部分颗粒尺寸在3~12 μm之间(约87%),Al2Nd颗粒平均尺寸为8.23 μm。

经测试Mg-10Al2Nd中间合金中Nd和Al的实际含量分别为7.11%和6.20%,按照所有的Nd完全生成Al2Nd计算,7.11%的Nd可以消耗2.67%的Al,中间合金中Al2Nd的质量分数为9.78%,同时剩余3.50%的Al,因此Mg-10Al2Nd中间合金中Al2Nd的质量分数约为10%,同时该合金中固溶有3.5%的Al元素。

2.2 Mg-10Al2Nd中间合金对Mg-3Nd合金组织影响

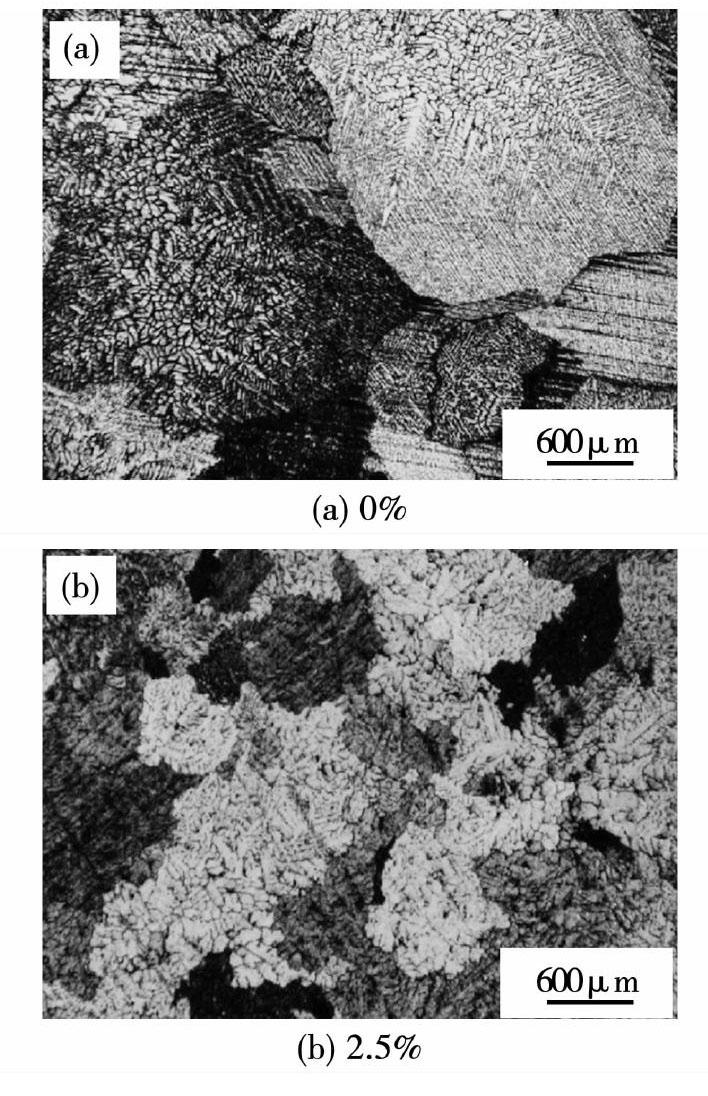

图4为不同Mg-10Al2Nd中间合金加入量的Mg-3Nd合金的OM照片,图5为合金平均晶粒尺寸随Mg-10Al2Nd中间合金加入量变化的曲线图。

3 讨 论

基于以上研究可知,添加Mg-10Al2Nd中间合金可以显著细化Mg-3Nd合金,中间合金添加量达到20%的NA320合金细化效果最佳,下面以NA320合金为例,讨论添加晶粒细化的原因。如之前所述Mg-10Al2Nd中间合金中,除了含有10%的Al2Nd颗粒以外还含有3.5%的Al元素,在Mg-3Nd合金中添加20%的Mg-10Al2Nd中间合金,相当于同时添加了2%的Al2Nd颗粒和0.7%的Al元素。首先,Al2Nd相与α-Mg之间的界面能为0.058 J/m2[9],小于2%,处于完全润湿状态,Al2Nd可以充当α-Mg的异质形核质点[13,16],添加Mg-Al2Nd中间合金后组织中存在Al2Nd颗粒(如图7(f)所示),这说明中间合金中Al2Nd颗粒没有溶解,这些未溶解的Al2Nd颗粒可以作为形核质点细化晶粒。其次,添加溶质元素Al能够增加成分过冷的程度[17-18],限制晶粒长大,细化组织,因此添加Al也能细化Mg-3Nd合金组织。本文制备了一种Mg-3Nd-0.7Al合金,用于对比研究Al2Nd和Al元素的细化作用,图9为Mg-3Nd-0.7Al合金的OM照片,其晶粒尺寸为901±85 μm,略小于NA30合金(1242±135 μm),远远大于NA320合金(173±19 μm),因此,NA320合金中Al2Nd颗粒的异质形核作用是合金得到细化的主要原因。

据文[16]报道,在Mg-3Nd合金中添加3%的Al元素后,原位生成的Al2Nd形核颗粒能够将合金晶粒尺寸由1 247 μm减小到48 μm,细化效率为96%,而本试验中外加2%的Al2Nd颗粒可将Mg-3Nd合金晶粒尺寸由1 242 μm减小到173 μm,细化效率为86%。可见外加Al2Nd颗粒的细化效率低于原位生成的。存在异质形核质点的合金中,形核质点数量密度是决定细化效率的关键因素,NA320合金中可能充当形核质点的Al2Nd颗粒的数量密度为153 pcs/mm2(位于晶粒内部的),而在Mg-3Nd-3Al合金[16]中原位生成的Al2Nd颗粒的数量密度为371 pcs/mm2,外加的形核颗粒数量密度远低于原位生成的,这是细化效率较低的主要原因。

图9 Mg-3Nd-0.7Al合金光學显微照片

Fig.9 Optical microstructure of Mg-3Nd-0.7Al alloy

按照所有外加Al2Nd颗粒都可充当形核质点计算,NA320合金中Al2Nd颗粒的数量密度能够达到1.057×103 pcs/mm2,而实际Al2Nd颗粒的数量密度为153 pcs/mm2,仅为所加总数的14.5%,也就是说,在NA320合金中引入的Al2Nd颗粒中只有14.5%充当了形核质点,其余85.5%均是无效的。导致这一现象的原因是多方面的,首先,Al2Nd自身的密度较大(5.14 g/cm3)[9],远大于Mg的密度(1.74 g/cm3),因此熔炼过程中易发生沉降;其次,中间合金中较大尺寸的Al2Nd颗粒和存在偏聚的Al2Nd颗粒由于自身重量较大,更容易在熔炼过程中发生沉降;再次,熔炼过程中的保温和搅拌工艺也会对熔体中Al2Nd颗粒的分布产生影响,影响细化效率,因此,如何获得Al2Nd颗粒尺寸适中、均匀分布的中间合金和优化熔炼工艺,以减少形核颗粒的沉降,是提高外加Al2Nd形核颗粒细化效率的关键。

4 结 论

1)Mg-10Al2Nd中间合金主要由α-Mg和颗粒状Al2Nd相组成,颗粒状Al2Nd相数量密度为3.285×103 pcs/mm2,尺寸分布在1~26 μm之间,平均颗粒尺寸为8.23 μm;

2)添加Mg-10Al2Nd中间合金可以细化Mg-3Nd合金,随着中间合金含量增加Mg-3Nd合金晶粒尺寸减小,中间合金质量分数为20%时细化效果最佳,平均晶粒尺寸为173±19 μm;

3)晶粒细化的原因是Al2Nd颗粒异质形核与溶质效应协同作用。其中Al2Nd颗粒异质形核是晶粒细化的主要因素。

参 考 文 献:

[1] 王凯锋, 冯义成, 张靖, 等. 等温处理对Mg-3Al-2Ca-2Nd组织和性能的影响[J]. 哈尔滨理工大学学报, 2018, 23(1):35.

[2] 张艳平, 陶健全, 李晓松, 等. Mg-Y-Nd-Zr-Zn铸造镁合金组织与性能研究[J]. 精密成形工程, 2016, 7(4):83.

[3] LIU H H, NING Z L, YI J Y , et al. Effect of Dy Addition on Microstructure and Mechanical Properties of Mg-4Y-3Nd-0.4Zr Alloy[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(4):797.

[4] 胡兴业, 刘洪汇, 张永. 数值模拟结合实验验证客服铸件疏松缺陷[J]. 哈尔滨理工大学学报, 2016, 21(3):87.

[5] 孙明, 吴国华, 戴吉春,等. Zr在镁合金中晶粒细化行为研究进展[J]. 铸造, 2010, 59(3):255.

[6] CHENG P, ZHAO Y, LU R, et al. Effect of Ti Addition on the Microstructure and Mechanical Properties of Cast Mg-Gd-Y-Zn Alloys[J]. Materials Science and Engineering A, 2017, 708:482.

[7] FU H M, QIU D, ZHANG M X, et al. The Development of a New Grain Refiner for Magnesiumalloys Using the Edge-to-edge Model[J]. Journal of Alloys and Compounds, 2008, 456:390.

[8] 袁付庆, 张静, 方超. 稀土元素对镁合金晶粒细化的研究[J]. 熱加工工艺, 2012, 41(2):30.

[9] QIU D , ZHANG M X. The Nucleation Crystallography and Wettability of Mg Grains on Active Al2Y Inoculants in an Mg-10wt% Y Alloy[J]. Journal of Alloys and Compounds, 2014, 586:39.

[10] DAI J, EASTON M, ZHU S, et al. Grain Refinement of Mg-10Gd Alloy by Al Additions[J]. Journal of Materials Research, 2012, 27(21):2790.

[11] YIN H, LIU Z, LIU X, et al. Effects of Al Addition on the Microstructure and Mechanical Properties of Mg-4Y Alloys[J]. Materials Science and Technology, 2017, 33(18):1.

[12] WANG C,DAI J,LIU W, et al. Effect of Al Additions on Grain Refinement and Mechanical Properties of Mg-Sm Alloys[J]. Journal of Alloys and Compounds, 2015, 620:172.

[13] LIU D, SONG J, JIANG B, et al. Effect of Al Content on Microstructure and Mechanical Properties of As-cast Mg-5Nd Alloys[J]. Journal of Alloys and Compounds, 2017, 737:263.

[14] JIANG Z, JIANG B, ZENG Y, et al. Role of Al Modification on the Microstructure and Mechanical Properties of As-cast Mg-6Ce Alloys[J]. Materials Science and Engineering A, 2015, 645(1):57.

[15] 韩延峰, 张瀚龙, 徐钧, 等. 基于Al-Ti-B细化剂的铝合金异质形核机制研究进展[J]. 中国材料进展, 2018, 37(8):74.

[16] WANG L, FENG Y , WANG L, et al. Effect of Al on Grain Refinement and Mechanical Properties of Mg-3Nd Casting Alloy[J]. Journal of Materials Engineering and Performance, 2018, 27(5):2099.

[17] LEE Y, DAHLE A K, STJOHN D H. The Role of Solute in Grain Refinement of Magnesium[J]. Metallurgical and Materials Transactions A, 2000, 31(11):2895.

[18] WANG F, LIU Z, QIU D, et al. Revisiting the Role of Peritectics in Grain Refinement of Al Alloys[J]. Acta Materialia, 2013, 61(1):360.

(编辑:温泽宇)