温度对拉拔态AZ31镁合金丝材再结晶退火行为的影响

2019-01-14房文斌王东伟张旭东王辛李学问

房文斌 王东伟 张旭东 王辛 李学问

摘 要:以直径1.3mm、变形程度25%的拉拔态AZ31镁合金丝材为原材料,研究温度对丝材再结晶退火行为的影响规律。结果表明:200℃退火后,丝材组织由细小再结晶晶粒与粗大变形态晶粒组成,退火温度为250℃及以上时,形成完全再结晶组织;随退火温度的增加,小尺寸再结晶晶粒数量先增多后减少,平均晶粒尺寸先减小后增大。温度增加至250℃及以上时,晶粒尺寸分布从双峰型变为单峰型,单位面积的细晶数目显著减少,晶粒尺寸分布的峰值不断右移增大。丝材再结晶过程分为典型3个阶段:细小等轴晶形成、细晶快速长大与晶粒均匀化阶段。

关键词:AZ31丝材; 温度; 退火; 再结晶; 显微组织

DOI:10.15938/j.jhust.2019.05.004

中图分类号: TG156.21

文献标志码: A

文章编号: 1007-2683(2019)05-0019-04

Abstract:In this paper, the tensile state AZ31 magnesium alloy wire with diameter of 1.3mm and deformation degree of 25% was used as raw material to study the influence of temperature on recrystallization annealing behavior of wire. The results show that after annealing at 200℃, the microstructure consists of fine recrystallized grains and coarsely deformed grains. When the annealing temperature is 250℃ and above, complete recrystallized structure is formed. With the increase of annealing temperature, small size recrystallization, the number of grains increases first and then decreases, and the average grain size decreases first and then increases. When the temperature increases to 250℃ and above, the grain size distribution changes from bimodal to unimodal, and the number of fine particles per unit area significanly decreases, and the peak of the grain size distribution increases continuously to the right. The wire recrystallization process is divided into three typical stages: fine equiaxed crystal formation, fine crystal growth and grain uniformization.

Keywords:AZ31 wire; temperature; annealing; recrystallization; microstructure

0 引 言

鎂合金丝材具有轻质、高强、良好的生物相容性等优点使其在电子通信、航空航天、医疗等领域有着广泛的应用[1-4]。但镁是密排六方晶体结构,导致镁合金在室温下的塑性变形能力较差,加工成形困难,很大程度上限制了镁合金作为结构材料的应用[5-10]。拉拔是镁合金丝材成形较为理想的工艺,具有丝材尺寸精度高、表面质量好,设备操作简单,节能降耗,生产效率高等优点,所以有着很好的发展前景[11-15]。

金文中等[16-17]采用热拉拔工艺将Φ2mm的AZ61镁合金焊丝经过连续多道次拉拔至Φ1.2mm。拉拔温度在250~340℃,焊丝晶粒得到细化,抗拉强度升高到388MPa;并且发现温度在225℃以上拉拔时AZ61镁合金焊丝发生棱柱面滑移,在300℃拉拔时焊丝塑性变形能力明显增强。田昊洋等[18]在常规拉拔工艺过程中引入脉冲电流对AZ31镁合金丝材进行电致塑性拉拔。研究发现电致塑性拉拔时镁合金丝材的抗拉强度降低,延伸率升高,并且拔制应力显著降低,镁合金丝材的塑性加工性能得到明显改善。陈庆强等[19]研究了AZ61镁合金丝材热拉拔过程中工艺参数(单道次变形量、拉拔温度)对单道次拉拔后丝材组织和力学性能的影响。研究发现变形量为15%时,丝材拉拔温度在350℃时,丝材发生动态再结晶,孪晶组织减少,丝材强度降低塑性升高;变形量为25%,拉拔温度为300℃时,丝材发生动态再结晶,强度下降塑性升高。

通过拉拔工艺制备镁合金丝材的研究主要分为二个方面:一方面是通过改善拉拔工艺来提高镁合金的成形能力,使镁合金在特定的条件下塑性提高;另一方面是通过拉拔工艺与退火工艺的结合来控制和调节拉拔后镁合金丝材的晶粒尺寸,得到具有较好力学性能的镁合金丝材[20]。为此,本文以变形程度25%的拉拔态AZ31镁合金丝材为原材料,选取不同的温度对丝材进行退火,对不同温度下的退火微观组织变化进行研究,并对丝材再结晶行为随温度的变化进行讨论。

1 实验材料及方法

实验材料为直径1.3mm变形程度25%的冷拉拔态AZ31镁合金丝材(化学成分为Al 3.28%,Zn 0.46%,Mn 0.27%,Si 0.026%,Fe 0.018%,Cu<0.05%,Ni<0.005%,Be<0.001%,Mg其他)。在

200~300℃区间选取不同的温度对拉拔态丝材进行退火,保温10min,空冷至室温,研究丝材再结晶退火行为随温度的变化过程。用OLYMPUS GX71金相显微镜观察丝材的显微组织变化,试样沿丝材拉拔方向截取,镶嵌后依次经粗磨和机械抛光处理后,采用1mL硝酸+1.0g草酸+48mL蒸馏水溶液腐蚀20 s左右,腐蚀之后立即用酒精冲洗,最后用冷风吹干。采用Nano Measurer软件统计晶粒尺寸。

2 结果与分析

2.1 温度对显微组织的影响

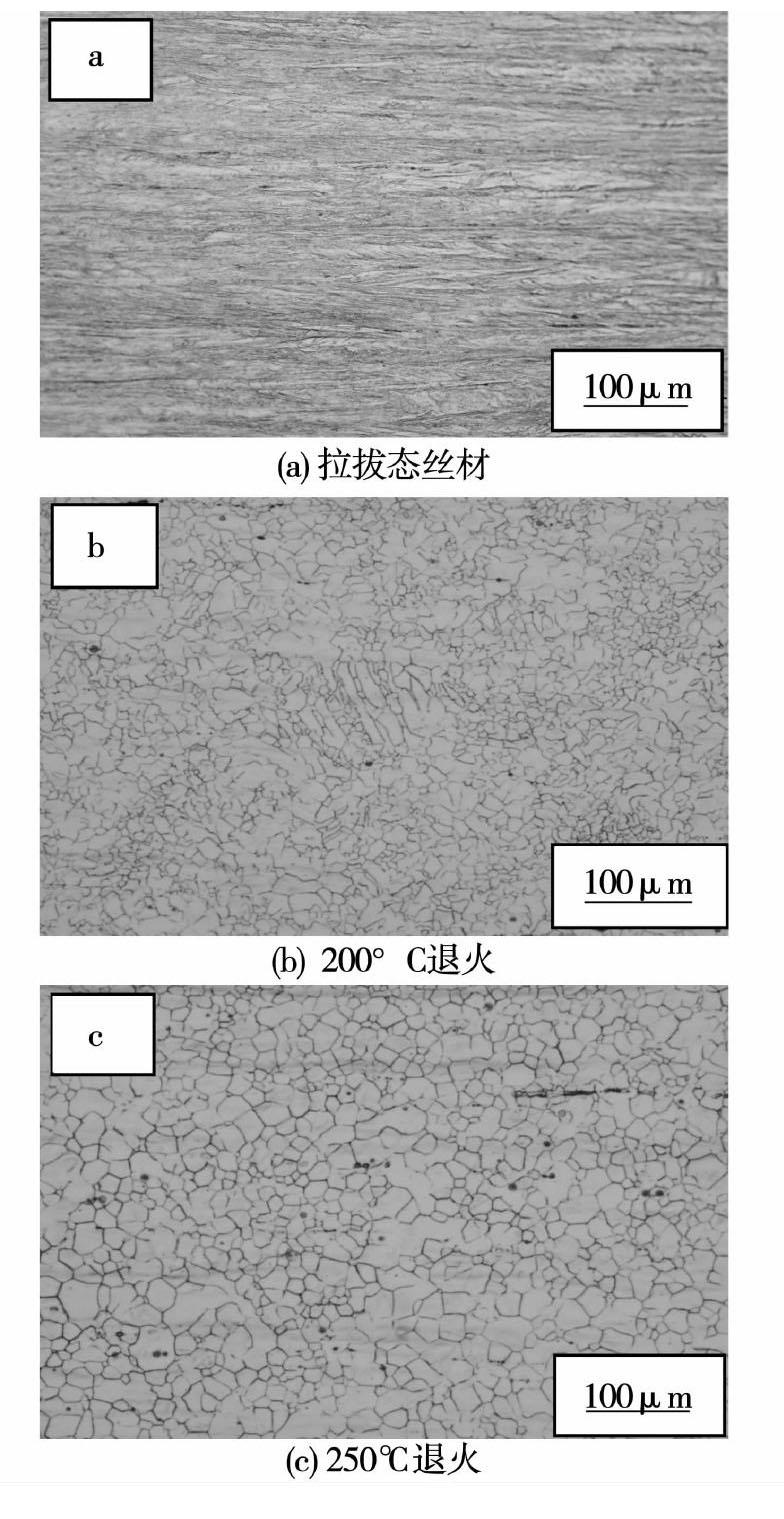

图1为AZ31镁合金丝材退火前后的金相显微组织。由图1(a)可知,拉拔态丝材的显微组织为典型的变形组织,晶粒碎化,晶界模糊,晶粒沿拉拔方向明显被拉长。温度在200℃退火时,组织中仍存在较大的变形晶粒,但在变形晶粒周围形成了大量细小的再结晶晶粒,再结晶退火未完全,小晶粒平均尺寸在1~2μm,大晶粒平均尺寸在52μm左右,如图1(b)所示。当温度升高到250℃及以上退火时,变形晶粒全部被等轴晶晶粒代替,并随退火温度的增加,晶粒尺寸增大,300℃时平均晶粒尺寸达到40μm,如图1(c)、(d)所示。

2.2 温度对晶粒尺寸分布的影响

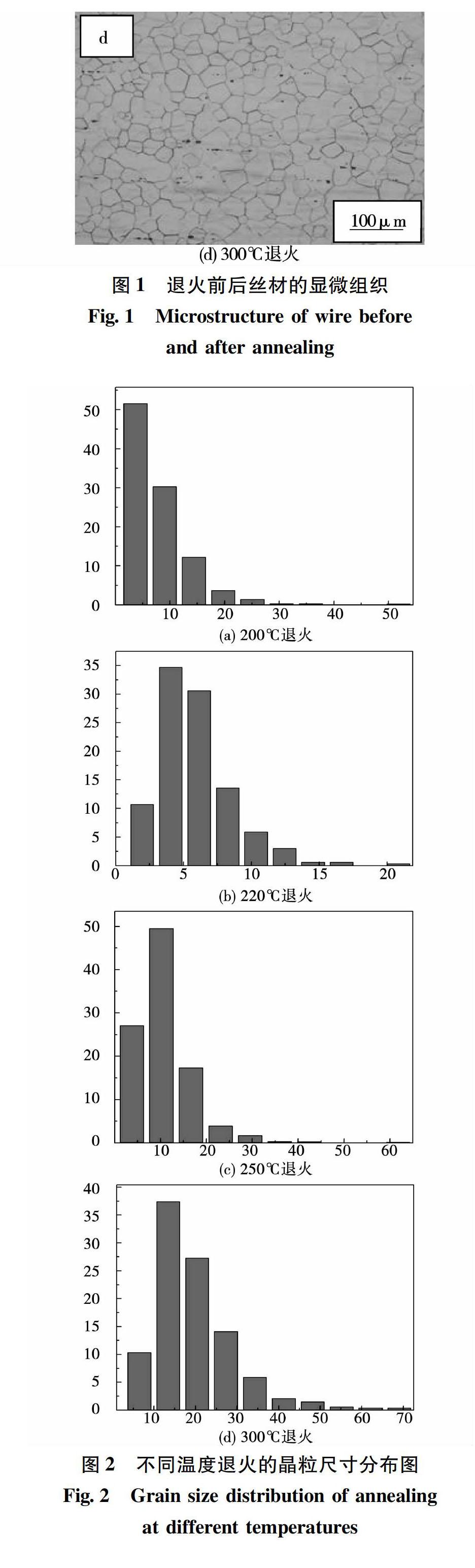

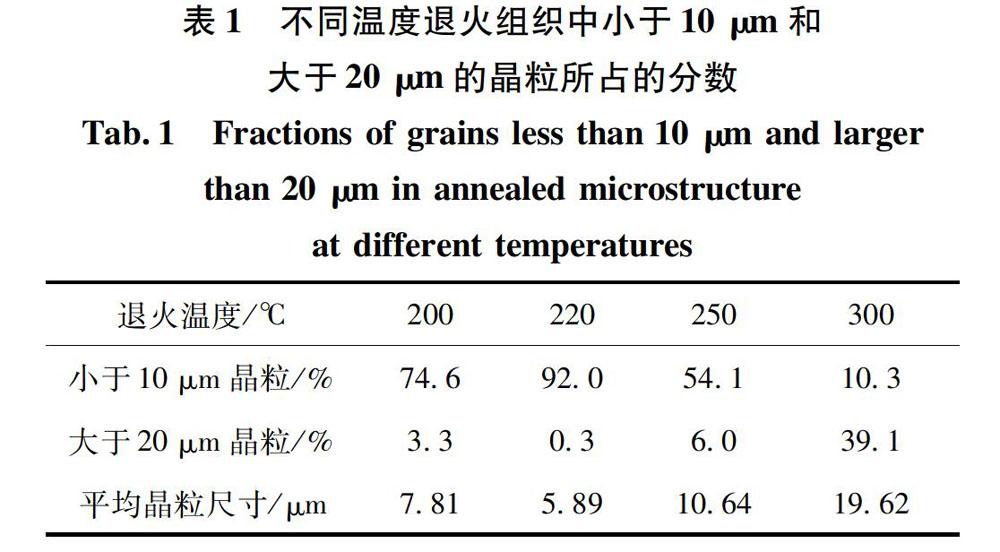

,两个峰值分别在2μm和52μm左右。小尺寸晶粒为新生的再结晶晶粒,大尺寸晶粒为残余的变形晶粒。图2(b)为220℃退火,晶粒尺寸的分布仍呈双峰状,但大尺寸晶粒明显减少小尺寸晶粒明显增多。对比图2(a)、(b)可以看出,当温度在200~220℃退火时,随着温度的增加,变形晶粒逐渐被再结晶晶粒代替,并且新生细晶数量明显增加,粗晶的尺寸分布范围减小。当温度高于250℃退火,晶粒尺寸分布呈正态分布,随着温度的增加,粗晶的尺寸分布范围扩大,单峰峰值右移,如图2(c)、(d)所示。表1列出了不同温度退火组织中小于10μm和大于20μm的晶粒所占的分数,可以看出,随温度的增加,退火组织中小尺寸晶粒所占的比例先增加后显著减小,大尺寸晶粒先减少后显著增加。说明温度在220~250℃之间存在某一温度可使变形晶粒完全转变为再结晶晶粒的同时保证整体晶粒尺寸较小。另外,小尺寸晶粒占比减少的速度明显快于大尺寸晶粒占比增多的速度,这说明在退火温度升高时,组织中晶粒先进行均匀化,之后再进行长大。

2.3 温度对再结晶行为的影响

图3所示为单位面积下平均晶粒尺寸和直径小于10μm晶粒数目随退火温度的变化曲线。从图3可知,再结晶退火行为随温度的变化可分为3个阶段:第一阶段为温度在200~220℃退火时,随着温度增加,小晶粒数目增加,平均晶粒尺寸减小。表明该阶段主要发生再结晶晶粒形核,细小等轴晶逐步取代粗大变形晶粒的过程,由于退火温度较低,新生晶粒长大速度较慢,晶粒尺寸分布为双峰型如图2(b)所示。第二阶段为温度在220~280℃退火时,随着温度增加,小晶粒数目明显减少,平均晶粒尺寸迅速增大,表明晶粒生长主要发生在细晶区,这个阶段主要发生新生再结晶晶粒的长大过程,并且由于退火温度高,细小的再结晶晶粒迅速长大。晶粒尺寸分布从双峰变为单峰型如图2(c)所示。第三阶段为温度高于280℃退火时,小晶粒的数目略微减少,平均晶粒尺寸变大速率开始减慢,表明晶粒生长主要发生在粗晶区,晶粒开始均匀化,晶粒尺寸分布的单峰峰值右移增大。

3 结 论

1)温度在220℃以下時,退火组织中仍存在变形晶粒,退火未完全。退火温度升高到250℃及以上时,变形晶粒全部被等轴晶晶粒代替,退火完全。

2)退火完全时,晶粒尺寸分布从双峰型变为单峰型。小尺寸晶粒数目的显著减少,使整体晶粒尺寸的快速增大。

3)丝材退火再结晶过程分为典型三个阶段:细小等轴晶形成、细晶快速长大与晶粒均匀化阶段;温度直接影响各阶段的变化速率,表现为温度越高,细晶形成、长大的速率越快。

参 考 文 献:

[1] MORDIKE B L, EBERT T. Magnesium Properties Applications Potential [J]. Materials Science and Engineering A, 2001, 302(1):37.

[2] 曾荣昌, 柯伟, 徐永波, 等. Mg合金的最新发展及应用前景[J]. 金属学报, 2001, 37(7):673.

[3] SHIH T S, WANG J H, CHONG K Z. Combustion of Magnesium Alloys in Air [J]. Materials Chemistry and Physics, 2004, 85(2-3):302.

[4] 张永强, 赵建宁, 包倪荣. 医用镁合金表面处理的研究与应用[J]. 中国组织工程研究, 2018, 3(22):151.

[5] CHU C L, HAN X, BAI J, et al. Surface Modification of Biomedical Magnesium Alloy Wires by Micro-arc Oxidation[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4):1058.

[6] 程竑. 浅谈医用镁及镁合金的应用特性及其表面改性[J]. 口腔材料器械杂志, 2018, 27(4):7.

[7] 吴戍戌, 王守仁, 刘文涛. 镁及镁合金植入性医疗器械的应用研究进展[J]. 山东科学, 2018, 31(2):36.

[8] 谈正中, 戚孝群, 赵一鹤. 镁基非晶合金作为生物材料的应用现状[J]. 有色金属材料与工程, 2018, 39(3):53.

[9] 李峰, 秦明汉, 曾祥, 等. 镁合金大塑性变形技术的研究进展[J]. 哈尔滨理工大学学报, 2014, 19(6):1.

[10]MENG Y, GAO L, GAO H, et al. Effect of Precompression Deformation on the Strain-Controlled Low-Cycle Fatigue Behavior of Extruded AZ31 Magnesium Alloy[J]. Journal of Materials Engineering and Performance, 2019, 28(2):1007.

[11]袁珍友, 劉丽, 赵元聪, 等. AZ31镁合金细丝拉拔工艺的研究[J]. 四川有色金属, 2013, 3(2):42.

[12]黄显吞. 5154铝镁合金线材晶粒细化技术研究进展[J]. 特种铸造及有色合金, 2014, 34(4):364.

[13]封存利, 秦芳莉, 介明山, 等. 拉拔工艺对定向凝固Cu-Ag合金导线性能的影响[J]. 特种铸造及有色合金, 2015, 35(8):893.

[14]李毓英. AZ31镁合金小直径薄壁管拉拔工艺及性能研究[J]. 锻压技术, 2015, 40(5):59.

[15]金文中, 刘顺华, 刘黎明, 等. AZ61镁合金焊丝的成形工艺及性能的研究和进展[J]. 上海有色金属, 2004, 25(1):1.

[16]金文中, 刘顺华. 镁合金焊丝的热挤压-拉拔工艺及其变形机理[J]. 材料科学与工艺, 2005, 13(5):466.

[17]金文中, 李素芳, 李廷举, 等. 变形镁合金丝成形工艺的研究现状与展望[J]. 材料导报, 2014, 28(5):135.

[18]田昊洋, 唐国翌, 丁飞, 等. 镁合金丝材的电致塑性拉拔研究[J]. 有色金属, 2007, 59(2):10.

[19]陈庆强, 赵志浩, 王高松, 等. 热拉拔工艺对AZ61镁合金丝材组织与性能的影响[J]. 材料与冶金学报, 2018, 17(2):146.

[20]YONGNIAN Y , MAOSHENG L I , FENG L , et al. Developments of Wrought Mg Alloys[J]. Journal of Tsinghua University(Science and Technology), 2007, 47(5):613.

(编辑:温泽宇)