基于非水基电解液的钛合金微细电解加工工艺优化

2019-01-14敖三三李康柏刘为东

敖三三,李康柏,刘为东,张 辉,张 威,罗 震, 2

基于非水基电解液的钛合金微细电解加工工艺优化

敖三三1,李康柏1,刘为东1,张 辉1,张 威1,罗 震1, 2

(1. 天津大学材料科学与工程学院,天津 300350;2. 上海交通大学高新船舶与深海开发装备协同创新中心,上海 200240)

针对钛合金这种典型的难于传统机械加工的材料,电解加工能达到“以柔克刚”的目的,是解决钛合金加工难题的首选方案.但是钛存在自钝化的特性,如果使用常规的水基电解液进行钛合金的电解加工,其基体表面会持续生成氧化膜,降低加工精度,甚至导致加工无法进行.为了解决这一技术难点,本文尝试采用以乙二醇作为基体的电解液进行电解加工实验.并通过工艺优化实验探究了行走速度、初始加工间隙、脉冲峰值电压等参数对钛合金微细电解加工效果的影响.通过对比分析加工效果,最终确定出优化的工艺参数,并利用优选参数在钛板基体上加工出TJU字样,从而实现钛合金微细电解加工.

钛合金;微细电解加工;乙二醇;非水基电解液;工艺参数

随着制造业领域不断向集成化、细微化方向发展,微细加工方法得到了越来越多的重视.常见的微细加工包括微细电解加工、微细铣削加工、微细激光加工[1-2]、微细电火花加工[3]和LIGA[4]及准LIGA技术等.其中,微细电解加工由于不受材料力学性能的影响、加工后无残余应力或变形、工具不会发生磨损、加工质量好等优势,有很好的发展前景.同时,钛合金由于其优异的力学性能和抗蚀性广泛用于航空航天、医疗设备[5]、兵器、汽车制造[6]和精密仪器等领域.不过钛合金的强度硬度高、导热性差,难以通过传统的机械方法进行加工.因此,将微细电解加工应用于钛合金具有很好的研究前景.

与普通电解加工类似,微细电解加工过程基于离子蚀除原理,工件的表面发生电化学反应,部件材料不断被溶解蚀除.但与常规的电解加工不同的是微细电解加工的加工尺度较小,因此工具电极的尺寸和加工间隙通常要达到微米级,同时电参数也存在较大的区别.此外,有相关研究表明,使用脉冲电流进行微细电解加工时,加工间隙内会有脉冲压力波,从而促进了加工间隙内电解液的更新,部分消除了电解产物无法及时排出带来的电解液电导率下降,提高了加工精度[7-8].

国内外很多学者研究了钛的电解加工,Mitchell-Smith通过增加超声辅助的方法,减弱了钛在喷射电解加工时钝化层的形成[9];Qu等[10]采用轴向冲液电解线切割在钛薄板上加工出了方形螺旋结构;Liu等[11]研究了在加工钛合金时表面氧化膜的破除机理;Chen等[12-13]使用硝酸钠电解液,在钛板上加工出微坑阵列.

但是,钛合金有自钝化的特性.这会导致在常用的水基电解液中钛表面不断形成新的氧化膜,阻碍了阳极溶解,不可避免地降低了电解加工的精度,甚至导致加工过程无法进行.在前期实验中,本课题组测试并分析了钛合金在水和乙二醇两种溶液中的极化曲线和腐蚀过程,并分别在水基电解液和乙二醇电解液中进行了微孔的微细电解加工.实验结果表明:使用乙二醇溶液作为电解液时,固有氧化膜破损后钛表面不再生成新的氧化膜并且能够提高加工精度.因此,本论文在微孔微细电解加工的基础上,继续深入开展工艺研究,实现微槽的微细电解加工.

1 钛合金的自钝化性

在水基电解液中,钛存在自钝化性,即在加工过程中钛表面不断生成氧化膜.阳极反应生成Ti3+和Ti4+,其中的部分进入电解质,另一部分生成氧化物覆盖在金属基体表面.其转化过程可以用式(1)~(3)表示.

而使用乙二醇溶液作为电解液,电解过程中钛不与水接触,而且也不会产生大量氧气.从而避免了生成新的氧化膜,钛的溶解速度由Ti4+和Cl-在电解液中的扩散速度决定,而扩散速度受到扩散层厚度和浓度梯度影响[14-16].

(1)

(2)

(3)

虽然使用乙二醇电解液不会产生大量氧气,但是加工过程中,阴极会有氢气产生,推测其反应过程如式(4)所示[13].

(4)

2 实 验

2.1 实验设备

本实验所使用的电解加工平台包括精密运动系统、电源系统、图像采集系统、电化学工作站,加工系统示意如图1所示.

图1 微细电解加工系统示意

精密运动系统包括步进装置和控制装置两部分.控制装置可以对步进装置的运动轨迹进行设计和编程,从而在工件上加工出特定的结构.步进装置接收到控制装置的信号后,步进电机旋转,并将运动传至滚珠丝杠,实现机构的平移.步进装置可以进行、、3个轴向的运动,最小运动速度为1,μm/s.

电源使用北京普源精电科技有限公司生产的RIGOL DG1000Z波形发生器,并与功率放大器连接以提高电流电压.功率放大器的型号是RIGOL PA1011,最终能够获得频率1~20,kHz、电压范围0~100,V、占空比10%~90%的高压脉冲电流,从而实现对钛合金的加工.

微细电解加工时,工具电极和被加工的微结构尺寸较小,因此配备了可调焦的数码显微镜并与电脑连接,从而对加工过程进行实时观察.显微镜放大倍数为50~500倍,图像分辨率为640×480.

2.2 实验材料

微细电极尺寸较小,刚度较低,因此实验过程中采用静液加工.选择电解质时,常用的电解质主要有两类,一类是NaCl、NaBr、NaF等含有卤素原子的中性盐,采用这种电解质时,钛表面的氧化膜较为容易破除,但是容易出现点蚀和杂散腐蚀.另一类是NaNO3、NaClO3等含氧酸根离子的钝化电解质,加工定域性较好,但是加工速度慢,而且会导致钛合金表面的氧化膜变厚,致使加工困难[17-18].综上,实验中采用NaCl作为电解液溶质.工件材料选用工业纯钛TA2,其化学成分如表1所示.实验用钛板的尺寸为15,mm×15,mm×1,mm.实验前,对钛板进行打磨、抛光处理,保证表面平整,防止加工时表面突起与电极接触造成短路.

表1 工件材料TA2成分

Tab.1 Components of the TA2 as workpiece material

根据实验要求,工具电极需要有较高的刚度,较好的耐热性和较高的电导率,综上,选择钨作为电极材料.用直径120,μm的钨棒作为原材料,使用NaOH水溶液作为电解液,加工出尖端直径在10,μm左右的工具电极[19-20].

2.3 实验过程与参数

加工微槽一般可分为2个步骤[21].

步骤1轴方向的进给.本实验使用干法对刀,即开始时电解液液面在工件表面之下,这样在工具电极与工件接触之前没有电流.对刀时,首先设置0.5,V的直流输出电压,然后工具电极向下移动,同时通过数码显微镜观察间隙.当间隙较小时,降低工具电极的移动速度并注意电路电流.当电极与工件接触时,产生电流并停止轴进给.然后回退工具电极至预设定的初始间隙位置,之后升高电解液液面并将电压调整为工作电压,再进行方向的进给.

步骤2 水平行走阶段.工件以设定速度在水平方向上移动,从而使得工件上被加工出具有一定深度和宽度的微槽.如果要加工深度较大的微槽,可在工件行走完一遍轨迹后,将工具电极向下进给一段距离,沿相同的轨迹再次加工,从而加深结构的深度.本实验为了减少加工量,电极不向下进给.

实验中工件直线行走1,500,μm.对于加工出来的微槽,如图2所示测量其头部、中部、尾部的宽度1、2、3,并按照式(5)计算平均宽度gro.实验过程中,脉冲电流周期为5,kHz,占空比为12.5%,,基值电压为0,V,电解液浓度为1,mol/L.而对于行走速度、初始加工间隙、脉冲峰值电压3个参数,在实验中,每次选择1个参数进行调整,其他2个参数保持不变,从而研究变量参数与加工效果之间的关系,具体参数如表2所示.

(5)

表2 实验参数

Tab.2 Parametersof experiment

3 结果与讨论

3.1 工艺参数对加工效果的影响

3.1.1 行走速度的影响

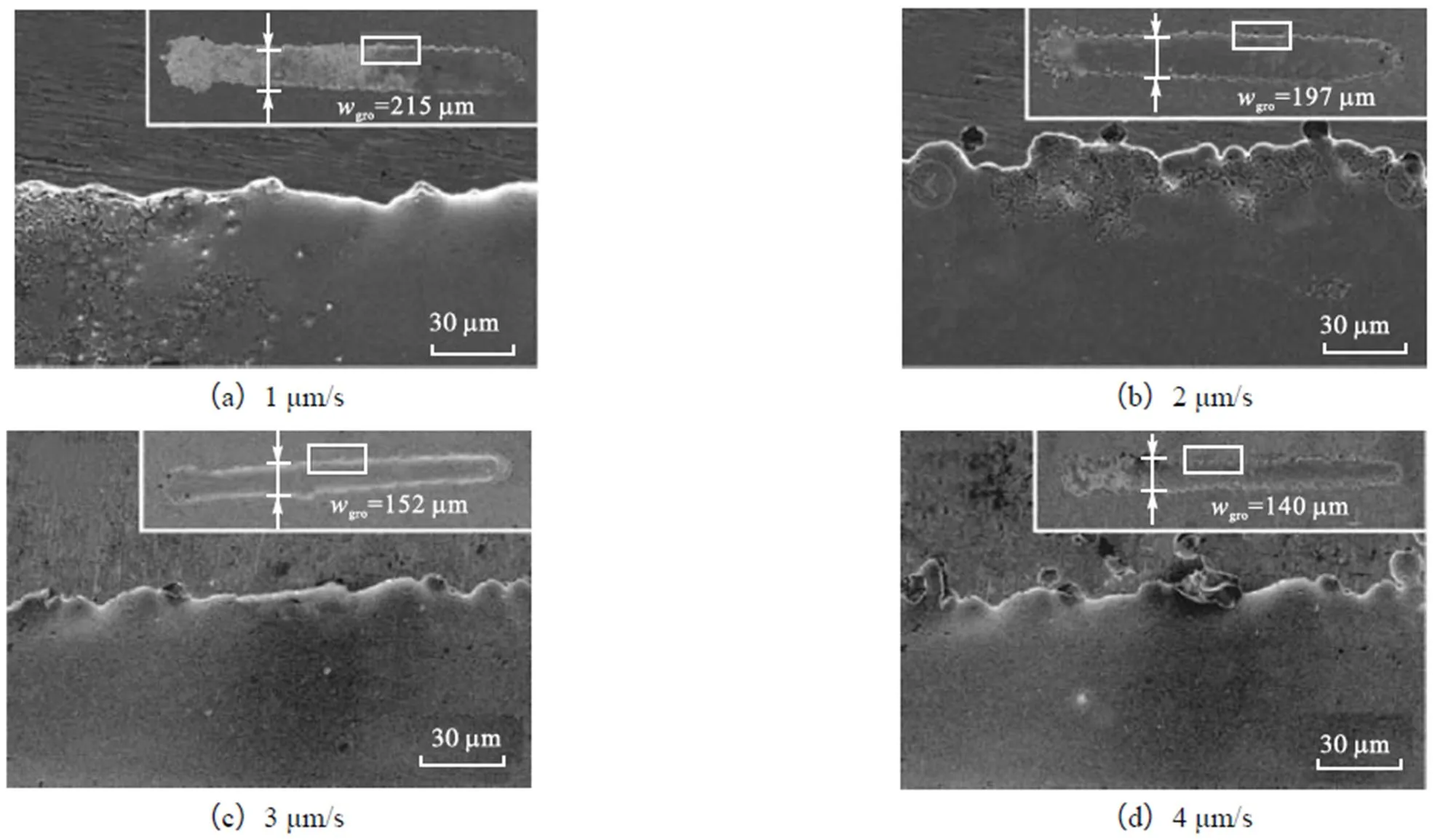

图3所示为不同行走速度下加工微槽的形貌.当行走速度为1,μm/s或2,μm/s时,行走速度较慢,总加工时间长,微槽底面会受到较为严重的杂散腐蚀,如图3(a)和图3(b)所示.当行走速度提高到3,μm/s时,加工效果较好,微槽底面光滑平整,加工精度较高,如图3(c)所示.但当行走速度继续增加至4,μm/s时,加工精度下降,如图3(d)所示,甚至由于不能破除氧化膜造成短路.

行走速度对加工精度的影响主要是通过改变停留时间实现的.一方面,提高行走速度能够减少电极在工件表面的停留时间,从而减少杂散腐蚀,有利于在微槽底部形成光滑的表面;另一方面,随着停留时间的缩短,工件表面的氧化膜无法完全破除,使得抛光不充分,这会使微槽底部变得粗糙.因此,必须选择合理的行走速度.

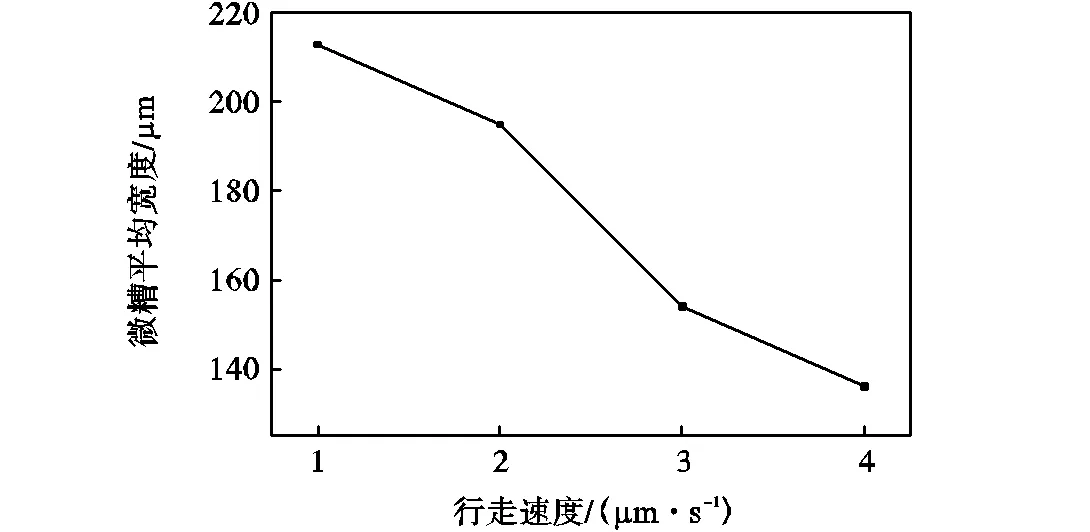

图4表现了行走速度对微槽平均宽度的影响,微槽平均宽度随着行走速度的提高而减小.因为随着行走速度提高,电极停留时间缩短,工件材料蚀除量减少.同时,电极停留时间缩短也能减小杂散腐蚀对侧面间隙的影响.因此,在保证微槽底面加工精度和加工过程稳定性的前提下,应尽量提高行走速度.

图3 不同行走速度下加工的微槽形貌

图4 行走速度对微槽平均宽度的影响

综合考虑两方面因素,选择3,μm/s作为行走速度的最优参数,进行后续实验.

3.1.2 初始间隙的影响

图5展示了在不同初始加工间隙下加工微槽的形貌.当初始加工间隙为25,μm或20,μm时,由于初始加工间隙过大,加工时电极和工件之间的距离较大,工件表面受到严重的杂散腐蚀,微槽底面较为粗糙,存在大量的点蚀;微槽边缘平整度差,且向外侧扩展,使得微槽宽度增加,如图5(a)和5(b)所示.当初始加工间隙减少至15,μm时,杂散腐蚀得到改善,粗糙区域的面积减小,如图5(c)所示.当初始加工间隙为10,μm时,杂散腐蚀被抑制,微槽底面为光滑平面,如图5(d)所示.进一步减小加工间隙,微槽宽度继续减小,但是电极侧面间隙减小不利于电解产物的扩散,降低了加工稳定性,极易出现短路现象.因此,10,μm是能够实现稳定加工的最小初始加工间隙.

图5 不同初始加工间隙下微槽的形貌

图6所示为初始加工间隙对微槽平均宽度的影响,随着初始加工间隙的增大,微槽平均宽度增大,与上述分析吻合.为了达到较好的加工效果,在保证加工稳定的条件下尽量选择小的加工间隙,最终选择10,μm的初始加工间隙来进行接下来的实验.

图6 初始加工间隙对微槽平均宽度的影响

3.1.3 脉冲峰值电压的影响

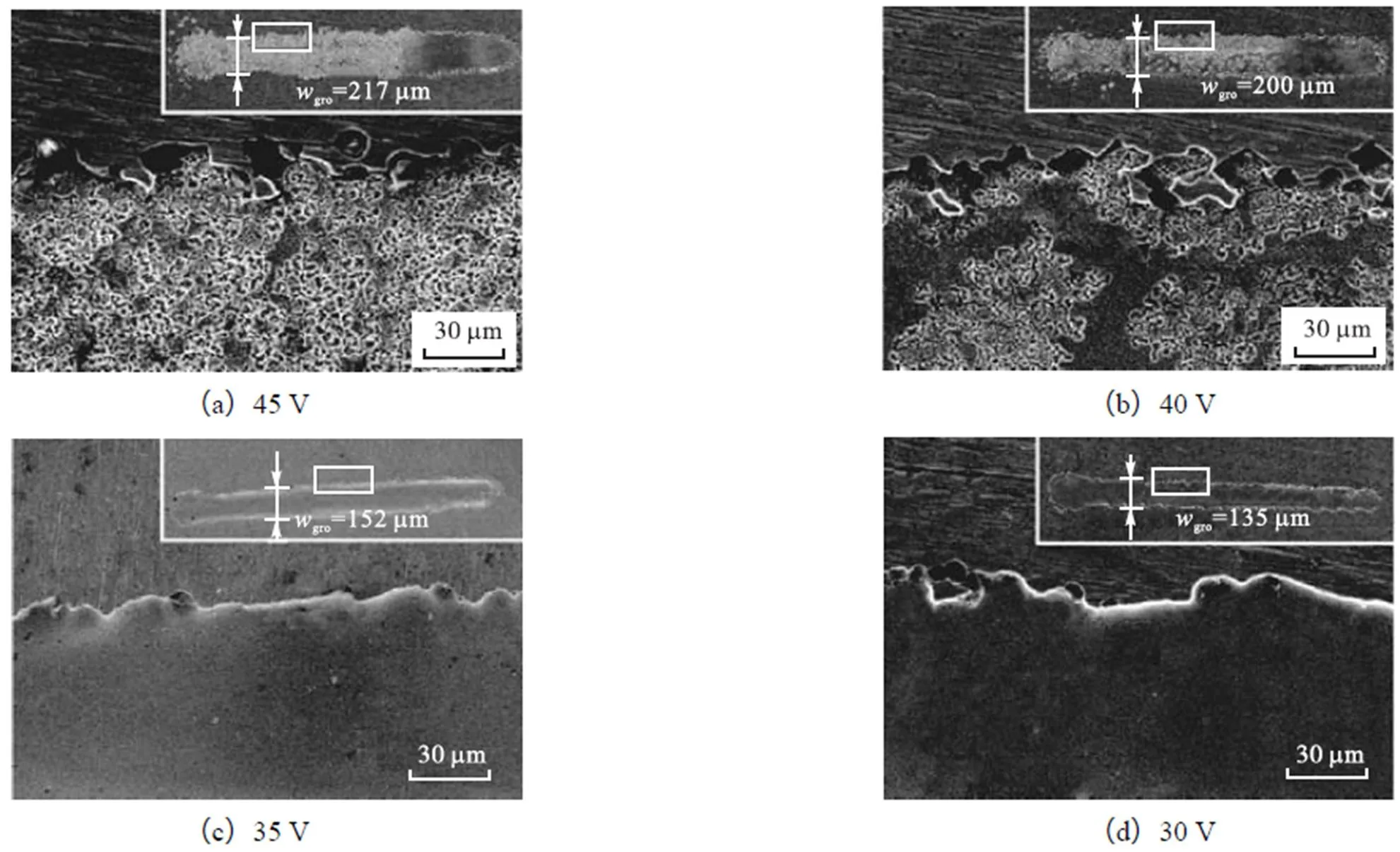

图7展示了在不同的脉冲峰值电压下,所加工微槽的形貌.峰值电压45,V时,间隙电场的电场强度大,材料蚀除速率高,有利于氧化膜的破除和抛光层的形成.但是杂散腐蚀较为严重,这使得微槽底面变得更为粗糙,微槽宽度增加,降低了加工精度,如图7(a)所示.当峰值电压为40,V时,杂散腐蚀现象得到改善,如图7(b)所示.当峰值电压为35,V(图7(c))和30,V(图7(d))时,杂散腐蚀现象得到了明显改善,微槽底面形成了光滑平面,加工效果良好.但是峰值电压继续下降时,会出现氧化膜破除不完全的情况,降低加工精度.

图7 不同脉冲峰值电压加工的微槽

图8所示为脉冲峰值电压对微槽宽度的影响,随着脉冲峰值电压的提高,微槽宽度逐渐增大.为了获得较高的加工精度,应该在满足加工稳定性的前提下,使用尽量小的脉冲峰值电压,因此将脉冲峰值电压确定为30,V.

综上所述,经过一系列工艺实验,研究了主要工艺参数,包括行走速度、初始加工间隙和脉冲峰值电压对加工精度的影响规律,得到行走速度3,μm/s、初始加工间隙10,μm、脉冲峰值电压30,V的优选工艺参数.

图8 脉冲峰值电压对微槽平均宽度的影响

3.2 复杂形状的加工

利用优选工艺参数,通过预设工件行走轨迹,可以稳定加工出具有复杂形状的微细结构.本文尝试在钛板表面加工字母图案“TJU”,加工效果如图9所示,具有较高的形状精度和表面精度.而且加工的可重复性高.采用最优的工艺参数,每次都可以获得很好的加工效果.

图案中,单个字母图案长450,μm,宽420,μm,微槽平均宽度118,μm,圆弧过渡最窄处直径200,μm,如图9(a)所示.将微槽局部放大,可以看出微槽底面表面质量较好,边沿存在少量的杂散腐蚀斑点,如图9(b)所示.将图9(b)中“1”区域和“2”区域放大,得到图9(c)和图9(d).“2”处位于加工区域的后半段,受杂散腐蚀影响小,微槽底面更加光滑.加工区域的前半段(“1”处),受杂散腐蚀的影响相对较大.

图9 微细电解加工的字母图案

4 结 论

本文使用乙二醇作为电解液基体,对工业纯钛TA2进行了微槽电解加工,研究不同工艺参数对加工效果的影响并利用优选参数加工出复杂图案,得到如下结论.

(1) 在对钛进行微槽电解加工时,水会与钛离子反应不断生成氧化膜,从而降低加工精度.使用乙二醇作为电解液基体进行电解加工能够很好避免这一情况.

(2) 在加工时,行走速度、初始加工间隙和脉冲峰值电压对加工精度有很大影响.行走速度过快或脉冲峰值电压过小,氧化膜不能充分破除,无法形成抛光层,降低加工精度;行走速度过慢、初始加工间隙过大或脉冲峰值电压过高,杂散腐蚀严重,也会降低加工精度.

(3) 在本文的实验条件下得出微槽加工的最优工艺参数:行走速度3,μm/s,初始加工间隙10,μm,脉冲峰值电压30,V.并利用优选参数在钛板上加工出形状精度高、表面质量好的微细字母“TJU”图案.

[1] Hung C H,Chang F Y. Curve micromachining on the edges of nitinol biliary stent by ultrashort pulses laser [J]. Optics & Laser Technology,2017,90:1-6.

[2] Avvari M,Manjaiah M,Able M,et al. Optimization of hole characteristics during pulse Nd:YAG laser drilling of commercially pure titanium alloy[J]. Lasers in Manufacturing & Materials Processing,2017,4(2):76-91.

[3] Hourmand M,Sarban A A D,Sayuti M. Characterizing the effects of micro electrical discharge machining parameters on material removal rate during micro EDM drilling of tungsten carbide(WC-Co)[J]. IOP Conference Series:Materials Science and Engineering,2017,241(1):012005.

[4] Wang Y,Yi F,Zhang T,et al. Design and property study of micro-slot optics[J]. Optics Communications,2017,386:14-21.

[5] Bunoiu I,Mindroiu M,Manole C C,et al. Electrochemical testing of a novel alloy in natural and artificial body fluids[J]. Annals of Anatomy-Anatomischer Anzeiger,2018,217:54-59

[6] 李 中. 钛及钛合金在汽车上的应用[J]. 中国有色金属学报,2010,20(增1):1034-1038.

Li Zhong. Applications of titanium and titanium alloys in automotive field[J]. The Chinese Journal of Nonferrous Metals,2010,20(S1):1034-1038(in Chinese).

[7] Patel J B,Feng Z,Villanueva P P,et al. Quality enhancement with ultrasonic wave and pulsed current in electrochemical machining[J]. Procedia Manufacturing,2017,10:662-673.

[8] Skoczypiec S. Discussion of ultrashort voltage pulses electrochemical micromachining:A review[J]. International Journal of Advanced Manufacturing Technology,2016,87(1/2/3/4):177-187.

[9] Mitchell-Smith J,Clare A T. Electrochemical jet machining of titanium:Overcoming passivation layers with ultrasonic assistance[J]. Procedia CIRP,2016,42:379-383.

[10] Qu N S,Fang X L,Li W,et al. Wire electrochemical machining with axial electrolyte flushing for titanium alloy[J]. Chinese Journal of Aeronautics,2013,26(1):224-229.

[11] Liu W D,Ao S S,Li Y,et al. Effect of anodic behavior on electrochemical machining of TB6 titanium alloy [J]. Electrochimica Acta,2017,233:190-200.

[12] Chen X L,Qu N S,Hou Z B. Electrochemical micromachining of micro-dimple arrays on the surface of Ti-6Al-4V with NaNO3,electrolyte[J]. International Journal of Advanced Manufacturing Technology,2016,88(1):1-10.

[13] Liu W D,Zhang H,Luo Z,et al. Electrochemical micromachining on titanium using the NaCl-containing ethylene glycol electrolyte[J]. Journal of Materials Processing Technology,2018,255:784-794.

[14] Fushimi K,Kondo H,Konno H. Anodic dissolution of titanium in chloride-containing ethylene glycol solution [J]. Electrochimica Acta,2009,55(1):258-264.

[15] Fushimi K,Habazaki H. Anodic dissolution of titanium in NaCl-containing ethylene glycol[J]. Electrochimica Acta,2008,53(8):3371-3376.

[16] Anasane S S,Bhattacharyya B. Experimental investigation on suitability of electrolytes for electrochemical micromachining of titanium[J]. International Journal of Advanced Manufacturing Technology,2016,86:1-14.

[17] 张 超,荆光涛,向庆波,等. 钛合金脉冲电解加工的电解液优选研究[J]. 现代制造工程,2017(11):110-114.

Zhang Chao,Jing Guangtao,Xiang Qingbo,et al. The optimization research of electrolyte of titanium alloy pulse electrochemical machining[J]. Modern Manufacturing Engineering,2017(11):110-114(in Chinese).

[18] 孙宇博,丘珍珍. 电解加工中电解液对钛合金TC4型面加工质量的影响研究[J]. 电加工与模具,2015(5):31-34.

Sun Yubo,Qiu Zhenzhen. Study on influence of electrolyte on surface quality of TC4 workpiece in electrochemical machining[J]. Electromachining & Mould,2015(5):31-34(in Chinese).

[19] Zhang H,Ao S S,Liu W D,et al. Electrochemical micro-machining of high aspect ratio micro-tools using quasi-solid electrolyte[J]. International Journal of Advanced Manufacturing Technology,2017,91(9):1-9.

[20] Wang Y,Qu N,Zeng Y,et al. The fabrication of high-aspect-ratio cylindrical nano tool using ECM[J]. International Journal of Precision Engineering & Manufacturing,2013,14(12):2179-2186.

[21] 孙立力,张长富,梁若云,等. 弹性材料3J21微槽的微细电解加工研究[J]. 价值工程,2015(5):67-68.

Sun Lili,Zhang Changfu,Liang Ruoyun,et al. Micro electrochemical milling machining technology for micro grooves of elastic material 3J21[J]. Value Engineering,2015(5):67-68(in Chinese).

(责任编辑:王新英)

Optimization of the Process of Electrochemical Micro-Machining of Titanium Alloy Using a Water-Free Electrolyte

Ao Sansan1,Li Kangbai1,Liu Weidong1,Zhang Hui1,Zhang Wei1,Luo Zhen1, 2

(1.School of Materials Science and Engineering,Tianjin University,Tianjin 300350,China;2.Collaborative Innovation Center of Advanced Ship and Deep-Sea Exploration,Shanghai Jiao Tong University,Shanghai 200240,China)

Electrochemical machining is a preferred method to manufacture difficult-to-cut materials such as titanium alloy. However,titanium is easily passivated. If a conventional water-based electrolyte is used,oxide film will instantly form on the surface,which will reduce the machining accuracy and even lead to the failure of processing. To solve this technicaldifficulty,a type of electrolyte based on ethylene glycol was used in this paper. Through the process optimization experiment,the influences of moving rate,initial inter-electrode gap,and pulse potential on the performance of the micro electrolytic machining of titanium alloy were investigated. By comparing and analyzing the machining performance,the optimum technological parameters were determined. Finally,the word“TJU” was processed on the titanium plates using the optimized parameters to confirm the utility of electrochemical micromachining using this ethylene glycol-based electrolyte.

titanium alloy;electrochemical micro-machining;ethylene glycol;water-free electrolyte;process parameter

TG662

A

0493-2137(2019)02-0217-07

2018-03-02;

2018-05-15.

敖三三(1984— ),男,博士,讲师,ao33@tju.edu.cn.

罗震,lz@tju.edu.cn.

国家重点研发计划项目(2018YFB1107900);天津市自然科学基金资助项目(18JCQNJC04100).

10.11784/tdxbz201803111

the National Key R&D Program of China(No. 2018YFB1107900),the Natural Science Foundation of Tianjin,China(No.,18JCQNJC04100).