海上风机结构振动监测试验与特性分析

2019-01-14董霄峰练继建王海军

董霄峰,练继建,王海军

海上风机结构振动监测试验与特性分析

董霄峰1, 2,练继建1,王海军1

(1. 天津大学水利工程仿真与安全国家重点实验室,天津 300072;2. 天津大学前沿技术研究院有限公司,天津 301700)

以某海上风电试验样机为研究对象,基于现场原型观测获取整体风机结构在停机、正常运行、开(停)机及台风工况下的振动响应数据,系统地分析海上风机结构在不同运行状态下的振动响应时频域特性与变化规律,探讨影响海上风机结构振动的关键因素及其对风机振动安全性的影响规律.结果表明:在风机处于停机状态下,结构振动随环境风速的增加而显著增大;而运行状态时,叶轮转速对结构振动影响效应明显,对振动变化起到主导作用.海上风机在开(停)机过渡过程中振动显著大于正常运行状态,台风期风机在额定转速运行时的振动超过实测最大风速时停机工况的响应.塔筒顶部与基础顶部振动响应同步性说明整体风机具有很好的变形协调性.

海上风电;现场实测;振动特性;运行因素;台风工况

海上风电工程具有大风速、高产出及长寿命等优势,近年来得到了快速发展[1].然而,随着风机单机装机容量逐渐增加,相应的配套叶片长度与塔筒高度也随之增大,例如我国福建平海湾海上风电场[2](容量5MW、叶片64.0m、塔筒90.0m)与英国Westermost海上风电场[3](容量6MW、叶片77.0m、塔筒102.0m)等.海上风机逐渐呈现大容量、高塔筒、长叶片的发展趋势,由于风机结构与叶轮叶片均属于柔性结构,因此,随这种变化而来的一个重要问题就是风机在运行过程中的结构振动安全问题.

近年来,随着测试方法与监测技术逐渐成熟,学术界基于实测数据来获悉风机结构振动特性方面的研究迅速发展.Kusiak等[4]通过对两台风机实测数据进行时、频域分析,以说明结构振动与识别反馈参数间的关系.Bassett等[5]针对一台2.3MW风机,实测开机与稳定运行状态下的加速度数据,通过小波分解获得结构振动特征.马人乐等[6]对3台风机塔筒进行现场测试,提出“桨叶-轮毂-机舱-塔筒”整体耦合建模方法,指导风机的风致动力响应分析与振动控制.Yang等[7]考虑数据间相关性,提出一种有效的结构监测技术并实现了风机的安全评估.Schlechtingen等[8-9]基于风机监测与数据采集系统(SCADA)提出一种新的自适应神经模糊推理系统模型,以测试不同种类监测信号.Kilic等[10]利用无线传感器建立一套新型的风电测试系统SESHMS,并通过现场测试进行验证.Hu等[11-12]对5MW风机结构体系进行长达两年的现场测试,通过获得的动态信号研究结构共振、环境与运行因素对风机动力特性的影响.Currie等[13]将结构整体无线测试技术引入到原型观测中,通过位移测试评估风机基础稳定性,并对嵌入式连接环的变形进行预警.姚兴佳[14]通过对某风电场风机塔筒进行长期监测,发现结构动态特征与振动随着机组叶轮转速的变化而发生显著改变.

综上所述,目前研究对整体海上风机及支撑结构的振动监测较少,持续的现场观测数据相对匮乏,海上风机结构的基本振动特性还缺乏全面深入的研究.在前期研究中,虽然对塔筒顶部振动特性开展探讨并实现风机工作模态变化规律的研究[15],但从结构整体安全角度出发,还缺少针对风机底部振动特性及响应异同性的研究.因此,本文针对海上风机结构的停机状态、正常运行、开停机及台风等不同工况,开展风机时频振动特征及影响规律研究,对比分析影响海上风机顶部与底部振动的关键因素,并探讨整体风机结构在不同运行状态下的振动安全性.本文第1部分介绍研究海上风电试验样机的工程概况,第2部分则通过数值模拟方法掌握海上风机自振特性,第3、4、5部分基于实测响应数据详细分析风机在不同工况下的时、频振动特性,第6部分为文章结论.

1 工程概况

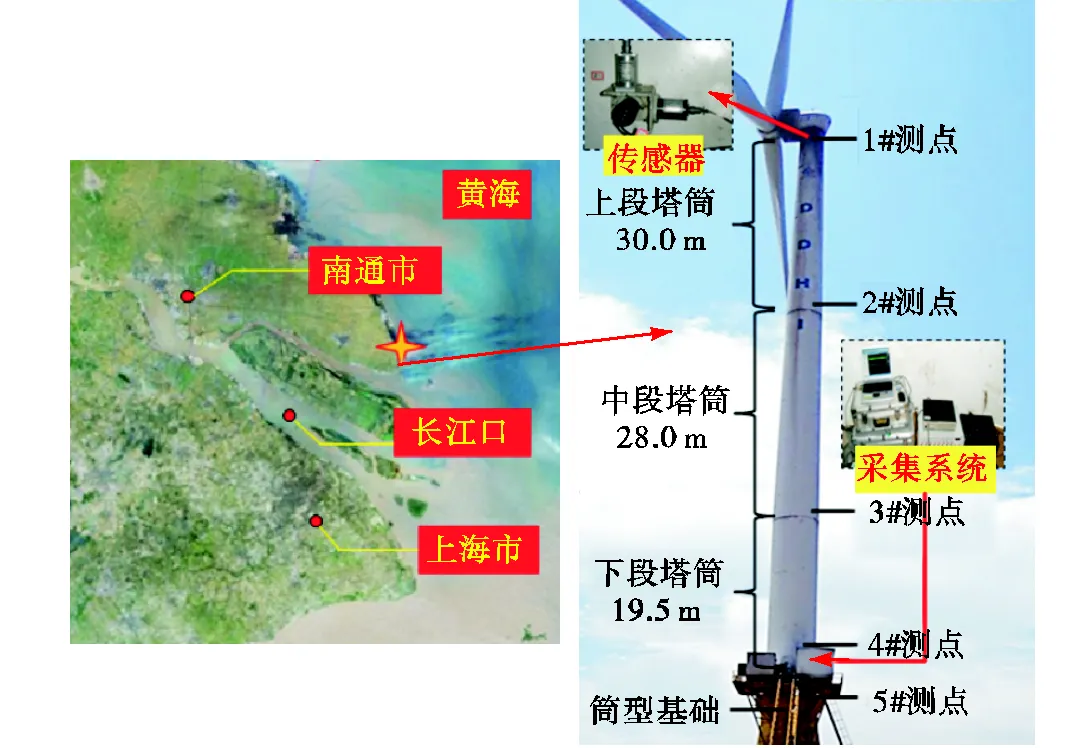

测试所用海上风电试验样机位于我国黄海海域内,额定功率2.5MW,额定转速18r/min,基础采用复合式筒型基础形式[16-17].风机叶轮直径93.4m,轮毂高度80.0m,塔筒为3段式安装,机舱与塔筒及相邻塔筒之间设有工作平台.本次测试在塔筒内部由上至下布置5个测点,位置为距离工作平台高约1.5m处的塔筒壁上,具体布置位置如图1所示.传感器选择低频振动位移传感器,频响范围最低可达到0.1Hz,为三向测振,满足采集结构低频多向振动信号的试验目的.

图1 工程位置与原型观测测点布置

2 海上风电试验样机自振特性

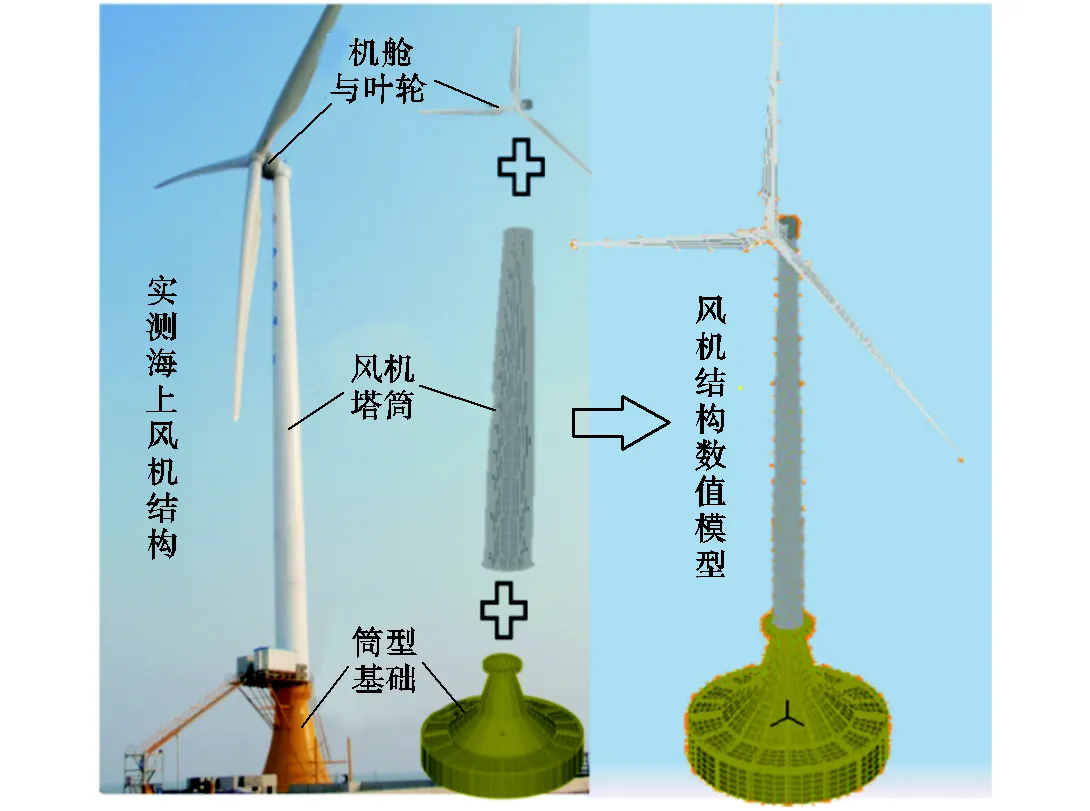

为了更好地说明风机结构振动特性,先按风机实际尺寸在有限元软件ADINA中构建数值模型.基础与塔筒分别赋予钢筋混凝土与钢材属性,机舱、轮毂、叶片采用模型等效处理的方式建模,即保证结构整体刚度与质量不变的前提下采用较为简单的体型来替代复杂的风机机舱、轮毂、叶轮等结构,各材料密度按每部分结构实际质量与模型中体积计算.风机叶片材料参考GFRP材料的各项参数,采用正交各向异性材料形式模拟,选定叶片展向模量40.0GPa,剪切模量5.5GPa,泊松比取为0.22,常阻尼比0.02,密度经简化计算为146.08kg/m3.表1列出了数值模型主要结构的材料参数.

表1 模型各部分结构的等效材料参数

Tab.1 Equivalent material parameters of each model part

考虑到现场筒型基础大部分埋于地基中,并经过长时间作用与周围土体形成了一个稳定的整体,故为简化计算将忽略基础与土质地基间的相互作用,同时将模型基础下部与土体接触部分的边界条件按照全约束处理.在整体坐标系下建立的风机结构数值模型如图2所示.通过模态分析获得海上风机结构的前3阶模态频率与振型如图3所示.由图3可知,实测海上风机结构前3阶振动频率分别为0.36Hz、1.46Hz与2.56Hz,与基于实测数据的模态识别结果基本一致[18],主要体现风机支撑结构的第1、2阶摆动振动形式.

图2 实际海上风机结构与数值模型示意

图3 海上风机模态特性

3 正常工况风机振动特性

3.1 停机工况

选取风机顶部1#测点与底部5#测点作为参考,以实测风速在2.0~10.0m/s范围内结构停机状态下20组振动响应为研究对象,采样时长为60s,以水平、向信号的均方根值作为研究标准[19].图4给出了海上风机振动随环境风速的变化规律,由于风机在停机状态工况下仅受到以风荷载为主的环境激励影响,因此其振幅与风速间呈现出明显的正相关关系,且在频域上主要体现风机1阶固有模态频率0.324~0.342Hz(如图5所示).对于1#测点水平向振动,当风速低于5.0m/s时振动幅度变化较小,低于2.0mm,当风速超过5.0m/s时向振动幅度迅速增加,并在风速为10.0m/s时达到最大均方根值11.04mm.水平向振动则呈现出逐渐增加的趋势,最大均方根值为5.95mm.塔筒底部振动与顶部具有明显的同步性,说明整体风机结构变形协调性较好,、向振动最大均方根值分别为0.061mm与0.042mm.

图4 停机工况下水平振动随风速变化趋势

图5 停机工况下主频率随风速变化趋势

3.2 运行工况

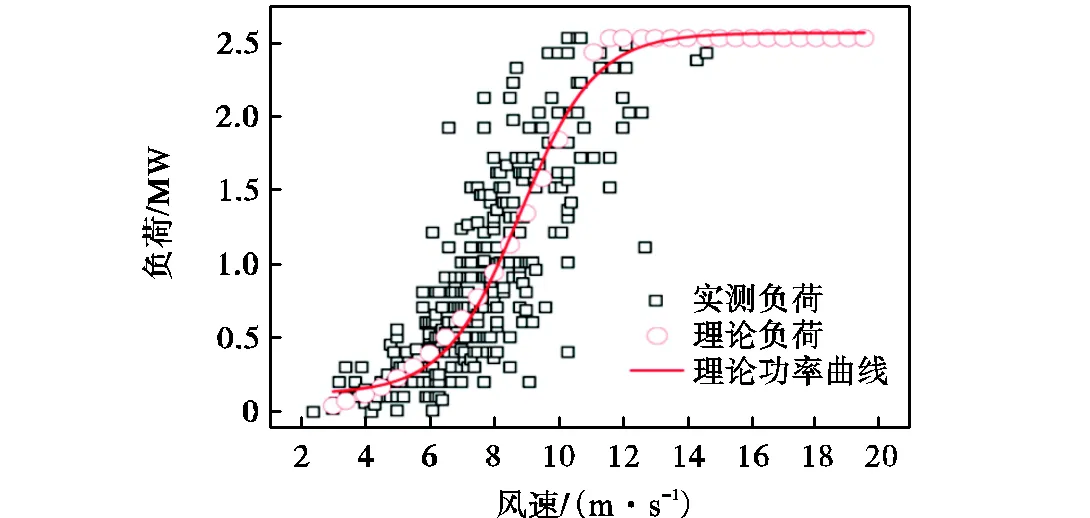

为证明所选运行工况可以真实有效地表达各运行因素与结构振动间的关系,绘制现场实测机组负荷与理论机组负荷比对如图6所示,再绘制叶轮转速随实测风速的变化如图7所示.图6说明随风速变化现场实测机组负荷分布趋势与理论机组负荷分布基本保持一致,且满足风机机组理论功率曲线[20].图7说明叶轮转速随着运行风速的增加而逐渐增大,直至风速达到额定风速12.0m/s时稳定在18r/min运行.由此可知,测试数据满足直驱式风力发电机的运行风速与机组负荷、叶轮转速间变化关系,实测数据真实可靠.

图6 实测负荷与理论负荷对比

图7 叶轮转速随风速变化趋势

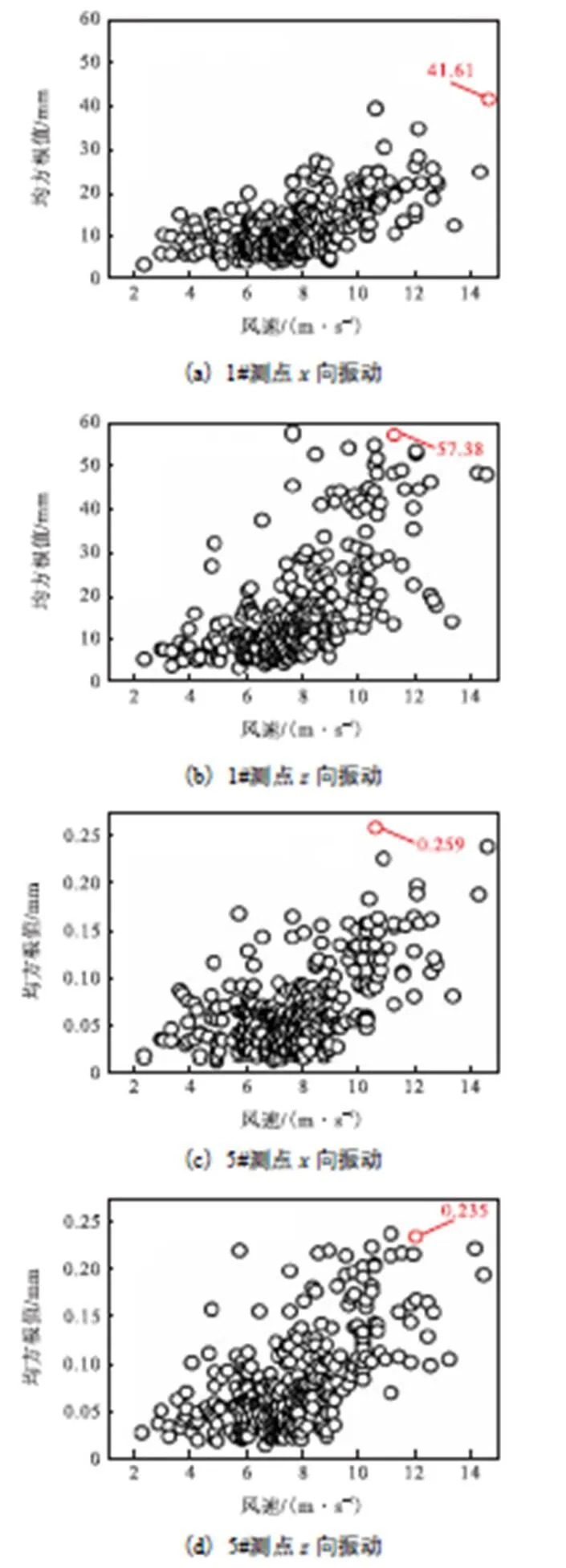

图8给出了两测点水平、向振动均方根值随风速的变化趋势.由图可知,风机在正常运行范围内,风速与水平向振动幅度总体上呈现正相关性,当风速达到风机切入风速3.0m/s后,风机开始运行并产生明显振动;随着风速的不断增大,风机叶轮转速同时不断增加,结构振动愈发剧烈;当风速达到额定风速12.0m/s后,叶轮转速基本保持不变,但由于运行风速的继续增大导致作用在风机上的荷载增加,故结构振动幅度会不断增加.由图可知,在运行风速均超过10m/s时,海上风机1#与5#测点的水平向、向振动最大,其均方根值分别为41.61mm、57.38mm与0.259mm、0.235mm.

图8 水平向振动随风速变化趋势

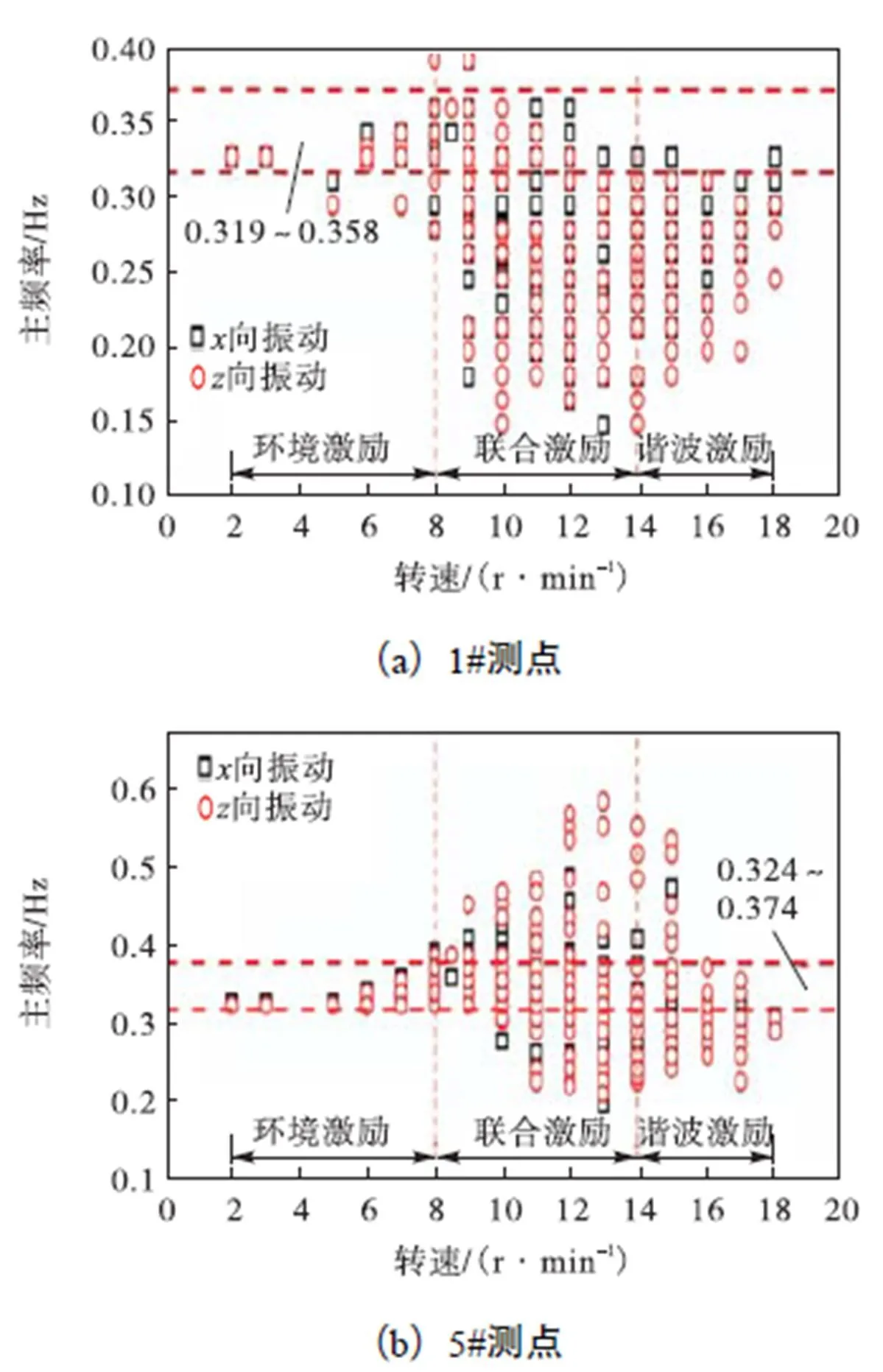

由图9可知,海上风机结构在运行状态下振动的主要频域信息具有显著的变化规律.当风机叶轮转速未超过8r/min时,结构振动主要体现环境激励下的1阶固有模态频率(1#测点为0.319~0.358Hz,5#测点为0.324~0.374Hz);而当转速继续增加后,风机振动在体现自振特性的同时,也会同时体现与实时叶轮转频相关的谐波信息;而当转速超过14r/min后,叶轮转动引起谐波激励,对风机振动起到主导作用,实测振动信号中主要包含的是转频信息.而相比于1#测点,位于风机底部的5#测点同时呈现出其他频域规律.一方面是在整个转速范围内其振动主频率呈现固有模态的次数明显多于1#测点;另一方面是两种荷载联合激励时,5#测点主频率出现了0.42~0.60Hz的情况.前者主要是由于5#测点距离风机叶轮较远,上部谐波激励对其影响程度有限;后者则可能是谐波频率经传播在风机底部形成叠加而产生了高能量的倍频振动.结果可以说明:随着运行风速与叶轮转速的增加,诱发海上风机结构振动的激励变化遵循由环境荷载激励转为环境荷载激励和叶轮转动联合作用,再到完全由叶轮转动产生谐波激励影响的规律.

图9 运行工况下水平振动主频率随风速变化趋势

4 开停机工况风机振动特性

4.1 开机过程工况

针对风机开机过程,分别进行了9组不同风速工况的监测试验,每次测试时间为150s,并于第60s时启动机组开机运行,图10给出了两测点在不同风速条件下开机过程中水平向振动位移.

图10 不同风速下水平z向开机过程中的振动位移

由图10可知,所有测试工况的开机过程均可分为停机状态、过渡过程、开机过程及运行状态4个典型阶段.在停机状态时海上风机仅受到环境荷载作用,由于叶轮处于静止状态,因此整体结构振动幅度较小.在风机启动进入过渡过程后,机组转矩会随着叶轮的转动而缓慢增加,由于此时机组并未发电且转速较低,结构振动幅度相对停机状态会略有增加但依然较小.当进入开机过程后,叶轮转速继续增大,作用在叶轮上的荷载持续增加,从而外部能量集中转化为结构振动能量而使得振幅会迅速增加.直至达到稳定转速而进入稳定的运行状态后,风机电力系统完全接入工作,外部能量将部分转化为电能,结构振动趋于稳定.由图10可以看出,风机在开机过程中的振动相比运行状态下均明显增大,但相比于1#测点,位于风机底部的5#测点在开机过程中振动虽会增大,但突变性并不明显,这也是由其距离风机制动系统较远造成的,结构顶部突变荷载对其影响程度有限.9种工况下两测点水平方向振动位移均方根值增加百分比见表2,1#与5#测点最大增比分别为42.00%与48.54%,均出现在风速为5.5m/s时.

表2 开机过程中各工况水平向振动位移均方根值增加百分比

Tab.2 RMS value increase percentage of horizontal vi-bration displacement under different startup con-ditions

4.2 停机过程工况

针对风机停机过程,同样分别进行了9组不同风速工况的监测试验,测试时间为150s,并选取合理的停机时间,图11给出了两个测点在不同风速条件下停机过程中水平向振动位移.

由图11可知,所有测试工况的停机过程均可分为运行状态、停机过程、惯性缓冲过程及停机状态4个典型阶段.风机停机前处于运行状态,结构振动较为平稳,振动信号呈现出明显的大幅值、多周期叠加的特征.而风机开始停机后,由于不再有电能输出,外部能量会集中转化为动能使得振动幅值在短时间内会明显增加,并因受到机组刹车制动的影响而快速进入惯性缓冲过程,此时风机不受机组动力影响,而仅受到自身惯性作用逐渐趋于在外部环境荷载影响下平稳响应的停机状态,停机后的停机状态下信号具有单一周期、小幅值的振动特性.由图11可知,风机在停机过程中振动相比于运行状态下明显增大,但5#测点仍由于距离风机制动系统较远而振动突变性较弱.9种工况下两测点水平方向振动位移均方根值增加百分比见表3,1#与5#测点最大增比分别为256.72%与163.02%,均出现在风速为7.6m/s时.

图11 测点不同风速下水平z向停机过程中的振动位移

表3 停机过程中各工况水平向振动位移均方根值增加百分比

Tab.3 q RMS value increase percentage of horizontal vi-bration displacement under different shutdown conditions

5 台风工况风机振动特性

本次试验观测到3组台风影响下海上风机振动响应,各组台风期间实测获得10min平均风速分别为11.0m/s、12.0m/s、13.0m/s,最大瞬时风速分别为17.0m/s、26.0m/s、20.0m/s,各测点水平、方向最大振动幅值见表4,向振动最大幅值206.00mm与向最大幅值274.15mm分别出现在台风苏拉&达维与布拉万影响期间.塔筒底部的4#测点和法兰环下部靠近基础的5#测点最大水平位移分别为1.32mm和0.99mm,说明在较强台风作用下风机结构各部位振动满足安全标准.图12给出3次台风期间1#与5#测点水平、向5min最大绝对振动位移及运行风速与叶轮转速的变化曲线,罗马数字Ⅰ~Ⅴ分别表示单个工况中风机典型的运行阶段.由图可见,1#测点与5#测点水平向振动具有明显的同步性,说明海上风机结构振动的整体性较好,同时进一步论证了台风期海上风机结构振动特性与变化规律[15].

本次测试台风期运行阶段主要归纳为正常停机阶段、台风停机阶段、正常运行阶段与限制运行阶段.以图12(a)中的苏拉&达维双台风为例,风机上、下两个测点振动位移的区域Ⅰ均体现测试台风过程中正常停机阶段的振动特性,此时由于风速未达到机组运行的切入风速,风机无法启动运行而处于转速为零的停机状态,结构振动幅度仅与风速变化相关,类似状态也体现于图12(b)中的区域Ⅳ.而图12(b)的区域Ⅳ平均风速接近7.0m/s,风机仍处于未运行状态,可能是事故检修造成的正常停机状态.

表4 台风工况下各测点水平向最大振动幅值

Tab.4 The maximum horizontal vibration amplitude of different measured points under typhoon condi-tion

注:3#测点、向数据超出传感器量程,故在此不予考虑。

台风停机阶段体现在如图12(a)中的区域Ⅲ,此时实测台风期风速较大,但转速与两测点振动幅度较小,其原因为风机受控制进入顺桨停机状态,结构振动仅受环境荷载作用,以避免在大风速运行下产生较大的瞬时荷载导致叶片或结构破坏,类似状态也体现于图12(b)中的区域Ⅱ与图12(c)中的区域Ⅱ.

图12(a)中的区域Ⅱ属于台风期的正常运行阶段,此阶段叶轮转速与运行风速具有明显的同步性,风速范围往往低于风机额定风速,结构振动同时受到叶轮转动产生的谐波激励与环境荷载的联合影响,类似状态也体现于图12(b)中的区域Ⅰ与图12(c)的区域Ⅲ和Ⅴ.而台风海葵期间振动最大值即出现在该阶段中图12(b)中的区域Ⅰ.

图12 台风影响期间风机振动位移时程

台风期的限制运行阶段主要体现在图12(a)的区域Ⅳ和Ⅴ,此阶段运行风速大多高于风机额定风速,而转速与风速却呈现非同步的现象.虽然两区域风速呈现下降趋势,但随着区域Ⅴ叶轮转速增加,风机振动相比于区域Ⅳ却明显增大,为典型的通过固定机组负荷控制叶轮转速的情况,台风达维&苏拉期间风机振动的最大值即出现在这样的阶段.类似的现象也出现在图12(b)的区域Ⅲ和Ⅴ与图12(c)的区域Ⅰ中,前者体现的是在不同固定负荷条件下运行时结构振幅随叶轮转速的变化而变化.后者则出现了台风布拉万期间的振动最大值,其开始阶段机组以额定状态运行,随后由于机组负荷值的限定,叶轮转速依然保持稳定的变化而不受风速增加的影响,风机振动也随着转速减小而减弱.

由以上研究发现,叶轮转速变化对海上风机结构振动的影响要比运行风速带来的影响更加明显,这一点从12(a)的区域Ⅲ中也可获得验证,期间很小的转速增加即可引起结构振动的明显变化.而在转速稳定的情况下,风速变化才会对风机振动产生影响,此规律在12(a)的区域Ⅳ与12(c)的区域Ⅰ中有所体现,特别是对于位置较低的5#测点,振动尤为明显.

6 结 论

本文以某海上风力发电试验样机为研究对象,以原型观测的振动位移为研究数据,全面、深入、系统地分析海上风机整体结构在不同运行状态下的振动响应特性及变化规律,主要获得以下结论.

(1) 不同工况下海上风机结构振动响应特性研究中,风机结构振动幅度均在限定范围以内,满足安全运行标准.风机塔筒顶部与基础顶部测点振动响应具有很好的同步性,频域上也呈现出相似的变化特征,说明整体风机结构变形协调性较好.

(2) 海上风机结构在停机工况下振动仅由环境荷载决定,水平、方向最大振动均方根值分别为11.04mm与5.95mm,在频域上体现风机自身模态属性,1阶模态频率为0.324~0.342Hz.

(3) 在正常运行工况下,运行风速、叶轮转速与机组负荷间存在明显同步性,随着运行因素的增加,风机振动呈现明显增大趋势,水平、方向最大振动位移均方根值分别为41.61mm与57.38mm.频域信息则因外部荷载的改变体现从固有模态频率向谐波激励频率的过渡过程,底部结构由于远离发电机而受到更多环境荷载与谐波倍频的影响.

(4) 在整个开、停机工况下,停机状态与运行状态均存在一个过渡阶段与开(停)机过程阶段,且开(停)机过程阶段相比于运行状态的结构振动幅度多数呈现增大趋势,水平向的振动均方根值分别最大增加42.00%与256.72%,而底部测点振动突变性由于激励能量传递损耗而相对较弱.

(5) 在台风达维&苏拉与布拉万期间,风机结构振动的最大值出现在额定工作状态下,最大振幅分别为206.00mm与274.15mm,而台风海葵工况下振动最大值出现在风机无干扰正常运行阶段,最大振幅为125.80mm,此结果可以说明在运行状态下风机结构振动主要受到叶轮转速的作用,而在转速稳定的情况下,风速变化才会对风机振动产生影响,对基础底部测点尤为明显.

[1] Ahmed N A,Cameron M. The challenges and possible solutions of horizontal axis wind turbines as a clean energy solution for the future[J]. Renewable & Sustainable Energy Reviews,2014,38(5):439-460.

[2] Rodrigues S,Restrepo C,Kontos E,et al. Trends of offshore wind projects[J]. Renewable & Sustainable Energy Reviews,2015,49:1114-1135.

[3] Colmenar-Santos A,Perera-Perez J,Borge-Diez D, et al. Offshore wind energy:A review of the current status,challenges and future development in Spain [J]. Renewable & Sustainable Energy Reviews,2016,64:1-18.

[4] Kusiak A,Zhang Zijun. Analysis of wind turbine vibrations based on SCADA data[J]. Journal of Solar Energy Engineering,2010,132(3):1-12.

[5] Basset K,Rupp C,Ting D S K. Vibration analysis of 2.3 MW wind turbine operation using the discrete wavelet transform[J]. Wind Engineering,2010,34(4):375-388.

[6] 马人乐,马跃强,刘慧群. 风电机组塔筒模态的环境脉动实测与数值模拟研究[J]. 振动与冲击,2011,30(5):152-155.

Ma Renle,Ma Yueqiang,Liu Huiqun. Ambient vibration test and numerical simulation for modes of wind turbine towers[J]. Journal of Vibration and Shock,2011,30(5):152-155(in Chinese).

[7] Yang W X,Court R,Jiang J K. Wind turbine condition monitoring by the approach of SCADA data analysis[J]. Renewable Energy,2013,53(9):365-376.

[8] Schlechtingen M,Santos I F,Achiche S. Wind turbine condition monitoring based on SCADA data using normal behavior models. Part 1:System description[J]. Applied Soft Computing Journal,2013,13(1):259-270.

[9] Schlechtingen M,Santos I F,Achiche S. Wind turbine condition monitoring based on SCADA data using normal behavior models. Part 2:Application examples[J]. Applied Soft Computing Journal,2014,14(1):447-460.

[10] Kilic G,Unluturk M S. Testing of wind turbine towers using wireless sensor network and accelerometer[J]. Renewable Energy,2015,75:318-325.

[11] Hu W H,Thöns S,Rohrmann R G,et al. Vibration-based structural health monitoring of a wind turbine system. Part I:Resonance phenomenon[J]. Engineering Structures,2015,89:260-272.

[12] Hu W H,Thöns S,Rohrmann R G,et al. Vibration-based structural health monitoring of a wind turbine system Part II:Environmental/operational effects on dynamic properties[J]. Engineering Structures,2015,89:273-290.

[13] Currie M,Saafi M,Tachtatzis C,et al. Structural integrity monitoring of onshore wind turbine concrete foundations[J]. Renewable Energy,2015,83(4):1131-1138.

[14] 姚兴佳. 风力发电测试技术[M]. 北京:电子工业出版社,2011.

Yao Xingjia. Measurement Technology in Wind Power [M]. Beijing:Electronic Industry Press,2011(in Chinese).

[15] Dong X,Lian J,Wang H,et al. Structural vibration monitoring and operational modal analysis of offshore wind turbine structure[J]. Ocean Engineering,2018,150:280-297.

[16] Lian Jijian,Ding Hongyan,Zhang Puyang. Design of large-scale prestressing bucket foundation for offshore wind turbines[J]. Transactions of Tianjin University,2012,18(2):79-84.

[17] Lian Jijian,Sun Liqiang,Zhang Jinfeng,et al. Bearing capacity and technical advantages of composite bucket foundation of offshore wind turbines[J]. Transactions of Tianjin University,2011,17(2):132-137.

[18] 董霄峰,练继建,杨 敏,等. 海上风机结构工作模态识别的组合降噪方法[J]. 天津大学学报:自然科学与工程技术版,2015,48(3):203-208.

Dong Xiaofeng,Lian Jijian Yang Min,et al. A compound de-noising method for operational modal identification of offshore wind turbine structure[J]. Journal of Tianjin University:Science and Technology,2015,48(3):203-208(in Chinese).

[19] 练继建,王海军,秦 亮. 水电站厂房结构研究[M]. 北京:中国水利水电出版社,2007.

Lian Jijian,Wang Haijun,Qin Liang. Research on Hydropower House Structure[M]. Beijing:China Water & Power Press,2007(in Chinese).

[20] 董霄峰,练继建,王海军. 运行状态下海上风机结构振源特性研究[J]. 振动与冲击,2017,36(17):21-28.

Dong Xiaofeng,Lian Jijian,Wang Haijun. Study on vibration source features of offshore wind power structure under the operational conditions[J]. Journal of Vibration and Shock,2017,36(17):21-28(in Chinese).

(责任编辑:樊素英)

Monitoring Experiment and Characteristic Analysis of Structural Vibration of Offshore Wind Turbine

Dong Xiaofeng1, 2,Lian Jijian1,Wang Haijun1

(1. State Key Laboratory of Hydraulic Engineering Simulation and Safety,Tianjin University,Tianjin 300072,China;2. Frontier Technology Research Institute Limited Company,Tianjin University,Tianjin 301700,China)

This study considered one offshore wind turbine prototype as the research object,and its structural vibration responses under standstill,normal operational,startup,shutdown,and typhoon conditions were obtained through field measurement. First,the variation characteristics of the vibration responses under different operational conditions are examined systematically through time and frequency domain analyses. Furthermore,the key factors influencing structural vibration and their influence rules on the vibration safety of offshore wind turbine are explained clearly. Results show that the structural vibration increases with the increase in wind speed when the wind turbine operates under the standstill condition. The research results also show that the rotation speed of the blades has an obvious influence on structural vibration and plays a dominant role during vibration under the normal operational condition. Thereafter,the structural vibration of offshore wind turbine under the transition process of the startup(shutdown) condition is significantly greater than that under the normal operational condition with the same variables. Simultaneously,the observed vibration under the typhoon condition with rated rotation speed exceeds the corresponding responses under the standstill condition with maximum measured wind speed. Finally,the synchronization of the vibration responses measured from the tower and foundation indicates that the overall structure has good deformation coordination.

offshore wind power;field measurement;vibration characteristic;operational factor;typhoon condition

the Innovation Method Fund of China(No. 2016IM030100),the National Natural Science Foundation of China (No. 51709202),the Program of Introducing Talents of Discipline to Universities(No. B14012),Tianjin Science and Technology Program(No. 16PTGCCX00160).

10.11784/tdxbz201708007

TK8

A

0493-2137(2019)02-0191-09

2017-08-05;

2018-08-28.

董霄峰(1986— ),男,博士,讲师.

董霄峰,tju_dongxf@126.com.

国家科技计划项目创新方法工作专项资助(2016IM030100);国家自然科学基金资助项目(51709202);高等学校学科创新引智计划资助项目(B14012);天津市科技计划资助项目(16PTGCCX00160).