污泥连续深度脱水与无害化处理实验

2019-01-09,,

,,

(1.河南能源化工集团开封龙宇化工有限公司,河南 开封 475231;2.河南省聚甲醛基新材料公共技术研发设计中心,河南 开封 475200)

随着公众环保意识的觉醒,国家对环境保护越来越重视,环保政策也越来越严格,污泥处置也逐渐成为化工企业需要迫切考虑的问题,污泥处置的前提首先是要对污泥进行脱水处理。国内对污泥脱水及处置的研究工作开展较多[1—4],国内外污泥脱水的方法主要有干化法和机械脱水法,其中机械脱水法应用最为广泛。污泥处置方式主要是填埋、资源化利用和焚烧,其中,填埋方式占主要地位,仍然有13%以上的污泥堆放于环境中而未经任何处理。

当前,国内存在“重水轻泥”的现象,污泥处理能力、技术和投入严重滞后于污水处理产业。我国的污泥处理虽然进行了初步减量化处理,含水率依然很高,尚未完全实现污泥的稳定化和资源化处理,污泥对环境污染的风险仍然很大。

1 概述

开封龙宇污水处理站设计污水处理规模为2 040m3/d,污水来源中主要成分为甲醛1 000mg/L、甲缩醛400mg/L、COD 5 000mg/L等,采用的处理工艺为“甲醛预处理+AHCR+OHCR+二沉池+高效气浮+多介质+臭氧生物活性炭”。其中,产生污泥的工段主要为好氧工艺段与高效气浮工艺段, 污泥脱水系统采用一套1.5m宽一级带式脱水机,出泥含水率约为90%~92%,产量为5t/d,污泥脱水后堆放在预留场地集中放置,由于含水量较高,无法处置利用,对环境造成影响,制约了企业的可持续发展。

2 实验部分

2.1 实验原料

实验原料如下:含水率90%的污泥,开封龙宇;固化剂石灰,300目通过率90%以上、活性颗粒有效率≥90%,同济中耀;污泥改性剂。

2.2 设备仪器

连续污泥深度脱水机1台,TJSD-3.5,1.0~2.0t/h,同济中耀;污泥改性混合器1台,TJDM-800/I,1.0~2.0t/h,同济中耀;一级皮带输送机1台,B=500mm,L=9m,同济中耀;改性剂投加装置1台,含5m3储罐1台、搅拌机1台、计量泵2台(Q=200L/h,H=20m),同济中耀;冲洗水泵2台,立式离心泵,Q=12m3/h,H=60m,川源环保;电气控制箱1台,含PLC 西门子S7-200,同济中耀;循环流化床锅炉1台,TG-45/1.27-M,太原锅炉集团。

2.3 实验原理

2.3.1 改性调理

通过添加污泥改性剂和固化剂对污泥进行调理。王拓[5]研究表明,对污泥进行化学调理,有利于污泥水分的释放和深度脱水后污泥含水率的降低。改性剂与固化剂的主要作用原理是破坏细胞壁、使胶体脱稳,从而起到降低污泥持水性的作用,使结合水转化为“脱稳水”,使污泥“颗粒化”、“孔隙化”,有利于后续深度脱水阶段的分布和脱水。尤其是针对全部都是生物污泥的一次脱水污泥,破壁与脱稳至关重要。

2.3.2 深度脱水

污泥深度脱水是开展污泥进一步处置的关键和难点。姚杰[6]对污泥深度脱水的关键技术进行了研究并指出,污泥深度脱水就是对污泥进行调理预处理,以破除细胞壁、释放毛细水、附着水和细胞内水,在改善污泥的脱水性能后,进一步借助有效措施对污泥进行脱水,使污泥含水率达到60%以下。调理后的污泥在连续深度脱水压榨机高压、密集的作用力下实现脱水。反复、多次高压压榨改性污泥,使压榨污泥形成5~10mm 多孔隙薄片状,确保脱稳后的水分被充分挤出。深度脱水后,不仅可以减少污泥体积,方便运输,而且降低了污泥处理的成本。

2.3.3 污泥放置

深度脱水后的污泥的持水性大幅度降低,且泥饼孔隙率大,通过放置固化,水分进一步蒸发散失,污泥含水率持续降低。唐秀华等[7]在TJSD连续污泥深度脱水技术在印染污泥处理中的应用研究中指出,连续深度脱水后放置24h,污泥含水率可进一步降低6%。

2.3.4 污泥掺烧

利用深度脱水后生化污泥有机物含量高、发热量大的特性,与燃煤混合后,在锅炉内高温下加热、气化、燃烧,实现污泥无害化的目的。掺烧污泥遵循以下原则:①污泥含水率不高于65%;②掺烧污泥占原煤质量的10%以下为宜;③关注原煤湿度在10%以内才能掺烧;④污泥掺烧前要尽量与原煤掺混均匀,避免大量污泥聚集燃烧。

2.4 实验步骤

来自一级皮带脱水机的含水率90%的污泥,通过一级皮带输送机送至污泥改性混合机内,与污泥改性剂、 固化剂在污泥改性混合机内快速、均匀地混合。改性后的污泥输送到连续污泥深度脱水机进行压榨,在高压、密集的作用力下实现脱水,污泥含水率降至60%以下。深度脱水后的污泥通过螺旋输送器输送至运输车辆,再运送到固定场地放置,使其进一步失水,污泥含水率持续降至50%左右。

放置后的污泥通过铲车运送至煤场,按照不高于原煤质量10%的比例进行掺混,掺混均匀后随原煤一起通过输煤栈桥输送至煤仓,进入锅炉高温炉膛内气化、燃烧,实现污泥无害化、资源化处理。

3 结果与讨论

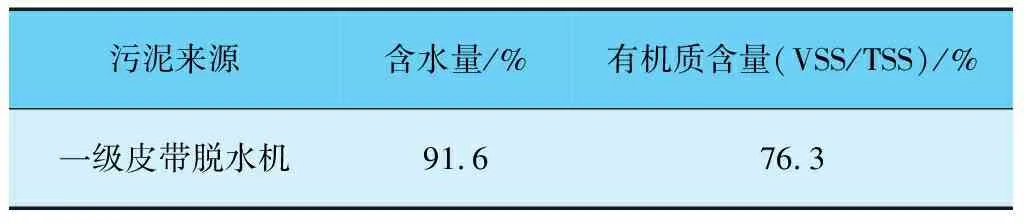

3.1 深度脱水前的污泥特性参数

深度脱水前的污泥特性参数见表1。

表1 深度脱水前的污泥特性参数

由上表可知,深度脱水前污泥含水率超过90%,污泥黏性较大,运输不方便;放置一个月后的污泥表皮有干燥迹象,但10mm以下部分污泥的含水率仍达到89.88%,且污泥中有机质含量较高,不便于运输,二者均不具备燃烧利用的条件。

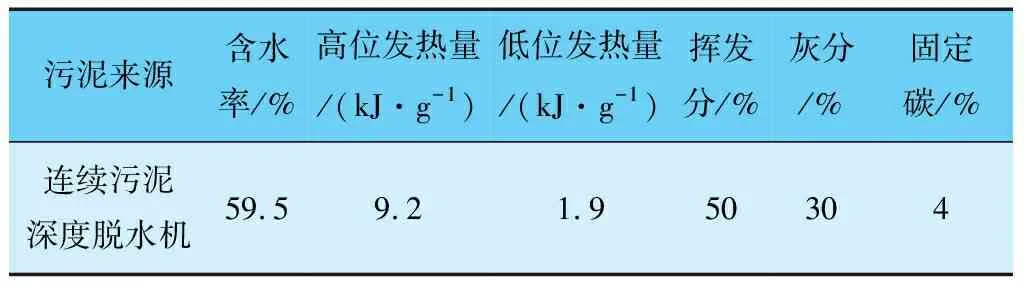

3.2 深度脱水后的污泥特性参数

深度脱水后的污泥特性参数见表2。

表2 深度脱水后的污泥特性参数

由上表可知,深度脱水后的污泥经取样分析,其含水率已经低于60%,呈粉状、松散。摊薄至5cm左右,经12h阴晾,污泥手感微潮;经24h阴晾,污泥不再有明显潮湿感,经检测,污泥含水率可降至54%。由于污泥挥发分较原煤高很多,掺烧后引起锅炉爆燃的概率大大降低,具备较好的掺烧性能。

3.3 深度脱水后污泥无害化处理

污泥焚烧有单独焚烧和掺烧两种形式,其中,采用现有燃煤锅炉掺烧污泥属于首选,应用较广,在实现污泥减量的同时,能够利用自身尾部烟气装置对共燃产生的烟气进行净化处理,达到环保要求,在经济和技术上更具竞争力。另外,循环流化床掺烧因具有燃料适应性强、传热传质效率高、污染物易于控制、环保效益好等优点,在污泥掺烧工程中得到了广泛应用。

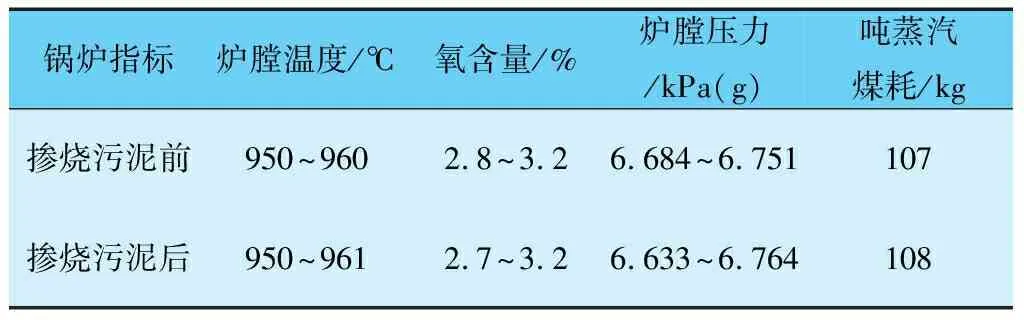

深度脱水后污泥经过24h晾晒并按照5%的比例与原煤进行掺混,掺混后的热值为20 000kJ/kg,与原煤热值相当,具有回收利用价值,可以掺入煤中进入锅炉炉膛燃烧。实验过程中,锅炉负荷在70%以上的情况下,燃烧稳定,污泥掺烧前后锅炉参数对照见表3。

表3 污泥掺烧前后锅炉参数对照

4 结语

污泥连续深度脱水后,含水率从90%以上降至60%以下,运输处理方便;放置24h后,污泥含水率进一步降至54%;按照原煤质量的5%加入深度脱水放置后的污泥,掺混后热值与原煤相当,发热量较高,具有燃烧利用价值;污泥与原煤按照比例掺混后,实现了污泥在锅炉内焚烧,对锅炉运行没有产生不利影响,由于污泥掺烧比例较低,对锅炉烟气影响不明显。污泥得到无害化处理和进一步利用,消除了污泥对环境的影响。

通过开展污泥连续深度脱水与无害化处理实验工作,既解决了污泥堆放产生的环境污染问题,又充分利用了污泥含有的热量,实现了污泥的资源化利用,社会环保效益明显。

污泥填埋不符合绿色发展理念,污泥土地利用存在的问题较多且不容易实现,污泥无害化处理将是未来最重要的发展方向之一。我国各污泥产生企业结合污泥自身特点和企业生产特点,选取适合企业实际的深度脱水技术与处置方式,优化各种资源配置,持续降低污泥处置的生产成本,实现污泥妥善处置,兼顾环境和经济,达到利益最大化,将是一项长期而艰巨的任务。