大型全压力式液化烃球罐区设备及管道布置探讨

2019-01-09

(中国五环工程有限公司,武汉 湖北 430223)

液化烃为15℃的温度下,蒸汽压力大于0.1MPa的烃类液体及其他类似的液体,不包括液化天然气。石油化工企业设计防火规范GB50160[1]上将液化烃火灾危险性划分为甲A类。1m3液化烃可气化成250~300m3的气态烃,与空气形成3 000~15 000m3的爆炸性混合气体。而且液化烃的点火能量极低,一般在0.25MJ左右,电话、步话机、手电筒开关时产生的火花即可点燃爆炸性混合气体,形成爆炸。液化烃介质一般有两种储存方式:一是常温下加压储存,即选用压力储罐,一般用于石油化工厂、煤化工厂的中间、产品罐区等;二是常压下低温储存,一般用于原料罐区、船运低温液化烃的接收站等。化工厂的液化烃罐区属于重大危险源,科学与规范的设计对提高液化烃罐区的本质安全性、减少安全事故的发生率具有十分重大的意义。本文从液化烃球罐区的设备布置、管道布置两个角度出发,对液化烃球罐区的相关设计问题进行了讨论,并结合实际工程案例进行了总结。

1 球罐区设备布置

1.1 球罐分组布置

液化烃储罐应成组布置[1]。每个液化烃罐组内的储罐不应超过2排,每组全压力式储罐的个数不应多于12个。单个液化烃罐组四周应设环形消防通道,消防车道路面宽度应不小于6m,路面内缘转弯半径不宜小于12m,而且路面上的净空不应低于5m。

1.2 罐组内罐与罐之间间距

按照GB50160第6.3.3条[1],工艺上有事故排放至火炬的措施为球罐间间距取相邻较大储罐直径的一半;无事故排放至火炬的措施为球罐间间距取相邻较大储罐直径。这一点要求与建筑设计防火规范GB50016上的要求是不一致的。GB50016上第4.4.2条[2]规定:液化石油气储罐之间的防火间距不应小于相邻较大罐的直径。GB50016上的液化石油气专指以C3、C4或由其为主所组成的混合物;而GB50160上的液化烃,定义为“15℃时的蒸汽压力>0.1MPa的烃类液体及其他类似的液体,不包括液化天然气”,不仅包含液化石油气,还涉及乙烯、乙烷、丙烷等单组分液化烃类。

对于石油化工企业内的液化石油气储罐的布置,是否应遵循GB50016的要求存在争议。GB50016上根据储罐区的总容积将液化石油气储罐和储罐区分为了7档,在4.4.1条的解释[2]中指出,第6、7档主要为特大型灌瓶站、大中型储配站、储存站和石油化工厂的储罐区。由此可见,GB50016上提到的液化石油气储罐区包括石油化工厂的储罐区。但是在GB50016的总则中又指出:石油和天然气工程、石油化工工程、煤化工等的建筑防火设计,当有专门的国家标准时,宜从其规定。这就导致了争议的产生。而且,GB50016上对液化石油气储罐的分组布置也与GB50160的要求不同。GB50016要求数个储罐的总容积大于3 000m3时,应分组布置,组内储罐宜采用单排布置。这条对于石油化工企业来说,较难执行。随着工艺的不断进步、装置处理规模的不断增大,3 000m3的全压力式液化烃、液化石油气储罐变得十分常见。如果遵循GB50016,那3 000m3的液化石油气储罐就要单罐单组,这将极大地增加占地与投资。

在对液化石油气的火灾危险性论述中,GB50160和GB50016也存在不同之处。GB50160认为液化烃压力储罐比常压甲B类液体储罐安全,液化烃罐因漏气而着火的火焰并不大,且罐内为正压,空气不能进入,火焰不会窜入罐内而引起爆炸。而GB50016上指出,当液化石油气储罐破裂时,罐内压力急剧下降,罐内液化石油气会立即气化成大量气体,并向上空喷出,形成蘑菇云,继而降至地面,向四周扩散,与空气混合形成爆炸性气体;一旦被引燃即发生爆炸,继之大火以火球形式返回罐区形成火海,导致储罐发生连续爆炸。GB50160对火灾的分析侧重于漏气,即少量泄漏情况;而GB50016侧重于罐子破裂、大量泄漏的情况。随着设计、制造及检验技术的进步,压力储罐发生破裂的概率在减少;而且液化烃压力储罐区内均设置有可燃气体检测报警系统,一旦发生少量泄漏,即可及时被发现和处理,这也减少了储罐发生大量泄漏的可能性。

石油天然气工程设计防火规范GB50183上第6.6.9条[3]规定,对于陆上油气田工程以及海洋油气田终端工程中的液化石油气压力储罐组,全压力球罐间的防火间距为相邻较大罐直径,且6.6.2条规定,罐组内储罐个数不应超过12个,总容积不应超过20 000m3。国外的标准NFPA58及API RP 2510上规定相邻液化石油气储罐间距取相邻较大储罐直径的一半,与GB50160的要求相同。

在实际的设计工作中,需执行的标准规范应根据具体的项目来确定。石油化工厂、煤化工厂的液化烃及液化石油气储罐一般都按照GB50160来设计。有的企业在企业标准中对相应内容作出了规定。比如,中国石油天然气股份有限公司的企标Q/SY TZ 0236就规定“液化石油气球罐组内球罐之间的防火距离应不小于相邻较大罐的直径”。笔者认为,本着安全第一的原则,如果条件允许,适当加大储罐间间距以及限制储罐组总容积是有必要的。比如,内蒙古安监局在2014年发文(内安监管三字[2014]104号)要求加大危险化学品储罐间距,对地上立式储罐之间的距离,按不小于现行国家、行业有关标准规范规定下限的两倍确定。

1.3 防护墙/隔墙设置

GB50160第6.3.5条[1]规定,液化烃全压力式储罐组宜设不高于0.6m的防火堤,防火堤内脚线距储罐不应小于3m,防火堤内隔堤不宜高于0.3m。而储罐区防火堤设计规范GB50351[4]对防火堤和防护墙进行了区分,规定防火堤主要用于常压油罐区及冷冻式储罐区,防护墙主要用于全压力式球罐区。防火堤用于储罐发生泄漏时,防止液体外流和火灾蔓延;而防护墙用于储罐发生泄漏时,防止下沉气体外溢,主要用于通过加压使气态变成液态的储罐组。GB50351上对全压力式液化烃储罐组防护墙和隔墙的高度以及储罐罐壁到防护墙的距离的要求与GB50160相同。

对于是否应设置隔墙的问题,GB50160和GB50351均规定全压力式储罐组总容积大于8 000m3时应设隔墙,隔墙内储罐总容积不应大于8 000m3,当单罐容量大于或等于5 000m3时应每罐一隔。但在2014年7月,国家安全监管总局发布了《进一步加强化学品罐区安全管理的通知》 (安监总管三 68号),该通知上要求可燃液体储罐要按单罐单堤的要求设置防火堤或防火隔堤。因此,目前对液化烃球罐区均按照单罐单堤来设置。

1.4 储罐基础高度

首先,储罐基础高度要满足泵的汽蚀余量要求。泵的有效汽蚀余量NPSHa与必须气蚀余量NPSHr的差值应大于0.6~1.0m。泵的有效汽蚀余量NPSHa等于储罐最低液位到泵入口的高差减去泵入口管线的当量阻力损失。液化烃介质因密度小、饱和蒸汽压高,易产生泵气蚀问题,因此,在实际应用中通常选用筒袋泵来输送。筒袋泵属于液下泵的一种,将叶轮和泵体放进筒袋内,筒袋位于地面以下,相对提高了泵的抗气蚀能力,减少了泵的必须气蚀余量NPSHr。

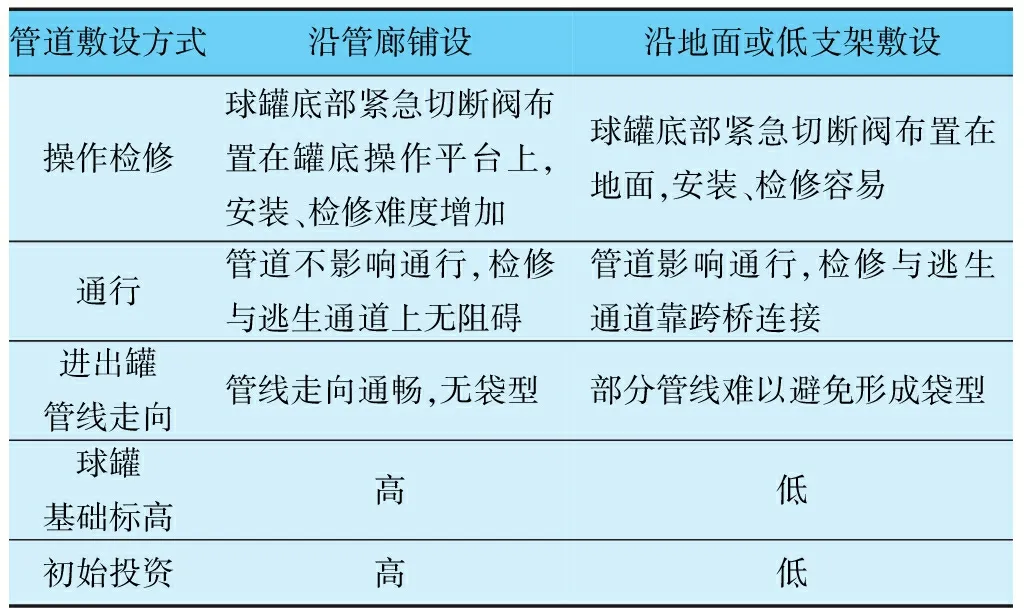

其次,储罐基础高度要根据管道敷设方式(沿管廊敷设或沿地面低支架敷设)来确定。表1从操作检修、通行、管道走向及初始投资等角度对液化烃球罐区管道沿管廊敷设与沿地面或低支架敷设进行了对比。

表1 管道沿管廊敷设与沿地面或低支架敷设的对比

罐区管廊标高一般取EL2.500,除去结构梁高度,底部净空在2.2m左右。为了保证从球罐出口到泵入口管线无袋型,球罐底部管道上靠近管口的紧急切断阀布置的位置较高,一般中心标高在EL3.000左右,阀门下方设置操作平台。紧急切断阀一般选用可远程遥控的气动开关球阀,执行结构较大,阀门比较重,比如DN250,CL300的气动开关球阀总质量约1.3t。这样的阀门放在罐底的平台上,增加了安装及检修的难度。而且,为了保证操作和检修的空间,罐子的基础要做的较高,比如对于3 000m3的钢制球罐,钢制球形储罐型式与基本参数GB/T 17261[5]上球罐支柱底板底面至球壳赤道平面的距离为11 000mm,球罐的直径为18 000mm,这样球罐底到支柱底板底面的距离约为2 000mm。如果球罐底部设置标高为EL2.500的操作平台,考虑操作平台上方2.2m的净空,球罐基础标高要设置在EL2.700。这无疑会增加结构和管道的费用。当管道沿地面低支架布置时,球罐基础标高可以设置在EL0.600~EL1.000左右。球罐底部仅需设置人孔操作平台,进出口管线上的紧急切断阀均布置在地面。低支架的标高一般略高于防护墙,标高取EL0.700较合适,保证管道从防护墙上方穿越。管线低管架布置的缺点是检修与逃生通道靠跨桥连接,部分管道难以避免形成袋型。

在实际的设计中,笔者认为球罐底部进出管道低支架敷设相对较好,可以节省投资;而且储罐基础低,能减少风载或地震载荷的不良影响。在布置上可以采取措施来规避低管墩布置的缺点,比如通过增加跨桥的数量、将临近的跨桥用通道连接等方法来减少管道对通行和逃生的影响;通过对管道标高进行调整,保证泵入口管道等主要工艺管线无袋型。

1.5 球罐顶部平台及通道设置

球罐顶部设置圆形或方形平台,对双排布置的球罐,每两个球罐间设置联合梯子,这样能保证每个球罐顶平台有两个处于不同方位的逃生梯。对于单排储罐,每两个球罐间设置联合梯子,靠边的储罐上设置旋梯,保证每个球罐顶部平台有两个逃生通道。

2 球罐区管道布置

按照石油化工储运系统罐区设计规范SH/T 3007—2014第6.3.5条[6]的要求:与压力储罐相连的管道应采用柔性连接方式,并应满足抗震和防止储罐沉降的要求,不宜采用软管连接。对于液化烃球罐,一般不设置金属软管,防止产生泄漏。为了满足抗震和防止储罐沉降的要求,管道布置时应尽可能增加柔性,并将结构专业提供的沉降量数值作为应力分析的输入条件。

2.1 火炬管道的布置

按火炬气的来源,液化烃球罐区火炬管可以分成两类:一类是球罐放空管线,即球罐顶部安全阀、放空阀出口管线;另一类是热膨胀安全阀(设置在两端有可能关闭且因外界影响可能导致升压的液化烃管道上)出口及切水罐安全阀出口管线。火炬总管一般沿罐顶平台及通道布置,在每个罐顶平台处沿平台做π形补偿。火炬总管坡向火炬分液罐,大罐罐顶平台相对较高,宜布置在最远端。球罐顶的安全阀及放空阀均布置在高于火炬总管的位置,出口管线顺介质流向45°接入火炬总管。而对于热膨胀安全阀和切水罐安全阀,因被保护管道及切水罐的位置相对较低,如果罐区内未设置火炬分液罐,难以高于火炬总管布置。对于这一类火炬管线,考虑其排放量较小,可以设置一根支总管,热膨胀安全阀及切水罐安全阀均布置在高于支总管的位置,保证安全阀后不会局部积液;所有排放气在支总管会合后,再上翻至火炬总管上方,斜45°顺介质流向汇入火炬总管。支总管低点宜设置积液包和液位计,监测积液情况。安全阀出口支架设置时,要考虑排放反力的影响,出口管线第一个支架宜设置限位支架,避免排放反力传递到设备管口。

2.2 储罐间气相平衡管

同种储罐之间、储罐和专用切水罐之间应设置气相平衡管。气相平衡管走向和火炬管类似,一般也沿罐顶平台及通道布置,在每个罐顶平台处沿平台做π形补偿,在靠近切水罐的地方沿联合梯子框架下翻,与切水罐气相管线连接。

2.3 储罐底部管道

储罐底部接管主要有储罐进出口管线、输送泵的回液管线、注水管线以及切水管线等。因液化烃饱和蒸汽压高、易汽化,储罐出口至输送泵入口管线应保证步步低,且设置一定的坡度。储罐底部管线应适当设置柔性,增加水平段,吸收储罐的沉降量。

3 工程实例

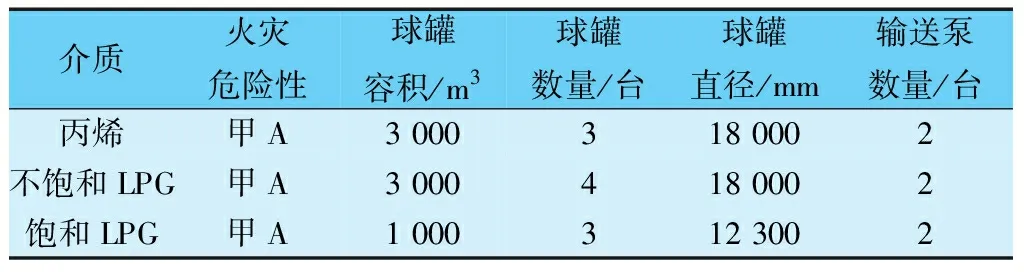

某15万t/a聚丙烯项目配套的罐区包括3个3 000m3的丙烯储罐、4个3 000m3的不饱和LPG储罐以及3个1 000 m3的饱和LPG储罐。储罐详细参数见表2。该液化烃球罐区的布置见图1。

表2 储罐详细参数

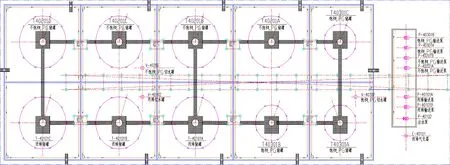

图1 液化烃球罐组设备布置

该罐区占地174m(东西向)×57m(南北向)。罐组防护墙内布置了3台丙烯球罐(T40101A/B/C)、4台不饱和LPG球罐(T40201A/B/C/D)、3台饱和LPG球罐(T40301A/B/C)、3台切水罐(V40102/V40202/V40302)。10台球罐呈2排5列布置,防护墙内设置隔墙,每罐一隔。球罐间净距大于相邻较大罐直径的一半,球罐到隔墙和防护墙距离大于3m。防护墙外东侧布置与储罐配套的泵区和雨淋阀室。泵露天布置,泵到球罐外壁的净距大于15m。丙烯汽化器(E40101)紧挨泵区南侧布置。在罐组中间设置5m宽的管廊,自西向东,穿过泵区,与全厂外管的管架相连。为方便操作与逃生,罐顶设置平台,并相互连通,2台储罐间设置联合梯子。防护墙高0.6m,隔墙高0.3m,防护墙和隔墙四周设置人行台阶,确保生产操作的方便和安全可靠。 该布置存在的缺点为球罐进出口管线上的紧急切断阀均布置在球罐底EL2.500m的操作平台上,安装与检修比较困难。

4 结语

本文参照标准规范并结合实际工程经验,对液化烃球罐区的设备及管道布置进行了详细的讨论,并得出以下结论供相关设计人员参考。

(1)石油化工厂、煤化工厂的液化烃球罐布置一般参考GB50160,但当地方规定或企标有更严格要求时,应遵照执行。如果条件允许,适当加大储罐间间距以及限制储罐组总容积是有必要的。

(2)液化烃球罐区管道采用低支架敷设能降低球罐的支撑点标高,并方便球罐底部紧急切断阀的安装与检修。

(3)与液化烃球罐连接的管道一般不使用金属软管,配管时要增加管道柔性,吸收储罐的沉降量,应力分析时应将储罐沉降量作为设计输入。