热电母管制背压机组快速减负荷控制技术的设计及应用

2019-01-07,

,

(上海电力建设启动调整试验所有限公司, 上海 200031)

近年来,为了推进大气污染防治、提高能源利用效率、促进热电产业健康发展,解决我国北方地区冬季供暖期空气污染严重、热电联产发展滞后、区域性用电用热矛盾突出等问题,政府出台了相关政策,鼓励各地建设背压热电联产机组和各种全部利用汽轮机乏汽热量的热电联产方式,来满足用热需求。背压燃煤热电联产机组建设容量不受国家燃煤电站总量控制目标限制,因此作为国家鼓励发展的环保节能导向产业之一,背压热电联产机组以其高效节能、改善环境的显著优势,将会得到长足的发展[1-2]。

热电母管制背压机组,多炉多机并列运行时,系统多输入多输出耦合性较强,任一汽机遮断会造成主蒸汽母管压力突升,甚至导致压力控制阀(Pressure Control Valve,PCV)动作,母管上各锅炉汽包水位大幅波动,控制不当可能造成一台或多台锅炉主燃料跳闸(Master Fuel Trip,MFT),使得下级汽源受到影响,供汽中断会给热用户尤其是化工等行业的用户带来巨大的安全风险[3]。同样,任一锅炉主要辅机跳闸时,若不能使整个热力系统快速达到新的平衡工况,也将直接影响机组的安全运行和连续供热。

目前,国内同类型机组在发生此类事故工况下,主要由运行人员手动操作某台锅炉减出力,既要兼顾主汽母管压力及汽包水位,还要维持热网供汽,易造成人为操作失误,导致机组非正常停运,甚至危及机组运行安全,影响热用户生产安全,造成巨大的经济损失。

鉴于此,笔者及其技术团队设计了一种针对热电母管制背压机组快速减负荷(Run Back,RB)的自动控制策略及其实施方法。当任一汽机遮断或任一锅炉主要辅机跳闸时,采用相应锅炉自动RB运行、相关系统协同控制的设计理念,使机组能够在短时间内平稳降至安全运行区域,自动维持热网供汽,避免人为操作和影响热网用户生产安全等各类风险的产生。

1 控制策略的技术原理

多炉多机并列运行,当任一汽机遮断时,本机排汽对热网供汽切断,且主汽母管憋压导致压力迅速飞升,甚至引起PCV动作,工质快速泄放,使母管上各锅炉汽包水位大幅波动,易造成超限保护动作。一台或多台锅炉MFT,致使事故进一步扩大,对外供汽受到大幅影响,给热用户带来巨大的安全风险。因此,任一汽机跳闸时的快速控制十分重要。

多炉多机并列运行,当任一锅炉主要辅机跳闸时,本炉辅机出力与系统输出失衡,影响锅炉安全运行,同时背压机控制排汽压力,不能起到稳定主汽压力和汽包水位的作用,进而对其他锅炉产生影响,控制不当可能导致锅炉发生MFT,延长系统恢复时间,造成事故扩大。因此,任一锅炉主要辅机跳闸时的快速控制也十分关键。

本文控制策略主要采用的技术原理如下。

(1) 热电母管制背压机组正常运行时,由锅炉侧自动控制主蒸汽母管压力,每台汽机高压调门控制背压,保证汽机在设计的背压下工作,汽机侧不再设主汽压力控制器[4-5]。

(2) 运行人员预先将“#台锅炉RB联动#台汽机快减”投切开关和“#台汽机遮断联动#台锅炉RB”投切开关按照要求投入。

(3) 当3炉2机中的任一汽机遮断时,汽机侧按原联锁保护动作,联动预选的锅炉触发RB,锅炉主控以100%/min的速率降至50%负荷,同时联开主蒸汽母管至热管网减温减压电动调门至负荷对应开度,投入自动,抑制主汽压力飞升,避免汽包水位突降等导致炉侧MFT,并直接通过新蒸汽补偿汽机遮断导致排汽中断而造成的热管网蒸汽的损失,在保证机组负荷平稳下降的同时维持热网供汽稳定。

(4) 当任一锅炉主要辅机跳闸时,触发本锅炉RB,锅炉主控按设计速率降至目标位,联动预选汽机快减,汽轮机数字电液控制系统(Digital Electric Hydraulic Control System,DEH)以10 MW/min的速率减至36 MW对应的总阀位指令,控制主汽压力平稳下降,避免汽包水位大幅波动,使机组自动控制并达到新的平衡工况,维持热网供汽。

2 控制策略的实施方法及应用分析

针对母管制背压机组,在任一汽机遮断时,控制的关键在于如何抑制主蒸汽母管压力的飞升,导致汽包液位瞬时突变而使一台或多台锅炉发生MFT;同时由于汽机遮断,导致排汽中断,可能会影响热用户的生产安全。因此,采用“选择相应的锅炉触发RB且将主蒸汽母管至热管网减温减压电动调门超驰至一定开度”的控制方式来兼顾汽包液位的稳定和热网供汽的连续。

针对母管制背压机组,在任一锅炉主要辅机跳闸时,首先要考虑的是将本台锅炉负荷迅速降至单侧辅机的出力范围内,同时由于背压机正常运行时高压调门控制排汽压力,没有主汽压力控制器,不能在锅炉RB时控制主汽压力。因此,采用“选择相应的汽机自动按预设的速率降低总阀位指令”的控制方式实现机组的滑压运行,以保证系统的稳定运行。

(1) 借鉴单元机组RB控制理念,在母管制机组每台锅炉上设计增加RB回路,RB信号触发后,相应锅炉主控切手动,锅炉主控指令以预设的速率降至目标位,触发跳磨逻辑,燃料主控、风量指令自动减至对应的总燃料量和总风量,主给水调门自动控制汽包水位。

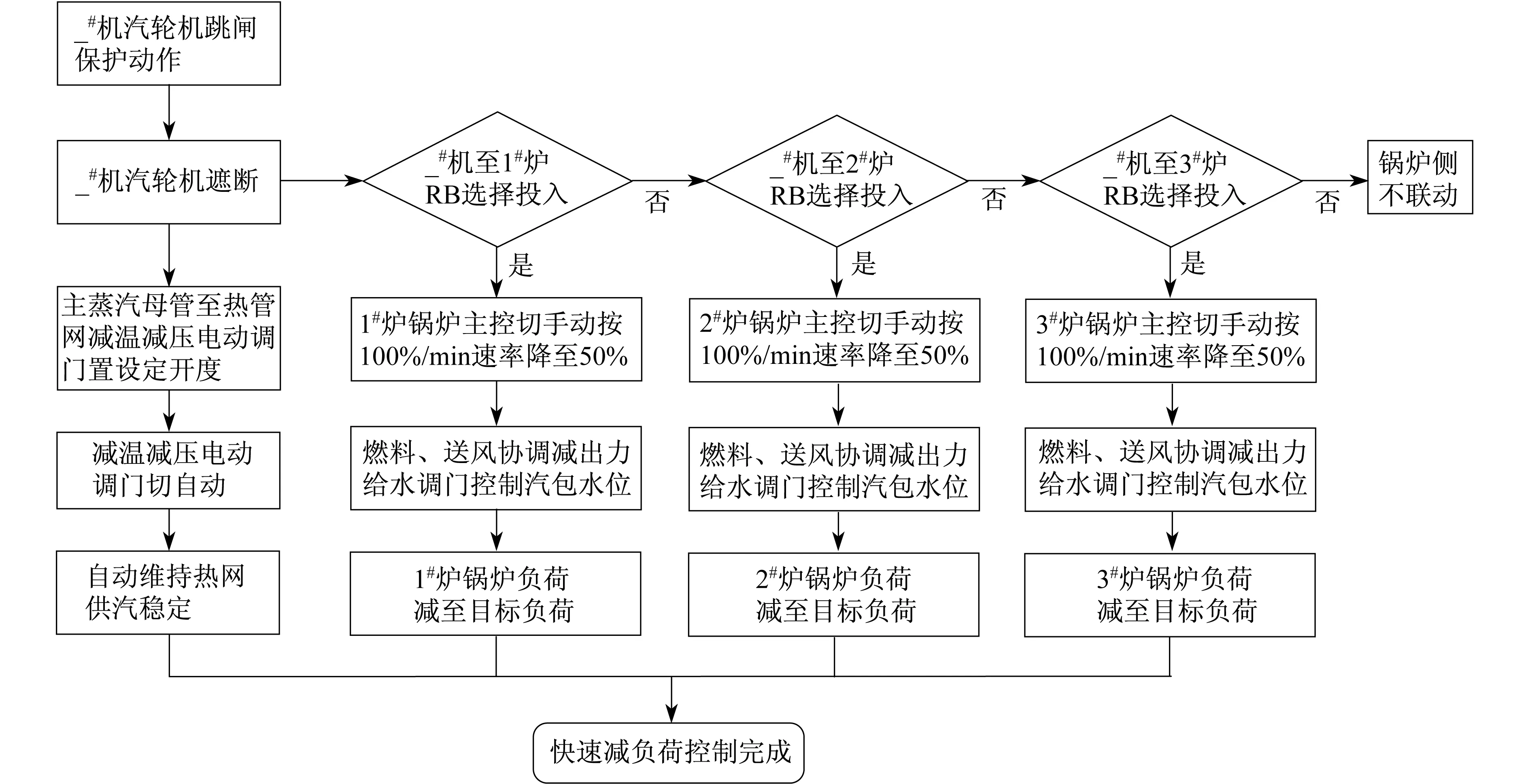

(2) 当任一汽机遮断时,为保证主蒸汽母管不超压、不超温,同时热网供汽不中断,可将主蒸汽母管至热管网减温减压电动调门超驰至一定开度,再投入自动控制来兼顾主汽和供汽稳定,调门超驰开度由汽机遮断前的负荷来确定。汽机遮断快速减负荷控制流程如图1所示。

图1 汽机遮断快速减负荷控制流程

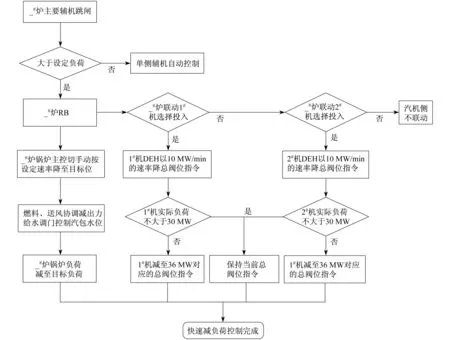

(3) 当任一锅炉主要辅机跳闸时,相应DEH接收快减信号后采用关小高调门来控制主汽压力(其关键在于汽机调门关闭幅度与关闭速率),使其能够实现滑压运行。根据锅炉RB后机组蓄热释放特性、主汽压力变化速率,设置DEH以额定工况下20%/min的速率减至70%对应的总阀位指令,高调门的实际开度由总阀位指令对应的通流曲线决定。锅炉主要辅机跳闸快速减负荷控制流程如图2所示。

(4) 如果锅炉热负荷短时间内无法改变,而高调门关小后导致主汽流量大量减少,再热汽流量大量增加,那么汽温变化的必然趋势就是主汽温和再热汽温升高。RB回路的优势在于其快速降低燃料量本身就能快速抑制主汽温度和主汽压力的飞升,辅助过热器减温水自动控制,用以控制主汽温度。

在某3×480 t/h超高温高压燃煤锅炉+2×50 MW抽背式汽轮发电机组热电联产项目上,对本文的控制策略进行了测试。

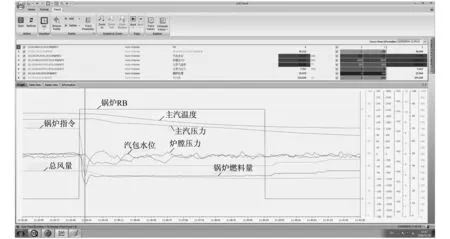

首先进行任一汽机遮断,锅炉快速降负荷试验。试验前,2台汽机总负荷为103.5 MW,2#汽机负荷为51.2 MW,选择联动2#锅炉RB。手动遮断2#汽机后,2#锅炉RB动作,锅炉主控退至手动,指令以100%/min的速率降至50%,燃料主控、风量指令自动减至对应的总燃料量和总风量,主给水调门自动控制汽包水位;锅炉主蒸汽母管至热管网减温减压电动调门置30%开度后投入自动,维持热网供汽。RB动作8 min系统达到稳定,锅炉母管主汽压力由9.7 MPa升至最高11.6 MPa后缓慢降至9.5 MPa,主汽温度由534 ℃升至最高538 ℃后缓慢降至507 ℃,汽包水位最高为+170 mm,最低为-190 mm,过程曲线如图3所示。热网供汽流量降至170 t/h,供汽压力维持1.53 MPa,供汽温度升至320 ℃。

图2 锅炉主要辅机跳闸快速减负荷控制流程

图3 任一汽机遮断,快速减负荷控制过程示意

然后进行任一锅炉主要辅机跳闸,相应机、炉快速降负荷试验。

试验前,2台汽机总负荷101.3 MW,选择联动1#汽机快减,1#汽机负荷50.8 MW。手动跳闸1#炉一次风机,1#锅炉RB动作,锅炉主控退至手动,指令以200%/min的速率降至40%,燃料主控、风量指令自动减至对应的总燃料量和总风量,主给水调门自动控制汽包水位;1#机DEH接收1#炉RB联动信号,1#汽机以10 MW/min的速率减至36 MW对应的总阀位指令,实际负荷降约28 MW;2#机负荷基本不变。RB动作6 min系统达到稳定,锅炉母管主汽压力由9.4 MPa缓慢降至7.8 MPa,主汽温度由555 ℃缓慢降至526 ℃,汽包水位最高为+10 mm,最低为-50 mm,过程曲线如图4所示。热网供汽流量降至190 t/h,供汽压力降至1.48 MPa,供汽温度升至326 ℃。

图4 任一锅炉主要辅机跳闸,快速减负荷控制过程示意

3 结 语

本文通过在抽背式汽轮发电机组热电联产项目上设计快速减负荷控制技术,并在满负荷运行工况下进行了试验。试验结果表明,在母管制背压机组多炉多机并列运行时,任一汽机遮断或任一锅炉主要辅机跳闸情况下,机组运行状态控制稳定、热网供汽稳定并维持自动控制,母管汽压、母管汽温、燃料量、总风量、汽包水位、供汽流量等关键参数能够自动控制在设计要求范围,确保了机组的安全运行,保障了热用户的安全生产,极大地降低了人为干预可能带来的风险系数,避免了潜在事故的发生。