基于分子动力学的压力对纳米抛光碳化硅的影响分析

2019-01-07张广辉王桂莲王治国徐进友

张广辉,王桂莲,王治国,徐进友

(1. 天津理工大学天津市先进机电系统设计与智能控制重点实验室,天津 300384;2. 桂林航天工业学院机械工程学院,广西 桂林 541004)

0 前言

碳化硅具有较高的硬脆性、刚度大、化学稳定性良好,因此加工极为困难,而超精密抛光技术是实现全局平坦化、超光滑、无缺陷、无损伤最为有效的方法之一[1]。掌握碳化硅的抛光机理,可以促进对碳化硅半导体高精度、高效率、低成本的大规模开发,从而实现第三代半导体产业的革命性发展。目前,国内外研究学者运用分子动力学方法研究超精密抛光过程,并在材料的去除和变形机理、已加工表面形成机理[2-4]取得了重要成果。张俊杰[5]等人通过分子动力学仿真方法建立了金刚石切削单晶铈的仿真模型,揭示了位错和滑移是单晶铈变形的主要机制和单晶铈去除方式随着切削深度的增加从犁沟去除向大变形去除转变。赵宏伟[6]等人建立金刚石磨粒抛光单晶铜三维仿真模型,研究了单晶铜的去除方式随着旋转速度的增加由大变形去除方式向犁沟去除方式的转变,而且磨粒的旋转速度也直接影响着单晶铜表面质量与内部缺陷的分布。房丰洲[7]等人建立了单晶锗薄膜的压痕纳米仿真模型,揭示了剪切挤压相变变形和位错滑移是单晶锗在纳米压痕过程中的主要变形机制。

虽然国内外学者已在纳米切削过程的材料去除机理方面取得许多重要成果,但是超精密抛光过程中,纳米尺度下压力变化对碳化硅材料去除机制的影响规律还需进一步研究。因此,本文通过建立碳化硅纳米抛光的分子动力学模型,深入分析线性改变抛光压力对碳化硅去除过程的影响规律。

1 抛光模型

本文建立的金刚石磨粒抛光碳化硅的分子动力学模型如图1所示,由一个刚性的金刚石磨粒和一个单晶碳化硅工件所组成,其中碳化硅工件由牛顿层、恒温层和固定层组成。表1给出了模型具体参数。抛光仿真分为两个步骤,一是驰豫过程;二是抛光过程。

表1 碳化硅分子动力学仿真的抛光参数

图1 金刚石抛光碳化硅模型

2 抛光压力影响的分析

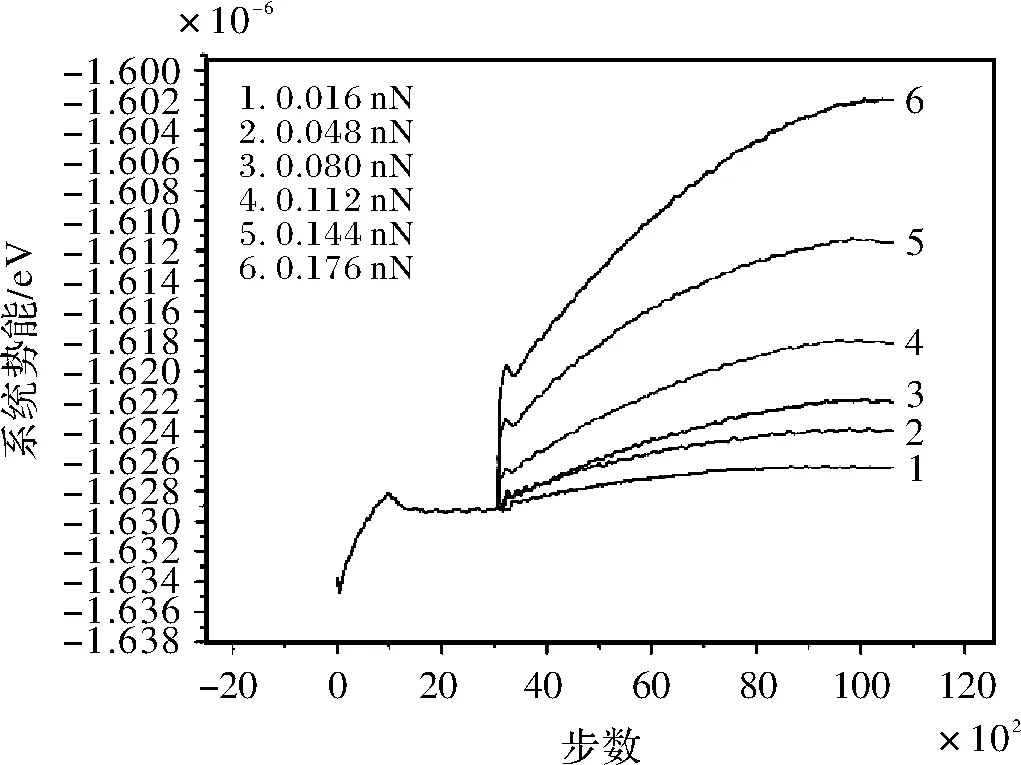

2.1 压力对系统势能的影响

图2所示给出了不同抛光压力下系统势能变化情况,整体可以分为驰豫阶段(仿真步数小于30 000)和抛光过程。从图2中能够看出:在驰豫阶段,当仿真步数小于10 000时,势能快速上升;当仿真步数超过10 000时,势能下降,然后趋于动态平衡,这是由于系统初始条件的设定,伴随着驰豫时间的增加,系统最终会保持在一个动态稳定的值。当金刚石磨粒刚接触碳化硅原子时,由于碳化硅原子受到磨粒前下方的挤压,导致碳化硅原子共价键断裂,同时在金刚石磨粒耕犁作用下产生的能量会以晶格变形能的形式存储在碳化硅的晶格中,所以导致势能快速上升;随后由于碳化硅原子的晶体重构和已加工表面的弹性恢复消耗一定的能量,所以势能上升的速率变得缓慢。此外,碳化硅原子之间的势能也会存在一定的微小波动,这是由于碳化硅原子的晶体重构、晶格变形、非晶态原子的相变,同时已加工表面的弹性恢复造成这种现象。随着抛光过程的进行,最后势能趋于稳定的动态平衡状态。

从图2还可以看出,随着抛光压力的线性增大,驰豫阶段势能变化趋势基本一致,这是因为驰豫过程是分子动力学仿真趋于平衡的过程,是由系统的初始条件决定的;然而在进入抛光过程后,随着抛光压力的线性增加,系统势能增率也是随之增大,这是由于随着抛光压力的增大,切削的厚度就会增加,从而被切除的原子数也会增加,原子的晶格变形和非晶相变释放的能量增加,导致系统的势能变化量增加。

图2 不同抛光压力下的系统势能变化

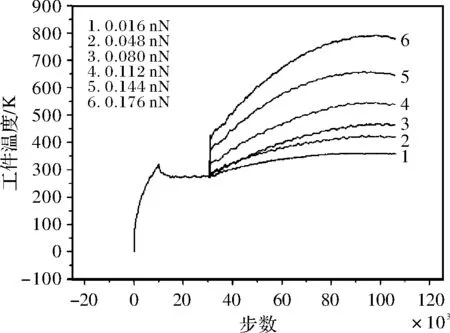

2.2 压力对工件温度的影响

抛光温度是抛光过程中重要的物理现象,金刚石磨粒和碳化硅工件原子之间的相互摩擦和挤压是抛光温度变化的主要原因。抛光温度一般是指抛光区域中的平均温度,抛光温度的变化不仅直接影响着抛光过程和金刚石磨粒的磨损和使用寿命,而且影响着碳化硅工件的加工精度和表面质量。因此研究抛光温度的变化规律是研究工件材料的去除和已加工表面的形成机理的重要方面。如图3所示,在抛光过程的驰豫阶段,温度的变化趋势与抛光势能变化趋势基本一致,压力的大小不影响碳化硅的驰豫阶段,这是由于驰豫过程是分子动力学仿真趋于平衡的过程,是由系统的初始条件决定的。随着抛光压力的线性增加,工件温度增率也是随之增大,这主要是因为随着抛光压力的增加,金刚石磨粒压入碳化硅工件的深度也增加,碳化硅工件发生挤压剪切变形量增加,导致碳化硅工件的共价键断裂量增多,最终导致工件释放的能量增多,然后工件的温度变化量增大。

图3 不同抛光压力下的工件温度变化

2.3 压力对材料去除量的影响

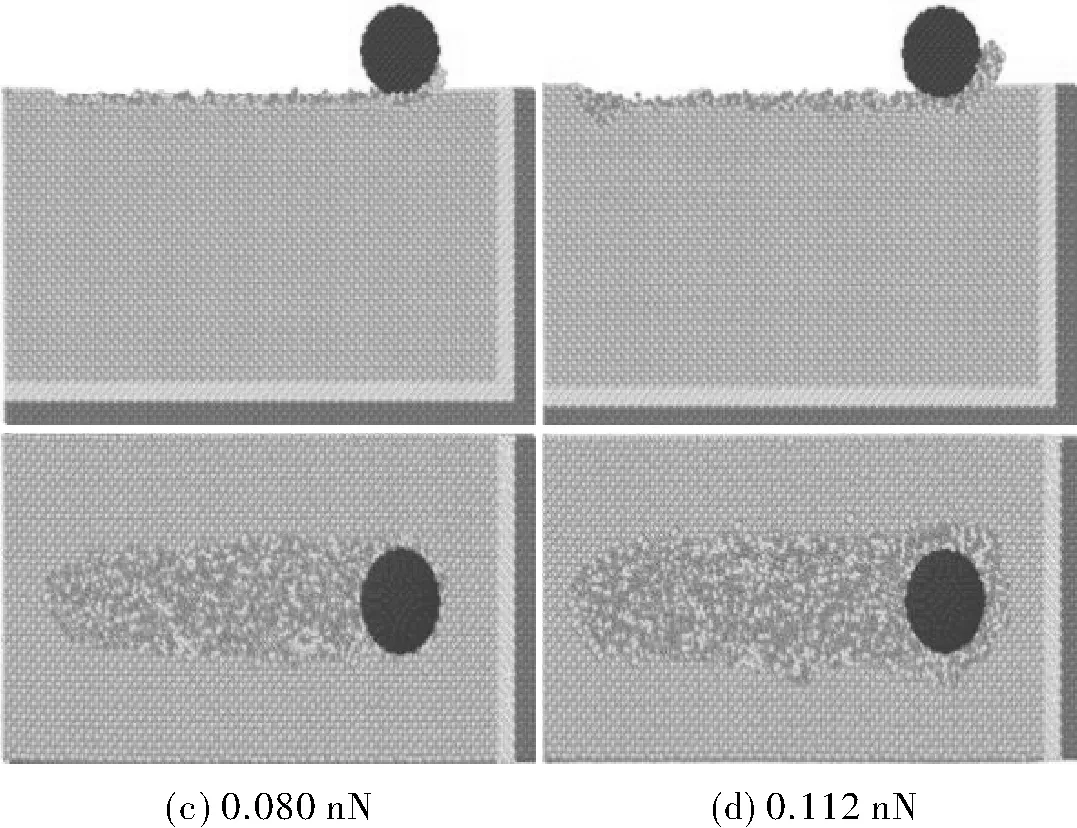

本文选取了压力为0.112 nN时碳化硅抛光三维动力学仿真过程中的四组不同时刻的瞬时原子图像,如图4所示,然后结合上述的研究来分析碳化硅材料的去除过程。首先金刚石磨粒小球在一定的压力之下,垂直降落,然后再水平移动。当金刚石磨粒小球与碳化硅工件相接触时,与金刚石磨粒相接触的最外层碳化硅原子和金刚石原子之间的作用力由引力逐渐变成排斥力,同时最外层的碳化硅原子也会受到内部碳化硅原子的作用力,但是由于金刚石磨粒原子所形成的共价键的键能比较大,即其结合能较大,所以碳化硅原子在抛光过程中不会轻易受到磨损和变形,因此工件最外层的碳化硅原子在抛光过程中所受到的排斥力占主要作用,从而导致金刚石磨粒前下方的碳化硅晶格在磨粒的作用下发生一系列的剪切挤压变形。随着金刚石磨粒和碳化硅原子之间距离的逐渐减少,原子之间的排斥力随之增大,由于磨粒的耕犁作用下产生的能量会以晶格变形能的形式储存在碳化硅的晶格中,因而能量也随着抛光的进行而增加。当储存在碳化硅晶格中的变形能超过某个特定的值时,但不足以形成位错时,碳化硅的原子键就会断裂,先前规则的晶体结构就会被打破,原子排列由有序状态逐渐变成了无序状态,然后就形成了非晶层,与此同时也会有新的晶体结构形成,由于大部分的势能转化为动能,同时以热的形式释放出来,恒温层及时有效的把能量传递出去,这又反作用影响碳化硅的晶格重组和晶格变形,最后使得在磨粒前下方的非晶态碳化硅原子不断的延伸和扩展,和已加工表面断裂的原子的共价键结合,然后形成已加工表面变质层。同时伴随着金刚石磨粒的继续移动,与金刚石磨粒前方接触的碳化硅表面原子会受到磨粒的剪切和挤压变形,使得碳化硅原子的键断裂,碳化硅原子堆积在抛光压痕的两侧和磨粒的前方和两侧(如图4b~图4d),形成了切屑,即完成了材料的去除过程。

图4 纳米抛光碳化硅的数值模拟

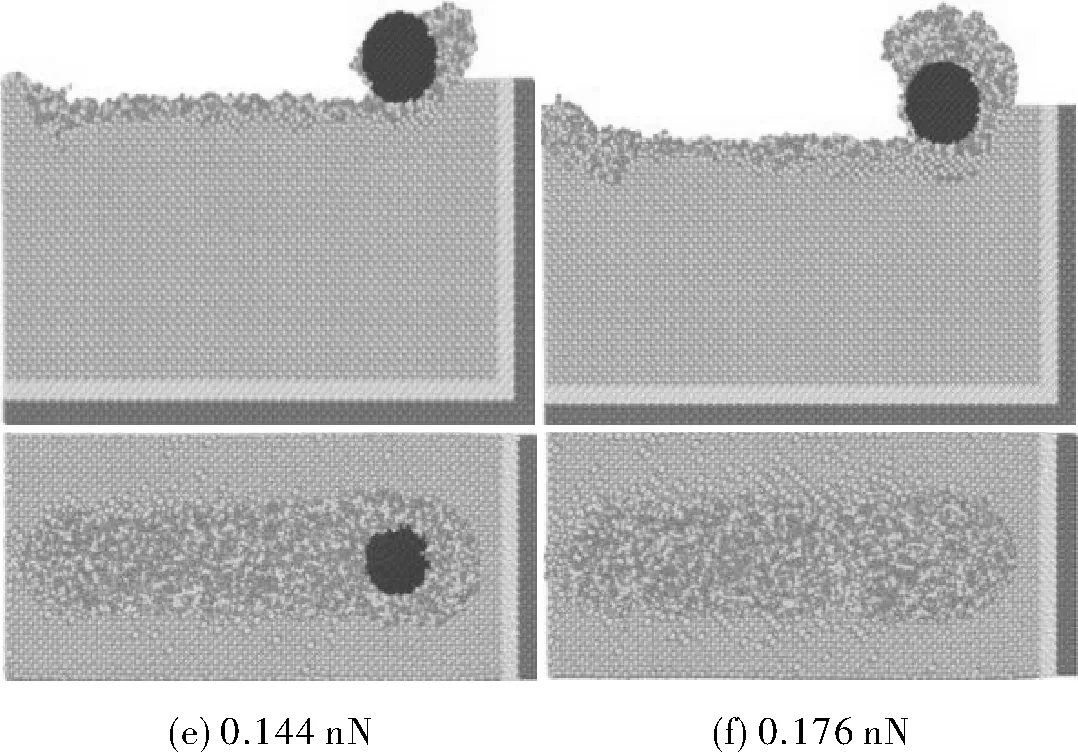

图5为不同抛光压力下,抛光碳化硅工件的俯视图和剖视图,从图5可以看出在磨粒前进速度一致的情况下,碳化硅工件的材料去除在很大程度上会受到磨粒压力的影响。当抛光压力较小时,如图5a和图5b,可以清楚的看到碳化硅工件表面没有明显的材料的去除和切屑的产生,在碳化硅工件表面只留下了浅浅的一道凹痕和在磨粒表面上粘有少量的碳化硅原子,此时的抛光模式为吸附去除。随着抛光压力的增大,如图5c和图5d时,碳化硅磨粒前方有少量的磨粒堆积,同时在碳化硅工件加工表面形成了较为完整的压痕凹型槽,且在凹型槽的两侧也会存在少量的原子堆积,此时的抛光模式称之为犁沟去除。随着抛光压力的继续增加,如图5e和图5f时,碳化硅磨粒前方存在着大量切屑量,压痕深度和宽度较大,形成一个明显的压痕凹型槽,且在压痕的两侧存在大量切屑量,此时抛光模式称之为大变形切削。当抛光压力由小到大的变化时,工件表面经历了吸附去除、犁沟去除、大变形切削三种抛光模式。根据图5中的俯视图可知,随着抛光压力的增大,碳化硅压痕的宽度明显增大,同时在两侧的切屑量也是逐渐增多。根据图5的侧视图可知,随着压力的增大,碳化硅压痕深度明显增大,同时在磨粒前方推挤的切削量也是逐渐增多。因此,分析得出:当抛光压力线性增大时,磨粒对工件表面产生的压痕深度和宽度增大,产生的切屑量也增多。

图5 不同抛光压力下的数值模拟结果

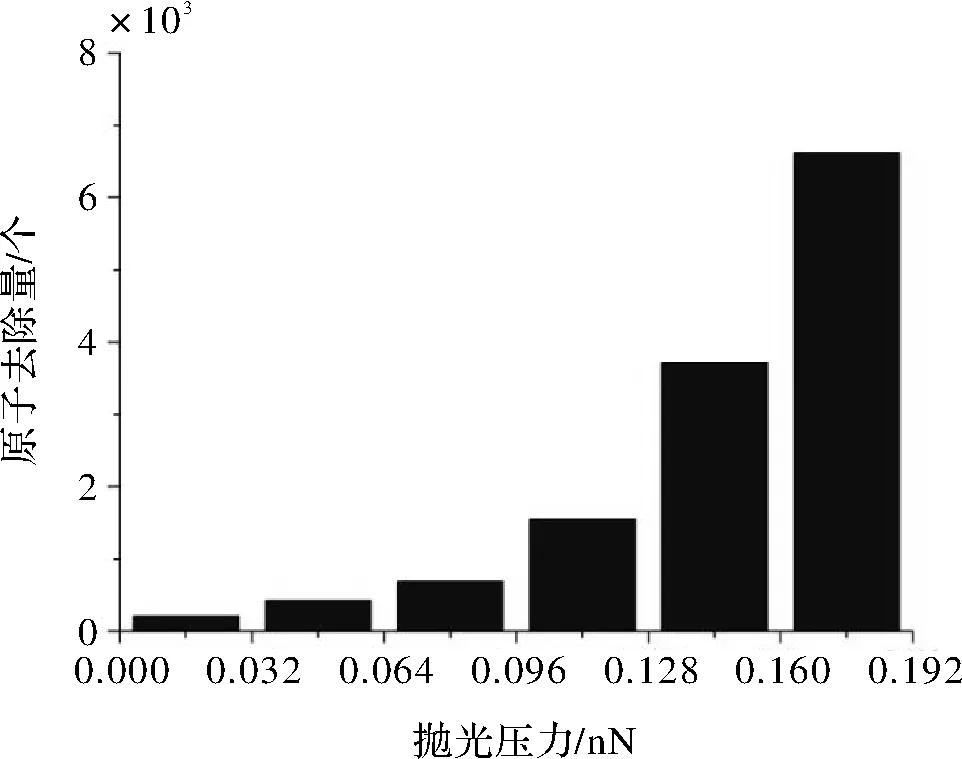

在金刚石磨粒抛光碳化硅过程中,原子去除量是指被去除碳化硅原子的个数,本文统计了不同压力下被去除的碳化硅原子数量,如图6所示。从图中可以看出,当抛光压力小于0.112 nN时,被去除的碳化硅原子数目随着抛光压力的线性增大而逐渐缓慢增多;当压力大于0.112 nN,被去除的碳化硅原子数目随着抛光压力的进一步增大而剧烈增多,发现碳化硅去除量随压力的线性增加并不是呈线性变化的,而是近似呈指数函数增长。

图6 不同抛光压力下的去除原子数量

3 结论

本文运用分子动力学方法建立了金刚石纳米抛光碳化硅的数值模拟模型,研究和分析了线性改变抛光压力对系统势能、碳化硅温度和材料去除量的影响规律。

(1)在驰豫阶段,随着压力的线性增大,系统势能和工件温度的变化趋势基本一致,均是先快速上升,然后下降,最后趋于动态平衡状态;在抛光过程中,随着压力的线性增大,系统势能和工件温度随之明显增加;在抛光过程,当施加抛光压力为0.016 nN、0.048 nN和0.080 nN时,系统势能和工件温度随着仿真步数的增加而缓慢增加,当施加抛光压力为0.112 nN、0.144 nN和0.176 nN时,系统势能和工件温度会随着仿真步数的增加而快速增加。

(2)随着压力线性增大,碳化硅工件表面的压痕深度和宽度逐渐增大,材料的去除形式从吸附去除转变为犁沟去除,直至大变形切削形式。当施加抛光压力为0.016 nN、0.048 nN和0.080 nN时,工件表面原子去除数量较少;当施加抛光压力为0.112 nN、0.144 nN和0.176 nN时,工件表面原子去除数量明显增加而且近似指数函数变化。