剩余氨水槽双槽除油技术改造

2019-01-07么福影

么福影

(天津天铁炼焦化工有限公司,天津300300)

0 引言

在焦化行业中,由焦炉来的荒煤气需经过气液分离器将煤气与焦油氨水混合液进行分离,而焦油氨水的分离大部分采用机械化澄清槽和焦油氨水分离槽形式,天津天铁炼焦化工有限公司采用两座并联立式焦油氨水分离槽的工艺进行分离。

分离后的氨水大部分作为焦炉上升管冷却喷洒液循环使用,而小部分送往煤气净化回收工序。因工序不同,作用也不同。氨水含焦油量很高,对后续工序影响很大,因氨水沿管道输送,一并带夹着焦油进入管道及后续设备,因后续工作中要求液体介质的温度降低,焦油易凝固堵塞。主要表现在设备填料层、排污口及换热器的堵塞上,如何在焦油氨水分离源头及过程控制中降低含油量,一直是各个企业及行业里研究的课题。

1 氨水除油现状

焦油氨水分离采用两座立式焦油氨水分离槽并联使用,分离槽为柱体内锥结构,内部为椎体,外部为环形液体储槽。生产中混合液进入内锥,重力作用下密度重的焦油沉积到椎体底部,氨水浮于上部,上部多余氨水沿上下导管进入外部环形槽,通过定期打开内锥底部阀门排出内锥底部焦油的操作,进行焦油氨水分离。分离后的氨水进入氨水槽,氨水槽内部有隔断,在进口隔断区有排污口,定期排除分离不净的焦油,后续氨水还经过砂石过滤器滤除油类等,进一步进行除油。

除油后的氨水部分作为循环冷却液进入终冷塔;部分作为电捕的冲洗液,而大部分当作吸附煤气中H2S的碱源进入车间AS工艺中。为避免管路及塔堵塞现象的发生,保证AS脱酸蒸氨效果,解决氨水带油问题,通过技术革新,在各个工序中先后进行了除油改造。运行车间通过增加AS洗涤工序液相气浮设备,对砂石过滤器进行瓷管过滤器技术改造,以及增加剩余氨水槽排油频率等措施进行缓解。但后续工序中带油问题仍存在。总之,尽量减少后段工序中日积月累的阻塞物,降低氨水含油,仍是煤气净化工序里的重点难点。

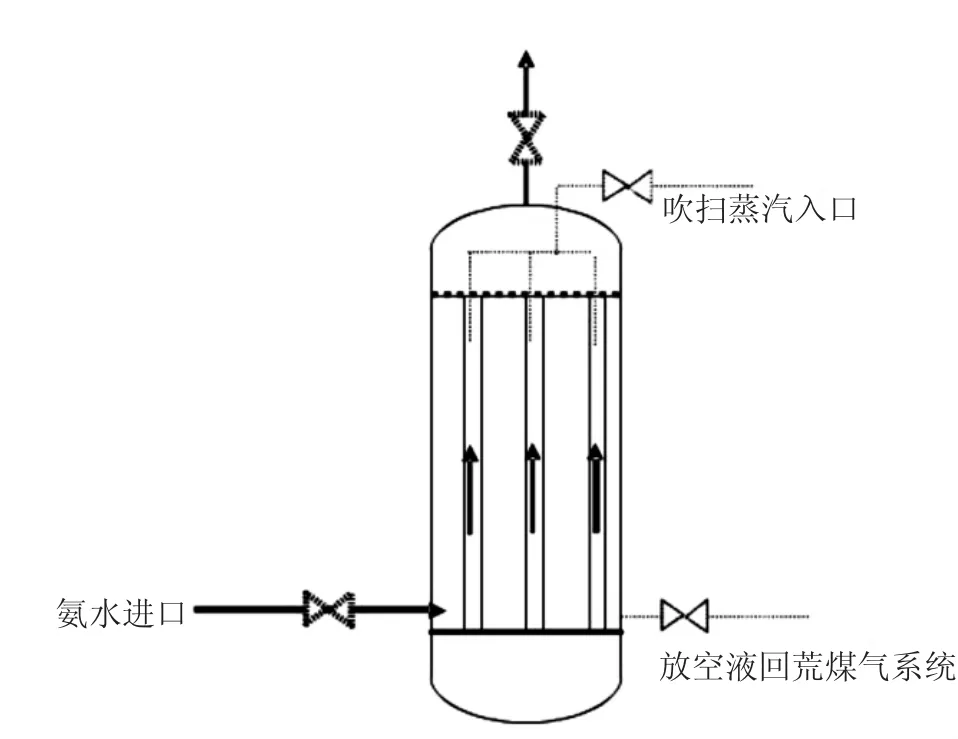

1.1 原设计瓷管过滤器结构及除油工艺原理

原设计的瓷管过滤器结构及工艺情况如图1所示。瓷管过滤器将瓷管上下分为两段,每段瓷管长为1 m、直径108 mm,其中上段瓷管单面带法兰,方便与上塔盘固定连接。安装时底部设一塔盘并与罐壁焊接牢固。如图1所示,顶部的塔盘(如图中粗虚线所示)为带孔(孔径为108 mm)塔盘,并与罐壁焊接牢固。吹扫蒸汽管道安装时必须保证每一根瓷管有一根蒸汽管道,并且蒸汽管道必须插入每一根瓷管内20 cm。

工作原理:剩余氨水从底部进入过滤器,经过瓷管外壁进入瓷管内部,再从瓷管顶部汇合后进入下一段工序(如图1实线箭头所示),此时焦油类物质被阻挡在瓷管外壁的微孔中。当需要反冲洗时,先将氨水进出口阀关闭,打开吹扫蒸汽(0.3 MPa),保持罐体压力在0.3 MPa以下,缓慢地开启放空阀,此时吹扫蒸汽从瓷管内部往外吹扫,附着在瓷管外壁和瓷管内微孔中的焦油又被重新剥落,并和污水一起排入地下放空槽,最终返回荒煤气管道系统。

图1 瓷管砂滤器结构图

1.2 生产运行存在的问题

1.2.1 换热器换热效果下降,堵塞问题明显

在煤气净化单元中,温度指标的控制起到决定作用,我厂各类换热器50余台,主要为螺旋板式换热器及板式换热器,其中AS工序中占大部分,因工序介质温度高、压力大、腐蚀性强,配套的换热器多数成本昂贵(多为304、316、钛材等),且拆装维修困难。

生产过程中换热器换热效率下降问题明显,不得不增加反冲洗频率,尤其在夏季一直制约着生产。其主要原因是液相介质含油多,遇高温胶质碳化严重,其阻塞换热器间隙,其中板式换热器问题凸显。

1.2.2 管道、设备有堵塞现象

吸收了煤气中H2S的氨水(富液、废水、汽提水统称液相)贯穿整个回收工序中,剩余氨水中夹带的高温胶质碳化的油类(焦油)极易附着在管道壁淤堵塔体排污口、凝固填料层,造成塔阻升高,对生产、检修带来很大困难,生产中被迫每天进行塔器设备排污,增加了劳动量。

1.3 解决方法

近几年槽区现场罐体腐蚀漏液严重,在环保压力日益严峻的大背景下,2017年我厂立项对焦油氨水分离槽、剩余氨水槽进行更新。

相关技术人员在交流学习中,发现将剩余氨水槽增加内锥除油装置,可以在源头控制氨水含油量大大减少带入焦油量,对后续工序有积极的影响。

我厂利用氨水槽即将更新的契机,通过交流学习并结合自身工艺情况,对剩余氨水槽进行了技改更新,增加内锥除油功能,且考虑对两座剩余氨水槽进行双槽除油技术创新改造。

2 剩余氨水槽改造结构及原理

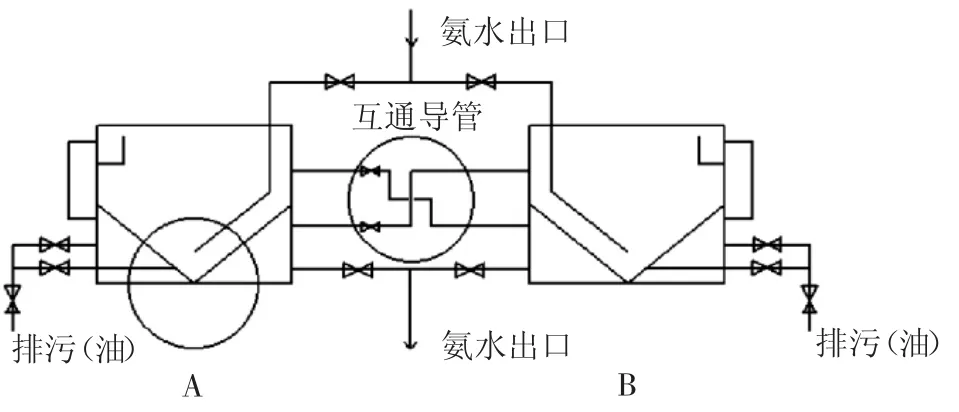

(1)分别增加了剩余氨水槽内锥除油装置,可定期从椎底进行排油操作。

(2)增加了A/B槽互通倒流液管道,管道高度选取克服了自流压差值。

(3)增加了内锥与环形槽压力平衡联通管道可实现内锥除油槽与普通储槽的功能切换。

(4)界定了压力传感液位计在不同功能模式运行下的量程关系。

(5)增大了溢流导管最高溢流高度。

改造情况说明:改造后剩余氨水槽两带内锥结构如图2所示。因内锥隔层的特殊结构,进口需要在锥体内,出口需在外部环形槽上,同时要兼顾A/B槽既可串联使用,又可并联使用,且串联时A/B槽可前后切换顺序,在一槽检修时,另一槽可单独投运,克服各类复杂关系的情况下,从设计到施工验收,顺利完成了技改任务。

3 投产及改造效果

图2 两带内锥剩余氨水结构图

剩余氨水槽除油技术改造于8月底完成,次日投产。投产后系统运行稳定,采用串联使用,前槽为除油槽,后槽为氨水储槽(打开内锥与环形槽压力平衡联通阀门)。

改造前后效果对比见表1。

通过改造前后氨水化验数据的对比,剩余氨水含油量有效降低,改造前单槽除油率为3.5%,改造后单槽除油率达到41.1%,其带入到后段工序的油量大大降低,有效缓解了设备堵塞现象。经过2个多月的连续稳定运行,其除焦油效果明显,达到了预期效果。

4 结束语

剩余氨水槽增加内锥除油装置,可定期进行排油作业,且双槽内锥除油较单槽更加复杂,但是使用更加灵活,可串联或并联使用,而且串联时两槽可前后切换顺序,一槽检修时,另一槽可单独投运。

生产上剩余氨水除油改造,可在源头控制氨水含油量,减少后续工序的带入,降低换热器检修频次,延长塔体填料使用寿命,为正常生产运行调节提供保证。

表1 剩余氨水槽改造前后除油效果

通过对剩余氨水的改造,基本解决了剩余氨水带油及洗涤系统剩余氨水温度过高的问题,降低了焦炉煤气系统阻力,保证了焦炉煤气的正常输送。经改造,提高了煤气系统的净化效率、化产品的回收率及出厂煤气的质量。此项改造投资少,工艺简单易行,能够解决国内同类厂家面临的同样问题,具有推广应用前景。