改性纳米碳酸钙的制备及其在润滑油中的应用

2019-01-05,,,

,, ,

(1.浙江大学化学工程与生物工程学院,浙江 杭州 310027; 2.杭州出入境检验检疫局,浙江 杭州 310000)

1 前 言

纳米CaCO3是一种附加值很高的专用功能型无机材料,具有低成本、高性能、无毒无味等优点,广泛应用于塑料、橡胶、涂料等领域,具有广阔的市场前景[1-6]。由于纳米CaCO3具有表面自由能大,表面原子活泼等特点,使其在制备和应用过程中容易团聚[7];另外CaCO3表面亲水疏油,在润滑油以及塑料等高分子材料中难于均匀分散,限制了纳米CaCO3的使用范围[8-10]。为此,有必要对纳米CaCO3进行表面改性,减少其粒子之间的团聚,改善其疏水亲油性。

润滑油被广泛地应用于机械工业中,被誉为机械运转的血液,能够有效地降低机械零部件表面的摩擦阻力,减少磨损以及延长机械的使用寿命[11-12]。已有研究表明,纳米CaCO3的加入,能有效地改善润滑油的抗磨、减摩性能[13-15]。顾卓明等[16]在研究中按亲水亲油平衡值将不同表面活性剂加入到含纳米CaCO3的润滑油中,使纳米CaCO3在润滑油中有较好的分散稳定性,并提高了润滑油抗磨减摩性能。

本文拟制备一种亲油性纳米CaCO3,以增强CaCO3粒子在基础油中的分散性,使其作为润滑油添加剂时可少用或不用表面活性剂。首先将不同的改性剂在常温下分散于Ca(OH)2浆液中,然后在一定温度下进行碳化,得到改性纳米CaCO3。再把改性纳米CaCO3加入到润滑油中,得到分散稳定性良好的润滑油,并用四球摩擦试验来测试该润滑油的抗磨、减摩性能。

2 实 验

2.1 改性纳米CaCO3的制备和表征

2.1.1改性纳米CaCO3的制备 主要原料:氧化钙(分析纯);脂肪酸(分析纯);长链烷基季铵盐(表活1#)(工业级);脂肪酸羟乙基季铵盐(表活2#)(工业级);二氧化碳(99%);去离子水。

制备过程:取一定量的CaO按10∶1(H2O∶CaO)比例配置溶液,在80℃下搅拌消化2h,冷却至室温后静置陈化24h得到Ca(OH)2浆液。再往Ca(OH)2浆液中加入表面改性剂搅拌1h使其分散均匀,然后向体系中通入CO2,搅拌直至体系PH<8.2,结束反应。过滤反应液除去浆料中大量的水分,后将滤饼置于烘箱中干燥,再研磨粉碎,得到改性纳米CaCO3产物。

2.1.2改性纳米CaCO3的表征 本文对制备得到的改性纳米CaCO3进行吸油值和活化度[18]的测试,初步判断其表面改性效果。然后,再对其进行热失重分析(TGA)来观察改性剂对纳米CaCO3热失重行为的影响。方法:取20mg样品于空气氛围中,以10℃/min的升温速率使样品从室温逐渐升至900℃。通过JEM-1200EX型透射电子显微镜来观察粒子的形态和分散性。采用X'Pert PRO型X射线衍射仪(XRD)分析纳米粒子的晶形,条件:Cu-Ka辐射源在室温以0.0167°的步长从10°扫描到90°,扫描速度为1°/min。

2.2 添加改性纳米CaCO3的润滑油的摩擦试验

2.2.1配制含改性纳米CaCO3的润滑油 称取约

80mL的500SN基础润滑油,向其中加入质量分数为0.2%的改性纳米CaCO3样品,然后将此润滑油置于70~80℃下恒温磁力搅拌10min,预分散润滑油中的改性纳米CaCO3,后常温超声50min,使改性纳米CaCO3在润滑油中充分分散。最后,在70~80℃下以1400r/min充分搅拌2.5h,得到含改性纳米CaCO3的润滑油,备用。

2.2.2摩擦试验 选用四球摩擦试验来测试添加改性纳米CaCO3的润滑油的摩擦系数μ和钢球的磨斑直径d,并以此来评价润滑油的减摩性能和抗磨性能。四球法仪器为:MMW-1型立式万能摩擦磨损试验机;四球法专用试验钢球(材质GCr15,直径为Φ12.7,64~66HRC,等级为25EP(超光))。室温(25℃),负荷490N,转速800r/min,时间30min。同时测定摩擦系数μ和钢球的磨斑直径d。其中磨斑直径由XJP-200显微镜观察,并由IS200W多媒体金相显微镜拍摄磨斑照片。各油样均测3次,取平均值。

3 结果及讨论

3.1 改性剂对纳米碳酸钙改性的影响

不同性能的表面活性剂复配后能更有效地改善纳米CaCO3的团聚[17]。分别考察了脂肪酸与表活1#复合及脂肪酸与表活2#复合作为改性剂的改性效果,结果见表1。由表可知,脂肪酸与表活2#复合改性剂所制得的纳米碳酸钙的活化度都较低,吸油值偏高,并且纳米碳酸钙的粒径较大,接近100nm。而脂肪酸和表活1#复合的效果则比较好,可以看到,随着脂肪酸用量的增加,复合改性剂的改性效果逐渐变好;当复合改性剂用量为3%脂肪酸+0.5%表活1#时,可以得到高活化度,低吸油值且粒径较小的改性良好的纳米CaCO3碳酸钙;继续持续增加脂肪酸的用量对改性效果没有明显提升。因此,以3%脂肪酸+0.5%表活1#复配作为改性剂制备纳米CaCO3是比较好的选择。

3.2 纳米CaCO3的表征

选择以3%脂肪酸+0.5%表活1#为改性剂制备的纳米CaCO3作为表征对象。

表1 复合改性剂对纳米CaCO3性质的影响Table 1 Effect of composite modifiers on properties of nano-CaCO3

注:改性剂用量是指改性剂在制备的纳米CaCO3中所占的百分比;*处单位为g DOP/100g CaCO3。

热重分析结果见图1。图中可见,自制改性纳米CaCO3和国外改性纳米CaCO3样品均在240~300℃和620~750℃两个温度范围内有失重。第一个温度段失重较小,主要是包覆在CaCO3表面的改性剂分解所致。第二个温度段的失重则是CaCO3分解为CaO和CO2。而未改性纳米CaCO3在645℃开始失重,到766℃后重量不再减少,这说明改性剂已经通过物理或化学的作用牢固地包覆在纳米CaCO3的表面,且对纳米CaCO3的热分解产生了影响。

图1 不同纳米CaCO3的热重分析图Fig.1 TGA diagrams of different nano-CaCO3 samples

XRD分析结果如图2。衍射特征峰出现在2θ=29.38°,35.91°,39.25°,43.06°,所对应的衍射面分别为(104),(110),(113),(202),这表明所制得的改性纳米CaCO3的晶型为方解石型。张建荣等[19-20]认为此类晶形具有较好的抗磨减摩性能。

TEM分析结果见图3。图中可见,未改性纳米CaCO3呈无定型态,团聚现象严重,粒径分布不均匀;而经复合改性剂改性得到的纳米CaCO3分散性较未改性纳米CaCO3要好得多,团聚现象得到了大幅改善,粒子形状为类立方形,粒径均匀,平均粒径为30~40nm。

图2 改性纳米CaCO3的XRD图谱Fig.2 XRD pattern of modified nano-CaCO3

图3 改性前后的纳米CaCO3透射电镜形貌图(a) 未改性纳米CaCO3; (b) 改性纳米CaCO3Fig.3 TEM diagrams of nano-CaCO3 and modified nano-CaCO3(a) nano-CaCO3; (b) modified nano-CaCO3

3.3 在润滑油中的分散稳定性

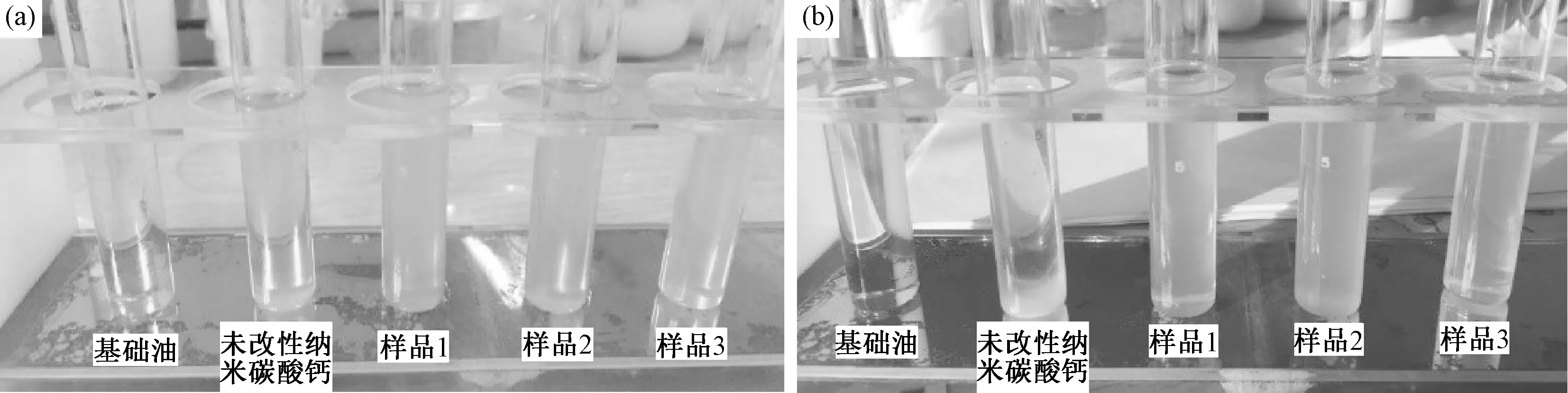

本文选取了未改性纳米CaCO3、改性剂为3%脂肪酸+0.5%表活1#的纳米CaCO3(样品1)、改性剂为1%脂肪酸+0.5%表活1#的纳米CaCO3(样品2)和国外改性纳米CaCO3样品(样品3)分别按第2.2.1节配制成润滑油。在润滑油中的分散情况见图4。图中可见,润滑油中的未改性纳米CaCO3不能良好分散,第一天便有明显的下沉现象;其余三个样品均能在润滑油中均匀分散。30d后,未改性纳米CaCO3几乎完全沉底;样品2和样品3则略有下沉现象;而样品1分散稳定性最好,几乎无沉底现象。

图4 不同纳米CaCO3在润滑油中的分散性 (a)第一天;(b)30天后Fig.4 Dispersion of different nano-CaCO3 in lubricating oil (a) the first day; (b) 30 days later

图5 摩擦系数μ~时间t曲线Fig.5 Curves of friction coefficient μ-time t

图6 钢球在不同润滑油中试验后的磨斑形貌照片 (a) 基础油; (b) 样品1; (c) 样品2; (d) 样品3Fig.6 Wear spots appearance of different test steel balls (a) lubricating oil without additive; (b) sample 1; (c) sample 2; (d) sample 3

3.4 润滑油减摩抗磨性能

对基础油和第3.3节中的3个含不同纳米CaCO3添加剂的润滑油进行了四球摩擦试验,它们的摩擦系数μ~时间t数据见图5,各试验的钢球磨斑表面形貌见图6。

由图5可知,实验开始时钢球之间的摩擦系数较大,随着实验进行,钢球之间慢慢磨合,摩擦系数μ值减小,直至1600s后,钢球磨合完成,摩擦系数趋于稳定。图中还可看出样品1的润滑油减摩效果最好,甚至优于样品3,而样品2的润滑油虽有一定的减摩作用,但不及样品1和样品3。

由图6可见,基础油中的钢球磨斑的磨痕宽且深,磨痕表面发生了金属粘着磨损,表面有撕裂的现象(见图(a));观察含样品1的润滑油中钢球磨斑形貌(见图(b)),磨斑的磨痕较细且浅,无撕裂和粘附的现象,磨斑表面的磨损情况得到了明显的改善;含样品2的润滑油中钢球磨斑(见图(c))磨痕也得到了改善,但较(b)图的效果要差;含样品3的润滑油中钢球的磨斑(见图(d))磨痕最浅、最细,并且完全无粘附、撕裂现象,磨斑改善效果最为明显。

试验中钢球在各润滑油中磨擦稳定后的摩擦系数μ和钢球磨斑直径d的数据见表2。钢球在含样品1润滑油中摩擦系数略小于在含样品3润滑油中的摩擦系数,而其磨斑直径则是稍大于含样品3,这说明自制的改性纳米CaCO3样品1和国外改性纳米CaCO3样品3作为润滑油添加剂对提高润滑油的减摩抗磨效果相差不大,均较好,比自制改性纳米CaCO3样品2效果好,这与表征改性纳米CaCO3时所显示出的改性效果的结论一致。

表2 钢球在添加不同纳米碳酸钙的润滑油中的摩擦系数及磨斑直径Table 2 Friction coefficient and wear spot diameter of steel ball in lubricating oil with different nano-CaCO3

综上所述,改性纳米CaCO3添加到润滑油中会使润滑油的减摩抗磨性能有明显的提升。这可能是因为:相互接触的小球接触表面相当粗糙,两表面实际只是凸起部分接触(图7(a)),在摩擦的过程中,表面凸起部分被迅速磨掉,纳米CaCO3粒子进入小球表面的凹陷处,此后,在两接触表面之间,近似球形的纳米粒子微滚动,把两表面间的滑动摩擦变为滚动和滑动的复合摩擦(图7(b)),提高了润滑油的抗磨减摩性能。此外,部分纳米CaCO3粒子还能进入由于磨损而形成的凹坑中,填补这些凹坑进而起到类似表面修复的作用(图7(c)),也在一定程度上提高了润滑油的抗磨减摩性能。

图7 纳米CaCO3的抗磨减摩机理 (a) 固体表面接触; (b) 纳米CaCO3微滚动; (c) 纳米CaCO3表面修复Fig.7 Antiwear and friction reducing mechanism of nano- CaCO3 (a) solid surface contact; (b) scrolling; (c) surface repair

4 结 论

1.以3%脂肪酸+0.5%长链烷基季铵盐为复合改性剂制备得到的改性纳米CaCO3具有良好的疏水性、分散性以及粒度。经理化分析表征:活化度达到100%,吸油值为31.2g DOP/100g样品,平均粒径为35.4nm,方解石结构的晶型,类立方体的形状。

2.将制备的改性纳米CaCO3以0.2%的用量添加到润滑油中,能得到分散稳定性良好的润滑油。经四球摩擦试验测定,润滑油的减摩抗磨性能得到了明显的提升。其摩擦系数μ比无添加剂时减少了18.1%;磨斑直径d比无添加剂时减小了6.6%;但自制的纳米CaCO3样品只能得到与国外进口的纳米CaCO3样品相当的摩擦试验结果。