组合式非圆齿轮行星轮系取苗机构动力学分析与试验

2019-01-05叶秉良俞高红童俊华易卫明

叶秉良 唐 涛 俞高红 童俊华 易卫明 郑 扬

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江省种植装备技术重点实验室, 杭州 310018)

0 引言

全自动旱地钵苗移栽机是我国农业机械发展的重点,影响其工作质量和效率的核心工作部件是移栽机构[1-7]。笔者所在的浙江理工大学农业机械研究所发明了多种旱地钵苗自动移栽机构[8-18],其中最具代表性的是椭圆-不完全非圆齿轮行星系蔬菜钵苗取苗机构,该机构的驱动部分主要由1个不完全非圆齿轮、4个相同的椭圆齿轮和1套锁止弧装置组成,在啮合传动与锁止弧装置的共同作用下获得较好的取苗轨迹和姿态。组合式不完全偏心圆-非圆齿轮行星轮系取苗机构[19]是一种新型取苗机构,该机构采用组合式非圆齿轮传动机构代替了原来包含锁止弧和缓冲弧装置的非圆齿轮机构,不仅能够实现机构非匀速连续传动及周期内传动比二次不等幅的较大波动的要求,而且较原取苗机构传动冲击较小、平稳性好。移栽机构高速高效的发展趋势要求对机构不仅要开展运动学分析与综合,还要进行机构动力学研究[20]。动态静力分析法和动力学方程组序列求解法等动力学研究方法在本领域得到了成功应用[21-26]。本文针对组合式不完全偏心圆-非圆齿轮行星轮系旋转式取苗机构,采用动态静力分析法和动力学方程组序列求解法对机构进行动力学建模与分析,开展机构的动力学仿真和相关试验研究,验证机构的动力学模型,研究机构样机的动力学特性,为进一步开展机构的强度分析和动力学优化提供理论和试验基础。

1 取苗机构工作原理

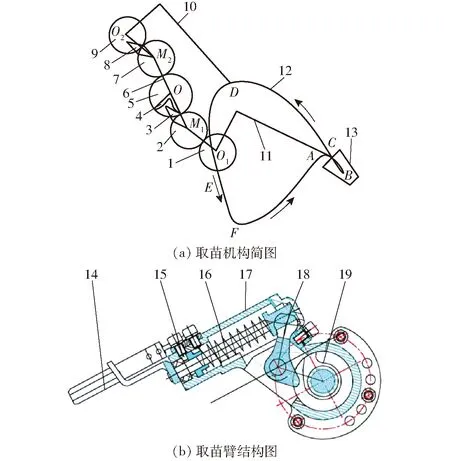

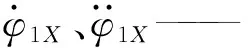

组合式不完全偏心圆-非圆行星轮系取苗机构简图如图1所示。该机构由行星轮系传动和取苗臂两部分组成,其中行星轮系传动部分是机构实现取苗运动轨迹和姿态的关键;取苗臂是控制取苗针张开和闭合以实现机构的取苗和推苗动作的末端执行部件,通过行星轮轴与行星轮固结,其中的凸轮与行星架固结。由于结构对称,现以取苗机构一侧为例,分析其工作原理。太阳轮(不完全偏心圆齿轮5和中心不完全非圆齿轮4固结而成的组合式非圆齿轮)与机架固定在一起,行星架固结在中心轴上,中心轴带动行星架绕O点逆时针转动;中间轮(中间不完全非圆齿轮3和中间非圆齿轮2固结而成的组合式非圆齿轮)在跟随行星架转动的同时又与行星非圆齿轮1啮合,绕着行星架上的回转中心M2作逆时针转动;行星非圆齿轮1随着行星架公转的同时也与中间非圆齿轮2啮合传动,绕着行星架上的O1点顺时针转动。中间轮上的中间非圆齿轮2与太阳轮上的不完全偏心圆齿轮5啮合时,机构完成取苗、运苗和推苗工作工程,取苗臂尖点形成ABCDEF段轨迹,两者啮合完成后中间轮上的中间不完全非圆齿轮3与太阳轮上的中心不完全非圆齿轮4进行啮合,机构进入回程,取苗臂尖点形成FA段轨迹,回程结束后,开始下一个工作循环。

图1 组合式不完全偏心圆-非圆齿轮行星轮系取苗机构简图Fig.1 Diagrams of seedling pick-up mechanism of planetary gear train with combined gear transmission of incomplete eccentric circle gear and non-circular gears1、9.行星非圆齿轮 2、7.中间非圆齿轮 3、8.中间不完全非圆齿轮 4.中心不完全非圆齿轮 5.不完全偏心圆齿轮 6.行星架 10、11.取苗臂 12.取苗轨迹 13.钵苗盘 14.取苗针 15.推苗杆 16.弹簧 17.取苗臂壳体 18.拨叉 19.凸轮

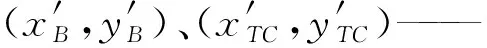

根据取苗机构的设计要求和运动分析,其运动过程可分为4个过程,分别为取苗、运苗、推苗和回程,各运动过程及其对应的行星架转角范围如图2所示。

图2 取苗机构工作循环图Fig.2 Working cycle diagram of seedling pick-up mechanism

取苗机构正常运转的一个工作周期内,在取苗过程中,取苗初始时刻行星架转角为0°,弹簧处于最大压缩量状态,当行星架从0°转到21°时,取苗针进入钵苗盘,拨叉相对于凸轮转动,此过程中拨叉驱动推苗杆,从而带动两个取苗针逐渐闭合并夹紧钵苗,弹簧从最大压缩量减小到最小压缩量,拨叉对凸轮有力矩作用;而当行星架转角为21°~61°时,弹簧处于最小压缩状态并维持不变,此阶段拨叉与凸轮没有相对于取苗臂转动,拨叉对凸轮无力矩作用。在运苗过程中,行星架转角为61°~271°时,两个取苗针始终保持夹紧钵苗状态,并随着取苗臂一起运动,此过程中凸轮与拨叉一直未接触,且无相对运动,拨叉对凸轮无力矩作用,拨叉、推苗杆以及取苗臂壳体与行星轮可视为一个整体进行受力分析。在推苗过程中,行星架转角为271°~292°时,凸轮与拨叉开始接触,拨叉相对于凸轮转动,此过程中拨叉驱动推苗杆,从而带动两个取苗针张开并释放钵苗使其落入植苗机构中,弹簧从最小压缩量增加到最大压缩量,拨叉对凸轮有力矩作用。在回程过程中,行星架转角为292°~360°时,弹簧压缩量最大,两个取苗针之间的距离和推苗杆相对位移均为最大并保持不变,由于凸轮与拨叉之间正压力的作用线正好通过凸轮回转中心,故在忽略摩擦力情况下,拨叉对凸轮没有力矩作用。

2 取苗机构动力学分析

开展组合式不完全偏心圆-非圆齿轮行星轮系取苗机构的动力学研究,要求出该机构在一个工作周期内各运动构件受力、运动副约束反力和驱动力与行星架转角之间的关系,必须先建立取苗机构的行星轮系传动和取苗臂的动力学模型,由于篇幅限制,参考文献[23-24],本文仅对取苗机构行星轮系传动的动力学建模进行阐述。

2.1 取苗机构行星轮系传动的动力学建模

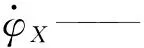

2.1.1行星非圆齿轮

设行星轮和中间轮啮合点J处受力为-FJx、-FJy,行星轮轴受力为FO1x、FO1y,在不同运动过程,取苗臂受力分析不同,则行星轮的受力也会有所不同,故可根据运动过程不同分为4种情况对行星轮进行分析,本文列出取苗过程的动力学平衡方程,并对各运动过程相关参数的赋值进行说明。其他运动过程可根据该说明参照取苗过程动力学平衡方程进行建模。在取苗过程第1阶段,行星架转角为0°~21°时,推苗杆和拨叉均相对于取苗臂运动,故行星轮受力分析不包含拨叉和推苗杆这两个构件(如图3所示),其动力学平衡方程为

(1)

∑Fy=FO1y-FJy-(m3-mB-mT)g+

(-FHT+FKT-FZ-FBx′)sinα1-

(2)

(3)

式中FJx、FJy——中间轮与行星轮啮合点处的受力

FZ、FKT、FHT——取苗针所受取苗阻力、弹簧对推苗杆的作用力和推苗杆受到的滑道阻力

m3、mB、mT——行星轮(含取苗臂)、拨叉和推苗杆的质量

FBx′、FBy′——拨叉对行星轮的作用力

α1——取苗针与水平坐标的夹角

(xO1,yO1)、(x1C,y1C)——行星轮旋转中心和质心的坐标

JCO1——行星轮绕O1点的转动惯量

MJ——中间轮对行星轮的作用力矩

δ0——行星架M1O1相对OM1的角度

Fx——行星轮x方向受力

Fy——行星轮y方向受力

MO1——O1力矩

图3 行星轮受力分析图Fig.3 Force analysis of planetary gear

在取苗过程中,第1阶段行星架转角为0°~21°时,推苗杆和拨叉均相对于取苗臂运动,取苗臂中FHT、FKT、FZ、FBx′、FBy′均不为零,行星轮总质量为m3-mT-mB(不含推苗杆mT和拨叉质量mB),其转动惯量按照无拨叉和推苗杆进行计算;第2阶段行星架转角为21°~61°时,推苗杆和拨叉相对于取苗臂均无运动,FKT为内力不予考虑,FHT、FBx′、FBy′、FZ均为零,行星轮质量为m3(其中包含拨叉质量mB和推苗杆质量mT)。在运苗过程中,凸轮与拨叉无接触,将行星轮、取苗臂(包含拨叉和推苗杆)视为一个整体,FKT为内力不予考虑,FHT、FZ、FBx′、FBy′均为零。在推苗过程中,拨叉和推苗杆相对于取苗臂运动,行星轮受力情况受力分析与取苗过程中的第1阶段相同,但其受到的滑道阻力方向相反,且取苗阻力为零。在回程过程中,弹簧保持最大压缩量状态,行星轮的受力分析与运苗阶段相同。

2.1.2中间轮

中间轮与太阳轮、行星非圆齿轮的啮合点分别为P和J。在取苗、运苗、推苗过程中,中间非圆齿轮与太阳轮上的不完全偏心圆齿轮、行星非圆齿轮啮合;而在回程中,中间轮上的中间不完全非圆齿轮与太阳轮上的中心不完全非圆齿轮、行星非圆齿轮啮合。中间轮受力分析如图4所示,其动力学平衡方程为

(4)

(5)

(6)

图4 中间非圆齿轮受力分析图Fig.4 Force analyses of middle non-circular gear

式中FPx、FPy——中间轮与太阳轮啮合点处受力

FM1x、FM1y——中间轮轴受力

MM1——中间轮M1处所受力矩

m2、JCM1——中间轮质量和转动惯量

MP——中间轮P处所受力矩

MJ——中间轮J处所受力矩

(xM1,yM1)、(x2C,y2C)——中间轮旋转中心和质心的坐标

2.1.3太阳轮

太阳轮两侧的中间非圆齿轮对太阳轮的作用力分别作用在啮合点P和P′处,由于啮合齿轮副的不同,受力分析分为2种情况,如图5所示。

图5 太阳轮受力分析图Fig.5 Force analyses of sun gear

∑Fx=FOx+FPx+FP′x=0

(7)

∑Fy=FOy+FPy-FP′y-m1g=0

(8)

∑MO=M1+FPxyP-FP′xyP′+FP′yxP′+FPyxP=0

(9)

式中FOx、FOy——机架对太阳轮的作用力

FP′x、FP′y——太阳轮在对称侧啮合点P′处受到中间轮的作用力

m1——太阳轮质量

M1——太阳轮受到的阻力矩

MO——太阳轮O处所受力矩

(xP,yP)、(xP′,yP′)——啮合点P和P′坐标

2.1.4行星架

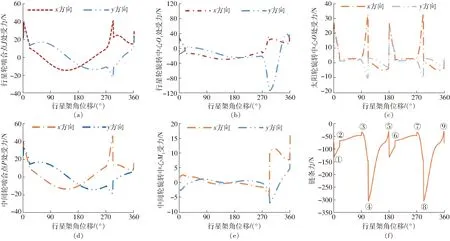

行星架受力主要来自链条驱动力、两个中间非圆齿轮对行星架的轴心力、行星非圆齿轮对行星架的轴心力以及凸轮反力矩。由于作用在凸轮上力的方向和大小都随时间而变化,为方便受力分析,将其等效为作用于O1的力和力偶,行星架受力分析如图6所示。

图6 行星架受力分析图Fig.6 Force analysis of planetary carrier

设中心轴对行星架的作用力为FOx1、FOy1,行星架的动力学平衡方程为

(10)

(11)

(12)

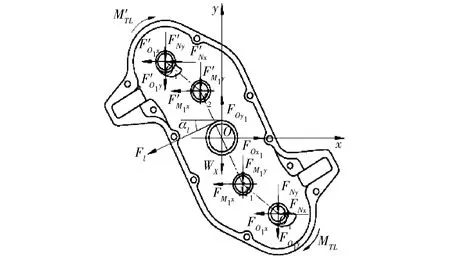

图7 各运动构件不同位置受力变化曲线Fig.7 Applied force curves of various positions of each moving link

Fl、αl——机构所受的链条力及其方向角

rl——链轮半径mX——行星架质量

2.2 取苗机构动力学结果分析

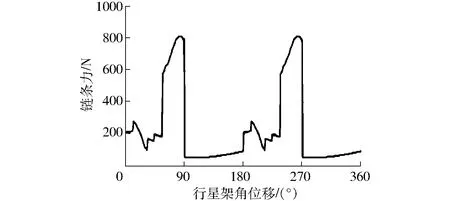

应用VB软件编写了组合式不完全偏心圆-非圆齿轮行星轮系取苗机构的动力学分析软件,得到了取苗机构转速为60 r/min时各齿轮的啮合点和旋转中心受力、链条力与行星架转角之间的关系,如图7所示。

从受力曲线得知,由于取苗机构在取苗和推苗过程中拨叉与凸轮的相互作用,以及回程太阳轮上的中心不完全非圆齿轮与中间轮上的中间不完全非圆齿轮啮合产生柔性冲击,取苗机构受力变化主要发生在取苗、推苗和回程3个过程。由图7f链条力变化曲线可知,由于取苗机构对称布置了2个取苗臂,对应于取苗机构运转的一个周期,链条力变化两个周期(以行星架转角180°处为分界点)。取苗机构在取苗过程第1阶段(区间①~②和⑤~⑥)、推苗过程(区间③~④和⑦~⑧)和回程(区间④~⑤和⑧~⑨)受力产生波动,尤其是推苗过程和回程受力波动较大,造成机构振动,影响机构运转的平稳性。

2.3 与原取苗机构动力学性能比较

图8是取苗机构动力学理论分析所得到的x、y方向支座受力变化曲线,图9和图10分别是课题组之前设计的椭圆-不完全非圆齿轮行星轮系蔬菜钵苗取苗机构(下称“原取苗机构”)动力学理论分析所得到的链条力和支座在y方向上的受力变化曲线[25]。

图8 取苗机构支座反力变化曲线Fig.8 Bearing reaction force curves of seedling pick-up mechanism

图9 原取苗机构链条力变化曲线Fig.9 Chain force of original seedling pick-up mechanism

图10 原取苗机构y方向支座反力变化曲线Fig.10 Bearing reaction force in y direction of original seedling pick-up mechanism

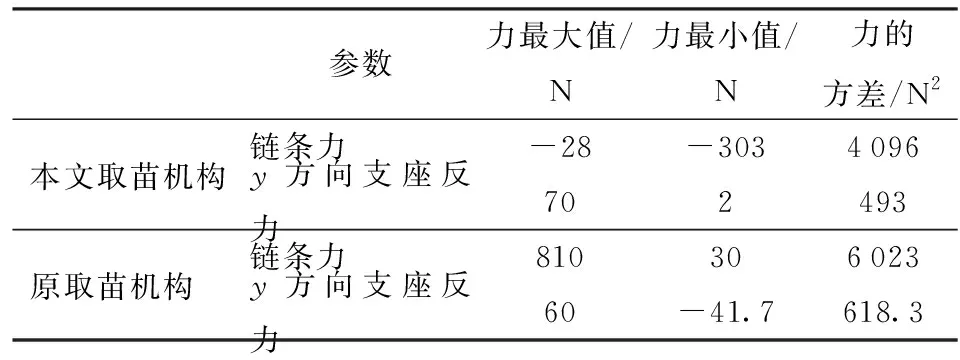

表1为本文取苗机构与原取苗机构的链条力和y方向支座反力比较。从图表可知,本文取苗机构链条力和y方向的支座反力的方差由原取苗机构的6 023 N2和618.3 N2分别减小为4 096 N2和493.0 N2,降低了32%和20%,由此可知,相较于课题组之前所设计的原蔬菜钵苗取苗机构,本文所研究的取苗机构的动力学性能更好,这也说明组合式非圆齿轮行星轮系取苗机构的移栽作业平稳性更好。

3 取苗机构动力学仿真

应用UG建立组合式不完全偏心圆-非圆齿轮行星轮系取苗机构三维实体模型,将其导出保存为.x_t文件后再导入ADAMS软件中,添加约束,设定碰撞约束中的刚度、阻尼系数、全阻尼状态穿透值、弹簧的弹性系数和预载荷等参数后,在太阳轮轴与地面的转动副处添加一个逆时针方向旋转的电机,旋转角速度为360(°)/s(即机构转速为60 r/min),进行取苗机构的动力学仿真(图11)。

表1 取苗机构链条力和y方向支座反力比较Tab.1 Comparison of chain force and bearing reaction force in y direction of seedling pick-up mechanism

图11 取苗机构动力学仿真Fig.11 Dynamics simulation of seedling pick-up mechanism

图12 取苗机构支座反力动力学仿真变化曲线Fig.12 Dynamics simulation curves of bearing reaction force of seedling pick-up mechanism

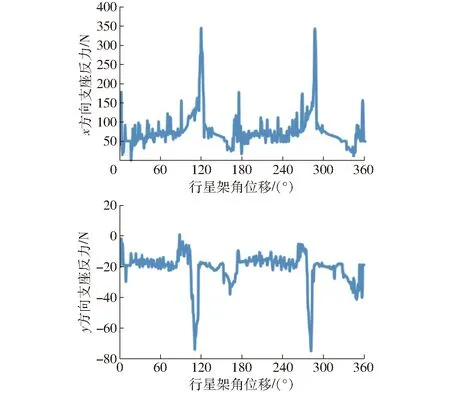

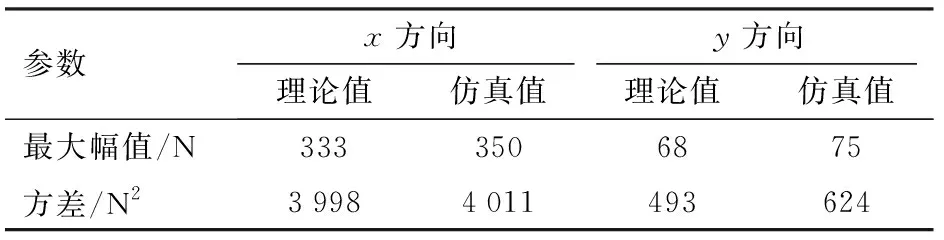

图12所示为取苗机构动力学仿真所得到的支座反力曲线。根据ADAMS仿真分析与理论分析支座反力曲线计算得到的受力最大幅值和方差,如表2所示。根据图8、12和表2数据可以发现,理论分析和仿真分析的受力变化趋势基本一致,并且幅值相差不大,验证了本文取苗机构动力学建模和分析的正确性。另外,图12中支座反力曲线的波动是由于取苗机构动力学仿真过程中取苗臂有轻微抖动所致。

表2 取苗机构支座反力动力学仿真与理论分析结果比较Tab.2 Comparison of dynamics simulation and theoretical analysis results of bearing reaction force of seedling pick-up mechanism

4 取苗机构动力学试验

加工出组合式不完全偏心圆-非圆齿轮行星轮系取苗机构样机,构建取苗机构动力学试验台(图13),开展取苗机构动力学试验[22-26],在机构转速为60 r/min时,研究取苗机构样机的动力学特性,进而验证取苗机构动力学理论分析的正确性。

图13 取苗机构样机和试验台Fig.13 Prototype and test bench of seedling pick-up mechanism

图15 取苗机构y方向支座反力试验曲线Fig.15 Test curves of bearing reaction force in y direction of seedling pick-up mechanism

图14为取苗机构x方向支座反力曲线,表3为取苗机构x方向支座反力动力学试验和理论分析所得到的最大幅值和方差。图15为取苗机构y方向支座反力曲线,其中图15a由于y方向的支座受力没有很明显的规律,所以本文采用Matlab自带的Filter程序对采集到的y方向支座受力进行过滤,过滤后的曲线如图15b所示。表4为取苗机构y方向支座反力动力学试验和理论分析所得到的最大幅值和方差。

图14 取苗机构x方向支座反力试验曲线Fig.14 Test curves of bearing reaction force inx direction of seedling pick-up mechanism

参数动力学试验理论分析最大幅值/N409333方差/N251263998

由于测试过程中链条抖动以及机构装配误差等原因导致试验测量数据产生误差。从图14可以看出,试验曲线存在不少锯齿状波动。表3中动力学试验数值比理论分析数值大。但从图14和图15动力学试验和理论分析曲线的比较可知,试验曲线和理论分析曲线的变化趋势基本一致,验证了取苗机构动力学建模的正确性;而且可清楚地看出取苗机构运行周期中各个过程支座反力的变化情况,机构在特殊齿廓齿轮副接触时,受力较大。另外,通过图15和表4的试验数据比较可知,本文取苗机构y方向的支座反力的方差由原取苗机构的1 171 N2减小为553 N2,降低52.7%,其最大幅值由原取苗机构的155 N减小为77 N,降低50.3%。相较于课题组以前设计的原取苗机构,本文取苗机构在动力学性能上有所改进,有利于取苗的工作平稳性。

通过开展组合式非圆齿轮行星轮系取苗机构的取苗试验,当机构转速为30、40、50 r/min(即单行取苗效率为60、80、100株/min)时,取苗成功率分别为93.8%、87.5%和83.6%,试验结果表明该机构取苗成功率随着机构转速的升高而降低,同时验证了该取苗机构的可行性。

表4 取苗机构y方向支座反力比较Tab.4 Comparison of bearing reaction force in y direction of seedling pick-up mechanism

5 结论

(1)分析了组合式不完全偏心圆-非圆齿轮行星轮系取苗机构的运动和受力情况,运用动态静力分析法和动力学方程组序列求解法,建立了取苗机构的动力学模型,开发了基于VB平台的取苗机构动力学分析软件,计算得到取苗机构在一个运转周期内,各齿轮啮合点和旋转中心受力、链条力及支座反力的变化曲线。计算得到的机构运动副反力为齿轮和轴的强度计算提供了理论依据。

(2)开展取苗机构的动力学仿真和动力学试验,得到机构在转速为60 r/min时的机构支座反力,对理论分析、虚拟仿真、台架试验所得到的机构动力学特性进行比较,验证了取苗机构动力学建模和理论分析的正确性,为机构通过改进结构来改善其动力学性能提供了依据;同时对比课题组所设计的原取苗机构,本文取苗机构的动力学性能更优。