考虑气动性能要求的离心压缩机叶轮应力优化

2019-01-03徐胜利钟少伟杨树华孟继纲

徐胜利 钟少伟 郭 正 杨树华 孟继纲

(1.大连理工大学能源与动力学院;2.沈阳鼓风机集团股份有限公司)

0 引言

离心压缩机在国民经济各个领域有广泛应用,离心压缩机设计不仅要考虑气动性能,还要考虑强度、运行维护等因素。因此,考虑多种性能要求,进行离心压缩机优化设计具有重要意义。程超等[1]建立了压缩机整级损失的物理模型,使用遗传算法进行优化求解,提高了整级效率。Anton等[2]使用将离心压缩机多学科优化分解问题为单学科子问题,分别对压缩机各种性能进行优化设计,得到了综合考虑多种设计因素的优化结果。随着计算机技术的发展和智能算法的广泛应用,可以将数值模拟分析与优化算法相结合进行压缩机优化设计。Kim等[3]使用拉丁超立方抽样进行实验设计,将混合多目标进化算法(MOEA)与径向基神经网络(RBNN)结合,对离心压缩机的子午面进行优化设计,提高了等熵效率和总压比。Verstraete等[4]采用径向基函数构建代理模型,并通过遗传算法对小型燃气轮机的离心式压缩机进行单目标优化。Duan[5]结合流场计算、优化方法、参数化以及网格变形的压缩机叶轮气动性能优化。对于这种复杂的非线性问题,建立目标函数与设计变量之间的近似模型,再使用优化算法进行求解的方法在工程实际中得到了广泛应用[6-9]。随着近似模型技术的发展,将近似模型和优化算法运用到叶片机械的优化设计当中,用近似模型代替耗时的仿真计算进行全局优化,可以大大提高设计效率。

针对以上问题,本文考虑离心压缩机叶轮气动性能要求,基于RBF近似模型进行叶轮应力优化设计。通过叶片安放角和厚度变化规律实现叶片结构参数化,并研究叶片进出口安放角和厚度对叶轮气动特性和应力的影响。采用CFD数值计算得到离心压缩机的效率、压比等气动性能指标,采用有限元方法进行叶轮应力分析。基于径向基函数,建立优化参数与目标函数以及约束函数之间的响应关系,采用CORS-RBF约束优化算法对代理模型进行多学科优化[10],最后对优化结果进行性能验证和分析。

1 离心压缩机叶轮几何参数化方法

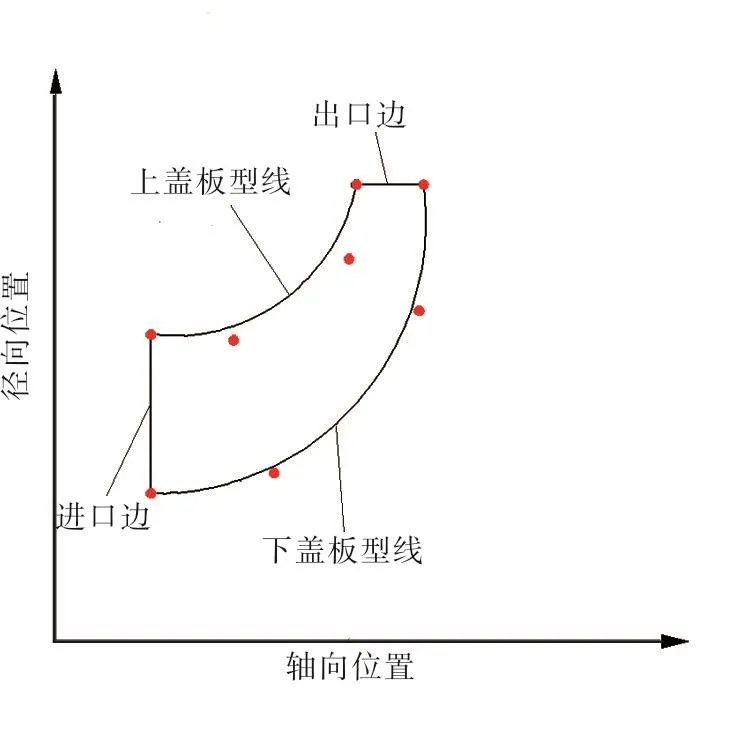

叶片子午面形状对叶片气动性能和结构可靠性都有重要影响[11-12]。为了用较少的参数准确描述叶片子午面形状,本文使用3次Beizer曲线分别建立了下盖板和上盖板型线。每条曲线的端点位置由叶片基本设计参数决定(叶片进口边宽度,叶片进口边直径,叶片出口边宽度,叶片出口边直径等),其余两个控制点分别沿端点切向移动。图1为叶片子午面形状的示意图。

图1 Bezier曲线定义叶轮子午面Fig.1 Meridian shape of impeller defined by the Bezier curves

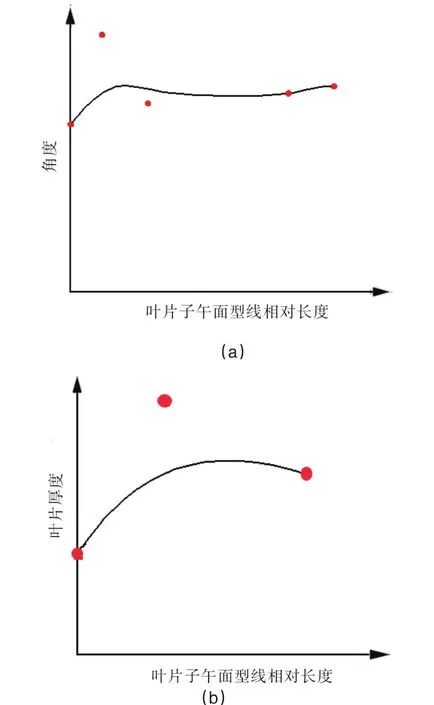

使用叶顶型线和叶根型线的安放角和厚度分布曲线描述叶片三维空间形状。图2(a)为叶根截面安放角变化规律,图中横坐标为子午面型线相对长度,纵坐标为叶片安放角。令叶片子午面型线长度为L,定义型线相对长度为lrel=l(u)L,lrel的值域为(0,1)。通过移动五个控制点,可以很好地描述安放角变化规律。图2(b)为叶根截面厚度分布规律,其中横坐标为子午面型线相对长度,纵坐标为叶片厚度。图3为叶轮单流道参数化模型图。

图2 叶片安放角及厚度变化曲线Fig.2 Blade angles and thickness distribution curves

图3 叶轮参数化模型Fig.3 Parameterized fluid model for impeller

2 离心压缩机优化问题和求解方法

2.1 优化问题

本文研究的优化问题可以描述为:保证叶轮气动性能不降低的前提下,降低叶轮应力水平。由于初始设计条件下的叶轮气动性能基本符合实际工作要求,因此以初始设计条件下的叶轮气动性能作为约束要求。这里选择压缩机多变效率和压比作为衡量叶轮气动性能的标准。

叶轮的参数化包括叶顶和叶根型线的Bezier曲线控制点参数以及叶片角变化曲线。此次优化主要针对叶片的空间形状,所以选择叶片安放角和叶片厚度作为优化过程中的设计变量。综上所述,给出离心压缩机半开式叶轮应力优化的数学模型如下:

式中,σmax表示叶片等效应力的最大值;ε0和η0分别表示原设计叶轮的压比和多变效率;βh1和βh2分别表示叶片叶根前缘和尾缘的包角;βs1和βs2分别表示叶片叶顶前缘和尾缘的包角;th1和th2分别表示叶片叶根前缘和尾缘对应厚度;ts1和ts2分别表示叶片叶顶前缘和尾缘对应厚度。

2.2 基于代理模型的全局优化

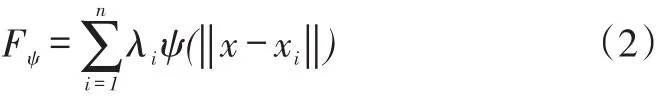

在优化设计过程中,每次设计变量更新后都要重新计算目标函数,如果每次都使用CFD计算得到目标函数值,不仅要消耗很多计算资源,同时还非常耗时。径向基函数(RBF)能很好地逼近复杂的非线性响应,可以代替耗时的CFD气动分析,提高优化过程效率。RBF代理模型是以待测点与样本点之间的欧氏距离为自变量的函数。对于一组设计样本x=(x1,x2,···,xn),以径向基为核函数,通过核函数线性叠加计算待测点x处的响应值,其计算公式为:

本文采用基于自适应序列采样方法CV-Voronoi的代理模型优化方法,序列采样通过逐步添加样本点不断提高代理模型精度。本文采用的优化流程如下:

1)计算初始设计叶轮的性能参数和应力情况并确定优化设计参数及参数取值范围;

2)通过基于空间缩减的序列采样(LBS-MCSR)[13]生成初始样本点;

3)CFD数值计算获取样本点的真实响应值;有限元计算获得叶轮应力结果;

4)通过样本点集构造关于应力、效率和压比的初始RBF代理模型;使用遗传算法求解优化问题,得到优化结果;

5)对优化结果进行CFD计算和应力分析,计算真实响应值;

6)计算真实响应值和代理模型预测值的误差,若满足设计要求,优化结束;否则进行下一步加点操作。

7)对优化结果所在的由当前样本点组成的泰森多边形区域进行局部填充操作[14],将得到的样本点加入样本点集,返回步骤4。

优化过程中,优化的计算误差设为4%,即应力、多变效率、压缩比优化预测结果和数值计算值的相对误差小于4%,则优化结束。

3 优化算例

3.1 计算模型设置

本文选择离心压缩机半开式叶轮进行优化计算,整机模型如图4所示。设计工况下的质量流量为2.89kg/s,转速为5 556r/min,压比为2.38,叶片数为19。采用CFX进行压缩机气动数值模拟。为了减少计算量,提高优化效率,采用单流道求解,计算模型如下图5所示。湍流模型采用SST模型,进口给定总压,出口给定流量,叶轮和进出口两侧设置为旋转周期交界面。应力分析中,对叶轮施加离心力载荷,并将轮毂面设为固定约束,进行应力求解。

图4 叶轮初始设计整机模型Fig.4 The whole model of impeller initial design

图5 网格计算模型Fig.5 grids calculation model

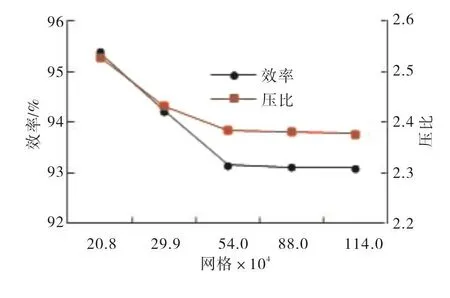

采用非结构化网格划分内部流场,为了保证计算结果的精确性,对壁面网格进行加密。叶片边界层第一层网格厚度为0.001mm,最多层数为10层,膨胀率为1.2。计算网格密度对叶轮气动性能的影响,计算结果如下图6所示,当网格数增加到54万时,效率和压比变化曲线趋于稳定,所以网格数定位54万。

图6 气动性能网格无关性验证Fig.6 Grid independence verification of aerodynamic performance

3.2 代理模型精度检查

采用留一交叉验证检查代理模型精度,并通过均方根交叉验证误差(GMSE)来评价代理模型拟合精度,系数定义为:

表1 代理模型GMSE误差计算Tab.1 GMSE error calculation of agent models

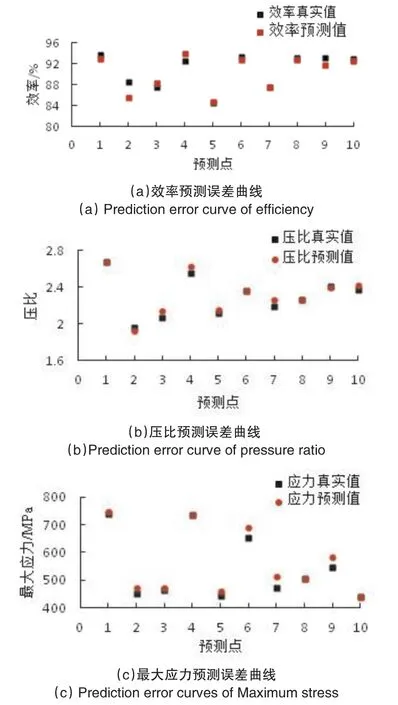

采样10个与原样本点不重复的预测样本点,对最终的代理模型进行精度评估,最大应力、效率及压比的预测误差曲线如下图7所示,预测的结果能很好的逼近真实计算值,证明代理模型精度的可靠性。

图7 代理模型预测误差曲线Fig.7 Prediction error curves of agent model

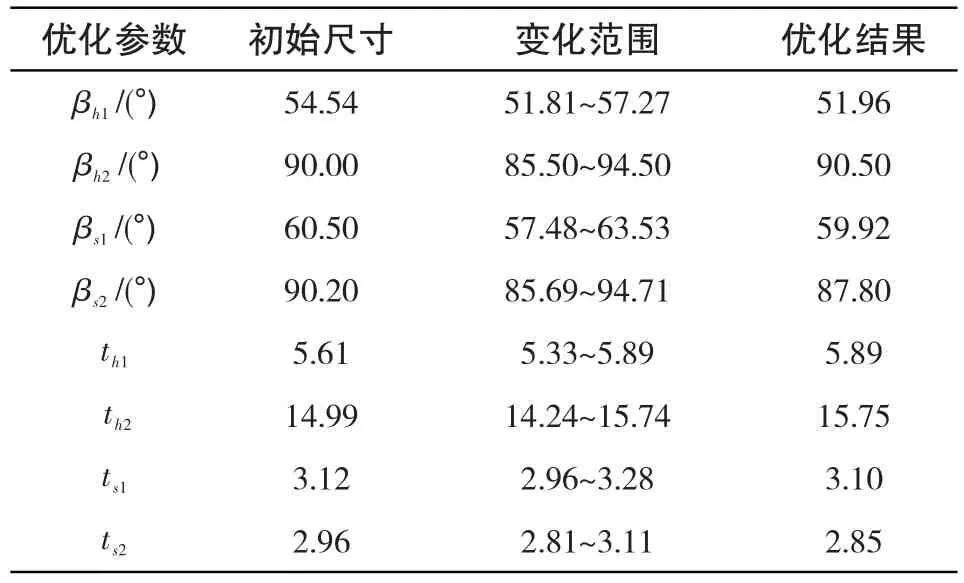

3.3 优化结果

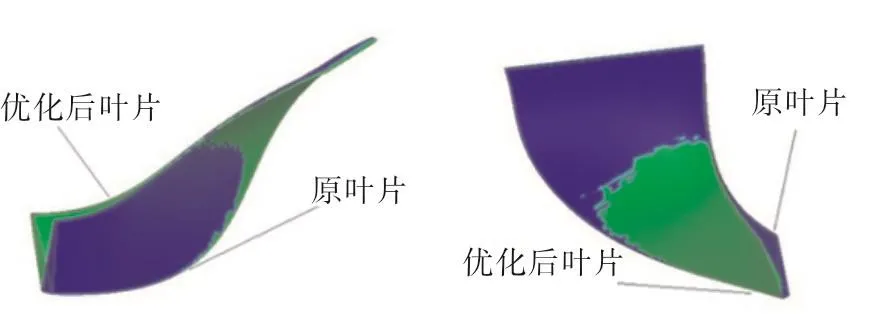

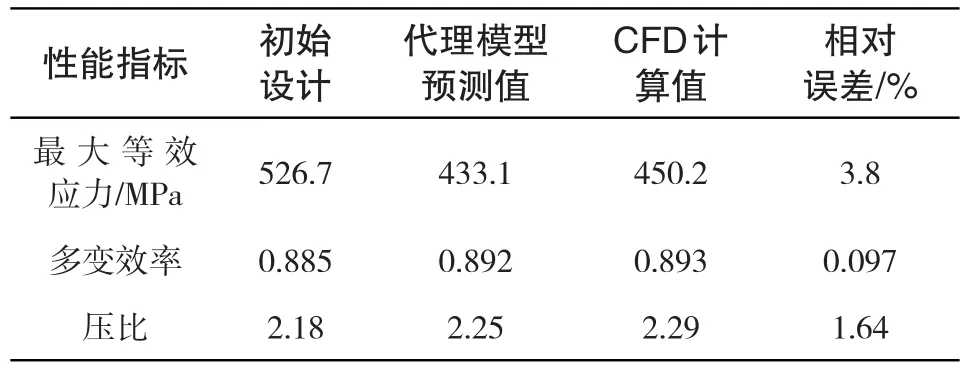

通过CORS-RBF约束优化算法对代理模型进行求解,最终得到8个优化参数的结果如表2所示,图8为对应的叶片形状对比。根据最终的参数优化结果对压缩机进行数值模拟计算。表3为最终代理模型预测值和CFD计算值的误差分析结果,3个性能指标的相对误差较小,此次针对压缩机叶轮的应力优化结果是可靠的。

图8 优化前后叶片形状对比Fig.8 Comparison of blade shape before and after optimization

表2 叶片形状优化参数结果Tab.2 Parameters optimization results of the blade shape

表3 代理模型预测值和CFD计算值的误差分析Tab.3 Error analysis between prediction values of agency model and CFD calculation

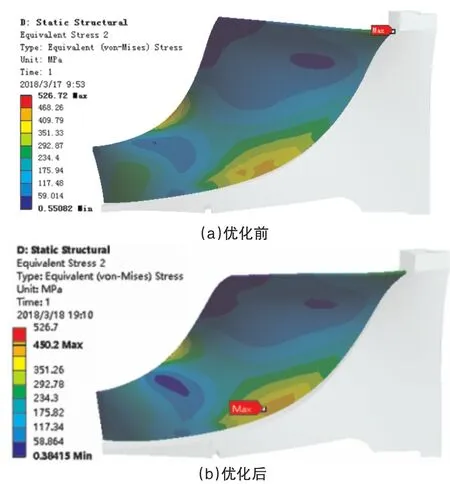

由表2可知,优化后叶片叶根处厚度增加叶顶厚度减小,这种变化能够减小叶片根部的应力。叶片优化前后压力面应力云图如图9所示,叶片整体应力分布规律相近,最大应力由526.7MPa减小到450.2MPa,并且位置由叶片出口根部移动到叶根中部。

图9 叶片应力分布Fig.9 Stress distribution of the blade

叶片优化前后50%叶高处相对速度分布情况如下图10所示,优化前后流道内流道情况基本保持不变。由表4可知,叶片优化前后性能指标参数基本保持不变。叶片在形状优化后,在保证气动性能不下降的前提下,有效减小了最大等效应力。

图10 叶片优化前后流速分布Fig.10 Velocity distribution before and after optimization

4 结论

本文建立了离心压缩机气动性能约束下的应力优化设计方法,保证一定气动性能的前提下提升设计工况下叶轮的强度水平。以设计工况下叶轮多变效率和压比为约束条件,最小化最大等效应力为目标,基于序列采样法LBS-MCSR和径向基代理模型进行离心压缩机应力优化设计。通过CORS-BRF全局约束算法对优化问题进行求解,得到具有较低应力水平并且满足一定气动性能的叶轮模型。应用该方法对一离心叶轮进行性能设计,通过数值计算方法对优化前后叶轮进行内部流动特性分析和强度分析,最终性能优化预测结果和仿真计算值十分接近,误差均低于4%,具有较高的优化精度,在满足特定气动优化的条件下有效减小了叶片的最大应力。优化结果表明该优化方法能运用于压缩机的应力优化中。