某型APU全权限数字电子控制系统设计及试车验证

2019-01-03彭凯杨帆樊丁缑林峰肖红亮焦春波

彭凯, 杨帆, 樊丁, 缑林峰, 肖红亮, 焦春波

(1.西北工业大学 动力与能源学院, 陕西 西安 710072; 2.航空工业 西安航空计算技术研究所, 陕西 西安 710065;3.火箭军驻锦州地区专用保障装备军事代表室, 辽宁 锦州 121000)

辅助动力装置(APU)是装在飞机上的一套自成体系的小型燃气涡轮发动机[1-2],其主要功能是为飞机主发动机的起动及座舱空调系统提供压缩空气,提供轴功率用于发电等;提高飞机的安全性及飞行能力。为适应飞机远距离、大范围和多变天气条件下的使用,要求APU必须具备良好的高、低温起动等能力[3]。

某型APU作为直升机的第二动力,采用了机械液压式控制系统,其在研制试验过程中经常出现热起动超温、起动时间过长、不同地域间起动特性一致性差等现象[3]。为了提升APU的性能,进一步改善其工作特性及控制品质,相关研究单位提出了对其机械液压控制系统进行改型的需求。但原机械液压控制系统结构复杂,包含大量膜盒、杠杆、薄膜等元件,若直接在其基础上改进需增加功能组件,一则不易扩展且开发周期长,二则控制系统的体积和重量也会迅速增大且极易达到实用极限。鉴于数字电子控制系统(DEC)灵活性高、可调整性好且易升级改型等特点[1,4-5],提出了全新设计FADEC以替代原有机械液压控制系统的要求。

文献[6]报道了美国针对F15和F16战斗机用涡扇发动机F100的机械液压式控制系统进行数控改型,采用数字电路板取代原控制系统中的计算部分,计量部分则延用原系统的,大大缩短了研制周期,而该型数控系统也成为了世界首款FADEC;文献[7]针对航空涡喷发动机WP13AII,基于其原有的机械液压控制系统进行了数控改型,完成了我国首款FADEC系统的设计与验证,其采用油源泵+电子控制器+机械液压计量/执行机构的定压回油式燃油控制构架,并安装于歼八II飞机通过了试验验证。总之,20世纪70年代初,美俄等航空强国开始发展发动机FADEC,已发展到了第三代[1,4,6]。我国从20世纪80年代初才真正展开高性能推进系统数字控制的研究,现已初步掌握了各项关键技术,但总体来说,尚处于设计技术突破阶段[2,4,7]。本文所研究的APU为小型发动机,燃油流量需求相对较小,故选用基于电动燃油泵的数字电子控制方案,燃油泵选用定量式容积泵齿轮泵,其在作为油源泵的同时又充当燃油计量及执行机构的角色,用电机直驱齿轮泵控制燃油流量,省去了常见的定压回油式燃油控制方案中的计量活门、压差活门、定压活门、回油活门等组件,使FADEC中机械液压部分达到最简系统,大大减小了FADEC总的体积和重量;在对原机械液压控制系统控制律分析的基础上,结合APU改型机与原型机的IO差异,针对性地重新设计了全状态控制律及相关控制算法,最终所设计的FADEC通过了APU台架试车验证。

1 控制系统总体结构

某型APU为单轴燃气涡轮发动机,由1级离心式压气机、1级向心涡轮和环形回流燃烧室构成。通过压气机出口进行引气,对外输出功率。

APU全权限数字电子控制系统的主要组成部分有:数字电子控制器、电动燃油供油装置、起动电机、滑油系统、负载引气阀、防喘控制阀、点火附件和各类传感器等。所设计的数控系统原理框图如图1所示。

图1 数控系统原理框图

2 控制律设计

2.1 原机械液压式调节器控制律分析

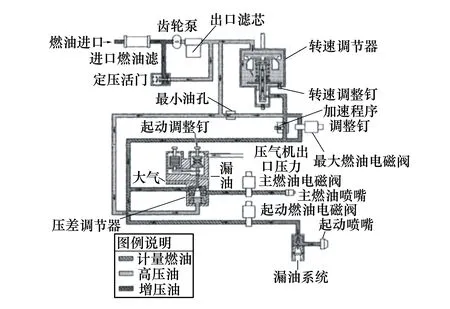

APU原机械液压式控制系统是由机械液压式燃油调节器和电子顺序组件进行组合控制的[3]。燃油调节器对燃油流量进行控制;电子顺序组件对APU状态进行监控,当出现超温、超转等异常极限情况时切断燃油进行停车保护。燃油调节器的原理图如图2所示,其中齿轮泵由APU通过减速箱传动。APU供油规律根据转速的上升过程可分为6个阶段(阶段1~5为起动过程,阶段6为稳态过程)。

图2 机械液压式燃油调节器原理图

阶段1液压马达带转APU转子至5%转速,主燃油、起动燃油电磁阀关闭,供油量Wf=0。

阶段2转速达到5%时,打开起动燃油电磁阀,起动喷嘴供油并同时点火。由于起动油路流通面积不变,则起动燃油流量Wf,start随APU转速Ng而增大。当定压活门控制燃油压力随APU转速上升达到额定油压后,通往起动喷嘴的燃油流量达到饱和状态,保持不变,多余的燃油经由定压活门回油至齿轮泵进口。

阶段3转速达到14%时,主燃油电磁阀打开,主燃油喷嘴供油燃烧,燃油流量由压差调节器控制。随着APU转速提升,压气机出口压力P2增大,P2膜盒受压,压差调节器上移,主油路燃油流通面积开大,进而流经的燃油流量增多,调节器还通过P0膜盒感受APU舱的大气压力,根据高度调整APU起动供油量,Wf=f(P2,P0)+Wf,start。

阶段4转速达到70%时,关闭起动燃油电磁阀、点火附件和液压马达。起动喷嘴停止供油,此时Wf=f(P2,P0)。

阶段5转速达到90%,延时1.5 s打开最大燃油电磁阀,提供一股增量燃油使得APU迅速加速至额定状态。

阶段6达到额定转速后,APU的P2压力达到最大,压差调节器上移到全开位置,对燃油不起控制作用;燃油流量由转速调节器离心飞重活门进行转速闭环控制。

2.2 FADEC与原机械液压控制系统的差异

结合APU改进型的接口现状以及主机的要求,为了完成对该型APU的数字电子控制,对原机械液压控制系统进行了较大的改动,主要差异在于:

1) 起动装置不同,原系统为液压马达,FADEC为起动电机,通过选型使起动电机达到液压马达的功率水平。

2) 燃油增压泵存在结构性差异,原系统采用典型的定压回油齿轮泵,由APU传动,低转速时油压低、供油能力不足;FADEC采用电动燃油泵,油泵供油与APU状态无关,可通过电子控制器直接调节油泵转速以获得APU实际需要的燃油流量。FADEC采用与原机械液压式的起动、主供油路和燃油喷嘴,但少了对主供油路进行节流的压差调节器,故燃油流通面积在整个控制过程中保持不变,由此产生了在起动所需燃油流量较小时油压小、雾化效果差的问题,这对起动燃油控制律设计提出了很大的挑战。

3) FADEC无压气机出口压力P2测量通道,无法实现原系统Wf=f(P2,P0)的起动燃油控制律,必须设计新的控制律。

4) 最大燃油电磁阀所控制的油路不同,在原系统中作为主油路前的节流阀,而在FADEC中则改为整个供油路的总开关。

鉴于上述差异,在FADEC系统中就需要对APU起动过程和稳态过程的控制律进行重新设计,其中,起动和稳定过程中超温、超转、滑油系统故障等的检测与处理按原系统电子顺序组件的逻辑,由控制软件实现现其功能。

2.3 FADEC起动过程控制律设计

FADEC设计了全新的起动控制律,按APU状态可分为5个阶段:

阶段1当控制器接到起动指令后,开启起动电机,带动APU转动,同时接通点火附件,为后续的喷油点火创造有利的条件。开启最大燃油电磁阀,起动主燃油电磁阀均关闭,电动燃油泵慢转以预填充起动燃油路和主燃油路。此时,燃油流量为0。

阶段2APU转速达到3%时,开启起动燃油电磁阀,起动油路供油点火,形成点火火炬,燃油流量按APU转速线性增大。与原系统相比,点火时机提前,这得益于电动燃油泵供油与APU转速无关,可在APU小状态时,提供足够压力和流量的燃油,扩宽了APU点火时机,有利于提高点火成功率。

阶段3APU转速达到18%时,开启主燃油电磁阀,主油路供油按Wf=f(Ng)进行控制,以替代原系统Wf=f(P2,P0)的起动供油控制律。由于主油路流通面积偏大,按此时所需的起动供油量,油压较小达不到稳定燃烧的雾化条件,所以推迟主油路供油时机,当转速在14%~18%时,仍只通过起动油路对发动机进行供油,等发动机转速上升到18%供油流量更大时再打开主油路。

阶段4APU转速达到70%,断开点火附件、起动燃油电磁阀和起动电机,燃油流量按Wf=f(Ng)控制,当APU转速达到85%后,防喘阀接通放气,以提高APU压气机的稳定裕度。

阶段5APU转速达到90%后,起动过程结束,切换到稳态燃油控制器进行APU燃油调节。

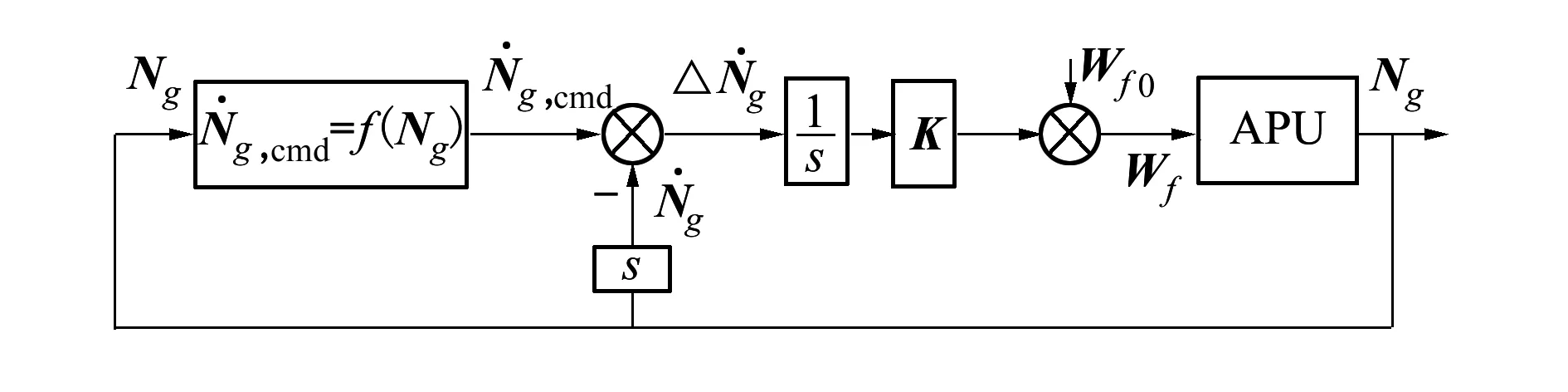

图3 典型的转子加速度控制方式原理框图

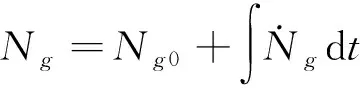

根据图3有:

(1)

定义:

(2)

(1)式可以改写为:

(3)

因此,图3所示的转子加速度控制方式可改写为图4所示的控制方式。

图4 一种新的转子加速度控制方式的原理框图

从控制原理上讲,所提出的新控制方式与典型的转子加速度控制方式等效,但不同的是新控制方式既避免求取转速的微分,又实现了对转子加速度的闭环控制。此外在实际控制过程中(3)式计算所得的Wf将作为燃油泵转速闭环控制的指令,通过串级控制的内环调节燃油泵转速以满足发动机对燃油流量的需求,详见下节。

2.4 FADEC稳态过程控制律设计

APU转速达90%后,通过将稳态控制器计算的燃油流量与2.3节中过渡态控制器计算的燃油进行低选,平滑地切换至稳态闭环控制模式。稳态过程的主控制计划为保持APU转速为额定状态不变。稳态过程控制采用串级控制结构,外回路控制APU转速保持为给定状态,内回路通过调节电动燃油泵控制输入进而控制其转速以产生外环控制器给定的燃油流量,控制结构如图5所示。

图5 稳态控制结构

由于主油路流通面积不变,燃油流量Wf与电动燃油泵转速Ns大致呈单值对应关系,即Wf=f(Ns)。Ng控制器根据转速偏差解算出参考燃油流量Wf,ref,再通过Ns,ref=f-1(Wf,ref)作为内环Ns控制器的期望指令。在设计这2个控制回路的控制规律时,采用了拉开两者的截止频率和引入前馈控制的综合方法对系统进行了解耦。

为保证APU安全,设计了超温保护控制律,其超温门限低于超温停车门限,当APU超温时,通过指令形成装置降低APU指令转速,减少供油量,进而降低排气温度,使APU脱离超温状态,之后再提高APU指令转速至额定状态。

接到引气指令后,增大指令转速,保持一段时间,待APU状态提高后,再接通引气阀,随后将指令转速降至额定转速;接到断开引气指令后,降低指令转速,维持一段时间待APU状态降低后,再断开引气阀,随后将指令转速提升到额定转速。

APU处于超温状态时,禁止响应引气指令,待APU退出超温状态后,若引气指令有效,则按前述的前馈补偿控制律接通引气阀。

为保证APU压气机有足够的喘振安全裕度,未引气时,防喘阀处于接通状态;引气阀接通后,压气机稳定裕度将大幅提高,关闭防喘阀以提高APU引气功率。

3 台架试车验证

在完成APU控制系统总体和控制律设计后,开展了一系列部件及台架验证试验[10],主要包括:电动燃油泵流量-燃油压力-电机转速特性试验;起动电机功率-APU转速特性试验;APU点火试验;APU稳态及引气试车。

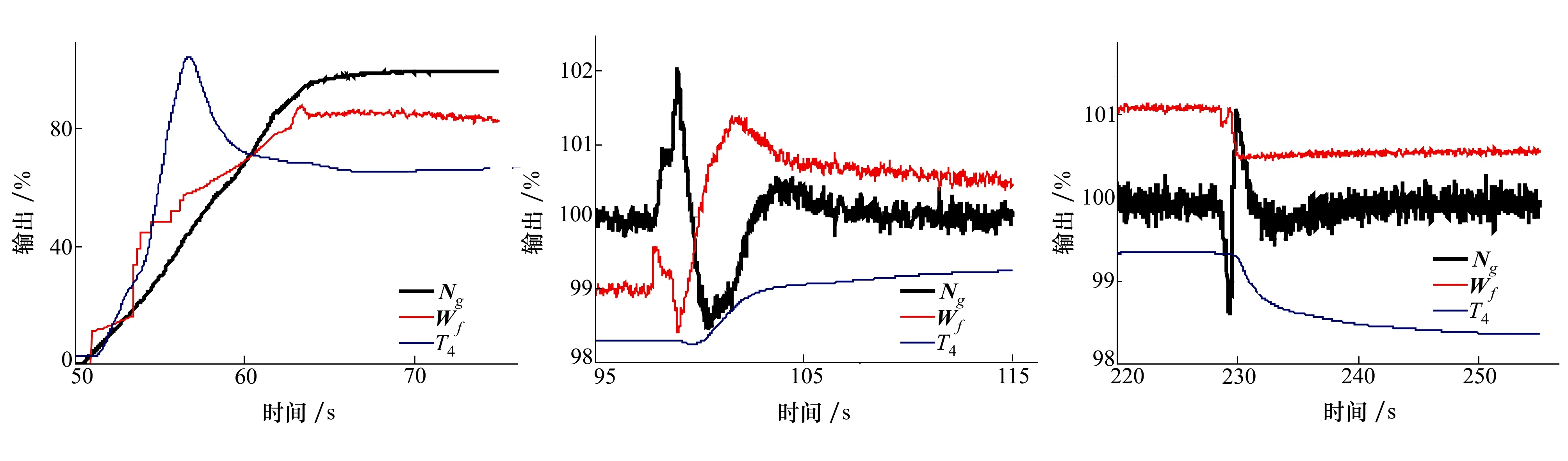

系统设计定型后,进行了三十余次的全状态台架试车,APU起动、运行及引气状态工作稳定可靠,状态参数重复性、一致性较好,图6~图8分别为一次试车中的起动、接通引气和关闭引气过程的实测数据。图中,横轴为时间,以秒为单位,纵轴为APU百分比转速Ng,Wf和T4分别为APU供油量和排气温度(为了对比方便,对实际Wf和T4曲线进行了平移放大)。

图6中50~63 s为起动过程,APU能成功点火并且Ng能按一定的加速度上升,在63 s起动控制器切换到稳态控制器后,Ng无超调地较快达到100%额定转速并保持稳定,无明显波动。图7所示为引气接通前后的一个过程,控制器在Ng稳定后的第97 s收到飞机的引气接通指令,先增大指令转速,Wf小幅上升,待Ng提高后再接通引气阀,P2突然下降,压气机负载相应瞬间减小,从而转速Ng上升;随后将指令转速降至额定转速,Wf先降后升,Ng亦先降后升到额定转速并重新到达稳态;引气前后,Ng均为额定转速,但引气接通后引气负载加大同时进入燃烧室的空气流量相对减小,为了维持发动机的转速不变,Wf将增大,使得燃烧室的燃烧处于偏富油状态,从而引气后,Wf和T4均有所增加。相较图7,图8中引气断开过程则反之,不再赘述。此外在整个起动、引气接通或断开的过程中,未出现T4超温和压气机喘振现象,APU转速波动最大值不超过2%,转速误差始终在0.5%误差带内。

图6 起动过程试车数据 图7 引气接通过程试车数据 图8 引气断开过程试车数据

APU在FADEC及原机械液压系统控制下的主要性能指标统计如表1所示,可以看出在FADEC控制下APU的起动至转速90%时间、额定状态转速控制精度、以及接通或断开系统后转速波动最大值与调节时间(5%误差带)等APU性能指标较原机械液压系统控制下均有较大幅度提高。

表1 主要性能指标对照表

4 结 论

本文在分析APU原有机械液压控制系统工作原理及其控制律的基础上,结合FADEC系统IO构成,采用了电动燃油泵的供油形式,重新设计了全状态控制律,并针对过渡态控制器给出了一种新的转子加速度控制方式,有效地避免了现有典型转子加速度控制方式的不足。经多次试车验证,表明APU工作稳定可靠,FADEC系统主要性能指标优于原机械液压控制系统,并全面实现了原系统功能。