基于使用功能的双保险液压回路

2014-06-06向思遇

向思遇

(中冶南方工程技术有限公司,湖北武汉 430223)

任何复杂繁琐的液压系统总是由一些简单的基本单元和基本回路组合而成,通过各种不同的回路去实现相应的功能。因此,回路作为液压系统基本的功能控制单元,在整个液压系统中起到了决定性的作用。在实际应用中,由于技术革新、技术进步、不同工况、不同作业环境和生产条件等多种因素,传统的标准化、模块化液压回路不能完全满足所有的生产工艺功能要求。因此,需要根据实际情况开发一些能满足实际需要的新型液压回路。

1 新型双保险液压回路开发的技术背景

液压传动与控制是现代机械工程基础技术的重要组成部分,由于它在功率质量比、无极调速、自动控制和过载保护等多方面的独特优势,因此成为了国民经济中各行业各类机械装备实现传动和控制不可缺少的重要手段。

在现代工业生产中,尤其在一些恶劣工况环境中,比如高温、高压、辐射、易燃、易爆、有毒等环境,液压传动与控制更是无处不在。比如工作介质为易燃、易爆、有毒气体的煤气蝶阀,绝大部分都采用了液压控制。然而传统的液压回路没有彻底解决煤气蝶阀的泄漏、双保险备用以及备用回路远程自动切换等功能的统一结合,这些功能性缺失常常会对生产、设备、财产和人身安全带来巨大威胁,甚至因此酿成重大事故。

在实际应用中,针对煤气蝶阀的传统液压控制回路,主要采用以下4种控制方式:第一种,单路两位四通阀控制的回路 (如图1);第二种,单路的三位四通阀控制的回路 (如图2);第三种,双路的两位四通阀控制的回路 (如图3);第四种,双路的三位四通阀控制的回路 (如图4)。然而,在实际应用中,这四种控制方式都或多或少地暴露出其自身的缺点:第一种可以持续给油供压,但没有备用油路;第二种不能持续给油供压,也没有备用油路;第三种可以持续给油供压、有备用油路,但无法实现主、备用油路的自动切换;第四种,有备用油路且主、备用油路可以自动切换,但不能持续给油供压。

由上述介绍可以看出,传统的回路中至少存在着一个缺陷,都不能把双保险备用、持续给油供压和自动切换三大功能有机统一起来。而这些功能的缺失,对于工业生产来说往往都是致命的缺陷,情况严重时甚至会造成生产设备和人身安全。第一种,没有双保险备用油路是显而易见的安全隐患;第二种,不能持续给油供压的油路通常是由Y型机能三位四通换向阀和双向液控单向阀组成的,由于双向液控单向阀的保压性能和油液的清洁度等原因,这一油路很难让执行元件持续牢固地保持原来的状态,因此,常常会出现泄漏的安全隐患;第三种,不能自动切换油路,只能通过人工现场手动切换,但控制阀台通常在执行元件附近,一般离主控操作室和值班室比较远,在紧急情况时,无法立即切换到备用油路,会造成生产安全隐患和事故。第四种,缺陷跟第二种相同。

图1 单路两位四通阀控制的回路

图2 单路的三位四通阀控制的回路

图3 双路的两位四通阀控制的回路

图4 双路的三位四通阀控制的回路

2 新型双保险液压回路的功能和结构特点

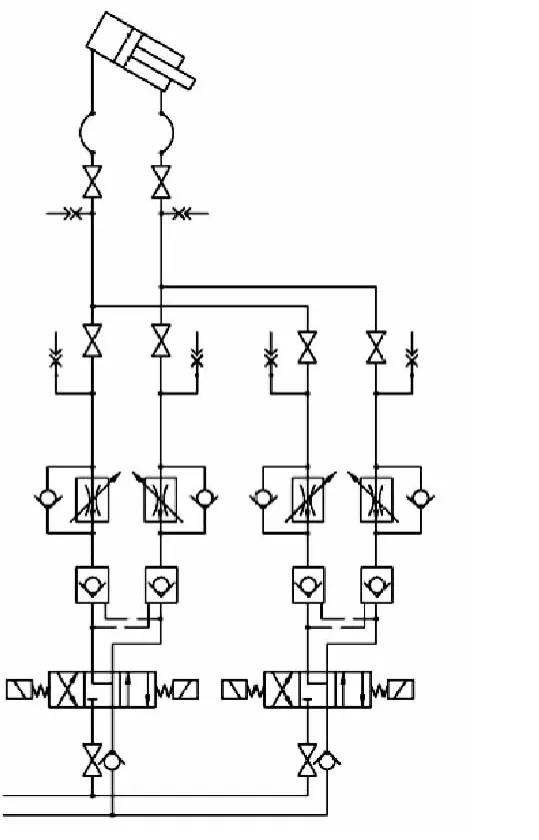

要解决传统油路的缺陷,其核心问题是要把持续给油供压、双保险备用和自动切换三大功能有机统一起来,用一个回路单元同时实现三大功能。通过参阅大量文献资料,从液压原理上突破创新,并反复实验论证,开发了新型双保险液压回路 (见图5)。该回路具有如下的功能特点:

(1)持续给压功能。由于直接控制液压缸动作的是两位四通液控换向阀,因此液压缸动作后油路能持续给压,如果控制的是煤气蝶阀,它能确保阀门持久地严实关闭,使煤气蝶阀实现零泄漏,阻断了因煤气泄漏导致的事故风险。

(2)双保险备用油路功能。由于采用了两套互为备用、相互独立、互不干扰的油路,保证了油路的双保险功能。当工作油路突然出现故障时,能随时立即切换到备用油路,保障执行元件的正常工作。同时还能在线维护、检修工作油路故障,而不会影响到备有油路的运行。

(3)自动切换功能。利用控制油路的Y型机能三位四通电磁阀控制两位四通液控换向阀换向,同时控制主油路和备用油路中的截止式换向阀的换向,使得工作油路和备用油路的切换与液压缸动作一次完成,免去了人工切换油路的烦恼,随时迅速的切换为危急情况赢得宝贵的时间,避免了因人工切换不及时造成的安全事故。

图5 新型双保险液压回路原理图

该液压装置主油路工作时,是利用主控制油路Y型机能三位四通电磁换向阀4控制主油路二位四通液控换向阀16,同时通过主控制油路梭阀7自动选择交叉控制主油路二位四通液控截止式换向阀15和备用油路二位四通液控截止式换向阀13;备用油路工作运行原理同理可知。一方面打开工作油路,一方面切断备用油路,既互为备用油路,又相互独立,完美地实现了持续给油供压、双保险备用和自动切换三大功能的有机统一结合。

该回路结构主要由主油路、备用油路、主控制油路和备用控制油路4部分组成。主油路包括高压球阀8、单向阀9、二位四通液控换向阀15、二位四通液控换向阀16、双单向节流调速阀19和液压缸32;备用油路包括高压球阀11、单向阀12、二位四通液控截止式换向阀13、二位四通液控换向阀17和双单向节流调速阀18;主控制油路包括单向阀1、高压球阀3、Y型机能三位四通电磁换向阀4、路梭阀7和高压球阀10;备用控制油路包括高压球阀2、Y型机能三位四通电磁换向阀5、梭阀6和高压球阀14。

3 新型双保险液压回路的工作原理

工作原理描述以控制煤气蝶阀为例,具体陈述如下:

(1)当操作煤气蝶阀主油路开阀指令时,主控制油路Y型机能的三位四通电磁换向阀4的电磁铁a得电,来自液压泵站的控制油X与控制油X2接通,通过主控制油路Y型机能三位四通电磁换向阀4后分成两路,一路经过主控制油路梭阀7自动选择后交叉控制主油路二位四通液控截止式换向阀15和备用油路二位四通液控截止式换向阀13,使得主油路的动力油P和回油T的油路都打开,同时使得备用油路的动力油P和回油T的油路都关闭;另一路进入主油路二位四通液控换向阀16的液控口b,使得主油路的动力油P与A1接通,同时使得回油T与B1接通,动力油P经过主油路二位四通液控换向阀16后,再通过主油路双单向节流调速阀19和主油路高压球阀27、31进入液压缸32的无杆腔,推动阀门打开。

(2)当操作煤气蝶阀主油路关阀指令时,主控制油路Y型机能的三位四通电磁换向阀4的电磁铁b得电,来自液压泵站的控制油X与控制油X1接通,通过主控制油路Y型机能三位四通电磁换向阀4后分成两路,一路经过主控制油路梭阀7自动选择后交叉控制主油路二位四通液控截止式换向阀15和备用油路二位四通液控截止式换向阀13,使得主油路的动力油P和回油T的油路都打开,同时使得备用油路的动力油P和回油T的油路都关闭;另一路进入主油路二位四通液控换向阀16的液控口a,使得主油路的动力油P与B1接通,同时使得回油T与A1接通,动力油P经过主油路二位四通液控换向阀16后,再通过主油路双单向节流调速阀19和主油路高压球阀26、30后进入液压缸32的有杆腔,推动阀门关闭。

(3)当操作煤气蝶阀备用油路开阀指令时,备用控制油路Y型机能的三位四通电磁换向阀5的电磁铁a得电,来自液压泵站的控制油X口与控制油X4口接通,控制油通过备用控制油路Y型机能的三位四通电磁换向阀5后分成两路,一路经过备用控制油路梭阀6自动选择后交叉控制主油路二位四通液控截止式换向阀15和备用油路二位四通液控截止式换向阀13,使得备用油路的动力油P和回油T的油路都打开,同时使得主油路的动力油P和回油T的油路都关闭;另一路进入备用油路二位四通液控换向阀17的液控口b,使得主油路的动力油P与A2接通,同时使得回油T与B2接通,动力油P经过备用油路二位四通液控换向阀17后,再通过备用油路双单向节流调速阀18、备用油路高压球阀25和主油路高压球阀31后进入液压缸32的无杆腔,推动阀门打开。

(4)当操作煤气蝶阀主油路关阀指令时,备用控制油路Y型机能的三位四通电磁换向阀5的电磁铁b得电,来自液压泵站的控制油X口与控制油X3口接通,控制油通过备用控制油路Y型机能的三位四通电磁换向阀5后分成两路,一路经过备用控制油路梭阀6自动选择后交叉控制主油路二位四通液控截止式换向阀15和备用油路二位四通液控截止式换向阀13,使得备用油路的动力油P和回油T的油路都打开,同时使得主油路的动力油P和回油T的油路都关闭;另一路进入备用油路二位四通液控换向阀17的液控口a,使得主油路的动力油P与B2接通,同时使得回油T与A2接通,动力油P经过备用油路二位四通液控换向阀17后,再通过备用油路双单向节流调速阀18、备用油路高压球阀24和主油路高压球阀30后进入液压缸32的有杆腔,推动阀门关闭。

4 结束语

综上所述,新型双保险液压回路以其简洁、方便、安全和可靠等多项性能应用于类似于煤气蝶阀为典型的系统中,并突显其独特的优势:

(1)采用实时持续给油供压,让执行元件始终牢固地保持原有的状态,提高了设备运行的可靠性。

(2)采用远程电气集中控制,可实现瞬间自动切换,操作方便,反应快捷,节省人力,降低工作强度,远离危险源,大幅减少事故概率和安全风险。

(3)备用双保险控制,为设备的运行和安全生产提供双重保障,减少停工停产以及事故风险。

(4)采用常规元件模块化设计,结构简明清晰,维护方便。

(5)结构简洁紧凑、用材省、投资小、成本低、功能全、效益高、使用维护方便、市场前景看好。

[1]成大先.机械设计手册[M].北京:化学工业出版社,2006.

[2]崔培雪,冯宪琴.典型液压气动回路600例[M].北京:化学工业出版社,2011.

[3]赵月静,宁辰校.液压实用回路360例[M].北京:化学工业出版社,2008.

[4]王益群,高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2010.

[5]周士昌.液压系统设计图集[M].北京:机械工业出版社,2004.