锂离子动力电池的电极材料回收模式及经济性分析*

2019-01-03黎华玲陈永珍宋文吉涂小琳冯自平黄敦新吴文峰

黎华玲,陈永珍†,宋文吉,涂小琳,冯自平,黄敦新,吴文峰

(1.中国科学院广州能源研究所,广州 510640;2.中国科学院可再生能源重点实验室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广州 510640;4.广州中国科学院沈阳自动化研究所分所,广州 511458)

0 引 言

得益于国家政策对新能源电动汽车的强力支持,电动汽车产业发展飞速,动力电池销量快速增长,随之报废的动力电池也日渐增多。据统计[1],截至 2017年底,国内新能源电动汽车的保有量已达180万辆,而新能源汽车的动力电池寿命为4 ~ 5年,早期投入使用的电动汽车电池在2018年迎来报废初期,预计2020年报废量将超过23万t(21 GW·h),如图1所示。

有数据显示[2],纯电动汽车动力磷酸铁锂(LiFePO4, LFP)、三元体系电池(LiNixCoyMnzO2,NCM)、钛酸锂(Li2TiO3, LTO)、锰酸锂(LiMn2O4,LMO)四种锂离子电池2016年的需求量占比70%、26%、2%和2%,2017年则为49%、45%、4%和2%,从以上数据可以看出,在2016年前之新能源动力汽车以LFP为主,因此在报废的初期,以LFP动力电池为主。而随着市场规模的快速发展,三元材料体系动力电池报废量将与LFP持平。另外,根据目前市场发展趋势及国家对动力电池能量密度的要求,三元材料体系电池市场占有量甚至可能超过LFP电池市场量。

图1 锂动力电池逐年报废量预测[3]Fig.1 Quantity prediction of spent lithium power battery [3]

大量的锂离子电池报废会带来环境污染和资源浪费问题。因此对报废的动力电池电极材料进行无害化处理以及资源化利用,具有十分重要的意义。

1 动力电池回收利用的意义

1.1 生态与环境保护方面

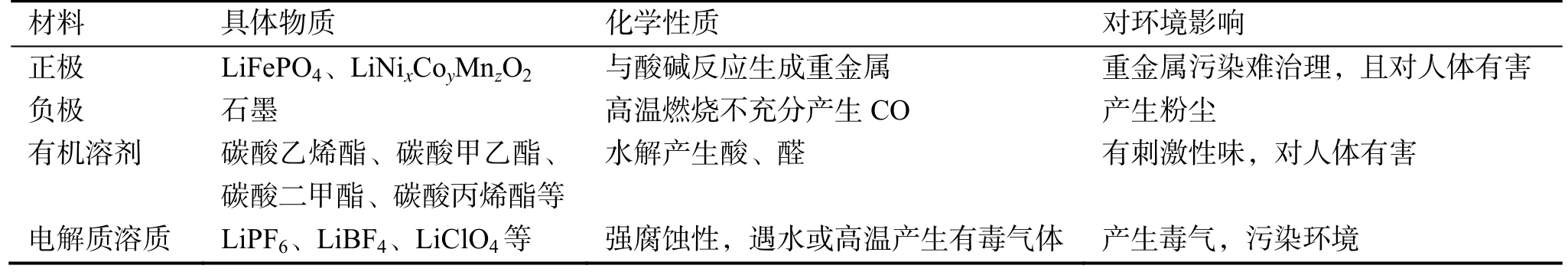

动力锂离子电池中不含Pb、Cd、Hg等重金属污染物,但报废动力锂离子电池对环境仍有一定的危害。单体动力锂离子电池主要包括正极、负极、隔膜、电解液和外壳等,如图2所示。正极一般采用铝箔为集流体基材,铝箔正反面涂覆着正极电极材料,正极电极材料由一定比例的正极活性物质(LFP、三元材料)、导电剂(乙炔黑、碳纳米管等)和粘结剂(聚偏二氟乙烯)组成。负极一般采用铜箔为集流体基材,基材正反面涂覆着负极电极材料,负极电极材料由一定比例的活性物质(大部分为石墨)、分散剂(羧甲基纤维素钠)和粘结剂(丁苯橡胶)组成。电解液主要包含有机溶剂(碳酸乙烯酯、碳酸甲乙酯、碳酸二甲酯、碳酸丙烯酯等)和电解液溶质(LiPF6、LiBF4、LiClO4等)。以上动力锂电池的各部分物质都能与环境中某些物质发生化学反应而产生对环境有危害的污染物[4],如表1所示。因此,对报废的动力锂电池电池材料进行回收处理,对环境保护具有重要意义。

图2 锂动力电池结构组成图Fig.2 Structure composition diagram of lithium power battery

表1 报废的动力电池成分对环境的危害[4]Table 1 Environmental damage by the components of spent power battery[4]

1.2 资源性和经济性

动力电池从汽车上报废后,部分电池具有梯级应用价值,如应用在通信电站、电网储能等领域。梯级应用结束后,报废的动力电池具有材料再生价值,即拆解回收有价金属材料。动力电池电极材料中含有Li、Ni、Co等有价值的金属,如表2所示,通过合理的技术回收利用,可实现经济效益。

表2 LFP和三元材料电池有价金属含量Table 2 Valuable metal contents of LFP and NCM batteries

2 电极材料回收技术及经济性分析

目前,从电动汽车报废的动力电池主要有两种处理方式,一种是梯级利用,另一种是拆解回收,如图3所示。梯级利用是将电池的使用寿命延长,当动力电池的容量降到初始容量的80%时,不再满足电动汽车的使用标准,但仍可在其他场合应用,如储能系统、电动工具等。当电池性能进一步下降到初始容量的50%以下,无法继续使用,则对电池进行拆解,回收电极材料。

报废电池材料拆解回收流程一般包括电池组放电、单体电池破坏性拆解、粉碎、分选以及电极材料回收等过程。电极材料中含有有价金属,回收价值较高,目前关于电极材料回收的工艺也较多。经过对文献以及工业生产调研,现有的电极材料回收技术主要有干法回收技术、湿法回收技术和生物回收技术。生物回收技术还处于实验室阶段,工艺需要的成本较高;干法回收技术和湿法回收技术适用于大规模的工业生产,也有相关的公司用于生产线投产。本文主要针对干法回收技术和湿法回收技术的工艺进行介绍,并对其经济收益情况进行计算和分析。

图3 锂动力电池回收流程Fig.3 Recovery process of lithium power battery

2.1 干法回收技术

2.1.1 干法回收技术工艺流程

干法回收技术是将机械拆解后得到的正电极片或电极粉料通过高温焚烧将极片或粉料的有机粘结剂和其他残留有机物去除,同时电极的金属材料经过氧化、还原、分解等过程,再进行金属或金属化合物提取。

早期典型的干法回收锂电池中有价金属的工艺过程为:先拆解电池除去外壳,获取电极材料,加入焦炭、石灰石混合均匀后高温焙烧,有机物燃烧后转化为二氧化碳及其他气体,氟和磷形成沉渣,铝被氧化成炉渣,锂大部分以氧化锂气体蒸气溢出,金属 Cu、Co、Mn、Ni等形成碳合金[5],工艺流程如图4所示。

图4 传统干法回收技术流程Fig.4 Traditional dry recovery technology flow

传统的干法回收处理LFP动力电池成本高、利润低,学者们开发出了新的干法回收技术。本课题组在空气中高温处理正极片后,将 LiFePO4氧化为 Li3Fe2(PO4)3及 Fe2O3并作为再生反应原料,加入适量还原剂,650 ~ 750℃高温碳热还原再生LiFePO4,获得纯相的再生LiFePO4/C材料,如图5。

图5 改进的干法回收技术流程Fig.5 Improved dry recovery technology flow

2.1.2 干法回收技术经济性分析

干法回收工艺流程短,且不需要使用酸碱溶液,减少了有机废液的产生,但是高温过程会产生大量的废气和废渣。针对动力电池拆解回收的模式,分析回收过程的各项成本,以数学模型的形式建立回收利润的模型,表达式如下:

式中,E为回收总利润;R为回收总收入;C为回收电池处理成本。其中回收电池的处理成本包括以下项目:

(1)原材料成本。报废的动力电池从收购点以一定的价钱购买,本文中此项由深圳某收购公司提供报价。

(2)辅助材料成本。报废的动力电池需要用酸、碱、有机溶剂、沉淀剂等进行处理,回收的工艺不同以及最后产品的不同,所使用的辅助材料也有所不同。

(3)燃料动力成本。在回收处理的过程中,设备所需用到的电力、天然气以及水等费用。

(4)环境治理成本。回收过程中所产生的废气、废液和残渣,需要进行无害化处理产生的费用。

(5)拆解费用。动力电池收购回来需要进行拆解才能进行后续的处理,根据现有的拆解技术成熟程度不同,产生的费用也有所不同。

(6)人工成本。用于支付工人工资。

(7)设备成本。设备成本包括设备的维护费和折旧费。设备的维护费指设备正常运行所投入的费用,设备的折旧费按照以下公式计算[6]:

式中,C0为总固定资产值,包括厂房建设、机器设备放热购买安装;r为固定资产残值率,一般为5%;n为固定资产使用的年限,一般为10年。

(8)其他。场地费、公摊费、税费等。

参照上述的干法工艺流程图,按照正常处理1 t废旧电池干法处理模式,三元材料动力电池以传统的干法回收工艺计算成本和收益,LFP分别以传统的干法回收工艺(干法1)和改进的干法回收工艺(干法2)计算成本和收益,成本分别命名为CLFP干法1、CLFP干法2、C三元干法,收益命名为ELFP干法1、ELFP干法2、E三元干法。处理成本价格根据实际调研及综合参考文献[6-7],具体如表3所示。

拆解处理1 t的报废动力电池组中,单体电池重量约占60%,正极活性材料占单体电池重量约30%,铜箔占单体电池重量约9%,铝箔重量约占6%,因此回收处理1 t废旧动力电池组,按照90%的回收率,获得正极活性材料 = 1 000 × 60% × 30% × 90% = 162 kg,废铜的重量 = 1 000 × 60% × 9% × 90% = 48.6 kg,废铝的重量 = 1 000 × 60% × 6% × 90% = 32.4 kg。但是传统的干法回收技术中,大部分金属都形成了合金,铝则成为铝渣,根据上海有色金属网和中国有色金属网报价,金属化合物的价格取各种化合物的平均值,处理1 t的废旧电池,回收收益如表4所示。

表3 干法回收技术处理成本Table 3 Recovery cost of dry recovery technology

表4 干法回收技术经济收益Table 4 Dry recovery technology economic benefits

通过表3和表4的数据可以计算出干法回收技术的收益,其中:

通过以上计算结果,可以得到采用传统的干法回收技术处理每吨废旧电池,LFP亏损993.2元,三元材料则可盈利918.8元,而采用改进的干法回收技术处理LFP电池则可盈利2 314.8元。因此,采用改进的干法回收技术处理LFP电池更具优势。

2.2 湿法回收技术

2.2.1 湿法回收技术工艺流程

湿法回收技术是通过使用适当的酸碱溶剂将电极片或电极粉料溶解到液体里,再进行分离萃取、沉淀分离,获取相应的金属化合物。湿法回收工艺的重要部分是浸取过程,即用无机酸或有机酸作为浸取剂,双氧水等作为还原剂将电极固体金属以离子的形式转移到酸溶液中。

湿法回收得到的材料纯度高。典型的LFP湿法回收技术是利用强酸将LFP正极片溶解,然后加入适量 NaOH溶液或氨水溶液使溶液中 Fe2+、Li+、PO43-形成沉淀物分离出来[8-9]。沉淀物经过干燥后,根据LFP配比,调节Li、Fe、P的比例,进行高温焙烧,合成新的LFP材料。三元材料的回收类似[10-11],先采用酸溶液溶解三元电极有价金属,滤液中添加金属盐 Ni(NO3)2·6H2O、Co(NO3)2·6H2O 或 Mn(NO3)2·4H2O 调节 Ni、Co、Mn摩尔比,再加入合适浓度的NaOH溶液,在一定温度下搅拌,得到共沉淀物。沉淀物干燥后混合适当比例的 Li2CO3,经球磨、高温烧结合成三元材料,如LiNi1/3Co1/3Mn1/3O2。湿法回收技术流程如图6。

图6 湿法回收技术流程Fig.6 Wet recovery technology flow

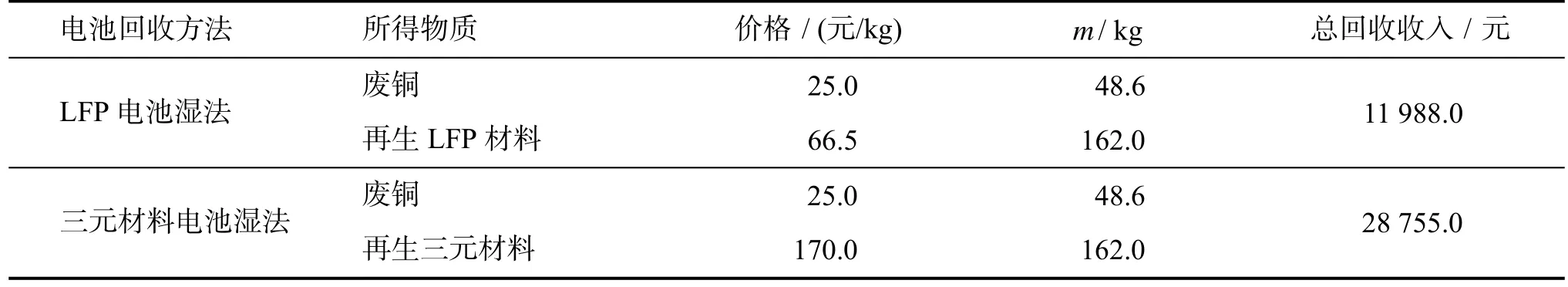

2.2.2 湿法回收技术经济性分析

湿法回收技术工艺流程相对较长,过程中需要使用的酸碱溶液、辅助原料较多,因此产生的废液也相对较多。根据湿法回收技术工艺,分别计算LFP和三元材料动力电池的处理成本(表 5)和经济收益(表6)。计算公式和成本内容参考干法回收技术,工艺路线参考上文所描述湿法工艺。

表5 湿法回收技术处理成本Table 5 Recovery cost of wet recovery technology

表6 湿法回收技术经济收益Table 6 Wet recovery technology economic benefits

通过表5和表6的数据可以计算出湿法回收技术的收益:

根据计算结果可知,采用湿法回收技术处理每吨废旧电池,LFP亏损 312.0元,三元材料则可盈利6 355.0元。因此,采用湿法回收技术处理三元材料动力电池获利更明显。

3 结 语

汽车报废的动力电池渐成规模,其回收和再利用成为当务之急。本文对动力电池报废后的电极材料的回收利用模式及其经济价值进行分析,得到以下结论:

(1)不同种类的动力电池拆解回收经济价值不同,应当采取差异化回收模式。对于三元体系动力电池,由于其自身有价金属含量高,且后续市场需求旺盛,采用湿法回收获得较好盈利。LFP电池回收盈利的模式与回收的工艺密切相关,采取改进的干法回收再生LFP可以获得一定的回收盈利,但总体的获利低于三元体系。

(2)动力电池回收没有明确的标准,导致动力电池回收工作开展缓慢、回收成本高、经济效益不明显。需要政府制定相关引导和鼓励政策,让电池回收行业的发展更安全、规范和高效益。