高强度螺栓疲劳寿命分析与设计改进

2019-01-02陈昌林王世建朱文吉周俊鹏

李 源, 陈昌林, 王世建, 朱文吉, 周俊鹏

(1.东方电气集团 东方电机有限公司, 四川 德阳 618000; 2.西安交通大学 机械工程学院, 陕西 西安 710049)

0 引 言

螺栓连接作为一种重要的结构连接方式,已广泛应用于各类工程领域中.然而,在高预紧力载荷以及交变载荷作用下,高强度螺栓发生疲劳断裂的事故时有发生.针对高强度连接螺栓的疲劳寿命,科研人员做了大量的研究并取得了一系列成果[1-5].在此基础上,本研究以某型号燃汽轮机风扇座环连接螺栓为研究对象,借助有限元分析方法,对该螺栓的应力幅值及各连接部件的接触应力状态进行了分析和对比研究,并基于疲劳分析方法对初始以及改进的螺栓寿命进行了预估分析,从而确定螺栓疲劳的分析方法以及优化改进的方案.

1 研究对象概况

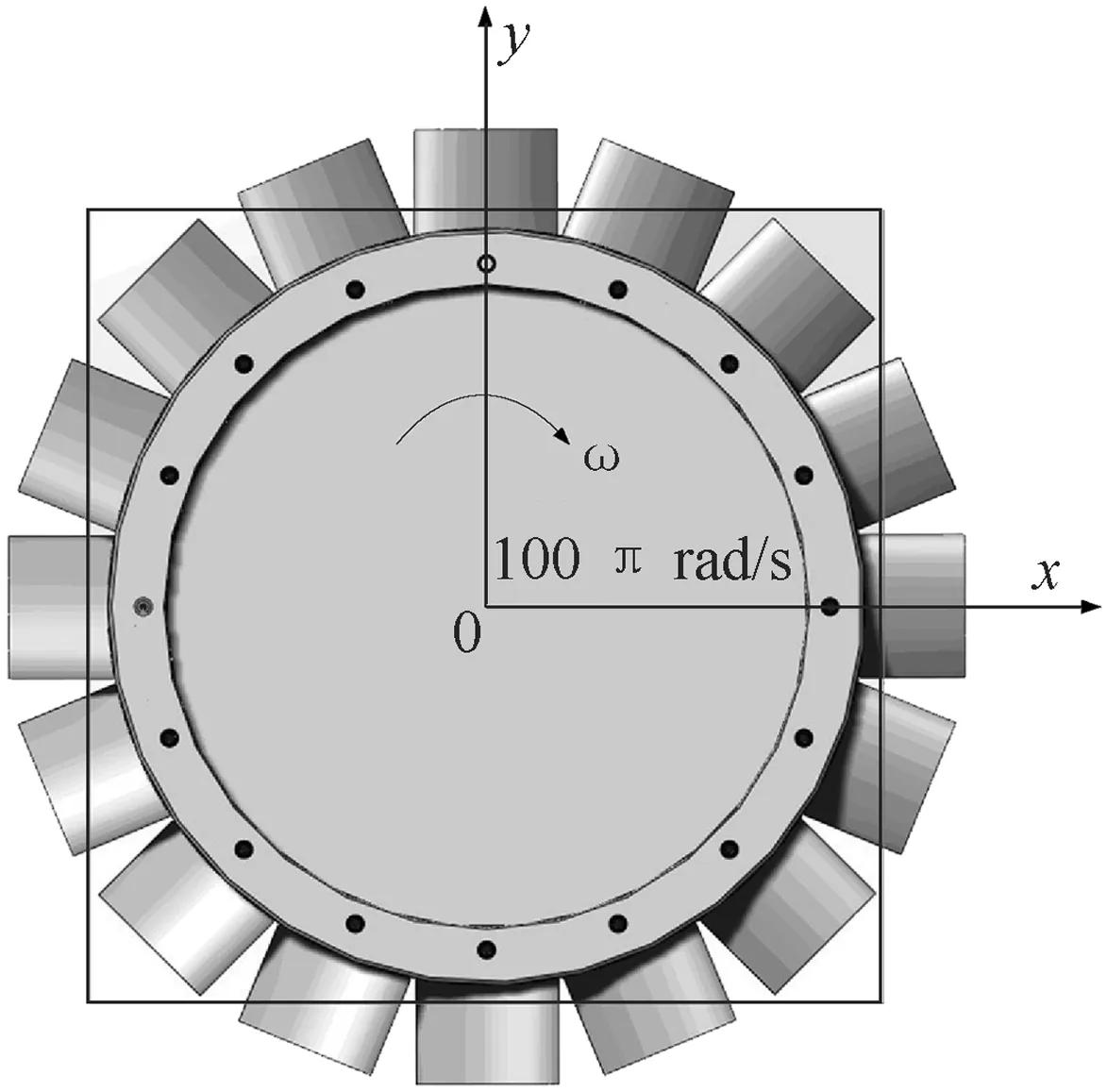

作为研究对象的某燃汽轮机风扇座环连接螺栓结构布置如图1所示,机组运行转速为3 000 r/min,在启停机次数大约800次之后,风扇座环连接螺栓发生断裂.断口分析认为,其螺栓破坏为低周疲劳断裂.从螺栓疲劳断口图(见图2)来看:区域A为裂纹萌生区域,该区域为螺纹的根部区域,参考ASME标准,该部位的应力集中系数不小于3.9,属于应力敏感区域,也是螺栓断裂的常见多发位置;区域B为裂纹扩展区域;区域C为断裂失效区.

2 应力分析

2.1 有限元建模

本研究基于有限元方法对该燃汽轮机风扇座环连接螺栓在启停机状态下的螺栓应力进行分析计算,通过对风扇座环连接螺栓模型的简化处理,获取单元网格模型如图3所示.其中,图3(a)为实体模型,图3(b)为网格模型,图3(c)为模型各部分的示意图.在图3(c)中有两处装配:转轴与风扇座环存在1.5 mm的装配过盈量;压圈与风扇座环存在0.5 mm的装配间隙.压圈与风扇座环的装配间隙主要作用是在螺栓预紧后,能够保证压圈与风叶压紧.

图1燃汽轮机风扇座环螺栓结构布置示意图

A:裂纹萌生区;B:裂纹扩展区;C:断裂失效区

图2螺栓断口示意图

图3风扇座环螺栓模型示意图

为了便于螺栓断面应力的描述,将螺栓应力的取值点采用图示方法(见图4).图中位置A是螺栓顶部位置,为远离旋转轴线侧,位置B是螺栓底部位置,为靠近旋转轴线侧.

图4螺栓断面应力取点说明图

2.2 装配次序及运行工况

根据风扇压环的实际装配次序以及运行的工况,本研究将计算工况分为3个阶段:第1阶段为热套,主要是将风扇座环与转轴进行热套装配;第2阶段为螺栓预紧,通过螺栓施加的预紧力,可将压圈与风叶进行紧密的配合;第3阶段为转子旋转至额定转速.3个计算工况的载荷如表1所示.

表1 载荷工况表

各工况下结构的受力简图如图5所示.热套工况下,风扇座环与转轴由于装配预紧量的作用,将产生一定程度的相互挤压,从而在配合面产生接触压应力;螺栓预紧后,由于压圈与座环存在楔形间隙,预紧力F0产生附加弯矩M0作用于螺栓;额定运行时,作为外伸端的压圈,在离心力F1作用下将产生弯矩M1与预紧工况载荷综合作用于螺栓.

图5各工况下结构受力简图

2.3 应力及接触状态分析

2.3.1 螺栓应力及交变幅值规律.

事实上,对螺栓疲劳寿命影响最大的是螺栓的应力交变幅值.从3个计算工况来看,产生螺栓应力幅值主要来源于LC2工况和工况LC3的转换过程.对此,可通过计算螺栓在一个停机工况LC2以及运行工况LC3切换下的应力分布规律,可以得到螺栓的交变应力幅值.通过对螺栓最大应力、应力幅值的分布位置研究发现:螺栓在预紧状态下,由于结构刚度的不对称,在同一断面上,靠近旋转中心和远离旋转中心的螺栓上、下两侧的应力不相等.图6给出了螺栓断面应力的取值位置:位置A是螺栓底部位置,为螺栓断面靠近旋转轴线的一侧;位置B是螺栓顶部位置,为螺栓断面远离旋转轴线的一侧.

图6 螺栓断面应力取值位置示意图

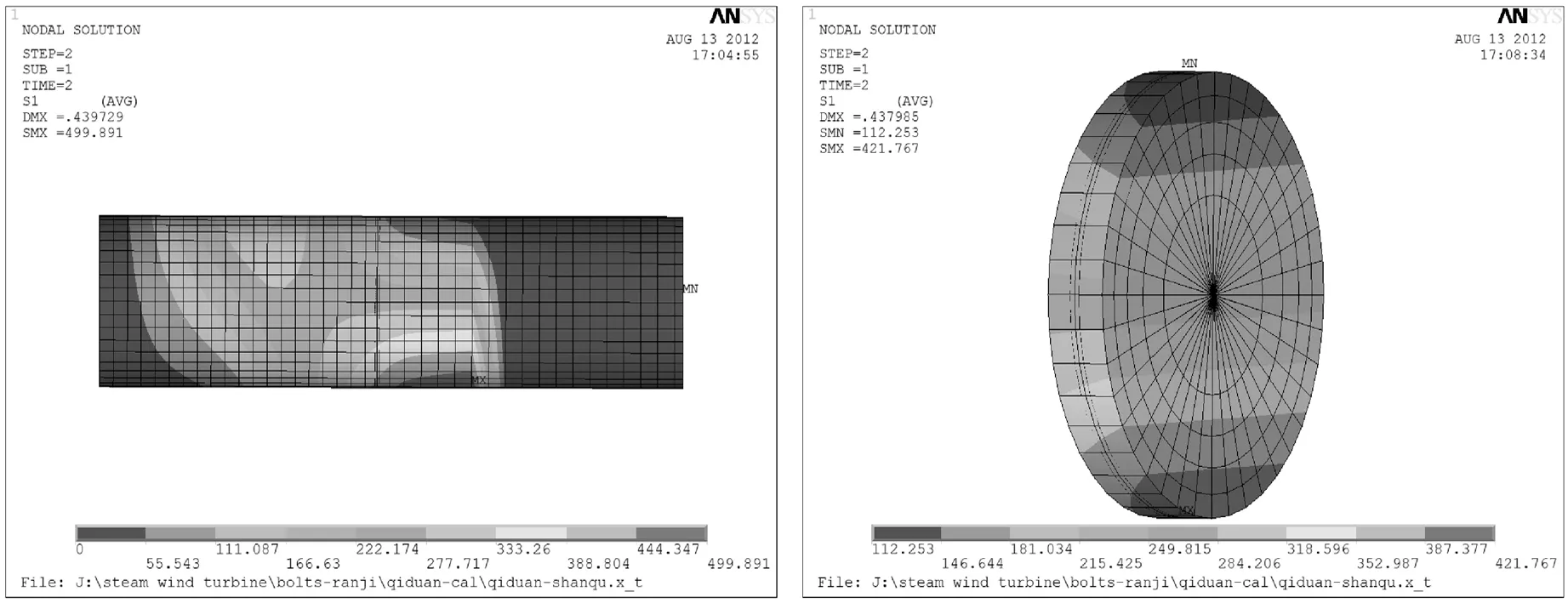

针对该燃汽轮机风扇座环连接螺栓的初始设计方案,计算了螺栓在LC2、LC3工况下关键位置点的应力,具体如表2、图7所示.

表2 螺栓最大主应力计算结果(MPa)

(a)螺栓预紧之后(LC2)

(b)额定转速下(LC3)

图7螺栓的应力水平图

计算发现,在进行LC2、LC3工况切换时,螺栓重点断面的应力变化规律为:螺栓位置A的应力水平由423.333 MPa减小至112.253 MPa,应力幅值ΔS为311.08 MPa;螺栓位置B的应力水平由89.5 MPa增大至421.767 MPa,应力幅值ΔS为332.17 MPa.

出现上述的应力变化规律原因是由于压圈与座环存在0.5 mm的初始间隙,当螺栓预紧后,螺栓存在初始的向下弯曲,而当机组起动到额定转速时,压圈的离心力使螺栓产生向上的弯矩,从而使得螺栓的顶部与底部的应力呈现周期的交变规律.

2.3.2 关键接触面接触状态变化规律研究.

不同工况下,风扇座环与转轴的接触应力如表3与图8所示.

表3 不同工况下风扇座环与转轴的接触应力

(a)热套工况(LC1)

(b)预紧工况(LC2)

(c) 额定运行工况(LC3)

图8风扇座环与转轴的接触应力图

计算结果表明,初始安装热套状态下,接触压力高达145.274 MPa,安装螺栓后,接触状态变化不大,接触压力有略微的增加,达到145.554 MPa,在额定运行工况时,由于离心力的作用,风扇座环与转轴将发生分离,这必然会引起接触应力的降低.而在螺栓孔的位置,由于结构开孔使得刚度较实心位置减弱,同时压圈的离心力传递到风扇座环上时将产生剪力与弯矩的合成效果,从而使得压圈侧的径向变形较大,也会引起压圈的接触应力降低.此外,对比图8(b)、(c)接触压力的状态可知,接触压应力降低了34.376 MPa.接触状态由原来的粘接状态过渡到分离和滑移状态.通过接触状态的比较研究,可以进一步确定螺栓处于交变应力状态下.

3 螺栓疲劳S-N曲线与疲劳寿命计算

计算结果表明,该风扇座环连接螺栓的疲劳可定性为低周疲劳.目前,在进行零部件低周疲劳分析时,常用的是基于应变的疲劳分析方法.同时,螺栓为高预紧力的受力状态,在采用应变方法进行计算分析时,需计入平均应力修正的影响.

3.1 螺栓疲劳S-N曲线

3.1.1 ASME标准螺栓疲劳S-N曲线.

针对高强度螺栓的疲劳分析,ASME规范中规定了相关的S-N参数.在ASME标准中,基于光轴试件的疲劳曲线设计是基于多项式函数的方式给定,涉及低合金碳素钢、镍铬合金钢、铜镍合金、镍铬钼合金钢以及高强度螺栓等材料,其计算公式为,

N=10X

(1)

(2)

(3)

式中,Sa指应力幅值,N为设计的循环次数.式中Ci数值均可从标准中查得.

3.1.2 基于应变疲劳的S-N曲线.

基于应变疲劳的S-N曲线计算公式为,

(4)

文献[6]对于上述公式给出了近似的方法,

(5)

式中,Δε/2=εu全应变幅值,εf=ln(A0/Af)=ln[100/(100-%RA)],真实的断裂应变或延展性,%RA=100(A0/Af)/A0),断面收缩率百分比,Su=Pmax/A0极限拉伸强度.应变疲劳中的平均应力修正为,

(6)

3.1.3 两种方法的疲劳S-N曲线对比.

通过查找相关计算参数,可以计算出ASME标准中的S-N曲线数据,以及采用应变疲劳理论得到的S-N数据,具体如图9所示.

图9 两种方法得到的螺栓S-N对比曲线

通过对两种方法疲劳S-N曲线进行比较可以发现,ASME规范中给出的S-N数据与应变疲劳得到的数据较为一致.

3.2 疲劳寿命计算

基于上述的有限元应力计算为基础,通过工况的组合计算,确定疲劳分析所需的应力幅值,再借助疲劳分析计算流程,可对螺栓危险断面的允许循环次数进行计算.计算结果表明:螺栓位置A的最小疲劳寿命为1 062次启停机次数;位置B可承受1 204次启停机运行次数.螺栓断面的应力水平以及疲劳计算结果如表4所示.

表4 螺栓重点断面应力以及寿命计算

数据表明,离心力作用下,螺栓的最大应力发生在位置B,且该位置的应力幅值较大,位置B较早发生疲劳破坏的可能性大.

此外,采用ASME标准的螺栓S-N曲线计算得到的螺栓最小寿命为1 062次,而采用基于应变的螺栓S-N曲线计算得到的螺栓最小寿命为1 153次,ASME方法与该螺栓实际运行统计的数据800次更为接近.从该燃汽轮机机组实际运行的情况来看,该高强度螺栓仅承受了低于1 000次的启停机就发生疲劳破坏.因此,采用ASME标准的螺栓S-N曲线对于评估该结构的高强度螺栓的疲劳寿命是合适的.

4 设计改进方案

通常,在螺栓连接结构中,螺栓的承载关系受制于螺栓的刚度Cb与法兰的刚度Cf的线性比例分配关系.通过增长螺栓可以提高螺栓柔度,降低螺栓的刚度,从而可以降低螺栓部分的承受外载,进而降低螺栓的应力幅值.从这个思路出发,本研究采取了加长螺杆并增加数量的方法来降低螺栓的应力幅值.同时,针对改进方案同样进行了上述的应力分析,结果如表5与图10所示.图10(a)为螺栓预紧静止工况的应力分布,图10(b)为运行至额定转速的应力分布.

通过比较可知,改进后的螺栓的应力幅值由原来的664.534 MPa降低至116.286 MPa,应力降幅明显.通过寿命评估发现,最危险断面的寿命大大提高,由之前的1 062次增加至2 392 536次.事实上,设计方案改进后,该燃汽轮机机组的实际运行情况表明,其风扇座环连接尚未出现螺栓断裂的情况.

表5 改进方案的螺栓重点断面应力以及寿命计算

(a)预紧工况(LC2)

(b)额定运行工况(LC3)

图10改进方案螺栓的应力水平

5 结 语

本研究以实际工程中的某型号燃汽轮机风扇座环连接螺栓断裂问题为分析对象,采用了基于有限单元法分析应力并结合疲劳寿命分析的方法,对该问题进行了研究.在研究中,着重分析了各运行工况下的螺栓应力分布以及接触状态的变化,对比分析了高强度螺栓应变疲劳以及ASME标准中的应力疲劳曲线,并对该螺栓进行了寿命分析计算.在此基础上,提出了提高螺栓寿命的设计改进方案,并通过实际应用验证了方案的可靠性.