含多耦合故障的转子系统的响应分析

2019-01-02伍小莉葛玉梅

伍小莉, 杨 洋, 葛玉梅

(西南交通大学 力学与工程学院, 四川 成都 610031)

0 引 言

随着现代机械工业的快速发展,旋转机械也在向高转速、高效率的方向发展.由于一些不可避免的因素,使得旋转机械会出现各种各样的故障,降低了旋转机械的性能,有时候还会导致机器永久性的破坏,甚至发生机毁人亡的事故[1].而在旋转机械的各种故障中,不对中及碰摩是极为常见的情形.不对中故障一般可分为平行不对中、角度不对中及综合不对中.据相关资料显示,约70%的机械振动故障是由轴系不对中引起或与之相关[2].针对此情况,科研人员进行了相关的研究,并取得了一系列成果[3-7].在此基础上,本研究以某旋转机械转子系统为分析对象,利用数值仿真的方法分析了具有不平衡—不对中—碰摩耦合故障转子系统的动力学特性,并讨论了平行不对中程度与碰摩间隙对其动力学行为的影响规律.

1 不对中—碰摩耦合故障下转子的动力学模型

1.1 动力学方程

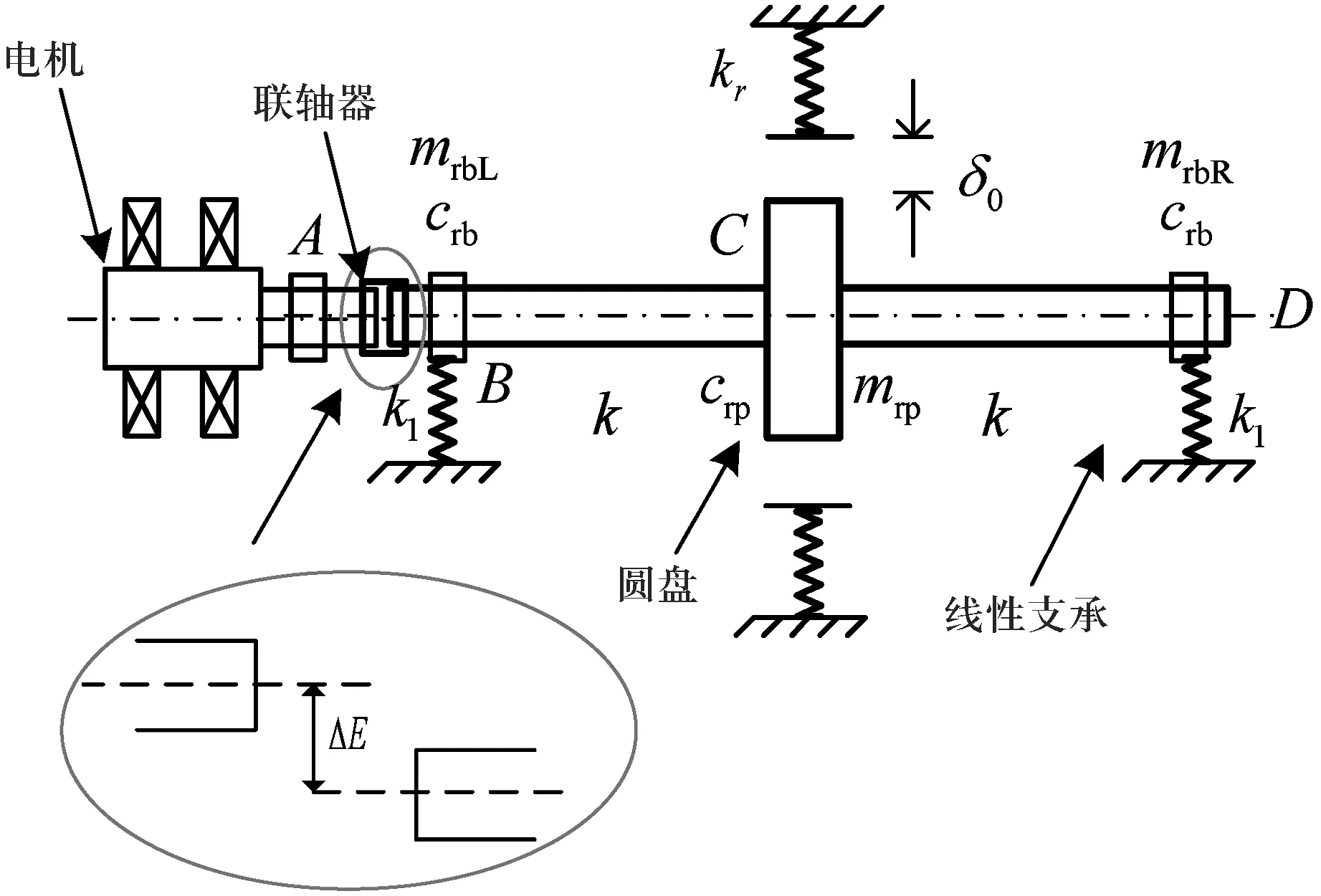

本研究建立的考虑转盘质心和形心不同心,且存在平行不对中—碰摩耦合故障的转子系统的动力学模型如图1所示.

图1转子系统动力学模型示意图

在图1模型中,左侧部件为一电机,它与右侧转子通过联轴器连接.此处,令mrp为转盘的等效质量,mrbL、MrbR分别为左端线性支承和右端线性支承处的等效质量,k1为两端线性支承的刚度,k为转盘左右两弹性轴的刚度,kr为转盘处的碰摩接触刚度,crp为转子在转盘处的阻尼系数,crb为轴承处的阻尼系数,ΔΕ为转子平行不对中量,e为转盘质量偏心量,mc为联轴器齿套的质量,δ0为转子和静子部件间的初始间隙,f为转子与静子部件间的摩擦系数.

该动力学模型中,共有6个自由度,分别为:转盘的横向自由度xrp和竖向自由度yrp,左端轴承有横向自由度xrbL和竖向自由度yrbL,以及右端轴承处的2个自由度xrbR、yrbR.

转子系统的动能、势能和耗散函数分别为,

(1)

(2)

(3)

耗散系统的Lagrange方程为,

(4)

式中,L为Lagrange函数,L=T-V,T为系统总动能,V为系统的势能,Qj是广义力.

将式(1)~(3)代入式(4),可得,

(5)

式中,FxL、FyL、FxR、FyR为左右两端线性支承处的支承力,Px、Py为不对中产生不对中激振力在x、y方向的分力,Fx、Fy为由于碰摩故障产生的碰摩力在x、y方向的分力.

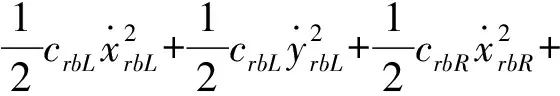

1.2 不对中模型

图2不对中模型示意图

齿套中心O′的运动轨迹表示为,

(6)

将式(6)对时间t求2阶导数,以此得到O′的加速度为,

(7)

由于联轴器的质量较大,因此转子存在平行不对中故障时,相当于给转子施加了一个不对中激振力,激振力PO′及激振力在x、y方向上的分力Px、Py分别为,

PO′=-2mcΔEω2

(8)

(9)

式中,mc为联轴器齿套的质量,ΔE为联轴器的平行不对中量.

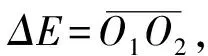

1.3 碰摩力模型

转子系统的碰摩力模型如图3所示.图3中,碰摩力分为径向碰摩力Fn和法向碰摩力Fτ.假设摩擦符合库仑摩擦定律,将碰摩力分解在x和y轴上,可以得到在x和y方向的碰摩力为,

图3碰摩力模型示意图

(10)

2 仿真计算与分析

本研究利用龙格库塔法[8]对模型进行数值仿真与分析.转子系统的主要参数为:mrp=32.1 kg、mrbL=mrbR=4 kg、mc=2.61 kg、k=2.5×107N/m,kr=3.5×107N/m、k1=1.1×108N/m、crp=2 100 N·s/m、crb=1 050 N·s/m、e=0.01 mm、f=0.1.

2.1 碰摩故障的发生对系统动力学特性的影响

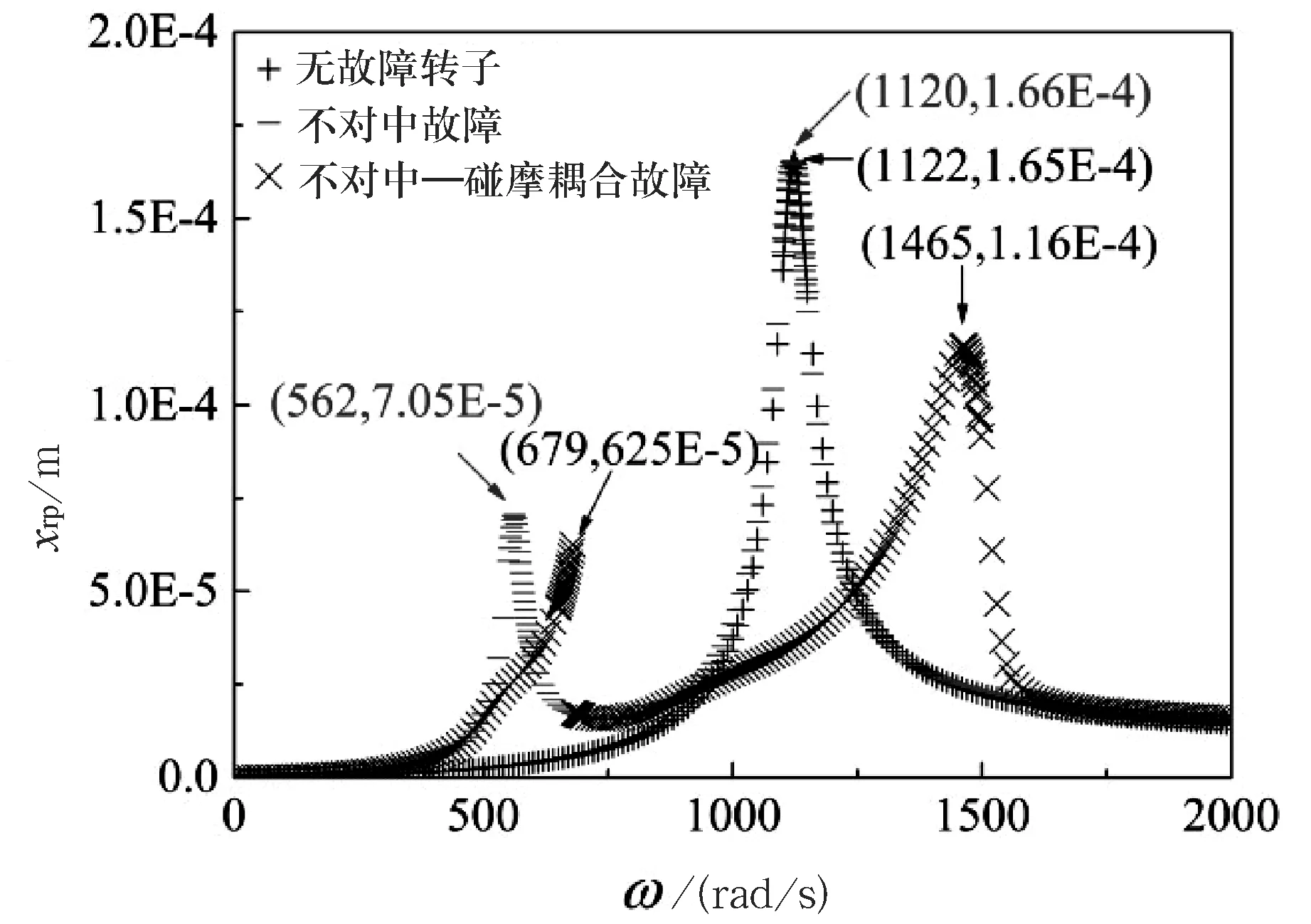

当转子系统高速运转时,不对中可能会诱发碰摩故障的产生.为了对比不对中故障未诱发碰摩故障与诱发碰摩故障这两种情况的动力学特性,分析了无故障转子、不对中量ΔE=0.2 mm且不发生碰摩以及不对中量ΔE=0.2 mm且碰摩间隙δ0=0.02 mm这3种状态下转子系统的幅频曲线.仿真结果如图4所示.

图4 3种状态下转速—转盘横向位移图

从图4可以看出,由于不对中故障,系统在约临界转速二分之一的附近出现了突起,即不对中故障会引发系统在约二分之一临界转速处振动加剧.此外,与不对中故障未诱发碰摩故障相比较,当不对中诱发碰摩故障时,系统的临界转速增大,且在临界转速处的转盘的横向位移由于碰摩的发生有所下降,当转速到达二分之一临界转速时,由于碰摩的发生,转盘的响应会出现一个突降.

2.2 不对中量对不对中—碰摩耦合故障下转子系统动力学特性的影响

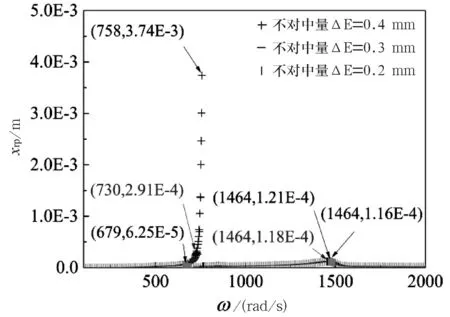

转子系统在不对中故障和碰摩故障相互耦合作用下,会由于这种耦合故障的产生导致联轴器的不对中量在运转过程中发生改变.为研究在不对中—碰摩故障耦合下,不对中量对系统响应的影响,分析了在转静间隙为δ0=0.01 mm,分别取不对中量为0.2 mm、0.3 mm及0.4 mm时,转盘随着转速增加,其横向位移的变化趋势.仿真结果如图5所示.

图5不同不对中量下的转速—转盘横向位移图

从图5可以看出,随着不对中量的增加,转盘在转速到达临界转速时,横向位移呈现增加的趋势.此外,由于不对中所产生的在约二分之一临界转速的突起会随着不对中量的增加,突起的最高点会呈现一个往后移动的趋势.

2.3 转静间隙对不对中—碰摩耦合故障下转子系统动力学特性的影响

当转子系统发生不对中—碰摩耦合故障时,在运转过程中由于碰撞摩擦等因素可能会导致转静间隙发生改变.为研究转静间隙的改变对不对中—碰摩耦合故障下转子系统动力学特性的影响,分析了在不对中量ΔE=0.2 mm,转静间隙取0.01 mm、0.015 mm、0.02 mm时,转盘随着转速增加,其横向位移的变化趋势.仿真结果如图6所示.

图6不同转静间隙下的转速—转盘横向位移图

从图6可以看出,随着转静间隙的增大,临界转速随之减小,且临界转速对应的横向位移越来越小.此外,当转速到达二分之一临界转速附近时,由于转静间隙的增大,系统对应于最大横向位移的转速越来越大.

3 结 论

本研究通过对一多耦合故障的转子系统的动力学特性的分析,得出如下结论:与不对中未诱发碰摩故障对比,当转子系统的不对中故障诱发碰摩故障后,系统的临界转速与临界转速对应的横向位移增大,且在二分之一临界转速的位置由于碰摩故障的发生会出现突降现象;随着不对中量的增加,不对中—碰摩耦合故障下转子系统的临界转速与临界转速对应的横向位移增大,且在约二分之一临界转速突起最高点的位置的转速和横向位移越来越大;随着转静间隙的增大,不对中—碰摩耦合故障下转子系统的临界转速与临界转速对应的横向位移减小,且在约二分之一临界转速突起最高点的位置的转速和横向位移越来越小.