原位自生非连续颗粒增强钛基复合材料的组织和力学性能

2019-01-02,,,

,,,

(上海交通大学材料科学与工程学院,金属基复合材料国家重点实验室,上海 200240)

0 引 言

钛及钛合金的密度低、强度高、生物毒性低,耐腐蚀和耐高低温性能优异,在航空航天、轨道交通、化工、建筑等领域具有良好的应用前景[1-2]。新技术的发展推动材料朝着轻质高强、高韧及高刚度等方向发展[3],因此,具有更高强度、更高弹性模量的钛基复合材料受到了研究人员的广泛关注。相比连续纤维增强钛基复合材料,非连续颗粒增强钛基复合材料因具有制备工艺简单、性能提升明显、各向同性等优点而逐渐成为国内外的研究热点[4-5]。其中,采用原位合成工艺制备的非连续颗粒增强钛基复合材料由于加工工艺与钛合金的类似,成本接近于钛合金的,力学性能尤其是高温性能远高于钛合金的,因此作为高温材料在国防及民用等领域得到了实际应用。

TiB的弹性模量和硬度高,与钛基体间的相容性及稳定性好,且与钛基体的密度和热膨胀系数相近,与钛及钛合金复合时不会产生较高的残余应力[8],且能有效提高钛及钛合金的性能并延长使用寿命,因此被视为钛基复合材料的最佳增强相[6-7]。TiC与钛及钛合金的相容性较好,密度及热膨胀系数相差不大,且力学性能优异,抗氧化性和高温抗蠕变性能等均优于TiB的,因此也被认为是钛基复合材料中较优的增强相之一[9]。稀土元素是钛合金中最具应用化前景的合金元素之一:稀土元素能够夺取钛基体中的氧而生成弥散分布的稀土氧化物,阻碍钛基体中的位错运动,从而显著提高钛基体的瞬时强度和蠕变强度[10-11];此外,稀土元素还能起到细化基体晶粒、提高热稳定性等作用[12]。当同时添加多种增强相时,增强相的混杂强化效应能使钛基复合材料的性能提升得更为显著,这种多元增强的耦合作用机制是非连续颗粒增强钛基复合材料研究领域中最受关注的科学问题之一。

混杂强化可以兼顾2种或者2种以上增强相的物理/力学特点,使之起到相互促进与弥补的作用,从而使得复合材料具有更佳的力学性能。为此,作者采用熔炼法制备了纯钛以及原位自生La2O3、TiB+La2O3、TiC+La2O3增强钛基复合材料,对比研究了纯钛和钛基复合材料的显微组织、硬度和室温拉伸性能。

1 试样制备与试验方法

1.1 试样制备

试验原料:一级海绵钛,纯度高于99.9%,粒径在3.0~12.7 mm,由朝阳金达钛业股份有限公司提供;镧粉,纯度高于99.95%,粒径在3~50 μm,由赣州市科明锐有色金属材料有限公司提供;TiB2粉,纯度高于99.7%,粒径不大于3 μm,由徐州捷创新材料科技有限公司提供;石墨粉,纯度高于99.85%,粒径不大于30 μm,由南通一帆石墨有限公司提供;钛箔,纯度高于99.99%,由苏州麦克瑞金属制品有限公司提供。

原料配比如表1所示,根据原位反应的理想状态计算得到的TMC1、TMC2、TMC3复合材料中的增强相分别为1%(体积分数,下同)La2O3,5%TiB+1%La2O3,5%TiC+1%La2O3。

按照表1配比称取原料,混合均匀后用钛箔包裹,使用YF32-30型四柱液压机压制成长度约为400 mm的电极棒,压力为400 MPa,保压时间为15 s;在真空自耗电弧熔炼炉中进行熔炼,真空度低于5×10-2Pa,电极棒中通电,电压30 V,电流1.7~2.5 kA,熔炼温度约为2 200 ℃[13],反复熔炼3次,获得直径为120 mm的铸锭。在熔炼过程中原料发生原位反应生成增强相,原位反应方程为

表1 纯钛和钛基复合材料的原料配比(质量分数)Table 1 Raw material ratios of pure titanium and titaniummatrix composites (mass) %

(1)

(2)

(3)

将4种铸锭在1 100 ℃进行开坯锻造,再在各自的热锻温度下锻成直径24 mm的棒状试样,控制总变形量在95%以上。对试样进行去应力退火处理,为防止氧化,先将其预热至100 ℃保温30 min,在其表面涂覆KO型防氧化涂料,再升温至520 ℃保温3 h空冷。

1.2 试验方法

应用差热分析法[14],使用NETZSCH STA 449F3型差热分析仪(DSC)测定铸锭的相变点,参比样品为粉末状Al2O3,测试温度范围25~1 200 ℃,升温速率5 ℃·min-1,保护气体(氩气)流量60 mL·min-1。

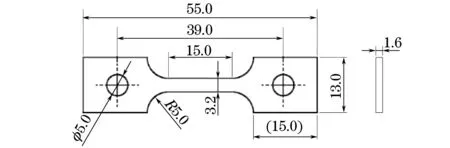

在去应力退火后的棒状试样上,采用传统机械抛光方式制取金相试样,用Kroll腐蚀剂(HF、HNO3、H2O的体积比为1∶3∶10)腐蚀后,在Imager D1m型光学显微镜(OM)和JSM7600F型扫描电子显微镜(SEM)上观察显微组织。使用D/max 2550V型X射线衍射仪(XRD)分析物相组成,采用铜靶,Kα1射线,室温,电压35 kV,电流200 mA。在SCTMC HVS-30P型数显维氏硬度计上对锻造前后的试样进行硬度测试,载荷为196.1 N,压头为顶角136°的方锥形金刚石压头。使用Zwick/Roell Z100型万能材料试验机进行室温拉伸试验,应变速率为10-3s-1,拉伸试样的尺寸如图1所示。

2 试验结果与讨论

2.1 增强相对相变点的影响

由图2可知,纯钛和TMC1、TMC2、TMC3复合材料的α→β相变点分别为899,917,924,962 ℃。商业纯钛的相变点为885 ℃,低于作者制备所得纯钛的,这是由于原料海绵钛中含有铁、硅、氧等微量杂质元素。添加少量镧粉所得TMC1复合材料的相变点比纯钛的提高将近20 ℃,这是因为稀土元素的添加有助于提高相变点[15]。TMC2复合材料的相变点与TMC1复合材料的相近,是因为硼在α-Ti中的固溶度很小,对钛的相变点影响很小,其相变点的变化也主要归因于稀土元素镧的添加。碳元素是α-Ti的强烈稳定元素,其在α-Ti中的饱和固溶度为0.17%。由Ti-C二元相图可知,每增加质量分数0.01%的碳,钛的相变点升高2.0 ℃。综合考虑碳元素和镧元素对相变点的影响,通过相变温度计算公式[17]计算得到TMC3复合材料的理论相变温度为953 ℃,与试验结果较为接近。根据相变点确定纯钛和TMC1、TMC2、TMC3复合材料的热锻温度分别为880,900,900,940 ℃。

图1 拉伸试样尺寸Fig.1 Size of tensile specimen

图2 铸造态纯钛及钛基复合材料的DSC曲线Fig.2 DSC curves of as-cast pure titanium and titanium matrix composites

若无特指,后文中的纯钛和复合材料均为热锻并经热处理后的。

2.2 物相组成与显微组织

由图3可知:纯钛和3种复合材料的基体相均为α-Ti;TMC1复合材料中生成了单一La2O增强相,TMC2复合材料中存在La2O3和TiB增强相,TMC3复合材料中含有La2O3和TiC增强相。由此可见,在熔炼过程中,原料发生化学反应生成了La2O3、TiB和TiC。

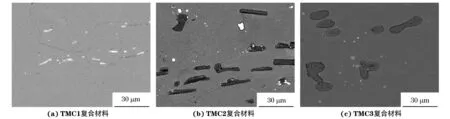

由图4可以看出:3种复合材料的基体组织均为变形α-Ti,纯钛组织则为等轴α-Ti,复合材料的晶粒尺寸明显小于纯钛的。

图3 纯钛及钛基复合材料的XRD谱Fig.3 XRD patterns of pure titanium and titanium matrix composites

由图5可以看出:TMC1复合材料中La2O3增强相因承受大塑性变形力而拉长,呈短棒状并沿着热锻方向分布。TMC2复合材料中TiB增强相主要呈短纤维状(平均长度为14.65 μm,平均长径比为4)均匀分布在基体上,并沿锻造方向排列,由于其尺寸大于La2O3增强相的,承载了大部分塑性变形力,部分TiB增强相发生断裂;La2O3增强相则因受力较少而保持颗粒状。TiB的晶体结构为B27型,在原位形核和生长过程中更易沿着[010]晶向生长,故呈短纤维状;在锻造过程中,TiB因外力作用而发生旋转,趋向于沿锻造方向排列。某些针状TiB在[010]晶向上的一端和La2O3(图中白亮点)相连,这是因为在凝固过程中,TiB以先析出的La2O3颗粒为中心形核,La2O3在长大的过程中将TiB的一端包覆。TMC3复合材料中TiC增强相呈现2种形状,一种是细小的近似等轴状,另一种是粗大的不规则形状,这与其溶解-析出生长机制[16]有关;La2O3增强相呈颗粒状,与TMC2复合材料中的相似。在凝固过程中TiC的析出经历了3个阶段:随着温度降低,初晶TiC首先从液相中析出,由于初晶TiC生长不受限制且易成分过冷,故生长成粗大的树枝晶;当温度降低到共晶线时发生共晶反应析出共晶TiC,因其周围均为固体,共晶TiC生长受限,且不会形成成分过冷,故呈等轴状。在固态相变阶段,由于温度较低原子扩散较慢,TiC增强相颗粒并未生明显长大。在后续锻造过程中,粗大的TiC树枝晶发生断裂而形成了不规则的颗粒。

图5 钛基复合材料的SEM形貌(背散射电子成像)Fig.5 SEM micrographs of titanium matrix composites (backscattered electron imaging):(a) TMC1 composite; (b) TMC2 composite and (c) TMC3 composite

2.3 硬 度

铸造态纯钛以及TMC1、TMC2和TMC3复合材料的硬度分别为119.8,235.3,302.4,284.3 HV,与铸造态纯钛相比,铸造态TMC1、TMC2和TMC3复合材料的硬度分别提高了96.4%,152.4%,137.3%。TMC1、TMC2和TMC3复合材料中分别含有1%La2O3、5%TiB+1%La2O3、5%TiC+1%La2O3,增强相的总体积分数分别为1%,6%,6%。由此可见,当增强相体积分数从0(纯钛)增至1%时,硬度增幅为115.5 HV,远高于增强相体积分数从1%增至6%时的(67.1 HV或49.0 HV),这说明复合材料的硬度不会随增强相含量的增加而线性增加,而是会趋于稳定。原位生成的硬质增强相和由合金元素引起的固溶强化作用是导致铸造态复合材料硬度增加的主要原因[18]。

热锻并经热处理后纯钛以及TMC1、TMC2和TMC3复合材料的硬度分别为130.8,244.1,321.9,321.8 HV,相比铸造态的分别提高了9.2%,3.7%,6.4%,13.2%,这主要是因为热锻改善了基体组织,消除了部分铸造缺陷。与纯钛相比,TMC1、TMC2和TMC3复合材料的硬度分别提高了86.6%,146.1%,146.0%,这是因为增强相能阻碍位错运动,使基体中的位错密度增大。这也是热锻后复合材料硬度提高的原因之一[18]。

2.4 拉伸性能

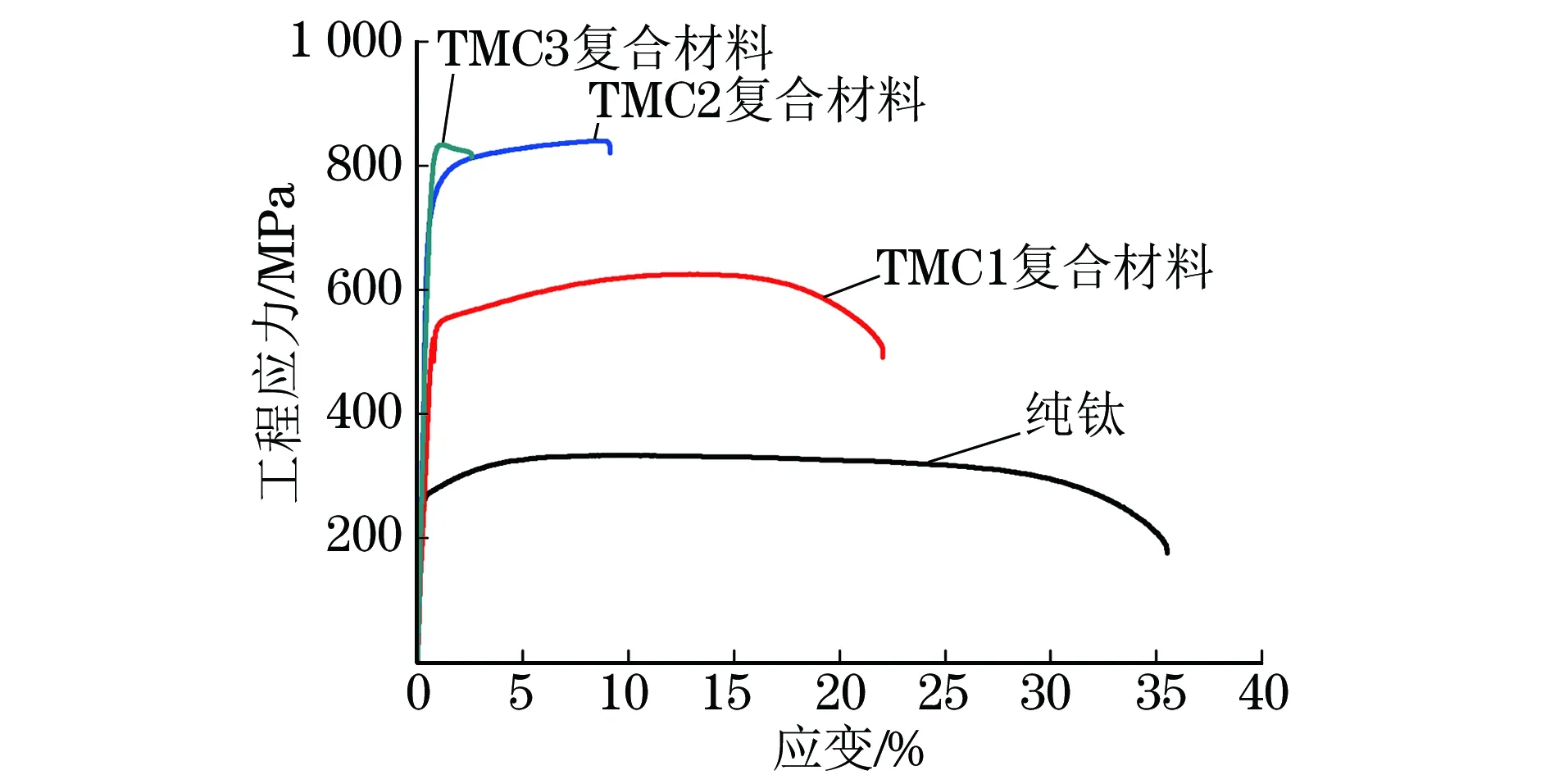

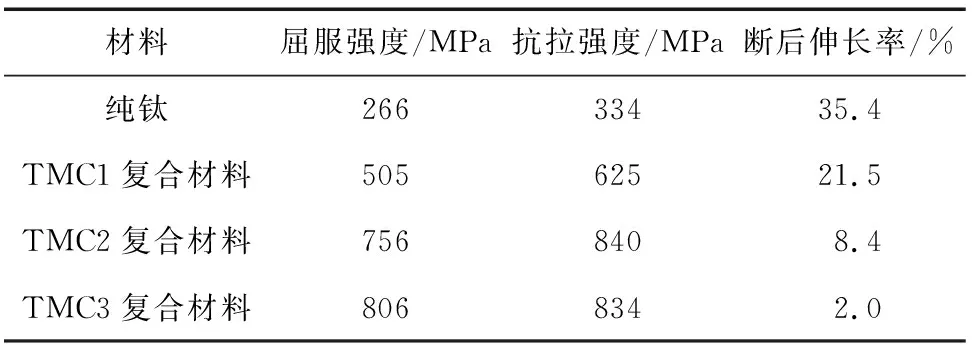

由图6和表2可以看出,与纯钛相比,钛基复合材料的抗拉强度和屈服强度提高,塑性下降。去应力退火后,纯钛形成了粗大的等轴α-Ti组织,在拉伸过程中裂纹在晶内萌生并向外扩展。钛基复合材料中原位生成的增强相为承载相,决定着复合材料的力学性能[19]。复合材料力学性能的提高可通过力学性能强化机制加以解释:复合材料基体的晶粒尺寸比纯钛基体的小,因此复合材料基体的强度要比纯钛基体的高[20];外加载荷会在基体与增强相之间进行传递和分配,具有较高强度的TiB、TiC和La2O3增强相较为均匀弥散地分布在基体中,阻碍了位错的滑移,从而进一步提高了复合材料的抗拉强度;但位错运动的受阻又会形成应力集中,造成基体裂纹萌生,同时部分短纤维状TiB因强度不够,在承载后发生断裂而成为裂纹源,从而导致塑性下降。因此,与纯钛相比,复合材料的抗拉和屈服强度增加,但断后伸长率减小。

图6 纯钛及钛基复合材料的工程应力-应变曲线Fig.6 Engineering stress-strain curves of pure titanium andtitanium matrix composites

材料屈服强度/MPa抗拉强度/MPa断后伸长率/%纯钛26633435.4TMC1复合材料50562521.5TMC2复合材料7568408.4TMC3复合材料8068342.0

TMC2复合材料的抗拉强度比TMC3复合材料的高,主要是因为短纤维状TiB沿着锻造方向分布,能比颗粒状的La2O3及TiC承载更多的应力[21]。

3 结 论

(1) 以海绵钛、镧粉、TiB2粉、石墨粉为原料,通过原位反应分别制备了1%La2O3、5%TiB+1%La2O3、5%TiC+1%La2O3等3种增强体增强钛基复合材料;钛基复合材料的基体组织均为α-Ti,原位生成的La2O3呈颗粒状或短棒状,TiB呈短纤维状并沿锻造方向排列,TiC为等轴状和不规则形状。

(2) 不同钛基复合材料的硬度均高于相应纯钛的,且锻造态硬度高于铸造态的。

(3) 不同钛基复合材料的抗拉强度和屈服强度均高于纯钛的,而塑性低于纯钛的;5%TiB+1%La2O3增强钛基复合材料的综合力学性能较优,抗拉强度为840 MPa,断后伸长率为8.4%。