不同缺口形式小冲杆试样测试3Cr1MoV钢韧脆转变温度的对比

2019-01-02,

,

(华东理工大学,承压系统与安全教育部重点实验室,上海 200237)

0 引 言

铬钼钒钢因具有较高的抗拉强度、良好的耐氢腐蚀性能和抗蠕变性能而被用于制造加氢反应器。但是,由于加氢反应器的操作温度恰好处于铬钼钒钢的回火脆化温度范围(375~575 ℃)内,因此该钢可能发生回火脆化和氢脆,从而严重影响设备的安全运行[1]。材料是否发生回火脆化可以通过其韧脆转变温度的变化值来衡量[2-3]。测试加氢反应器材料韧脆转变温度的传统方法是在加氢反应器中预置若干试块,在加氢反应器服役过程中定期取出一个试块并将之加工成一批标准夏比冲击试样,通过摆锤一次冲击试验得到试样的冲击功以及剪切断面率,绘制得到冲击功或剪切断面率随温度的变化曲线;一定的冲击功(上平台和下平台冲击功的平均值)或50%剪切断面率所对应的温度即为材料的韧脆转变温度。然而,我国第一批投入使用的加氢反应器的使用时间即将达到其设计寿命,服役前预置于加氢反应器内的试块即将或者已经消耗殆尽,因此很难通过标准冲击试验来测试在役加氢反应器材料的韧脆转变温度。

小冲杆试验(Small Punch Test, SPT)是20世纪80年代发展起来的一种微损取样测试技术,在材料常规力学性能、韧脆转变温度、断裂韧度和蠕变性能等测试方面已经取得了许多应用成果。利用小冲杆试验测试韧脆转变温度的基本步骤是:利用线切割法截取小圆片试样(不开缺口),在不同温度下进行小冲杆试验,得到不同温度下的载荷-位移曲线,积分后得到不同温度下小圆片试样的断裂能Esp;利用Boltzman函数对低温段进行分段拟合,绘制出断裂能-温度曲线,从而求出材料的韧脆转变温度。由于应用Esp来表征材料的韧脆转变情况时,需要人为地对载荷-位移曲线进行分段,且有时候分段点并不明显,因此不同研究人员得到的结果各异。许立萌[4]研究发现:若利用Esp/Fm(Fm为最大载荷)表征材料的韧脆转变情况,通过Boltzman函数经一次拟合即可得到材料的韧脆转变温度Tsp,可以避免产生人为误差;对于脆化程度较高的材料,由小冲杆试验得到的Esp/Fm-温度曲线和由标准夏比冲击试验得到的冲击功-温度或剪切断面率-温度曲线类似,都包含上平台、下平台和韧脆转变温度区,此时的韧脆转变温度为上下平台冲击功均值所对应的温度;对于脆化程度不太高的材料,由小冲杆试验得到的Esp/Fm-温度曲线即使是在温度低至-196 ℃也不存在下平台,此时的韧脆转变温度取50%上平台冲击功所对应的温度,这就无法确定由小冲杆试验得到的韧脆转变温度是否准确[5-6]。为此,作者加工出分别开V型和U型缺口的2种小冲杆试样并进行了低温小冲杆试验,对比分析了2种缺口形式试样的载荷-位移曲线、断口形貌以及Esp/Fm-温度曲线,确定了合适的小冲杆试样缺口形式。

1 试样制备与试验方法

试验材料为典型加氢反应器用3Cr1MoV钢,化学成分见表1。试验钢被加工成带焊缝的试块,置于某石化公司加氢反应器内随机运行10 a;该加氢反应器的操作温度为420 ℃,操作压力为16.4 MPa。

表1 3Cr1MoV钢的化学成分(质量分数)Table 1 Chemical composition of 3Cr1MoV steel (mass) %

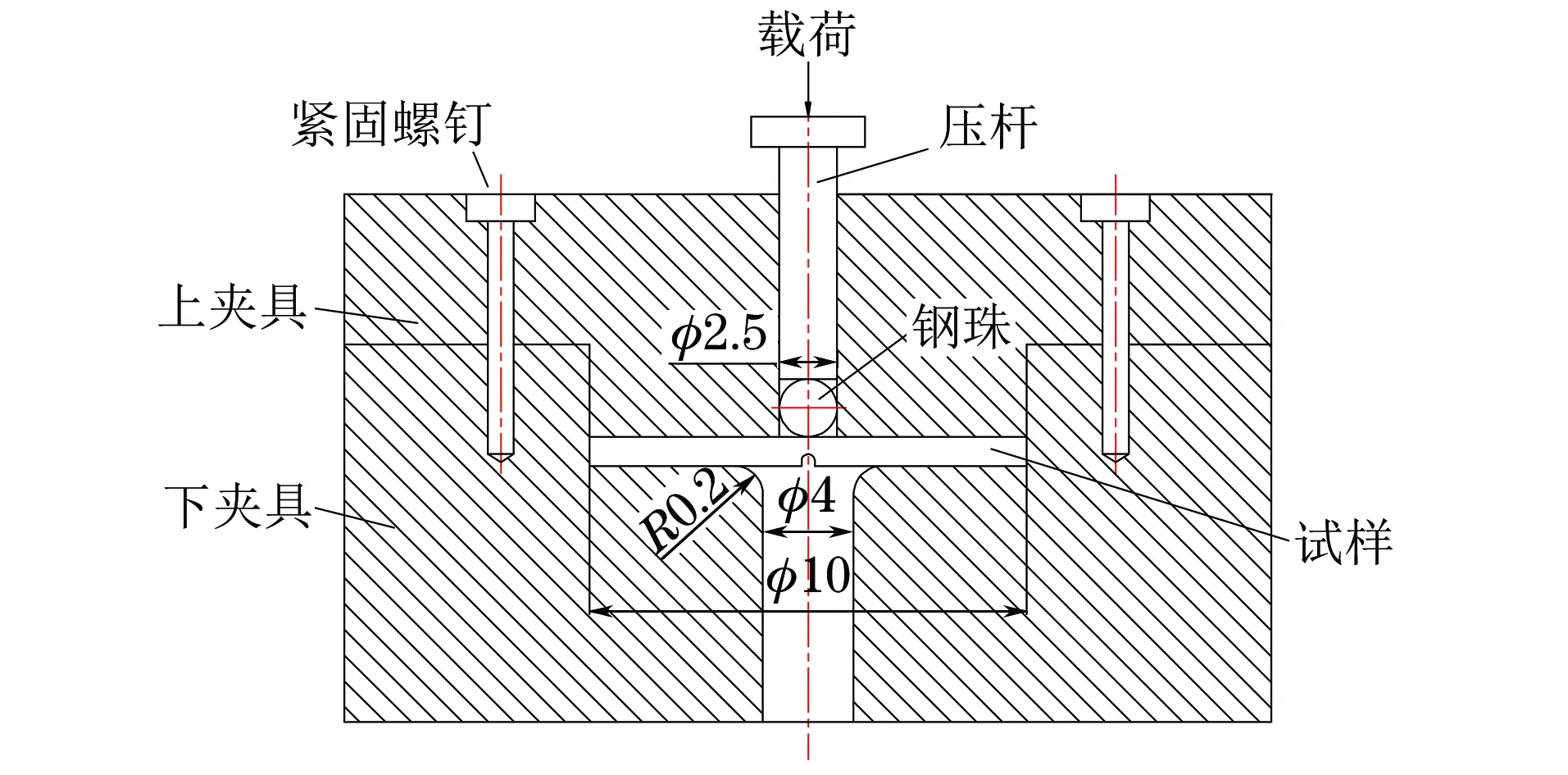

根据GB/T 29459.1-2012,采用线切割方法在从加氢反应器中取出的试块母材上截取出直径10 mm、厚度0.85~0.95 mm的圆片,机械磨至厚度0.77 mm以消除表面加工纹路,再用1200#砂纸手工精磨至厚度为(0.750±0.007) mm,得到小冲杆试样。在加工过程中严格控制圆片的厚度和表面粗糙度,以保证试验的可靠性。在小冲杆试样上,分别采用线切割和激光加工的方法加工出U型和V型缺口,缺口试样的形状和尺寸见图1。在激光加工V型缺口时,缺口的实际宽度取决于其深度。当V型缺口深度为0.25 mm时,缺口宽度l在50~70 μm之间。由于宽度小于300 μm的缺口对载荷-位移曲线无影响[7],因此在小冲杆试验时忽略了V型缺口宽度的影响。

图1 缺口试样的形状和尺寸Fig.1 Shapes and size of notched specimens: (a) U-notchedspecimen and (b) V-notched specimen

如图2所示,通过上下夹具夹紧试样以限制其轴向位移,缺口背对压头,采用CSS-44020型电子万能试验机进行小冲杆试验,压头下压速度为1.5 mm·min-1,试验温度为25,-50,-80,-110,-140,-160,-170,-180,-185,-196 ℃,在每个温度下进行2~4次平行试验,在试样受载过程中试验机自动记录载荷-位移曲线。根据GB/T 29459.1-2012和CWA 15627-2006,当载荷下降到最大载荷的80%时,判定为试样断裂,试验停止。小冲杆试验结束后,采用ZEISS EVO MA15型扫描电子显微镜(SEM)观察断口形貌。

图2 小冲杆试验示意Fig.2 Schematic of small punch test

2 试验结果与讨论

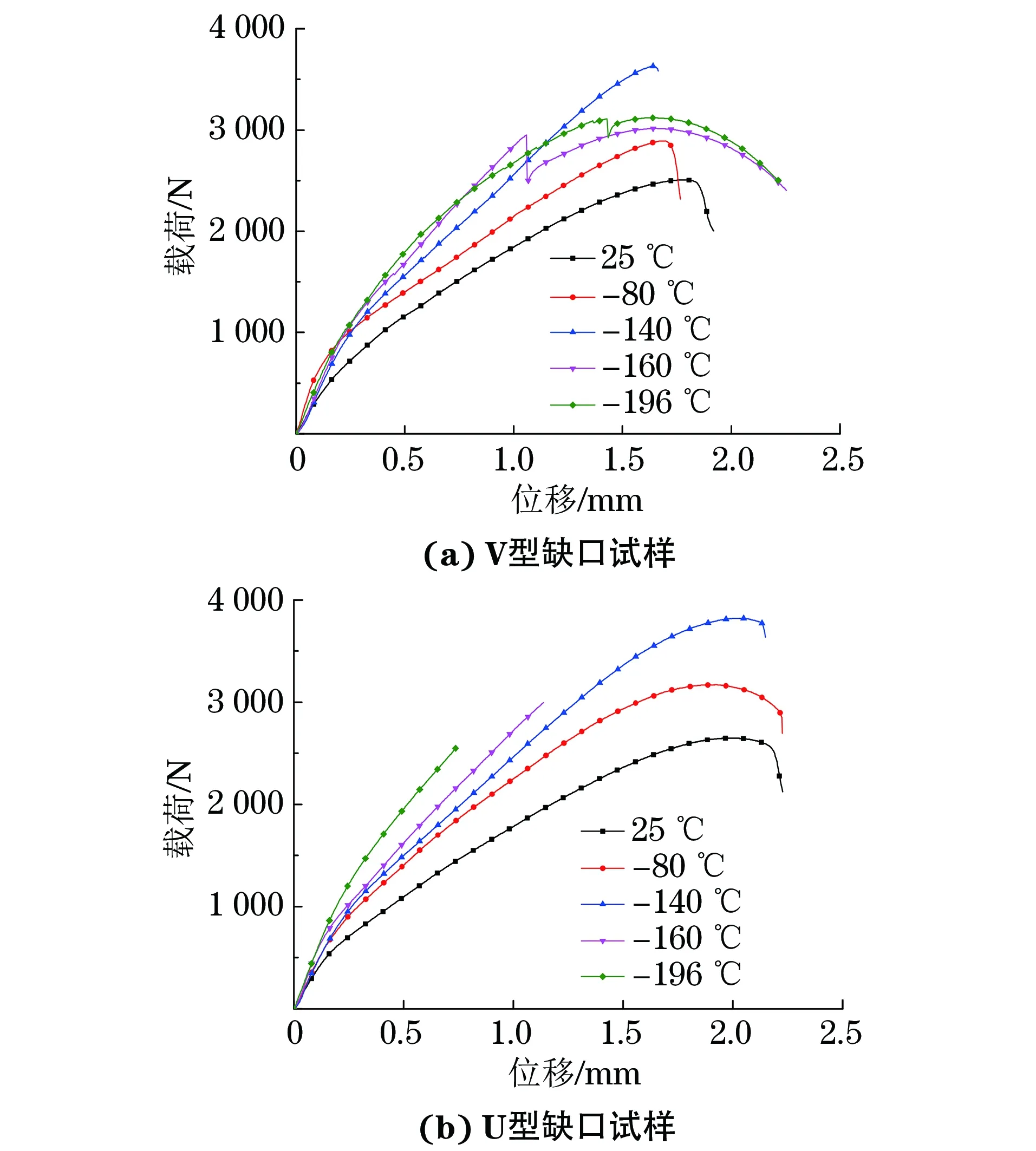

2.1 载荷-位移曲线

由小冲杆试验得到的载荷-位移曲线一般分为弹性弯曲、塑性弯曲、薄膜伸张和破裂等4个阶段。对于未开缺口的小冲杆试样,其最大位移随温度的降低而减小,最大载荷则先增大后减小[8]。由图3(a)可以看出:当温度由25 ℃降至-140 ℃时,V型缺口试样的最大位移减小,最大载荷增大,基本与未开缺口试样的变化规律相符;当温度为-160 ℃和-196 ℃时,V型缺口试样的最大位移比在25 ℃下的还大,且均出现了载荷突然下降(载荷降,Load drops)又上升的现象,即pop-in现象,这一现象常见于脆性试样。当试样呈塑性时,裂纹开始萌生时的载荷约为试样所能承受的最大载荷的85%,之后裂纹逐渐沿着试样厚度方向扩展;当裂纹穿透试样后又会沿着缺口方向扩展,载荷逐渐减小,直至试验停止[9]。当试样呈脆性时,当载荷达到试样承载的临界点时,裂纹萌生并快速扩展,导致载荷突降;当裂纹扩展结束时,由于载荷未下降到判定试验停止的条件值,试验继续进行,试样还能继续承载,载荷又开始增大,直至试样因变形过大发生塑性垮塌而无法承载[5,10-12]。在-196~-160 ℃下试样呈脆性,裂纹扩展速率很快,因此其载荷-位移曲线出现了pop-in现象,且由于无法确定其完全断裂的终止点,使得最大位移高于25 ℃时的。对于含有载荷降的曲线,国内外学者还没有一个统一的标准来定义曲线的终止点,作者仍然以载荷下降到最大载荷的80%作为试验停止的判据。由图3(b)可以看到,U型缺口试样的最大载荷和最大位移随温度的变化规律和未开缺口试样的一样,且曲线未出现载荷降的现象。因此,根据目前判断试验停止的标准,U型缺口试样的载荷-位移曲线较V型缺口试样的要好。

图3 在不同温度下不同缺口试样的载荷-位移曲线Fig.3 Load-displacement curves of different notched specimens at different temperatures: (a) V-notched specimen and (b) U-notched specimen

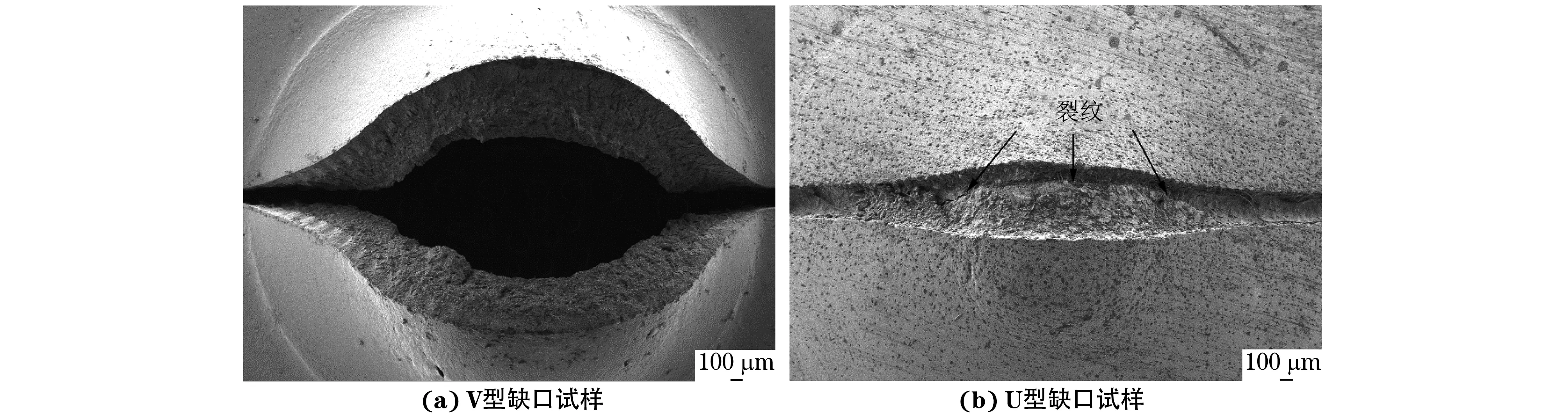

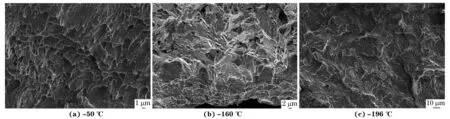

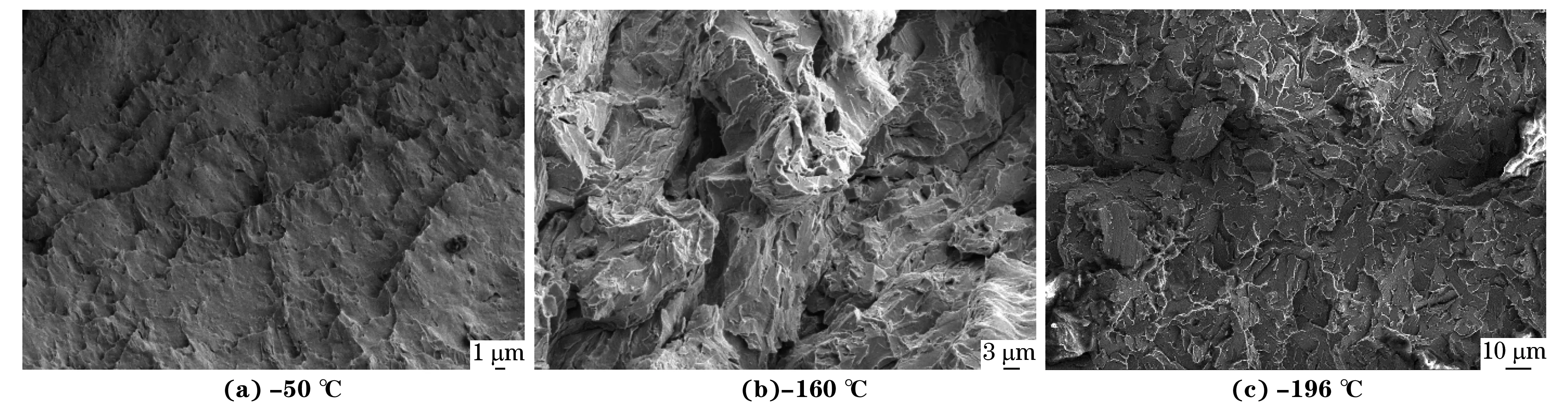

2.2 断口形貌

对于未开缺口的试样,裂纹出现的位置及裂纹形貌与试验温度有关。随着温度的降低,裂纹由最开始的环形逐渐转变为最终的人字形[13],试样的塑性变形变小。对于缺口试样,不管是哪种缺口形式,不同温度下的裂纹都呈直线形,即试样都沿着缺口断开。当试验温度下降到-160 ℃甚至更低时,V型缺口试样的裂纹张开程度较U型缺口试样的大,如图4、图5所示。由图4(a)和图5(a)还可以发现,-160,-196 ℃下,V型缺口试样的裂纹张开程度基本相同,这也与图3(a)中-160 ℃和-196 ℃下V型缺口试样最终位移相同的现象相对应。此外,当试验温度下降到-196 ℃时,小冲杆试验后缺口试样沿预制缺口断裂成两片完全分离的部分,如图6所示,说明此时裂纹扩展速率极快,瞬间扩展到试样未受力区域,此时试样的脆性体现得更加明显。

图4 -160 ℃小冲杆试验结束时不同缺口试样的宏观形貌Fig.4 Macromorphology of different notched pecimens at end of small punch test at -160 ℃: (a) V-notched specimen and (b) U-notched specimen

图5 -196 ℃小冲杆试验结束时不同缺口试样的宏观形貌Fig.5 Macromorphology of different notched specimens at end of small punch test at -196 ℃: (a) V-notched specimen and (b) U-notched specimen

图7 不同温度小冲杆试验后V型缺口试样的断口SEM形貌Fig.7 Fracture SEM morphology of V-notched specimen after small punch test at different temperatures

图6 -196 ℃小冲杆试验后V型缺口试样的外观Fig.6 Appearance of V-notched specimen after small punch testat -196 ℃

由图7和图8可知:与常规冲击试验[14]一样,当温度为-50 ℃时,U型和V型缺口试样的断口微观形貌均呈剪切韧窝状,说明缺口试样的断裂机制均为韧性断裂;当温度为-160 ℃时,2种缺口试样的断口上同时存在剪切韧窝和河流状花样,此时的断裂机制为韧性+脆性断裂;当温度为-196 ℃时,断口上已没有韧窝存在,此时试样为完全脆性断裂。由此可知,在相同温度下进行小冲杆试验时,2种缺口试样的断口形貌没有太大区别。

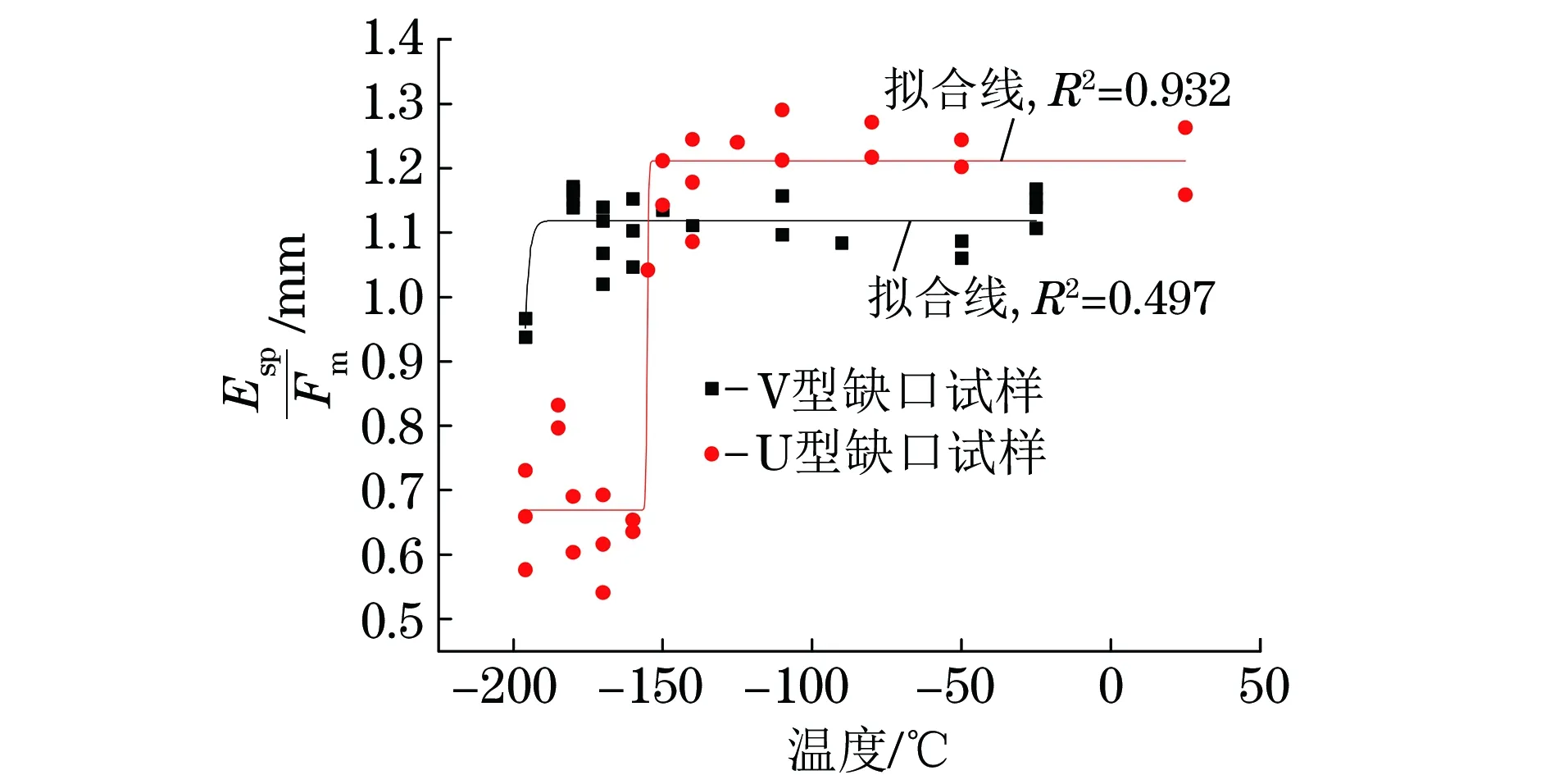

2.3 韧脆转变温度

小冲杆试验常用断裂能Esp来表征材料的韧脆转变情况,但是表征效果不是很好,且在进行数据处理时存在较大的人为误差;采用Esp/Fm指标衡量试样的韧脆转变温度更准确[4]。因此,作者采用Esp/Fm来进行数据处理。根据CWA 15627-2006,断裂能的计算公式为

图8 不同温度小冲杆试验后U型缺口试样的断口SEM形貌Fig.8 Fracture SEM morphology of U-notched specimen after small punch test at different temperatures

(1)

式中:F为载荷;u为位移;uf为断裂位移(试验停止时的位移)。

根据不同温度的载荷-位移曲线,计算得到不同温度下的Esp/Fm,剔除异常值后,绘制得到Esp/Fm和温度的关系图,利用Origin软件中的Boltzman函数对数据点进行拟合,得到Esp/Fm-温度曲线。由图9可以看出,对于开缺口的小冲杆试样而言,可以用Esp/Fm表征其韧脆转变性能。U型缺口试样的Esp/Fm-温度曲线具有明显的上平台和下平台,拟合曲线较准确,相关系数R2达到0.932,拟合得到的韧脆转变温度为-156.40 ℃。V型缺口试样的数据分散性较大,拟合相关系数仅为0.497;其Esp/Fm-温度曲线只出现了上平台,且曲线的转变区十分靠近试验温度的下限,当温度降至-196 ℃时仍未出现下平台,利用已有的定义小冲杆试验韧脆转变温度的方法无法得到准确的韧脆转变温度。

图9 2种缺口形式试样的Esp/Fm-温度曲线Fig.9 Esp/Fm-temperature curves of specimens with two notch forms

2种缺口的区别在于尖端曲率半径不同。缺口尖端曲率半径越小,裂纹形核所需的能量越小,同时裂纹形核也越易受外界因素(如缺口深度、缺口曲率半径、缺口对中性等)影响。朱锦斌[7]研究发现,缺口深度对由小冲杆试验得到的载荷-位移曲线影响较大;当材料脆化后或者处于极低温环境时,这种影响将更加显著。由于激光加工V型缺口的尺寸微小,难以像常规试样一样在加工完成之后对缺口进行打磨,所以不同厚度处的缺口实际深度在规定深度的上下波动,而且不同缺口之间深度的分散性也较大。此外,由于V型缺口十分尖锐,裂纹形核非常容易受缺口深度的影响,因此激光加工出的缺口深度不均是导致V型缺口试样小冲杆试验结果分散性较大的原因。

Esp/Fm可近似认为是试样在薄膜伸张阶段结束时的变形,代表了试样抵抗塑性变形的能力。由图9还可以看出:当温度高于-155 ℃时,U型缺口试样的Esp/Fm高于V型缺口试样的,说明在该温度范围内V型缺口试样比U型缺口试样更脆,这与常规冲击试验的趋势一致[15];当温度低于-155 ℃时,结果正好相反。由图3(a)可知,当温度低于-155 ℃时,V型缺口试样的最大位移比25 ℃时的最大位移还大,这和温度越低材料脆性越大的常理不符。正如上文所述,由于小冲杆试样所受的约束方式特殊,当裂纹扩展结束后,若载荷还未下降到最大载荷的80%,则试验并未终止。结合图4(a)和图5(a)可以知道,此后的试验过程为完全分离开的两片试样的薄膜拉伸过程,并且由于试样已经完全裂开,试样的开口越来越大,最终无法限制钢珠的继续下压而导致试验载荷下降,试验停止。这也说明了V型缺口试样的最大位移并非是其真实断裂位移,那根据试验得到的结果就无法确定V型缺口试样中裂纹停止扩展的时刻,也就无法根据载荷-位移曲线获得准确的Esp和Fm,因此不能得到准确的韧脆转变温度。

综上所述,在现有的试验停止判据下无法确定低温下V型缺口试样的失效点,因此无法测得准确的韧脆转变温度;利用U型缺口试样能更好地测试材料的韧脆转变温度。

3 结 论

(1) V型缺口试样的载荷-位移曲线不存在明显的变化规律,当温度在-140~25 ℃时,V型缺口试样的最大位移随温度的下降而减小,最大载荷则增大,当温度低于-140 ℃时,其载荷出现突然降低又增大的现象,即pop-in现象;U型缺口试样的载荷-位移曲线不存在pop-in现象,随着温度的降低,其最大载荷先增大后减小,最大位移减小。

(2) 随着温度的降低,2种缺口形式试样断口上的韧性特征逐渐减少,脆性特征逐渐增加,直至呈现完全脆性断裂特征;缺口形式对试样的断口形貌没有影响。

(3)Esp/Fm可以用来表征U型缺口试样的韧脆转变情况,拟合得到的Esp/Fm-温度曲线具有明显的上下平台,拟合相关系数达到0.932;V型缺口试样的数据分散性较大,拟合相关系数仅为0.497,且拟合得到的Esp/Fm-温度曲线仅存在上平台,因此无法得到准确的韧脆转变温度;U型缺口试样更适合作为标准试样形式应用于小冲杆试验测试韧脆转变温度的研究中。