风电机组测试平台加载装置虚拟样机仿真

2018-12-29汪惠群

汪惠群

(上海电机学院 机械学院, 上海 201306)

随着工业的发展,世界各国面临着能源枯竭的问题,由于可再生能源-风能,被认为是取代部分不可再生能源的替代品,因此,风电行业在世界各国迅速发展[1-2]。我国自2005年以来,风电开发建设速度明显加快,海上风电装机容量已跃居全球第3[3-4]。

风电行业在迅速的发展过程中,风力发电机在实际运行过程中出现的故障问题引起了各国的重视,风力发电机的故障主要集中在风电机组传动系统。为了解决风力发电机的这一质量问题,主要采取的措施是对主要零部件进行各种载荷工况疲劳试验分析,从而在研发阶段就发现设计的不足而进行优化。风电机组试验分为实物试验与仿真试验。实物试验受到风与电网的影响,并且周期长、价格昂贵。仿真试验主要采用半实物仿真和数字仿真[5]。目前比较流行的是半实物仿真。半实物仿真就是在一个测试平台上,试验的对象是实物-风电机组,加载部分是模拟真实的风载荷加载装置,在循环加载的工况下,测试风力发电机组零部件的性能。风电机组传动链测试平台就是一个半实物仿真试验平台。

在设计制造风电机组测试平台之前,模拟真实风载荷的加载装置,需要确定加载方案,完成平台设计。本文对1 MW风电机组传动链测试平台进行虚拟样机建模[6],通过虚拟样机仿真得到在特定的风载荷作用下,测试平台加载装置上的液压缸的输出载荷。

1 风力发电机测试平台结构工作原理

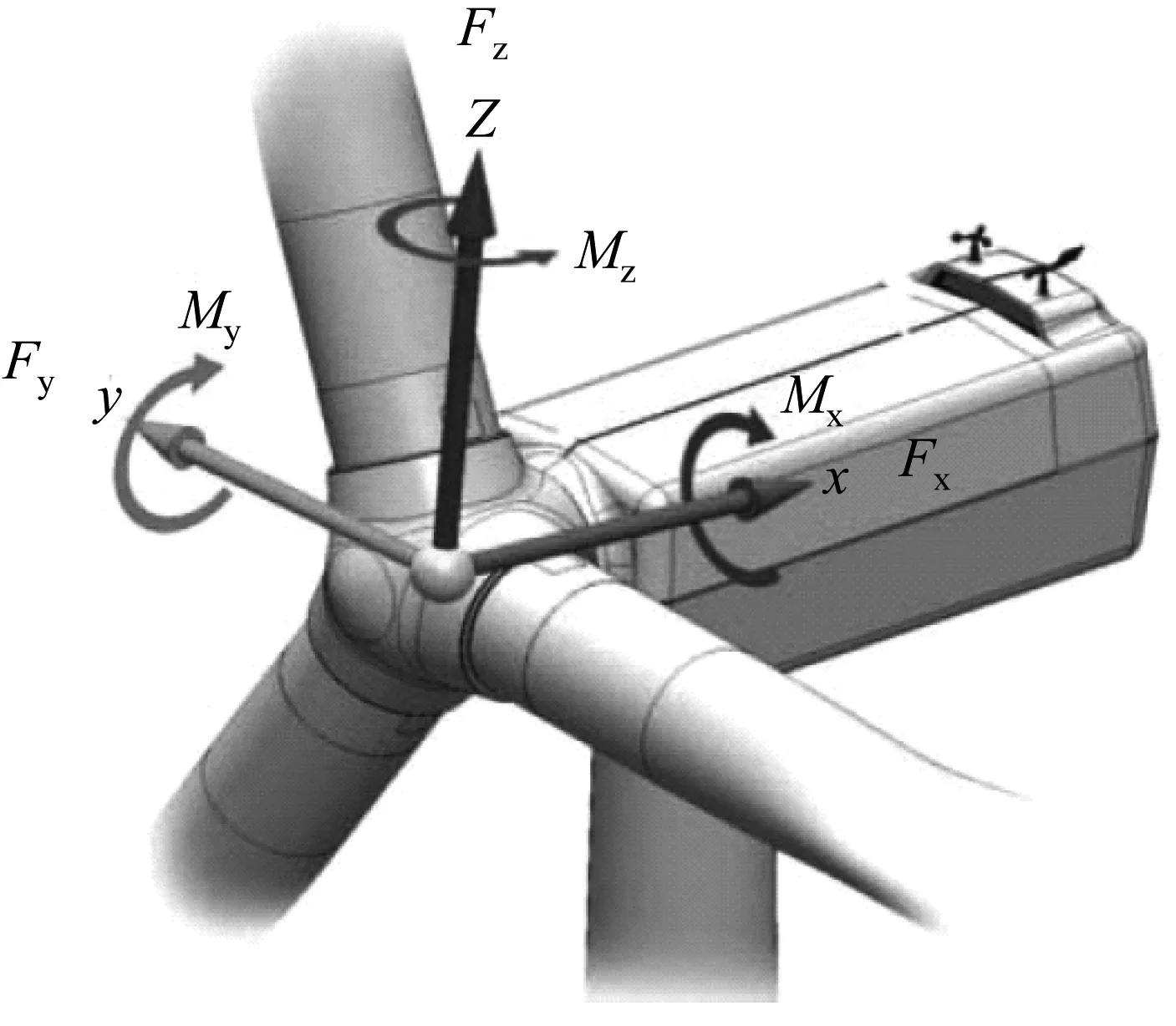

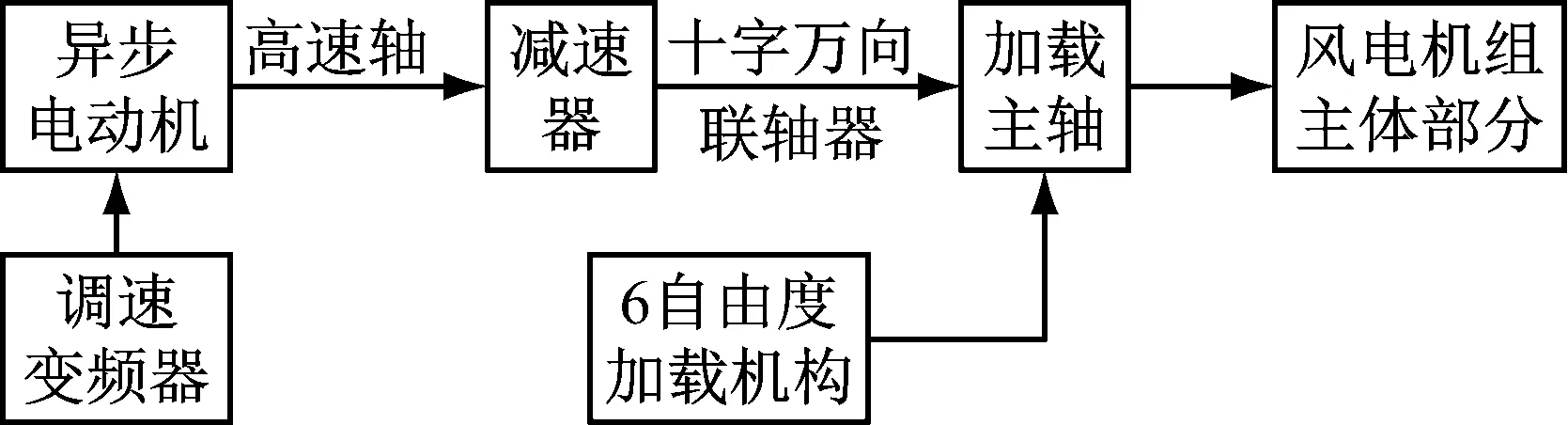

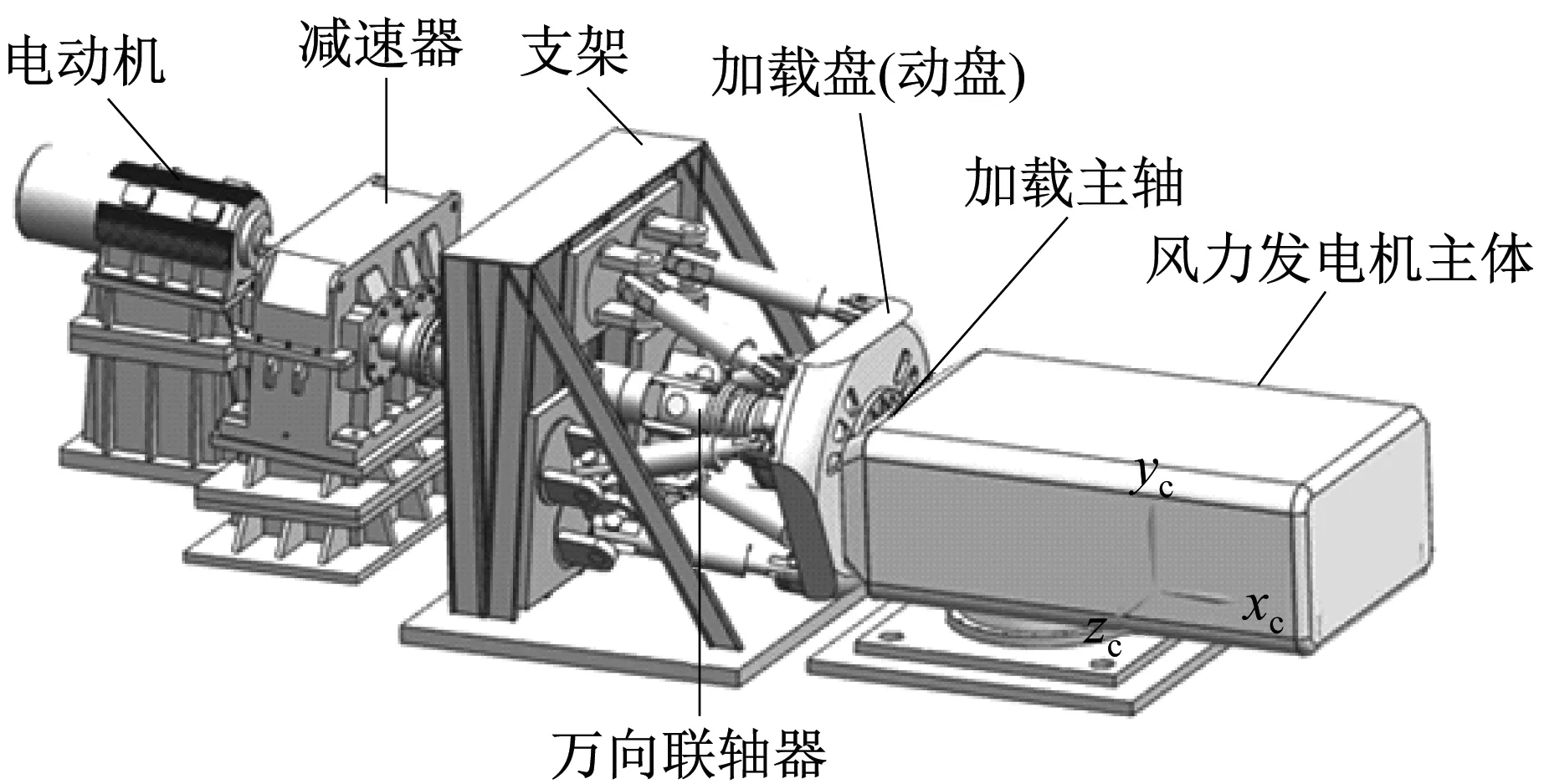

风力发电机组加载试验平台包括以下4个部分:风电机组、6自由度加载机构、驱动电动机加载机构(异步电动机+调速变频器+减速器+联轴器)、加载主轴。6自由度加载机构通过计算机控制6个液压缸作用力,提供除转矩Mx以外其他5个方向载荷(轴向推力Fx,水平推力Fy,垂直推力Fz,弯矩My,弯矩Mz),驱动电动机加载机构提供弯矩Mx。6个载荷方向如图1所示。试验平台通过这两个机构向风电机组主轴施加6个自由度的力和弯矩,以模拟实际自然风载荷对风电机组传动链的作用,实现传动链的动静态机械测试研究。图2所示为风力发电机组加载试验平台结构图。

图1 作用于风电机组轮毂中心处的6个风力

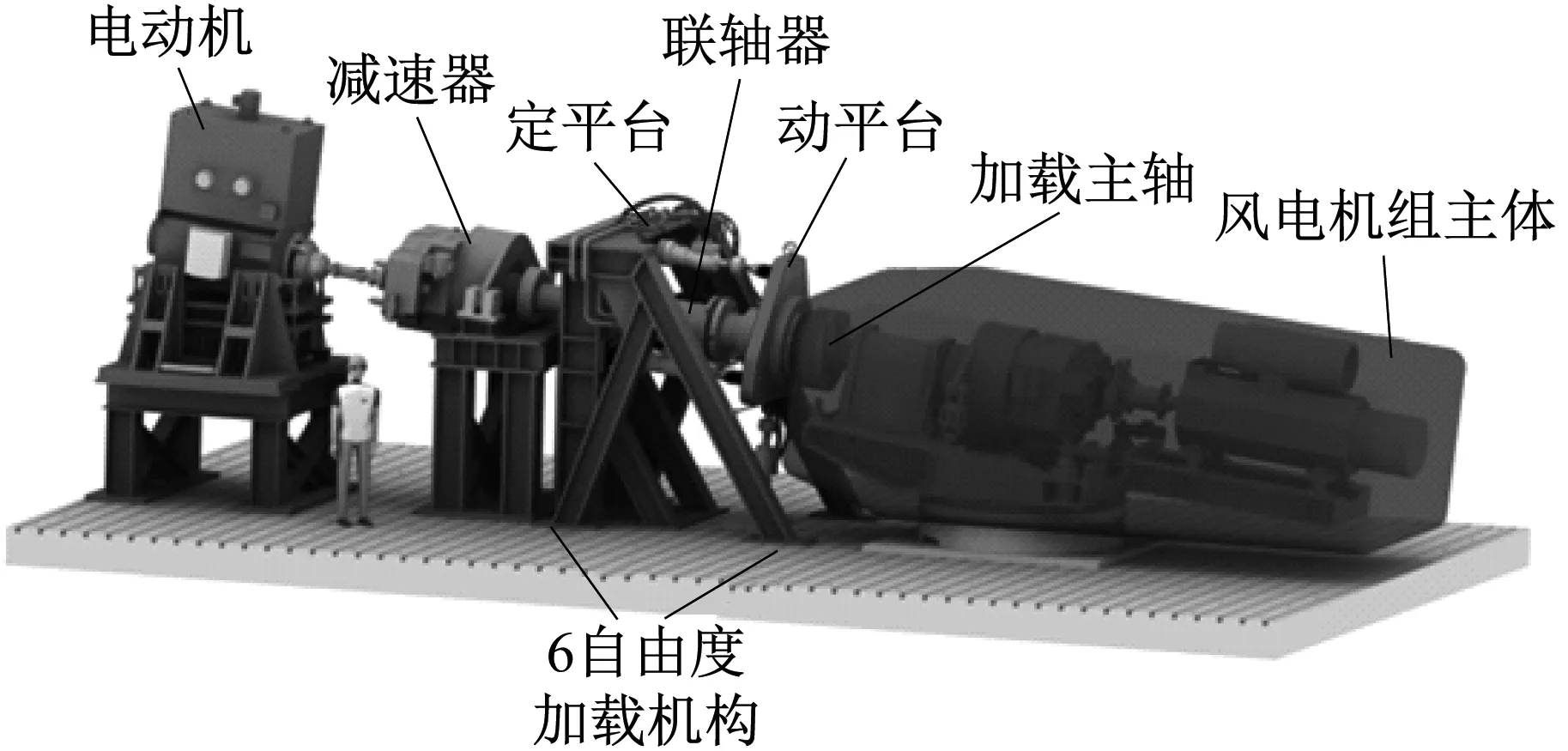

风电机组测试平台的关键在于6自由度加载机构的设计研究。6自由度加载机构通过使用6个伺服液压缸,将载荷作用于动平台,再传至加载主轴轮毂处。液压缸的一端与定平台相连,定平台固定在平台支架上,是静止的。液压缸的另一端与动平台相连,动平台与加载主轴固接。图3是德国亚琛大学风力发电机组传动链测试平台。

图2 风力发电机组加载试验平台结构图

图3 德国亚琛大学风力发电机组试验平台

2 风力发电机测试平台的虚拟样机建模

根据1 MW风力发电机加载主轴轮毂处的最大载荷,设计选择电动机、减速器、加载主轴、6自由度加载机构、联轴器。在UG软件中建立1 MW风力发电机地面测试平台的主要零部件模型[7-9],将UG软件中建立的零部件模型,导入ADAMS软件。在ADAMS软件中施加各零部件之间的约束,建立1 MW风力发电机测试平台虚拟样机模型,如图4所示。

图4 1 MW风力发电机测试平台虚拟样机模型

2.1 6自由度加载机构的约束

6自由度加载机构由液压缸缸筒、液压缸活塞杆、支架、加载盘组成。液压缸缸筒与支架之间,加载盘与液压缸活塞杆之间,均有转动自由度,因此采用球铰连接。液压缸活塞杆与液压缸缸筒之间要实现相对移动,采用棱柱副连接。支架与地面采用固定副连接[10-12]。

2.2 驱动电动机加载机构的约束

驱动电动机加载机构包括电动机、减速器、万向联轴器及底座。电动机、减速器及其底座与地面采用固定副连接。电动机输出轴与减速器输入轴采用固定副连接,减速器输出轴与万向联轴器之间采用固定副连接。万向联轴器是一个组件,有4个构件组成,采用两个万向副与一个棱柱副连接。

2.3 测试平台各机构之间的连接约束

驱动电动机加载机构的万向轴联轴器将电动机的转矩与运动传至加载主轴,联轴器与加载主轴之间采用固定副连接。6自由度加载机构通过液压驱动将其余5个自由度的载荷施加至加载主轴轮毂处,加载盘与加载主轴之间采用固定副连接。加载主轴与风电机主轴之间采用固定副相连。

3 风力发电机测试平台的虚拟样机仿真

风力发电机测试平台虚拟样机建模是否成功,取决于6自由度加载机构建模是否正确。本文对测试平台6自由度加载机构进行样机仿真分析。

3.1 最大风载荷下测试平台虚拟样机仿真

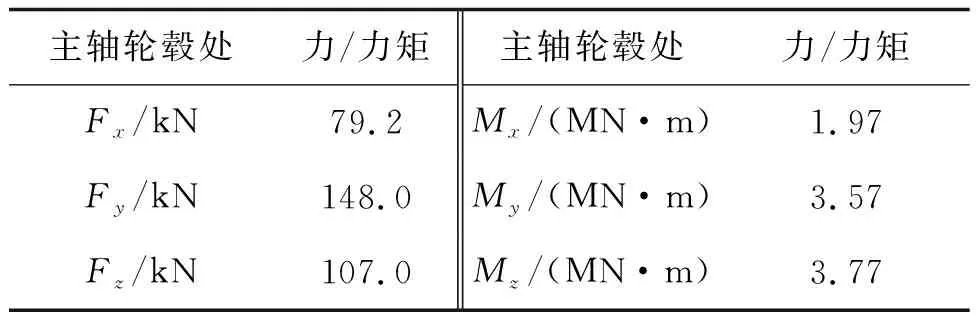

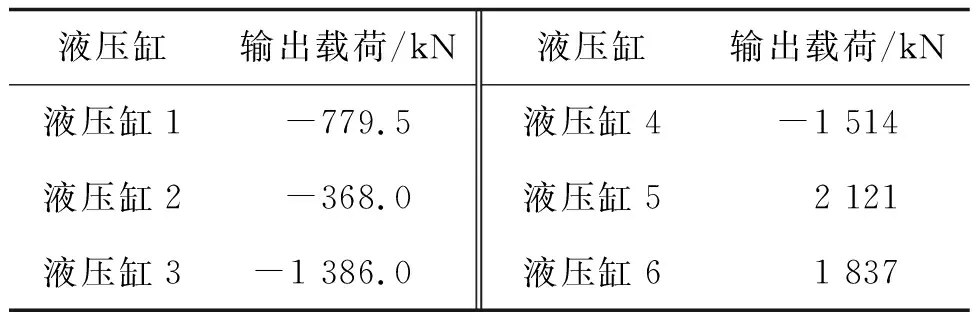

3.1.1 液压缸的作用力仿真 作用于加载主轴轮毂处的风载荷有6个自由度(Fx,Fy,Fz,Mx,My,Mz)[13]。6自由度加载机构加载Fx,Fy,Fz,My,Mz5个载荷。因此,液压缸的作用力在主轴轮毂处能否获得预期的风载荷,是需要虚拟样机仿真结果来验证的。在主轴轮毂处添加最大载荷,如表1所示[14]。仿真时将液压缸缸筒与活塞杆的移动设置为0,经ADAMS软件仿真得到6个液压缸受到的载荷(见表2)。图5所示为ADAMS输出的6个液压缸的受力大小,不包括方向,因此都为正值。

表1 1 MW风力发电机主轴轮毂处的最大载荷

表2 6个液压缸的载荷

图5 6个液压缸的受力大小

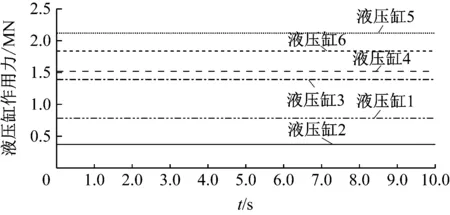

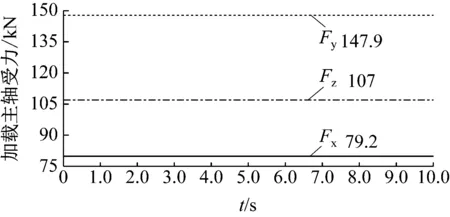

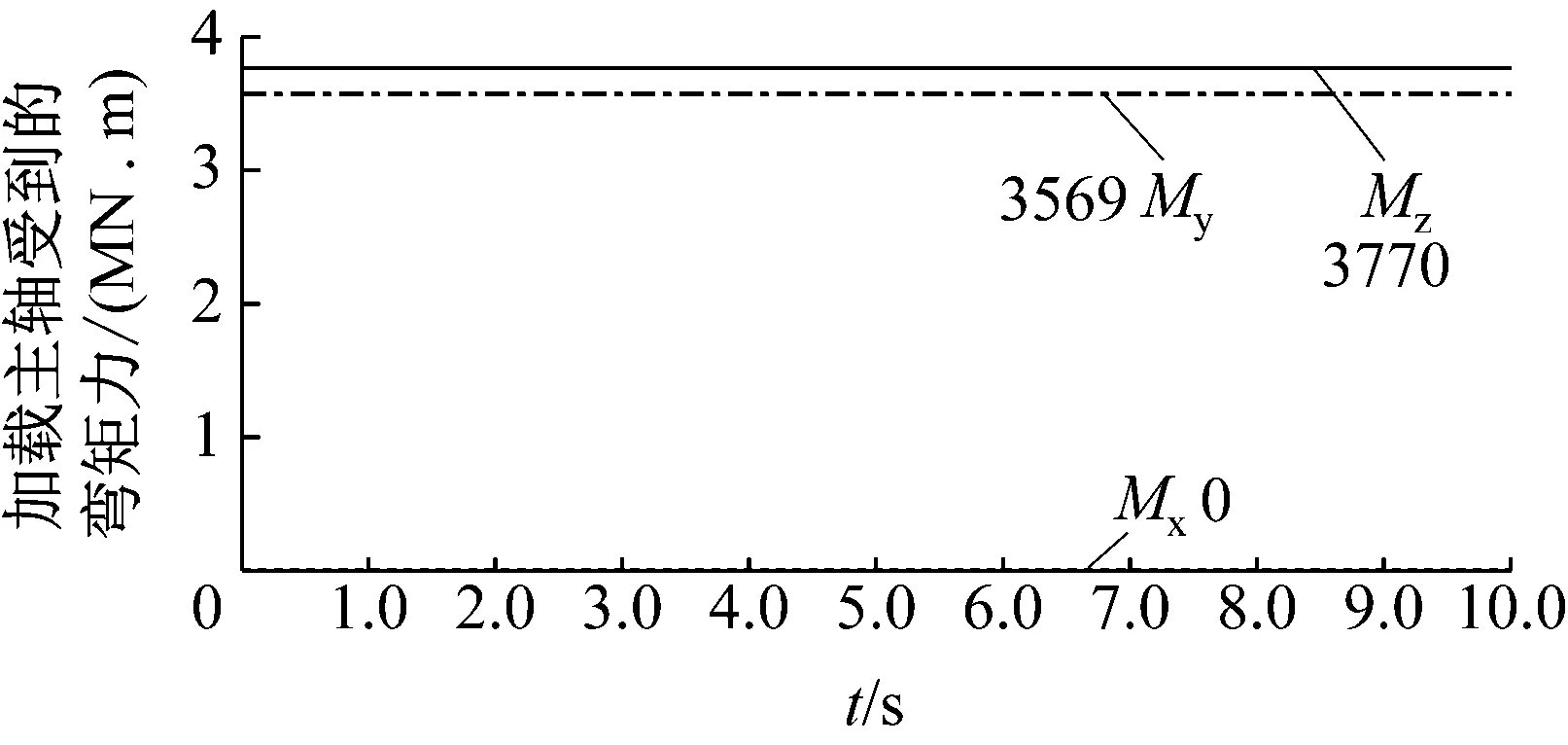

3.1.2 仿真获得主轴轮毂处的载荷 将上文获得的液压缸作用力,模拟风载荷施加于加载机构,加载主轴轮毂处所受的载荷若与表1一致,则说明6自由度加载机构模拟预期的风载荷成功,从而证明6自由度加载机构虚拟样机建模成功。解除液压缸缸筒与活塞的运动约束,设置为可移动的状态,在6个液压缸上施加如表2所示的载荷,将主轴轮毂处的外力撤销,并使加载主轴固定,测试主轴轮毂处的受力情况。图6和图7所示为样机仿真之后,主轴轮毂处测得的力与弯矩。图6、图7中数据表明,力、弯矩均与表1一致(Mx除外,Mx由驱动电动机加载),说明6自由度加载机构建模正确。

图6 主轴轮毂处所受的力

图7 主轴轮毂处所受的弯矩

3.2 变化风载荷条件下的样机仿真

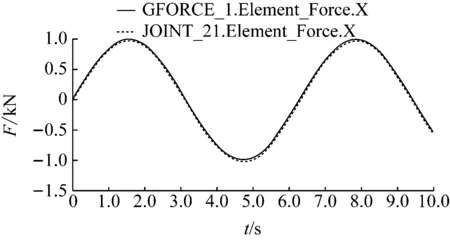

为了进一步验证测试平台6自由度加载机构的建模正确性,运用6自由度加载机构模拟复杂多变的风载荷[15]。首先在主轴轮毂处施加Fx=sint单向动态风力。通过虚拟样机仿真获得此时6个液压缸的作用力F缸n=-0.186 6sint(n=1,2,…,6)。然后对6个液压缸分别施加以上的作用力。在主轴轮毂处测试由6自由度加载机构模拟的风力。图8中虚线是在主轴轮毂处测得的载荷曲线,实线是Fx=sint单向动态风力曲线。两条曲线重合,证明主轴轮毂处所受的动态风载荷与预期一致。

图8 Fx=sin t动态风力曲线与主轴轮毂处的载荷曲线

4 结 论

(1) 本文以1 MW风电机组测试平台加载装置为研究对象,运用ADAMS、UG软件协同建模,建立了风电机组测试平台加载装置虚拟样机数字化模型。

(2) 完成了测试平台6自由度加载机构在最大风载荷与动态风载荷两种工况条件下的虚拟样机仿真。以上两个仿真实例证明6自由度加载机构加载的风载荷与预期效果一致,说明虚拟样机建模正确。