工业用小型超高效异步电动机能效设计

2019-01-02邹雁芝李全峰黄厚佳

邹雁芝, 李全峰, 黄厚佳, 范 辉

(上海电机学院 电气学院,上海 201306)

随着国民经济的发展,国家提出了“节能减排”的重大决策。在中国整个工业电耗中,电动机的耗电量占60%以上,其中小型三相异步电动机耗电约占35%,因此,提高中小型异步电动机运行效率对实现电动机行业的节能减排尤为重要。近年来,大量中外学者从电动机结构和材料上研究电动机运行效率的优化设计。其中在电动机结构优化上,有着许多相关文献。文献[1-2]采用了低谐波绕组进行电动机绕组优化。文献[3]讨论了异步电动机的绕组线径和气隙大小对电动机效率的影响,但并未深入讨论绕组线径和气隙大小的综合影响。文献[4-6]研究定子槽对电动机运行效率的影响,通过改进定子槽形尺寸从而有效降低了电动机的损耗。文献[7-10]分析转子斜槽可降低电动机杂散损耗,实现电动机运行效率的优化。文献[11]则是通过调整电动机的线径、铁芯长度和每槽导体数来降低电动机的损耗,提高电动机的运行效率。

在电动机材料优化上的相关研究文献较少,文献[12-14]利用铸铜转子更好的导电性使电动机的总损耗显著下降,从而提高电动机效率。文献[15]则是采用新型硅钢片降低电动机铁耗,提高电动机运行效率。

综上所述,现有的诸多文献中都有从电动机的某一个参数,如定子槽型、定子绕组形式或转子材料等入手,探究异步电动机运行效率的优化方案。本文首先从理论上分析电动机结构(如气隙长度等)和电动机材料(如铸铜转子等)对异步电动机效率的影响,探讨电动机运行效率的优化方案。并以一台1.1 kW的超高效异步电动机为例进行有限元仿真,验证理论分析正确性。然后整合电动机结构和材料优化举措,得到一系列电动机综合优化方案。在综合考虑电动机电磁、结构和成本等因素后,确定了电动机最终优化方案,最终通过样机实验验证了该方案的可行性。

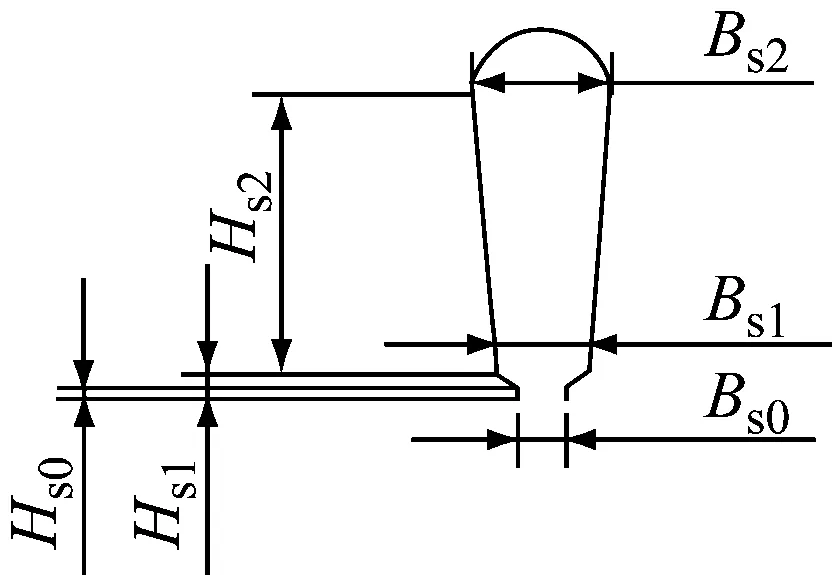

原有1.1 kW电动机为上海电机学院研发的工业用小型异步电动机,运行效率为86.4%,功率因数为0.76。由于其具有高效性,故可广泛应用于纺织业。其基本参数如表1所示。

表1 电动机基本参数

1 电动机优化理论分析

电动机的运行效率η可由电动机额定负载时输入功率pN1和总损耗Σp表示为

(1)

由式(1)可知降低电动机运行损耗可提高电动机效率。

1.1 降耗措施

1.1.1 基本铁耗 基本铁耗是定转子的铁芯损耗,其表达式为

PFe=KαPheGFe

(2)

式中:GFe为铁耗的磁材料重量;Kα为经验系数;Phe为单位铁磁物质的损耗系数。故可尝试采用较高磁导率的冷轧硅钢降低铁耗。

1.1.2 电气损耗 电气损耗主要是指由工作电流在绕组中产生的损耗。

计算表式为

(3)

式中:Ix为绕组x中的电流;Rx为换算到基准工作温度的绕组x的电阻。可选择增加导线的线径,减小绕组电阻等方法降低定子绕组铜耗。

1.2.3 杂散损耗 杂散损耗产生的原因比较复杂[16],在中小型电动机里,一般规定,负载时的杂散损耗占电动机输入功率的0.5%。设计优化方案时可尝试采用谐波含量较少的各种定子绕组型式,如以单双层绕组代替单层绕组。

2 有限元仿真分析

2.1 气隙大小对电动机效率的影响

通常,异步电动机的气隙长度的取值应该尽可能小,以增大电动机效率,但若气隙长度取值过小也会使气隙磁场的谐波含量增加,导致谐波转矩增加进而造成较大温升和噪声[17]。因此,实现电动机优化需选取适当的气隙长度。

2.1.1 模型仿真 在原1.1 kW电动机的基础上,在Maxwell 2D中分别建立气隙长度为0.1,0.15,0.2和0.25 mm有限元模型,求解其气隙磁密同时进行快速傅里叶变换(Fast Fourier Transformation, FFT),并计算出波形畸变率。

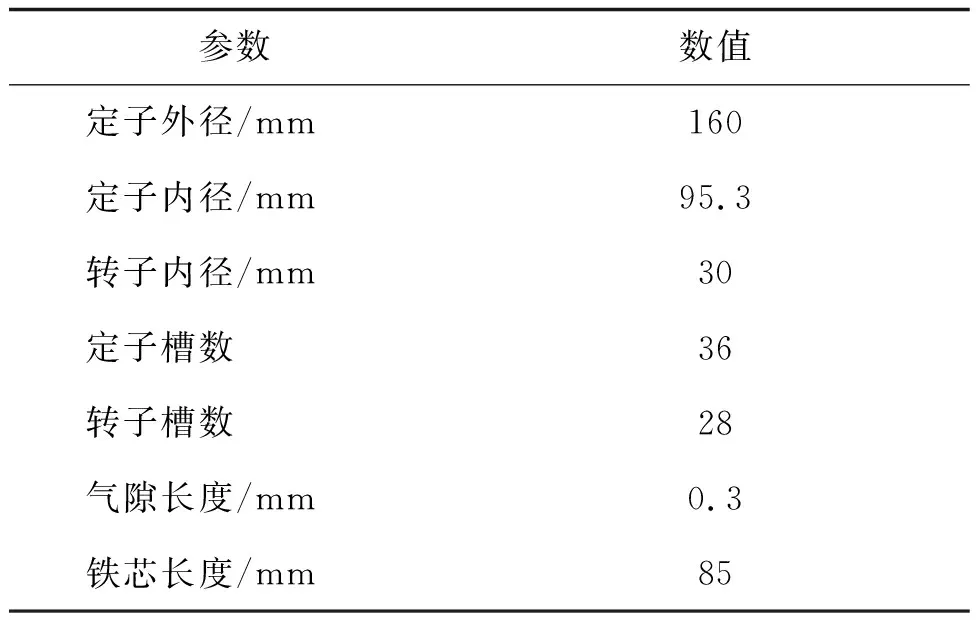

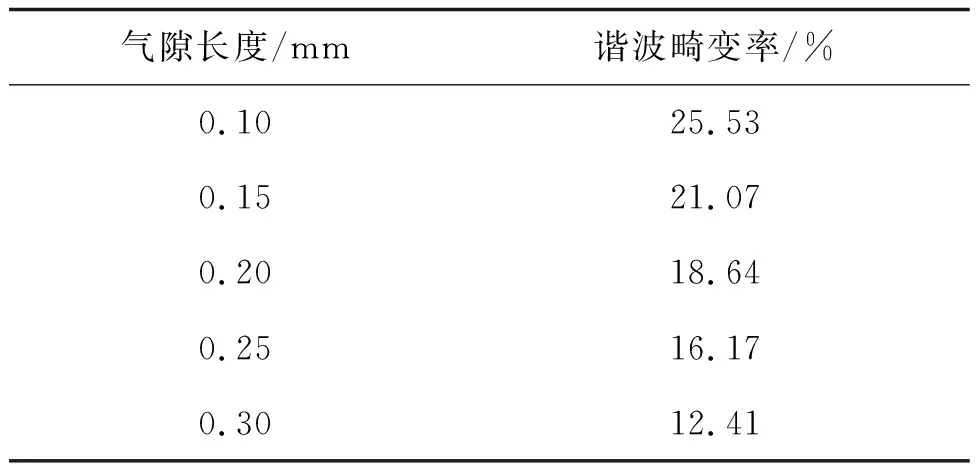

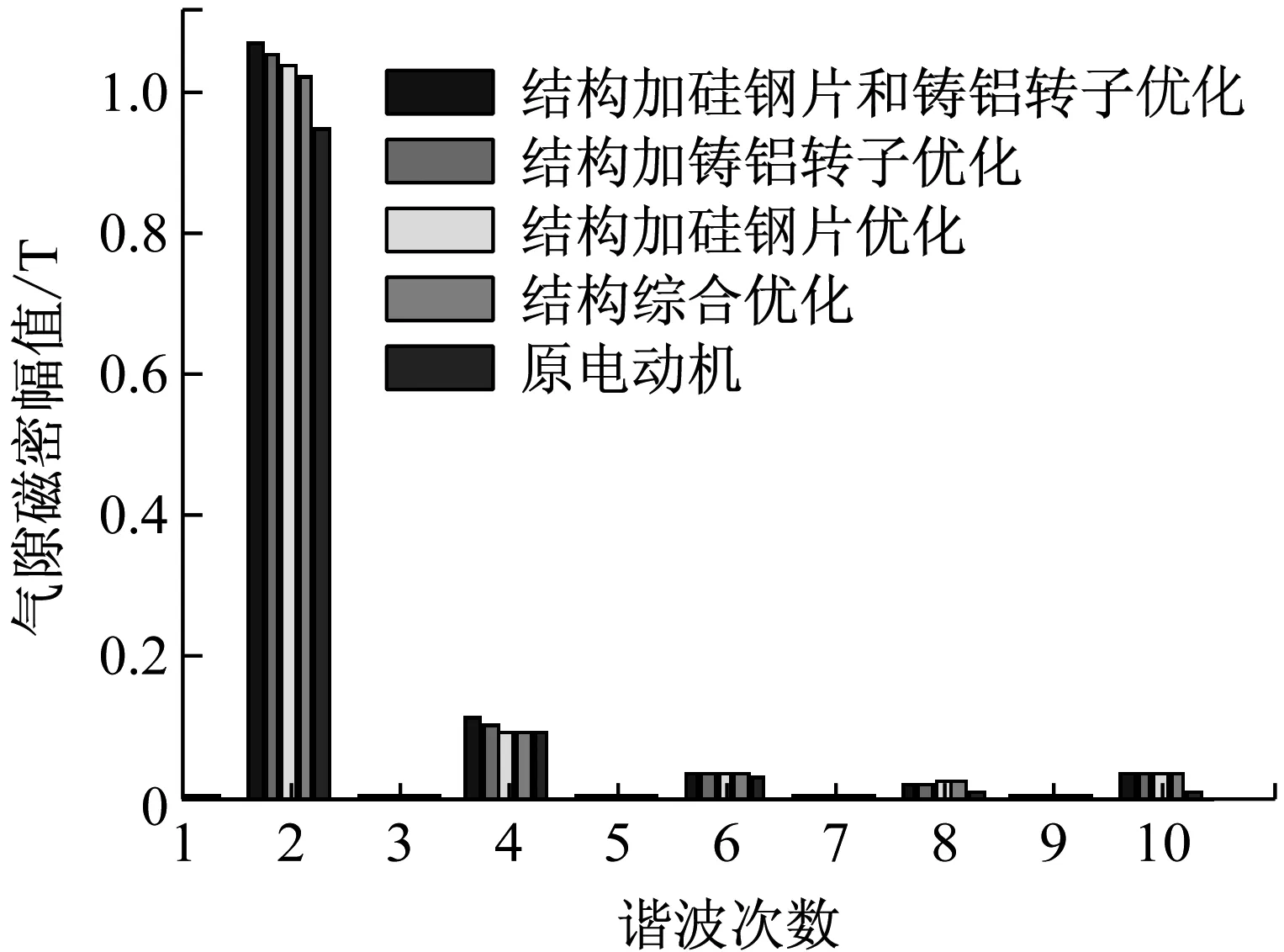

2.1.2 分析结果 改变气隙大小,以整个圆周为气隙磁场的基准波长,当气隙为不同值时的基波和各次谐波幅值大小如图1所示,其谐波畸变率如表2所示。

图1 不同气隙长度时气隙磁密FFT分析

气隙长度/mm谐波畸变率/%0.1025.530.1521.070.2018.640.2516.170.3012.41

由图1和表2可知,电动机的气隙长度减小会增大基波幅值,提高电动机效率,与此同时谐波含量增加导致谐波畸变率增大。中小型异步电动机气隙一般为0.2~1.5 mm,在考虑电动机效率、谐波畸变率和电动机制造工艺后,选择将原电动机气隙长度降为0.2 mm。

2.2 槽型对电动机效率的影响

2.2.1 模型仿真

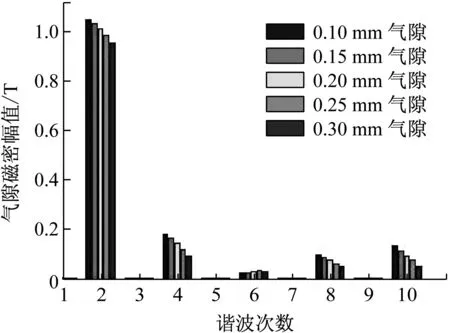

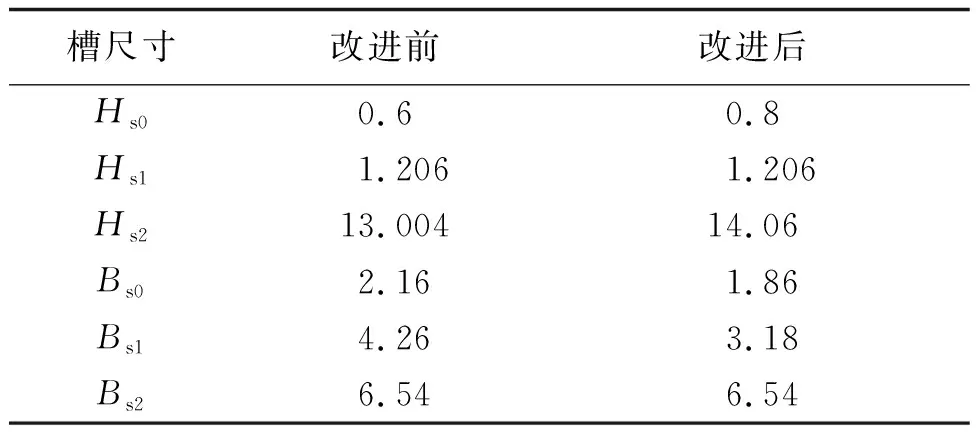

(1) 定子槽型。原电动机定子槽为梨形槽,如图2所示。采用梨形槽可以减少铁芯表面损耗和齿内脉振损耗,改善功率因数[12]。改进时对原定子槽的槽口宽和槽高的尺寸进行了调整,如表3所示。Bs0为定子槽口宽度,Bs1为定子槽肩处槽宽,Bs2为定子槽底处槽宽,Hs0为定子槽口高,Hs1为定子槽斜肩高,Hs2为定子齿高。

图2 梨形定子槽

mm

(2) 转子槽型。原电动机转子是平行齿的槽型,如图3所示。凹型槽的集肤作用显著,能改善起动性能。故将原电动机的转子改为凹型转子槽,其尺寸如图4所示。

图3 平行齿槽型尺寸图4 凹型槽尺寸

2.2.2 分析结果

(1) 梨型定子槽。改变定子槽形后,为准确分析改进前、后电动机电磁性能变化,使用RMxprt模块求解后分析结果如表4所示。由求解结果可知定子槽改进后,降低了电动机定子铜耗,电动机效率提升86.637 8%,功率因数提高0.12%。

表4 梨形定子槽型分析结果

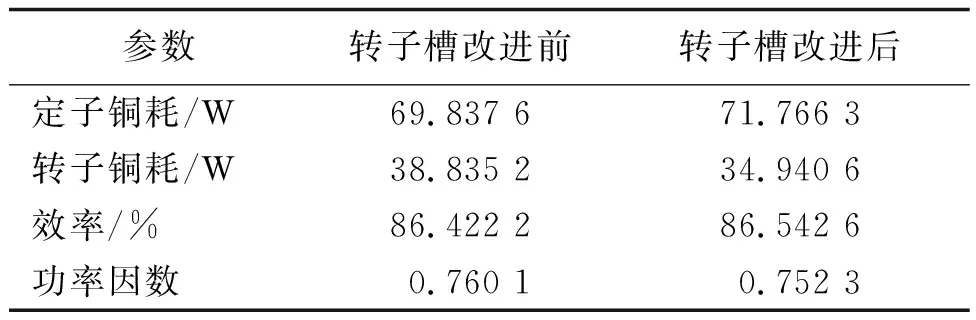

(2) 凹型转子槽。凹型转子槽分析结果如表5所示。采用凹型转子槽后,电动机运行时的定、转子铜耗降低,效率提高86.54%。但这种优化方案降低了电动机功率因数,不利于提高电动机对于电能的利用率。

表5 凹型转子槽分析结果

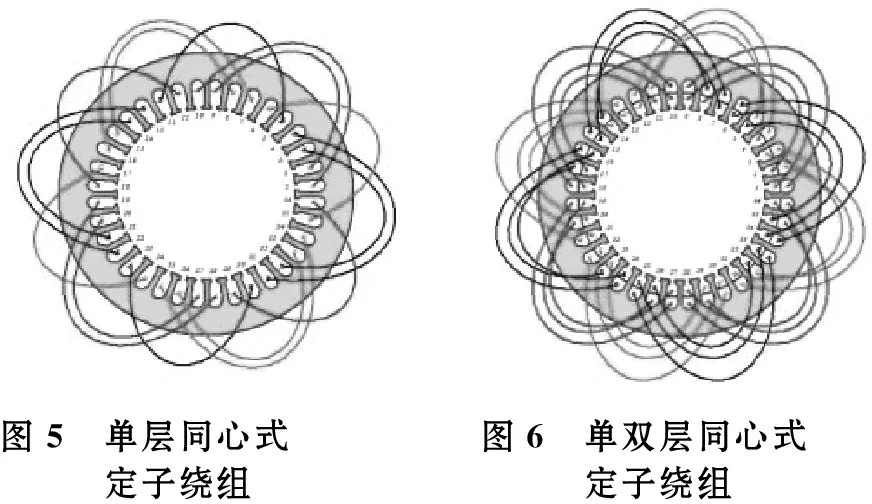

2.3 绕组形式对电动机效率的影响

与单层定子绕组相比,单双层定子绕组具有较好的气隙磁场波形,较好的起动性能和较低的附加损耗等优点[17]。现将原电动机的单层定子绕组改为单双层定子绕组。

2.3.1 模型仿真 原电动机定子绕组为单层同心式绕组,如图5所示;改进后的单双层同心式定子绕组,如图6所示。

图5 单层同心式定子绕组图6 单双层同心式定子绕组

2.3.2 分析结果 定子绕组的有限元分析结果如表6所示。定子绕组采用单双层同心式后电动机的运行效率增加0.1%左右,同时电动机的功率因数也下降了0.012 2。

表6 定子绕组分析结果

由于气隙长度、定转子槽型和绕组形式等参数对电动机能效的影响是相互的,故在后续的综合优化模型中对上述参数进行了结构综合优化分析。

2.4 材料对电动机效率的影响

2.4.1 笼型转子材料分析 原电动机笼型转子采用的是铸铝转子,考虑到铜相比于铝有着更低的电阻率和更好的导电性,可降低损耗,故使用铸铜转子代替原电动机的铸铝转子结构。有限元仿真分析后得到电动机能效如表7所示。通过对比可以看出,使用铸铜转子后转子铜耗下降显著,电动机运行效率提高。而实际电动机制造时需考虑采用铸铜转子后引起的电动机制造成本的增加。

表7 不同材料笼型转子分析结果

2.4.2 定转子铁芯硅钢片分析 由前面对电动机铁耗的理论分析可知,采用较高磁导率的硅钢片有利于降低电动机铁耗,提高电动机运行效率。现将原电动机定转子铁芯中产自上海宝钢的硅钢片,替换为产自台湾中钢(牌号为52CS470)的硅钢片。改进后的电动机有限元能效分析如表8所示。

表8 不同硅钢片时电动机能效对比

采用新型硅钢片后电动机铁耗明显下降,但由于原1.1 kW电动机总损耗中铁耗所占比例很小,故电动机运行效率只提升了0.3%左右。

3 电动机优化综合模型

3.1 电动机综合优化方案

结合在电动机结构和材料上分别提出的各项优化方案,可得到下列4项电动机综合优化方案。

(1) 结构综合优化。整合前述在电动机气隙、定转子槽型和定子绕组上的各类优化,可得到的电动机综合优化方案。

(2) 结构和铁芯硅钢片的优化。考虑到采用铸铜转子后,电动机制造成本的增加,可在电动机结构综合优化的基础上,定、转子铁芯采用新型硅钢片。

(3) 结构和笼型转子的优化。在不考虑电动机制造成本的前提下,整合电动机结构优化方案后,可以使用铸铜转子替代铸铝转子。

(4) 结构和材料的综合优化。在不考虑电动机制造成本的前提下,可以同时从电动机结构、定转子铁芯硅钢片和笼型转子材料3个方面对电动机进行优化。

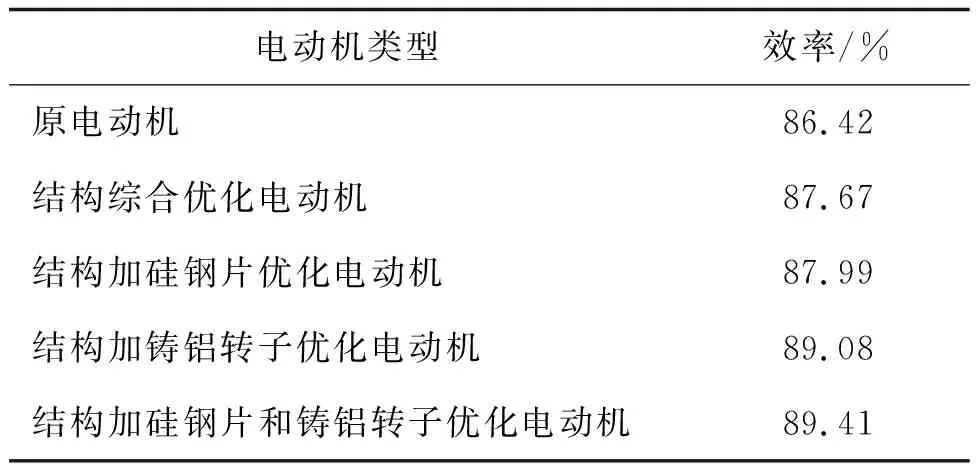

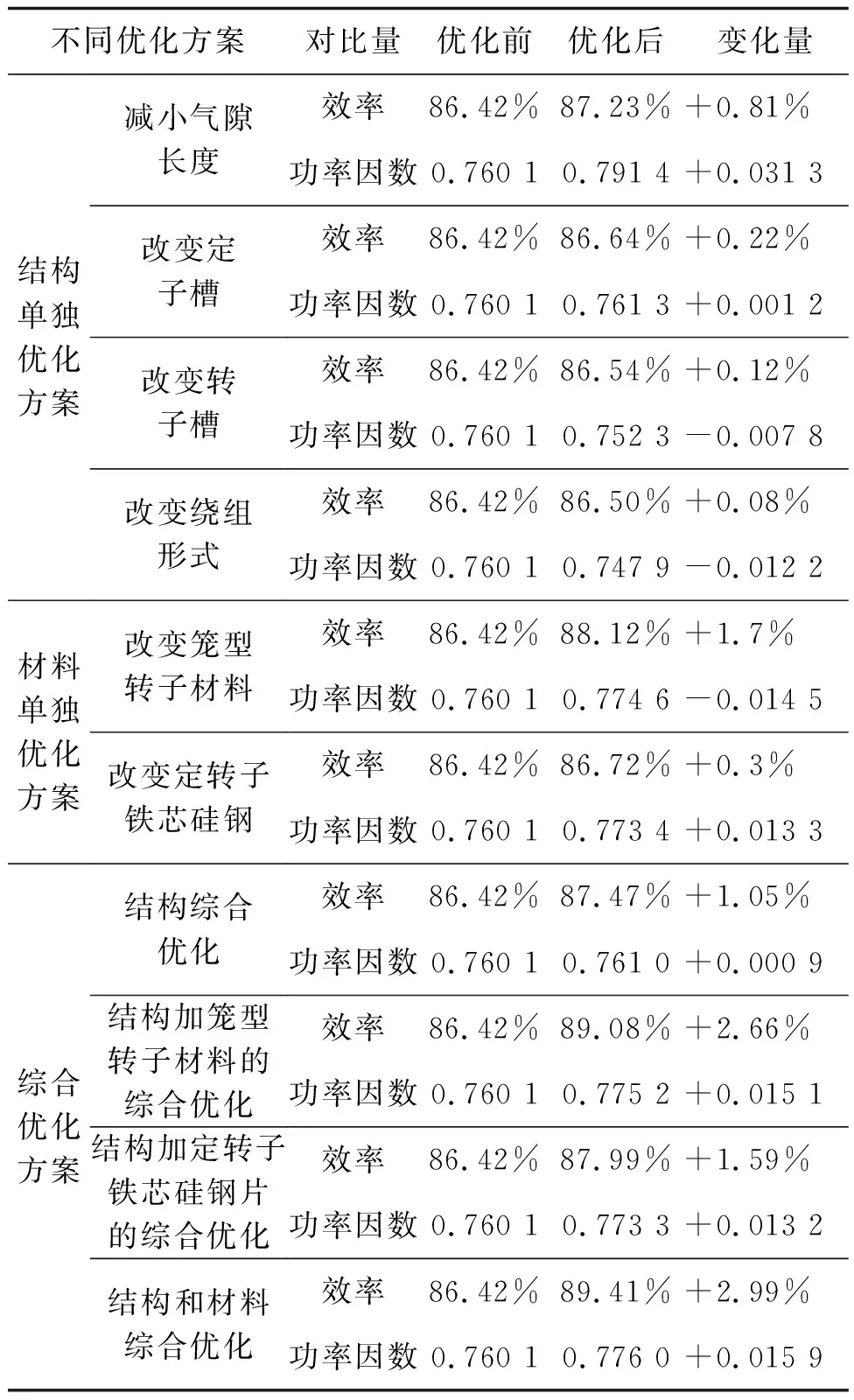

3.2 综合优化方案对比

各综合优化方案下电动机有限元分析结果如表9所示,基波和各次谐波幅值大小如图7所示。优化方案下电动机的各次谐波幅值变化不大,故电动机效率由基波幅值决定。电动机结构综合优化时,由于气隙长度、定转子槽型和绕组形式等参数相互影响,故电动机运行效率的增长并不是各单独优化方案下效率增长之和。当电动机在结构和材料上进行综合优化时,即同时改变结构、铸铝转子和定转子铁芯硅钢片时,电动机效率最高,为89.42%。

表9 综合优化方案电动机效率对比

图7 各综合优化方案下气隙磁密FFT分析

4 优化方案对比

电动机各单独优化方案和综合优化方案下能效对比如表10所示。在电动机结构优化上,改变气隙长度后电动机效率增长了0.93%;调整定子槽尺寸后效率增长了0.22%;改变转子槽后效率增长了0.12%;改变定子绕组后效率增长了0.08%。在电动机材料优化上,单独采用铸铜转子时,电动机运行效率增加了1.7%;单独采用新型硅钢片时,电动机运行效率增加了1.59%。在综合优化方案中,从材料和结构上同时进行优化时,电动机效率增长最多,为2.99%。

表10 不同优化方案下效率和功率因数对比

异步电动机功率因数是衡量电动机消耗的有功功率占视在功率的比重大小。电动机功率因数越大表明电动机有功功率所占比重越大。因而在进行电动机优化时,也应考虑电动机功率因数变化。在转子槽型单独优化、绕组型式单独优化和笼型转子材料单独优化这3种方案下,优化后的电动机的功率因数存在些许下降,其他方案下电动机功率因数都有提高,其中,在结构材料综合优化的方案下电动机的功率因数增加最多,为0.015 9。

1.1 kW电动机优化实例。原1.1 kW电动机效率为86.4%,功率因数为0.76。对原1.1 kW电动机优化后得到的样机。从结构上进行了综合优化,并且采用了新型52CS470硅钢片。由于考虑到电动机制造成本,故未采用铸铜转子。

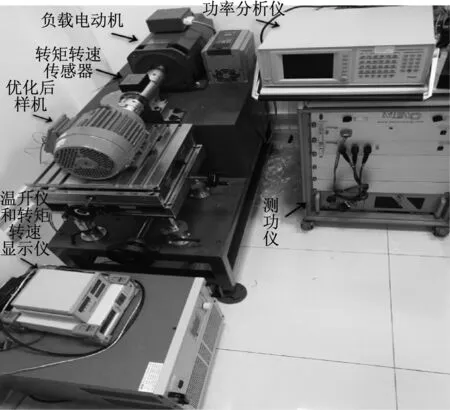

采用GB/T1032-2012规定测试方法对样机进行测试。实验台如图9所示。测试时先起动被测电动机,然后起动负载电动机,转矩转速传感器可将被测样机的转矩转速传输到转矩转速显示仪上,当被测电动机达到额定转矩7.2 N·m时,可通过观察测功机上显示的数据,得知此时的电动机的运行效率和功率因数。

图9 实验台

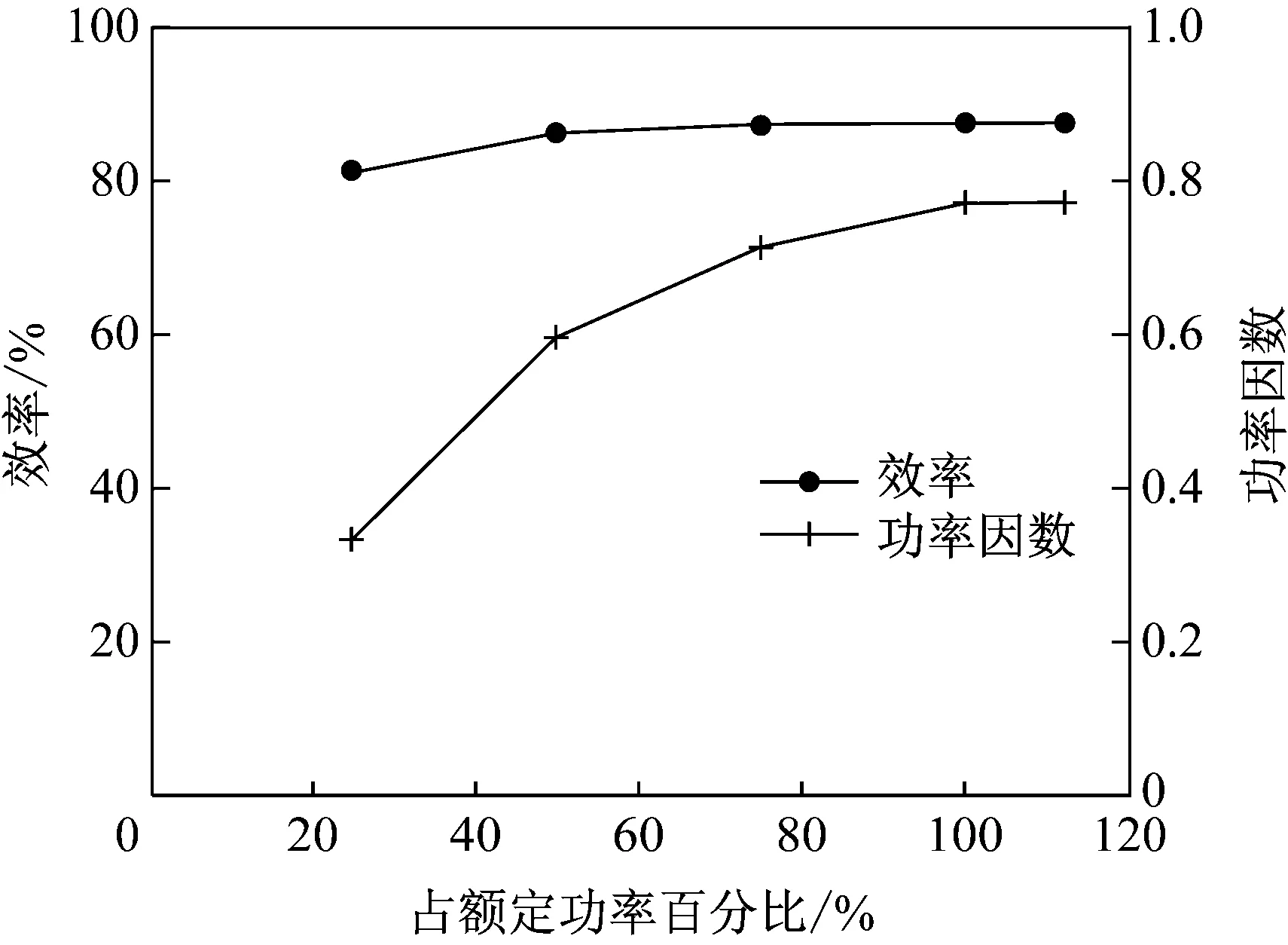

对样机进行测试后得到的电动机效率和功率因数曲线如图10所示。测得电动机额定功率下的运行效率和功率因数分别为86.93%和0.768 2。而有限元分析结果中,电动机的效率为87.99%,功率因数为0.773 3。实验结果略小于仿真结果的原因可能是由于电动机制造工艺误差产生的。

图10 样机能效曲线

5 结 论

由于小型异步电动机的效率提高较为困难,本文运用有限元针对一台1.1 kW工业用小型三相异步电动机的运行效率从电动机结构和材料两方面进行了综合优化分析,并得到一系列优化方案。

(1) 从电动机结构优化出发,将气隙长度减小为0.2 mm时电动机效率提高最多,为0.93%。但气隙长度的减小会增加电动机制造工艺的难度。若有制造工艺的限制,则可以选择从定转子槽型和定子绕组方面对电动机效率进行优化。

(2) 从材料上进行优化时,在不考虑电动机制造成本的前提下,单独采用铸铜笼型转子时电动机效率提高了1.7%左右。单独采用新型硅钢片时,电动机效率增加了1.59%。

(3) 在电动机结构和材料的综合优化上,共有4种优化方案。其中在电动机结构综合优化的基础上,同时采用铸铜转子和新型硅钢片时电动机效率可大幅提高为89.42%,增加了2.99%,达到国家一级能效标准。

本文研究设计的样机是在电动机结构综合优化的基础上采用了新型硅钢片,出于对电动机制造成本考虑,并未采用铸铜转子。电动机实际生产制造时,应综合考虑电动机的电磁设计、材料选取、生产工艺以及成本等因素,合理地选择超高效电动机的设计方案。