小径管周向裂纹涡流传感器几何参数优化

2018-12-28,,,

,, ,

(南昌航空大学 无损检测技术教育部重点实验室,南昌 330063)

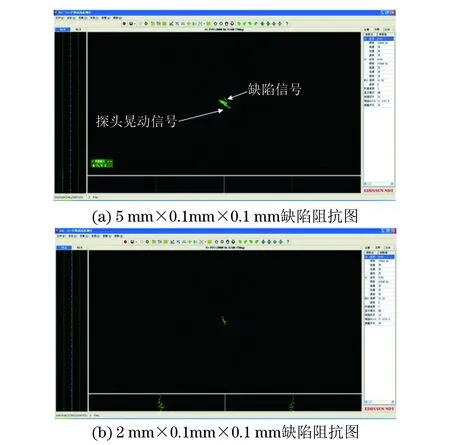

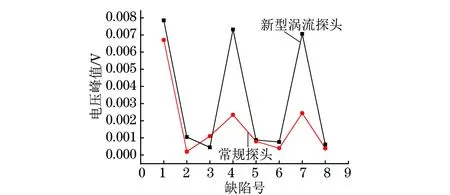

图1 传统外穿式涡流探头检测结果示例

直径小于89 mm,壁厚相对较薄的管道广泛用作发电厂的受热管,如过热器、省煤器、再热器、水冷壁等。如图1所示,在采用传统外穿式涡流探头对小径管检测的过程中,发现在检测尺寸为5 mm×0.1 mm×0.1 mm(长×宽×深)周向缺陷时,探头的轻微信号几乎将检测信号淹没,在检测尺寸为2 mm×0.1 mm×0.1 mm(长×宽×深)缺陷时几乎没有检测信号,即在检测该类管道上的周向裂纹缺陷时,常规差分式涡流探头的检测能力差,笔式探头耗时较长、阵列探头价格昂贵。

涡流检测中,当裂纹方向与涡流方向垂直时,裂纹具有较强的切断涡流能力,对涡流场产生的扰动较大,对涡流产生的二次磁场的影响更大,根据此原理笔者设计了一款针对小径管周向缺陷的涡流传感器,并针对该传感器的相关参数进行优化,以达到较高的检测灵敏度。

YOUNG等[1]针对热交换管中出现的周向缺陷设计了倾斜绕制的穿过式探头,结果表明,该探头对周向缺陷的检测比传统Bobbin探头有更高的灵敏度。XIN[2]针对核电热交换管中任意方向的缺陷设计了新型旋转磁场涡流探头。YE[3]研究了两款旋转磁场涡流探头,采用三相绕组作为激励,接收装置分别为线圈和GMR(巨磁阻传感器),设计了相关的放大电路及接收信号处理。MACHADO等[4]针对任意方向的缺陷(包括周向缺陷)设计了5款新型探头,用于检测核反应堆中的奥氏体钢管,这些探头均采用平面梯形绕制激励线圈,结果显示其比传统的探头对周向缺陷有更高的灵敏度。于亚婷等[5]在文章中指出了线圈的匝数、厚度、截面形状对传感器灵敏度的影响。郭丽霞[6]设计了脉冲涡流探头,分析了铁芯的半径、高度对磁场变化的影响。周德强[7]针对脉冲涡流矩形传感器参数进行了仿真优化和试验验证。

以上研究人员对涡流传感器参数优化所做的工作,为笔者的探头优化工作提供了参考。

1 仿真模型的建立

建立该传感器的有限元模型,并进行仿真分析,整体建模结构如图2所示。

图2 涡流探头有限元3D模型

对仿真模型进行参数设置,具体如下:铜管尺寸(内径×壁厚×长度)为10.5 mm×1 mm×200 mm,相对磁导率为0.999 991,电导率为5.8×107S·m-1。磁性材料尺寸(内径×壁厚×长度)为12.5 mm×2.5 mm×8 mm,由于磁性材料磁感应强度B会随着磁场H的变化而变化,故导入其对应的B-H曲线来设定材料的相对磁导率。激励电流设置为1 A,线圈匝数为100。在管道上设置周向裂纹缺陷尺寸(长×宽×深)为10 mm×0.9 mm×1 mm。

图3 仿真模型几何参数示意

2 磁场分布分析

通过有限元分析试件在涡流探头作用下的磁感应强度分布和涡流分布,如图4,5所示。在该涡流探头的激励下,线圈部分和裸露的磁导体部分分别在管道上感生出沿管道周向流动的磁场,该磁场产生的涡流沿管道轴向流动(见图5),通过仿真可看出该涡流探头在管道上激励出一个均匀的轴向涡流场。

图4 管道磁感应强度分布图

图5 管道涡流分布图

当管道上存在缺陷时,如图6所示,缺陷处的涡流场发生畸变,缺陷位置的涡流强度也发生了变化,该涡流场的畸变是由裂纹引起的,故可以利用涡流在缺陷处的变化来检测缺陷。

图6 缺陷处涡流分布云图

3 参数优化与结果分析

3.1 接收装置优化

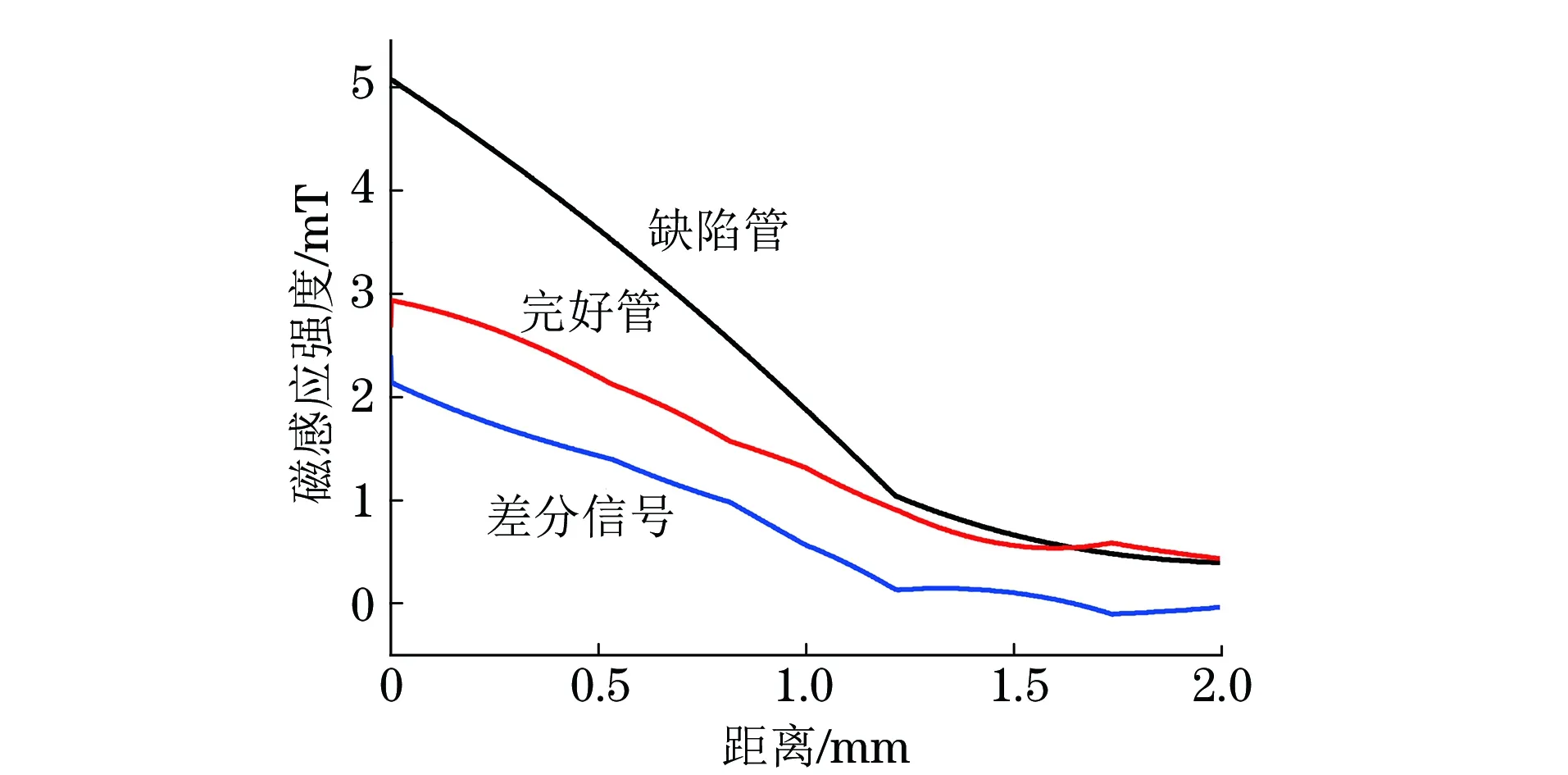

磁传感器作为涡流探头的检测装置,其放置位置的合理性对检测能力有关键作用,如图6所示,在裂纹的两个端口产生涡流场扰动,此处磁场变化量最大,作为检测装置的磁传感器应布置在磁场强度最大的位置。通过仿真分析,提取缺陷尖端处上方的磁感应强度作为研究对象,以完好管道相同位置的磁感应强度作为参考信号,用缺陷处的磁感应强度减去参考信号得到差分信号,差分信号越大,对于表征缺陷越有利,该位置越适合放置接收装置。如图7所示,无论在完好管道还是在缺陷管道,磁感应强度均随着距离的增加逐渐减小,通过两者的差分信号看出试件上方0 mm(管壁)处的磁感应强度的差分值最大,因此在确定接收装置时应紧靠试件表面放置。

图7 缺陷处y方向的磁感应强度变化

3.2 激励装置优化

3.2.1 磁环几何参数

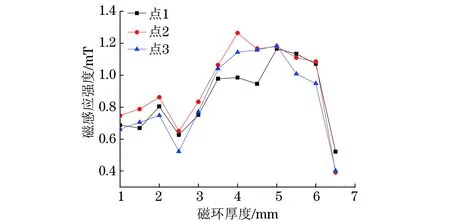

首先采用单一变量法对磁环的几何参数进行优化,由于管壁的外径是定值,故磁环的内径为定值,此小节通过有限元仿真的方法讨论磁环的厚度和宽度对传感器检测灵敏度的影响,为避免单一点带来的试验偶然性,在缺陷处分别选point1、point2、point3三个点,并测量其磁场强度,若三点表现出相同的规律性,则证明结果可信性较高。控制磁环的厚度不变,磁芯的宽度从1 mm增加到10 mm,每次增加1 mm;第二组试验控制磁芯宽度不变,磁芯厚度从1 mm增加到6.5 mm,每次增加0.5 mm。根据3.1节得出的结论,在缺陷上方0 mm处提取磁感应强度值,以在完好管测得的磁感应强度作为参考信号,用在缺陷管的相同位置测得的磁感应强度减去参考信号获得差分信号。在检测同一缺陷时,差分信号峰值的大小反映了传感器的检测灵敏度,峰值越大,表示传感器检测能力越强,灵敏度越高。

point1处磁环厚度变化时的差分信号如图8所示,3个测量点处磁环厚度变化时的差分信号峰值如图9所示。由图8,9可见,磁环厚度在1~2.5 mm间时,磁环厚度对磁场的影响不大;当磁环厚度大于2.5 mm时,磁场强度随着磁环厚度的增大而不断增强,在4 mm处达到最大值,约1.1 mT左右;当磁环厚度大于4 mm后,磁场强度逐渐变小。

图8 point1处磁环厚度变化时的差分信号

图9 3个测量点处磁环厚度变化时的差分信号峰值

图10 point1处磁环宽度变化时的差分信号

图11 3个测量点处磁环宽度变化时的差分信号峰值

point1处磁环宽度变化时的差分信号如图10所示,3个测量点处磁环宽度变化时的差分信号峰值如图11所示。可见磁环宽度在1~7 mm时,差分信号峰值随着磁环宽度的不断增大而增大,然后开始减小。从图11可以看出,当磁环的宽度在7 mm时,差分信号的峰值最大,涡流传感器的灵敏度最高。

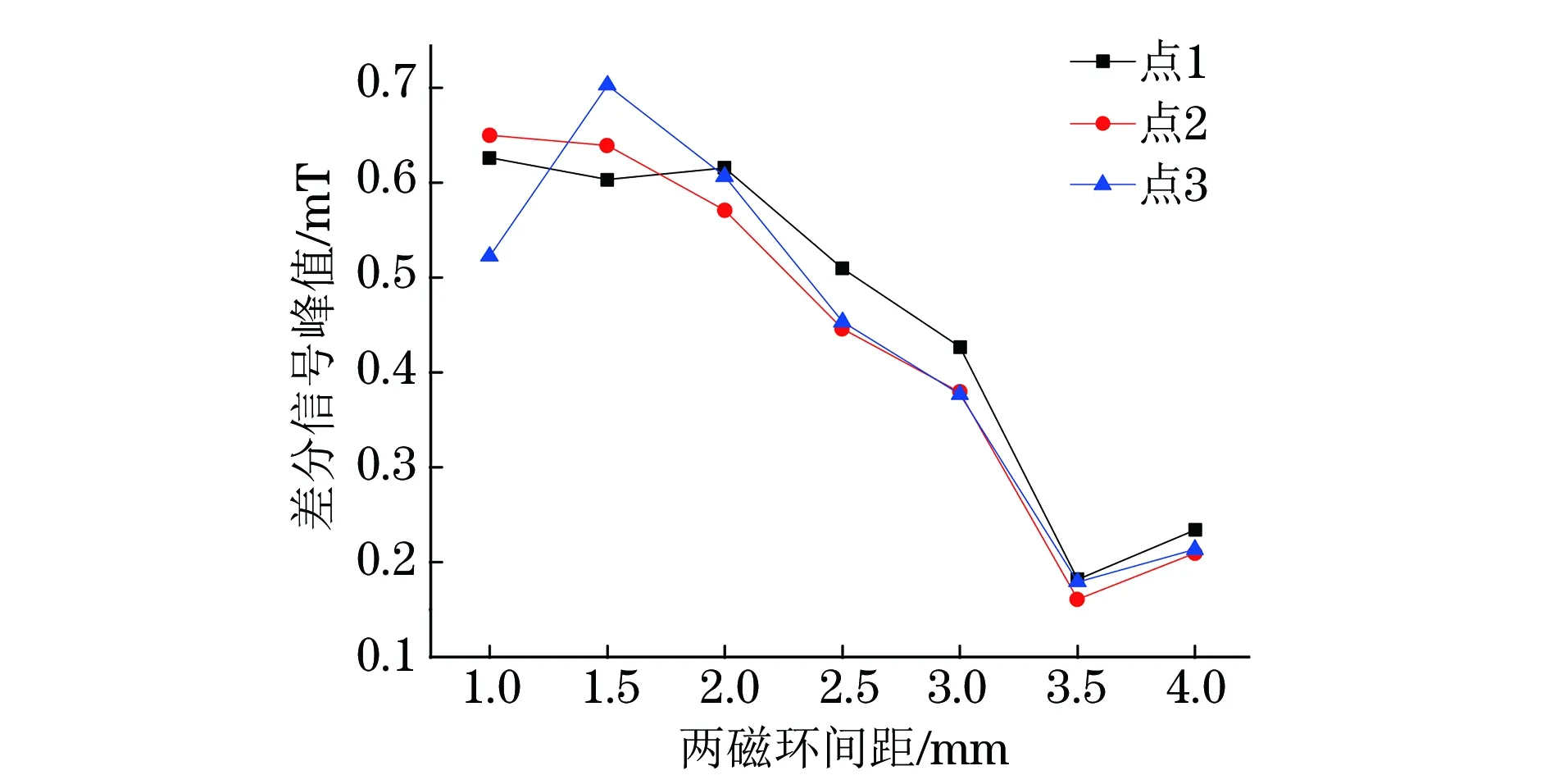

3.2.2 磁环的间距

通过有限元仿真的方式,其他参数不变,分别将磁环间距从1~4 mm,每次增加0.5 mm,采用差分信号的方式得到随间距变化的差分信号峰值的变化曲线,point1处磁环间距变化时的差分信号如图12所示,3个测量点处磁环间距变化时的差分信号峰值如图13所示。由图12,13可见,两磁环的间距在2 mm以内时磁场强度均约为0.6 mT,磁环间距对磁场的影响不大;当两磁环的间距大于2 mm后,磁场强度随着磁环间距的变大而减小,因此两磁环的间距要控制在2 mm以内。

图12 point1处磁环间距变化时的差分信号

图13 3个测量点处磁环间距变化时的差分信号峰值

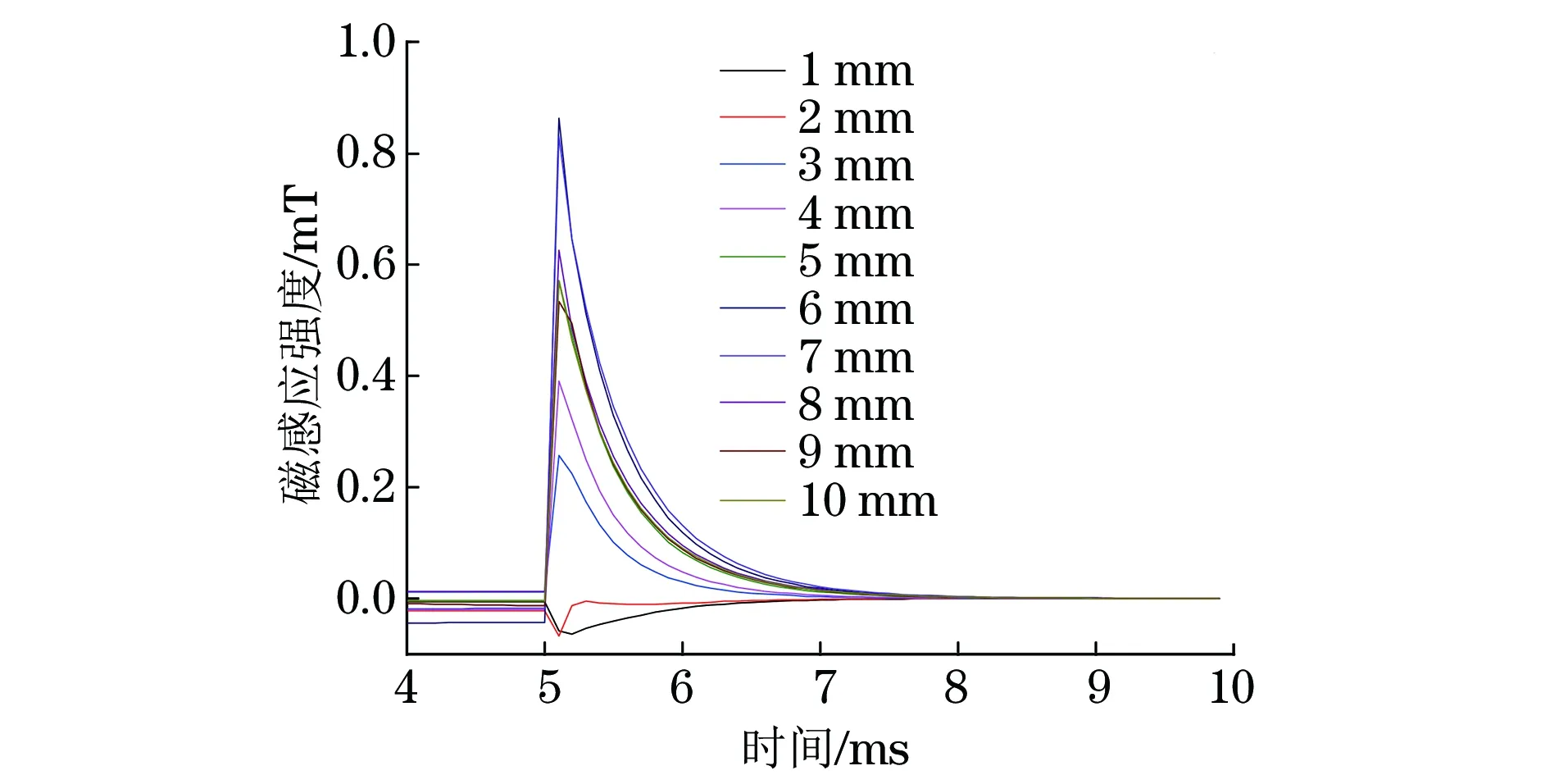

3.2.3 激励线圈匝数

采用试验的方式,对激励线圈的匝数进行优化,匝数与激励磁场强度有着直接关系,激励磁场越大,感生出的涡流场也就越大,检测灵敏度才有保证,但是过多的匝数会导致方波上升沿相应变慢,阻碍线圈中电流变化,使方波信号发生畸变,从而影响检测灵敏度。针对该探头施加100 Hz,4 A的脉冲波电流源激励,匝数分别为20,30,40,50,60,70,80,均选择线径(直径)0.41 mm漆包线制作7个探头,其余参数保持不变,针对试样上①、④、⑦号缺陷(见表1)进行检测,提取差分信号的峰值,结果如图14所示。由图14可见,随着匝数的增多,差分值成线性增大,表现出很好的线性度,因此目前匝数产生的磁场并未造成磁环过饱和,灵敏度还有很好的提升空间。

图14 激励线圈不同匝数时的差分信号峰值

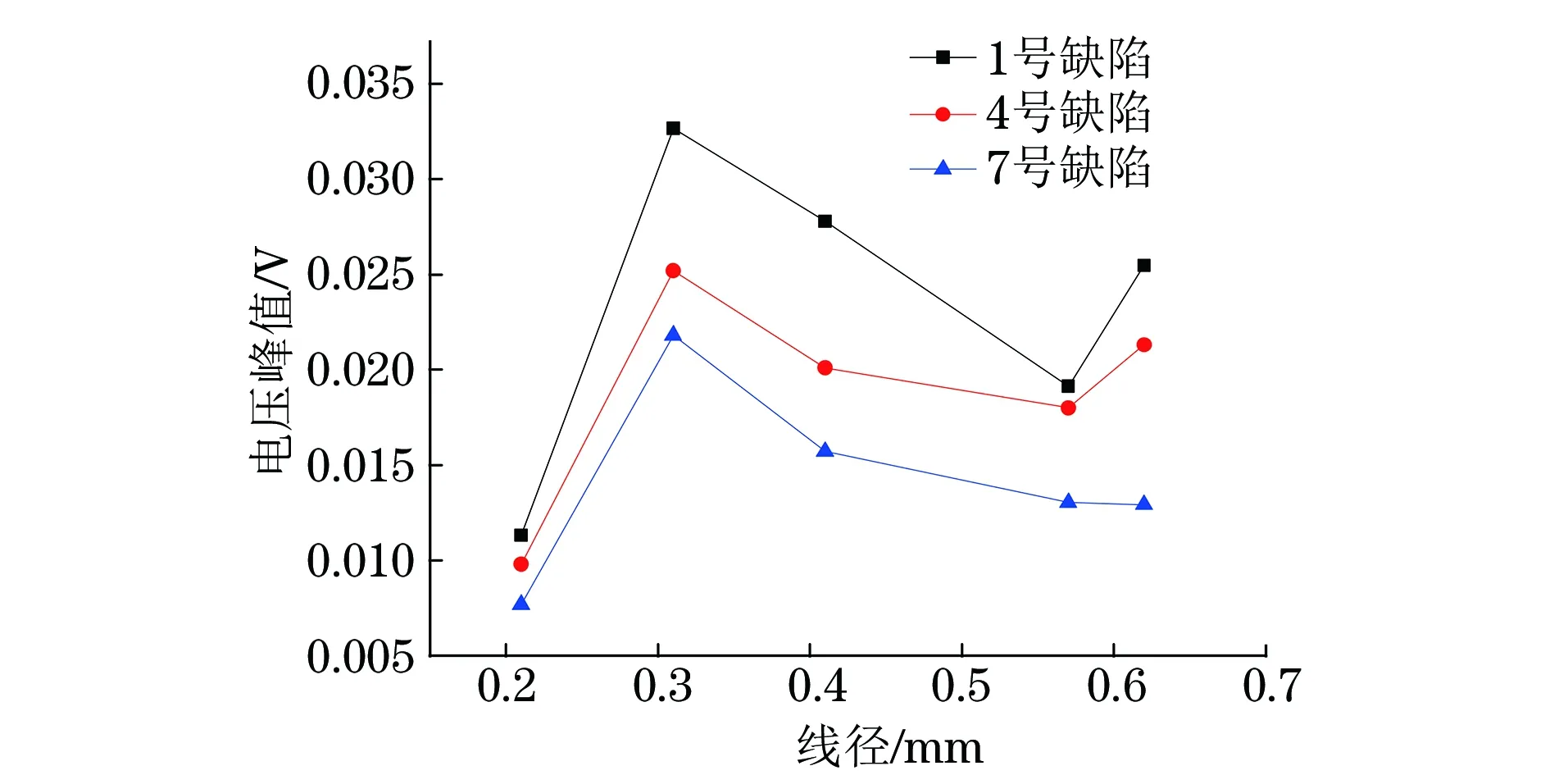

3.2.4 激励线圈线径

通过试验的方式,对激励线圈的线径进行优化,通常激励线圈是由一定线径的漆包线绕制而成的,其线径越大,线圈的电抗越小,从而产生的焦耳热就会越少,在线圈上的损耗也会越少,但是线径过大会导致线圈的匝数变少,从而使得激励线圈产生的磁场变弱,不利于提高探头的检测能力。

在探头上施加100 Hz,4 A的脉冲波电流源,线径分别选择0.21,0.31,0.41,0.57,0.62 mm,匝数均为50,制作5个探头,其余参数保持不变,针对试样上①、④、⑦号缺陷进行检测,提取差分信号的峰值,结果如图15所示。通过图15可以看出,在相同的激励条件下,线径为0.3 mm时的检测灵敏度最高,因此在探头设计过程中线径确定为0.3 mm。

图15 激励线圈不同线径时的差分信号峰值

4 与常规探头的对比试验

检测系统由上位机、脉冲信号发生器、数据采集卡、涡流探头、缺陷试块等构成,试验平台如图16所示。将漆包线沿磁性材料周向方向进行绕制构成激励线圈,如图16(b)所示,将TMR(高性能隧道磁电阻)传感器垂直放置在两激励线圈中间。接收装置采用TMR传感器,该传感器对微弱磁场具有较高的灵敏度,可以有效采集微弱磁场信号。

在黄铜管上加工8个缺陷,其加工示意如图17所示,缺陷具体尺寸如表1所示。

图16 检测系统试验平台及检测线圈实物

图17 试件缺陷加工示意

表1 试件缺陷尺寸mm

根据有限元分析结果制作新型涡流探头,同时绕制传统周向绕制线圈的常规涡流探头,采用4 A,100 Hz的脉冲方波激励,对检测试件上的缺陷进行检测。对于脉冲涡流检测来说,通常采用时域信号差分的方法来表征缺陷大小,峰值的大小代表缺陷的大小,故对差分信号提取峰值,试验结果如图18所示,试验结果显示设计的线圈轴向绕制的涡流探头在各个缺陷处检测得到的差分信号峰值都比常规涡流探头检测得到的峰值要大,因此设计的涡流探头对周向裂纹具有更强的检测能力。

图18 新型探头与常规探头检测缺陷的差分信号峰值对比

5 结论

通过有限元仿真和试验的方式研究了针对小径管周向缺陷设计的涡流探头的几何参数对检测灵敏度的影响。研究发现,在文章所述激励条件下,宽度为7 mm,厚度为4 mm,两磁环间距控制在2 mm以内,采用直径0.31 mm漆包线绕制,可以使探头的检测能力最好。在同一试验平台下,通过与常规探头的检测结果对比发现,该探头对小径管周向缺陷具有更强的检测能力。