磁场运动速度对动生涡流热成像的影响

2018-12-28,,,,,

, ,, ,,

(1.四川大学 制造学院, 成都 610065;2.纽卡斯尔大学 计算机与电子工程学院, 纽卡斯尔 NEI 7RU)

近年来,作为一种电、磁、热多物理场耦合无损检测方法,涡流热成像检测技术应用越来越广泛[1-8]。检测过程中,将通有高频大电流的激励线圈靠近被测试件,线圈产生的交变磁场会在试件中感应出电涡流。如果试件中存在缺陷,电涡流分布将发生变化,进而在试件表面形成可探测的畸变温度场。但是,充足的加热时间是缺陷形成可识别畸变温度场的基础,因此涡流热成像检测速度不宜过快,只能在静态或者低速情况下进行。此外,高频激励线圈(100 kHz~200 kHz)产生的涡流渗透深度为50~100 μm,因此传统线圈激励方式对内部缺陷检测比较困难[9-10]。为此,笔者提出了一种新的基于动生涡流激励的高速热成像无损检测方法:利用阵列磁场在试件表面高速运动产生的动生涡流作为激励[11-13],裂纹等缺陷会引起涡流传导路径发生变化,并在试件表面形成可探测的畸变温度场分布。与传统的高频大电流激励线圈方式相比,一方面,与切割磁力线速度成正比的动生涡流激励在更高的检测速度下具有更高的加热效率和检测灵敏度,适用于高速检测;另一方面,当检测速度为100 km·h-1时,动生涡流渗透深度为5 mm,远大于传统高频激励线圈方式的涡流渗透深度,因此试件内/外缺陷均能够在表面形成可探测的畸变温度场。因此,新方法适用于内/外缺陷的全覆盖高速检测,对实现导电金属构件的高速无损检测具有重要的意义。

在讨论不同方向裂纹缺陷对动生涡流分布的影响,以及相应的热响应变化规律的基础上[13],笔者继续针对动生涡流热成像检测方法进行研究,主要讨论不同深度缺陷在不同相对运动速度下的热响应规律,以探究磁场运动速度与缺陷深度对动生涡流热成像检测方法的影响。

1 动生涡流热成像检测原理

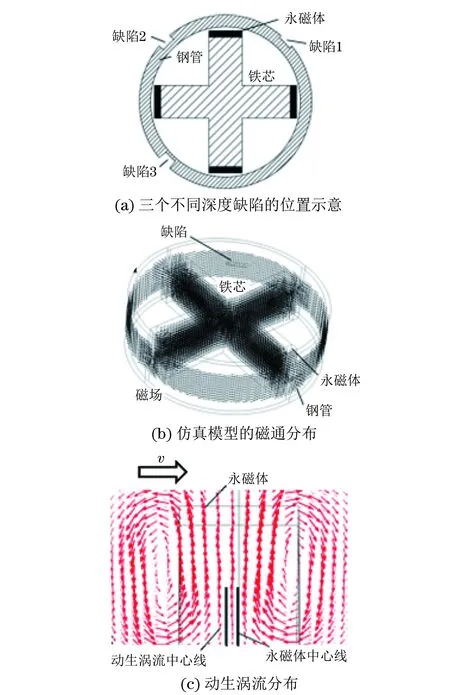

图1为动生涡流热成像检测原理示意。由图1(a)可知,当十字铁芯顶部上的4个永磁体以恒定转速n在钢管内部旋转时,根据法拉第电磁感应定律,钢管切割磁力线会在其内部产生动生涡流。此时,存在于钢管内部的缺陷会使得涡流传导路径发生变化,如图1(b)所示。根据焦耳定律,传导路径畸变的动生涡流会产生不均匀的热量分布,进而在钢管表面形成温度差异分布,利用红外相机探测钢管表面温度分布差异即可实现对缺陷的非接触快速检测。

图1 动生涡流热成像检测原理示意

当磁场处于静止状态时,磁场微分方程为[14-22]

(×A)=J

(1)

式中:A为磁矢势;J为传导电流密度;μ为磁导率。

当磁场运动时,根据法拉第电磁感应定律,可获得钢管中的动生涡流强度

Jm=σv×B

(2)

式中:Jm为钢管切割磁力线时在钢管内产生的动生涡电流密度;σ为电导率;v为相对运动速度;B为磁感应强度。

进一步,基于麦克斯韦方程组,结合式(2),建立钢管与磁场相对运动时的磁场微分方程

(×A)

(3)

式中:t为磁场相对运动的时间。

从式(2),(3)可以看出,钢管内动生涡流密度与相对运动速度成正比,当磁场相对钢管做高速运动时,磁场的整体空间分布会受到钢管与外激励磁场相对运动速度的影响,且速度越快,影响越明显。

根据焦耳定律,动生涡流将在钢管内部产生焦耳热,产生的热量Q由式(4)计算。

(4)

产生的焦耳热会在导电试件中传播,其传播过程遵循如式(5)所示的能量守恒定律。

(5)

式中:ρ为材料密度;Cp为材料比热容;k为热传导系数;T为热力学温度。

当钢管中存在缺陷时,不连续的缺陷会使得动生涡流传导路径发生畸变,造成缺陷附近涡流分布不均匀,进而产生不同的温度分布。采用红外相机记录试件表面温度时,遵循红外辐射基本定律,物体表面单位时间辐射的能量j*与温度相关,如式(6)所示。

j*=σsbT4

(6)

式中:σsb为玻尔兹曼常数。

因此只要有较小的温度变化,就会引起物体辐射功率的变化,因而该方法具有较高的检测灵敏度。

式(2)说明了钢管切割磁感线产生动生涡流的原理,其中动生涡流自身也会产生感应磁场,并影响空间磁场分布。因此,式(2)中的磁场B包含了由铁磁产生的外部磁场Bext和动生涡流产生的内部磁场Bint,因此式(2)可表示为

Jm=σv×B=σv×(Bext+Bint)

(7)

式(7)说明动生涡流产生的磁场会反过来影响动生涡流自身的分布,也即产生趋肤效应和拖尾现象[14-22]。

一方面,运动速度越快,动生涡流强度越大,试件的加热效率越高;另一方面,速度越快,趋肤效应越明显,动生涡流将更多集中于试件表面。因此,对于不同埋藏深度的内部缺陷,动生涡流将与缺陷之间产生不同的相互作用,从而进一步产生不同的热分布。为研究磁场运动速度对动生涡流热成像检测的影响,笔者将以不同埋藏深度缺陷做为研究对象,探求其在不同运动速度磁场激励下的热响应规律。

2 仿真研究

为了研究磁场运动对动生涡流热成像的影响,首先开展电磁热多物理场耦合仿真研究。COMSOL MULTIPHYSICS是一款多物理场仿真软件,文章采用其中的电磁场运动模块和感应传热模块构建三维瞬态运动模型进行仿真。基于图1所示的试验模型建立仿真所需的3D模型(见图2),在钢管外表面周向设置3个深度分别为2,4,6 mm的缺陷,如图2(a)所示,其详细参数如表1所示。相对于旋转磁铁来说,其即为不同埋藏深度的内部缺陷。仿真使用的四面体单元元素的最大尺寸限制为0.1 mm。网格划分后,所有域包含51 491个元素,平均质量为0.529 7,总自由度为321 665。

表1 模型仿真参数

图2 动生涡流热成像的仿真模型

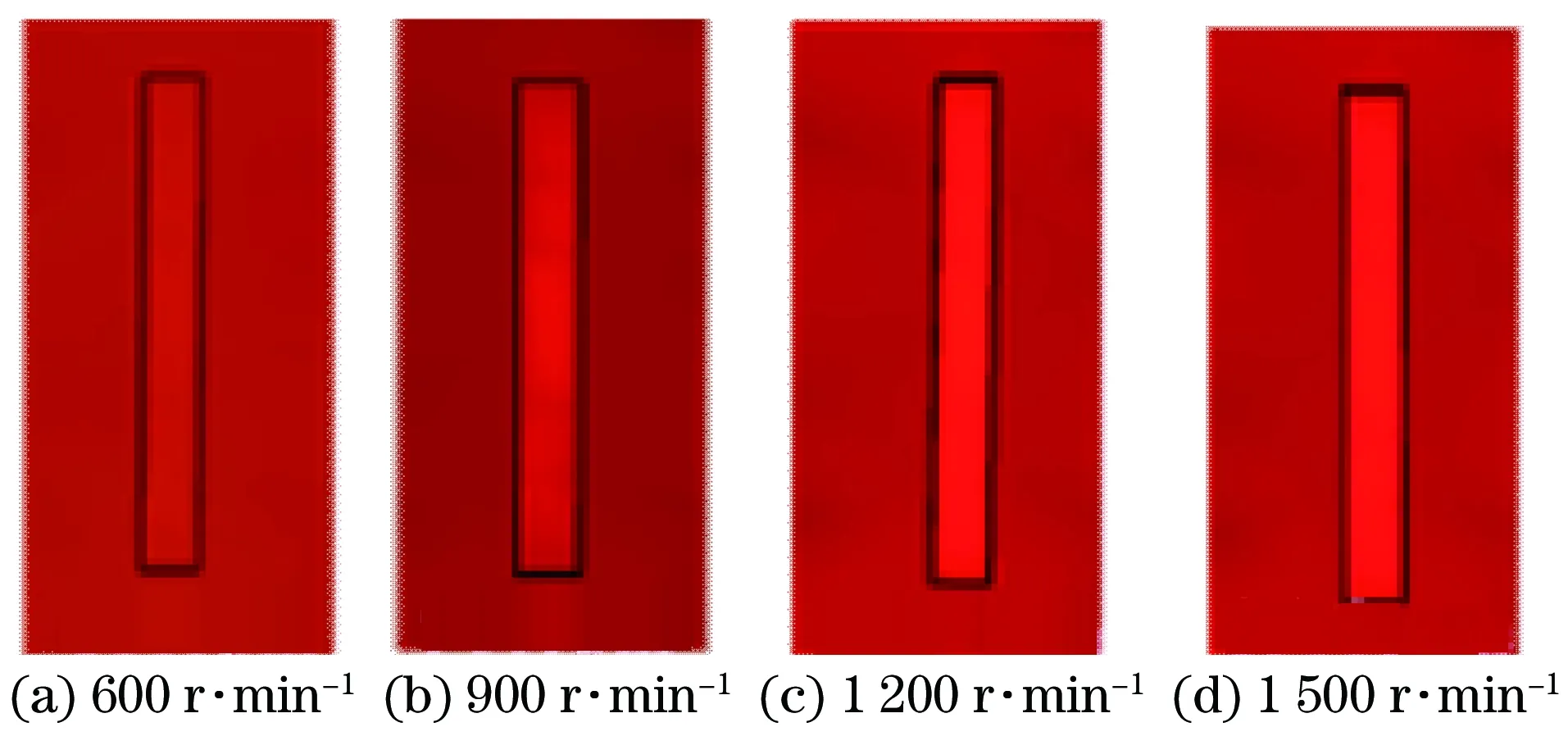

图3 深度为2 mm的缺陷在不同转速下的温度分布图

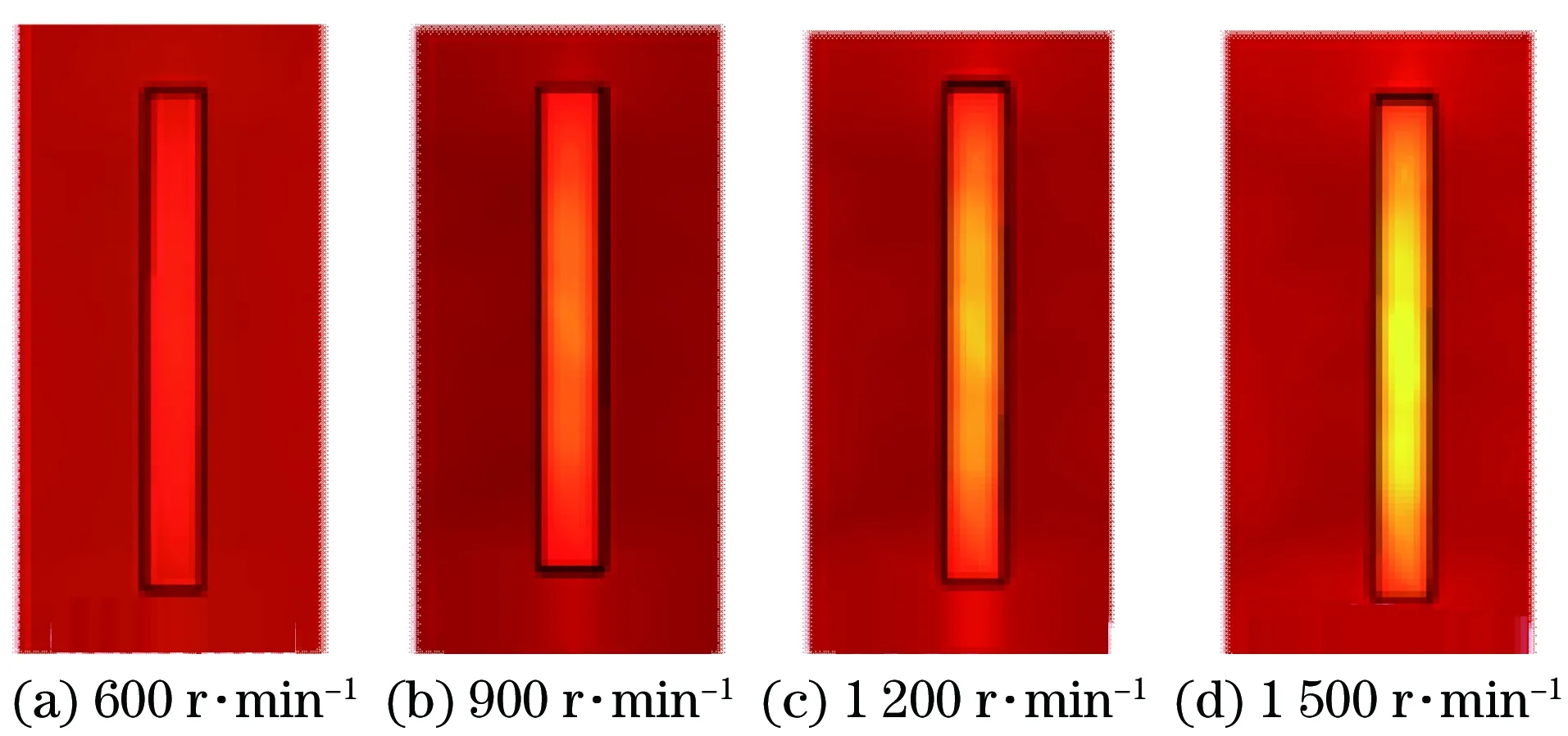

图4 深度为4 mm的缺陷在不同转速下的温度分布图

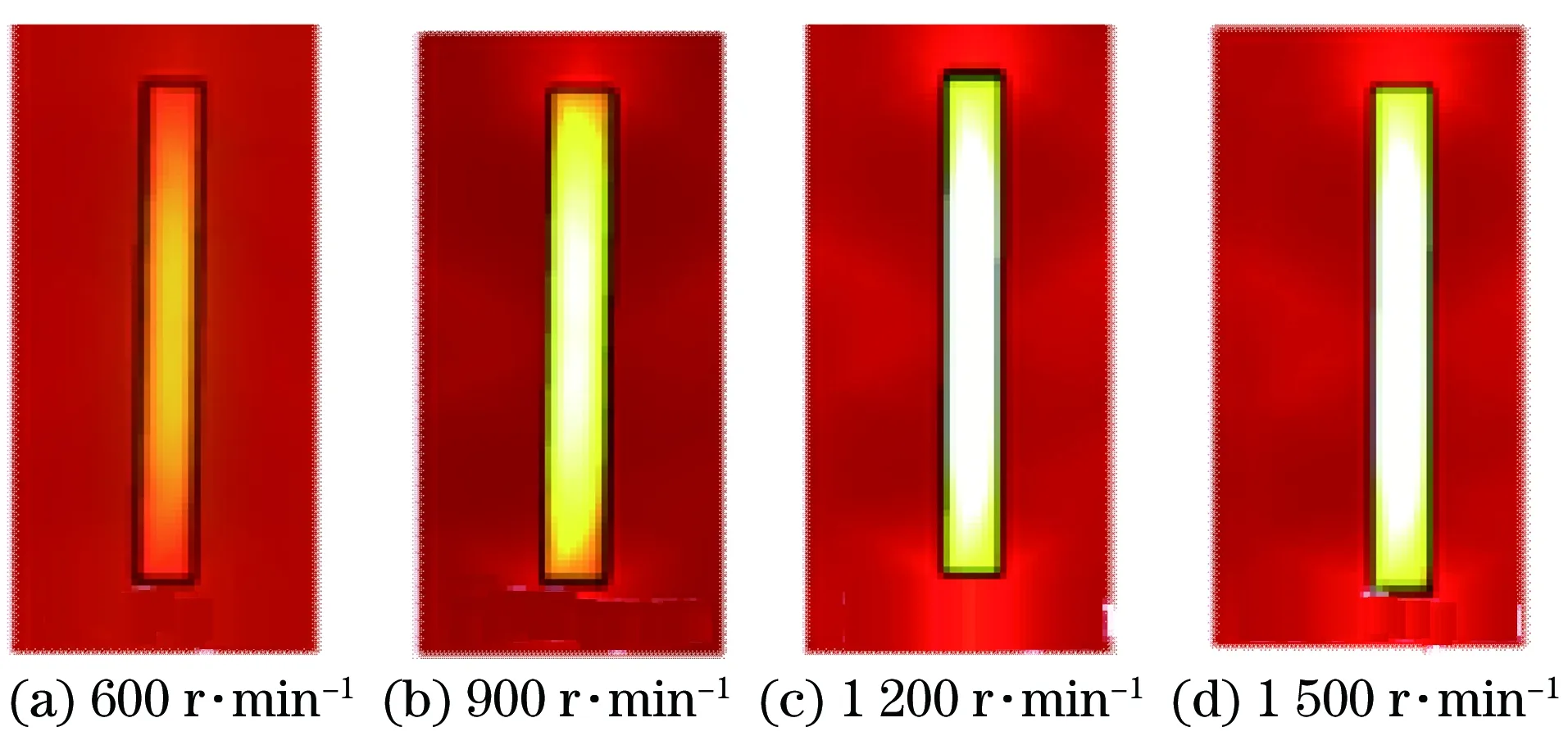

图5 深度为6 mm的缺陷在不同转速下的温度分布图

图2(b)中用黑色箭头表示出了物理仿真模型的磁通分布,永磁体固定在十字铁芯与钢管内表面之间。仿真过程中,钢管静止,十字铁芯与永磁体旋转,为验证不同速度的影响,对此模型进行了不同转速的仿真,分别为600,900,1 200,1 500 r·min-1,旋转时间为100 ms。如图2(c)所示,当钢管内部的永磁体旋转时,会在钢管内表面产生两个动生涡流环路;当动生涡流路径中存在缺陷时,动生涡流的传导路径会发生畸变,从而使缺陷周围的温度分布不均匀。此外,可以看到动生涡流中心线滞后于永磁体中心线,也即拖尾效应。

图3~5是深度为2,4,6 mm的缺陷分别在600,900,1 200,1 500 r·min-1速度下对应的温度分布图。可以看出,对于深度相同的缺陷,当永磁体旋转速度增大时,动生涡流强度增大,缺陷处温度升高。另一方面,文中仿真模型的缺陷位置在钢管外表面,即缺陷深度越大越靠近钢管内表面。而趋肤效应会使得动生涡流集中于钢管内表面,即对于相同的运动速度,当缺陷深度增加时,缺陷位置越靠近钢管内表面,则其所处位置的动生涡流越强,产生的焦耳热也应越多,温度相应也越高。由图3,4,5比较可知,在相同的运动速度下,缺陷深度越大,温度越高,与理论分析结果相同。

图6(a)所示为不同深度缺陷在不同旋转速度下的温度曲线,可见,对于同一缺陷,随着转速的增加,缺陷处温度呈非线性增加。图6(b)所示为相同转速下不同深度缺陷的温度分布曲线,可以看出,在相同的转速下,随着缺陷深度的增加,其温度呈非线性增加。

图6 不同深度缺陷在不同速度下的热响应仿真结果

图7 不同转速下不同深度缺陷的温升曲线

图7所示为不同转速下不同深度缺陷的温度随时间变化曲线,可以看出在相同的转速条件下,缺陷深度增加时,缺陷处越早进入升温过程,考虑到传热过程,缺陷越靠近钢管内表面传热越快,说明焦耳热产生于钢管内表面,即动生涡流强度集中于钢管内表面,也即动生涡流的趋肤效应。

3 试验验证

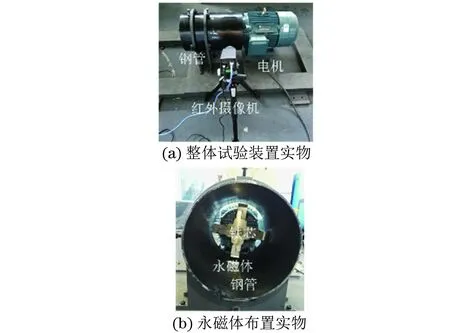

为验证磁场运动速度对动生涡流热成像检测的影响,建立如图8所示的基于磁铁旋转的高速热成像检测试验装置。由图8可见,4个永磁体固定在十字铁芯顶端,由电机带动铁芯旋转从而带动永磁体转动。有3个长×宽为40 mm×8 mm,深度分别为2,4,6 mm的缺陷沿钢管外表面周向布置。试验时,钢管静止,永磁体旋转产生空间旋转磁场,钢管内表面切割磁感线,产生动生涡流,根据焦耳定律,钢管内部会产生焦耳热,并由红外热像仪(FLIR A655sc)来拾取钢管表面热分布。

图8 动生涡流热成像试验装置

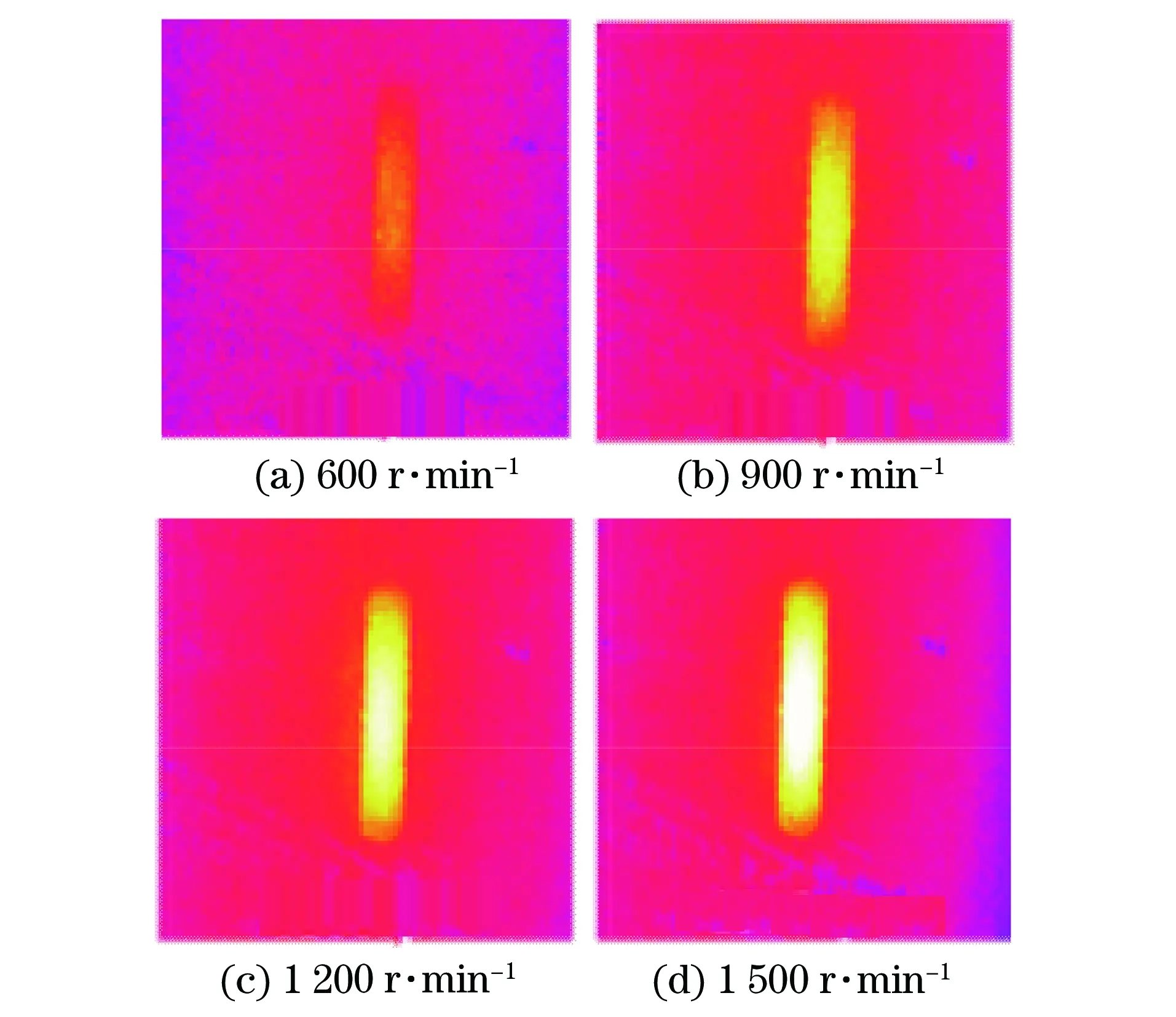

图9 深度为2 mm的缺陷在不同转速下的温度分布图

图10 深度为4 mm的缺陷在不同转速下的温度分布图

图11 深度为6 mm的缺陷在不同转速下的温度分布图

图9,10,11分别为深度为2,4,6 mm的缺陷在600,900,1 200,1 500 r·min-1转速下加热3 s后的温度分布图。由图9~11可以看出:在相同的加热时间下,深度相同的缺陷随转速的升高,温度升高,即动生涡流的强度随着转速的增加而增强;另一方面,在相同转速情况下,缺陷深度增加时,温度升高,证明靠近钢管内表面处温度更高,即动生涡流集中于钢管内表面。

如图12(a)所示,对于深度相同的缺陷,随着转速不断增加,温度也会非线性增加。如图12(b)所示,取相同的加热时间,当转速一定时(如图中所示600,900,1 200,1 500 r·min-1),缺陷深度增加时,缺陷处温度增大。试验结果与仿真结果一致。

4 结论

通过仿真和试验的方法,对不同深度缺陷在不同旋转速度磁场激励下的热响应进行了分析,可以得出以下结论:

(1) 对于相同深度的缺陷,当永磁体旋转速度增大时,动生涡流强度增大,缺陷处温度呈非线性升高。

(2) 趋肤效应会使得动生涡流集中于钢管内表面,即对于相同的运动速度,当缺陷深度增加时,缺陷位置越靠近钢管内表面,其所处位置的动生涡流越强,产生的焦耳热也越多,温度也越高。