基于差分涡流检测的铁轨裂纹特征识别方法

2018-12-28,,,

, ,,

(1.南京航空航天大学 电气工程系, 南京 211106;2.南京航空航天大学 高速载运设施的无损检测监控技术工业和信息化部重点实验室, 南京 211106)

随着社会不断发展,铁路运输在里程和行车速度上均实现了质的飞跃。为了提高铁路交通的安全性和可靠性,应用无损检测技术对在役铁轨进行裂纹检测显得至关重要[1-2]。

涡流检测是一种用于检测表面及近表面缺陷的无损检测技术,具有便捷、灵敏度高等优势,近年来被广泛应用于铁轨的裂纹检测中。张玉华等[3]对涡流检测缺陷定量评估的可行性进行了仿真,得到了缺陷长度、深度与平板表面磁分量之间的量值关系,为涡流检测的定量评估提供了理论基础。王平等[4]研究了高速运动下多种电磁检测方法在钢轨巡检上的应用, 融合脉冲涡流电磁场、磁泄漏和剩磁、巴克豪森噪声信号进行了分析。黄凤英等[5-6]在涡流传感器设计上有所创新,采用磁铁薄片的磁特性改善了铁轨道岔表面的检测灵敏度,并采用绝对式探头对铁轨表面不同深度裂纹实现了定量评估,得到了深度与信号幅值间的近似指数拟合曲线。

笔者采用一种差分涡流检测系统,得到了裂纹引起的幅值和相位变化信号,通过分析信号特征值,对钢轨样本上的不同缺陷特征进行了识别。

1 涡流检测原理与检测装置

1.1 涡流检测的基本原理

涡流检测是一种基于电磁感应原理的检测技术,其检测原理是:当通有交变电流的线圈接近导体时,导体中将感应出涡流来阻碍周围磁场的变化[7],而涡流产生的磁场又会反作用于原磁场,改变线圈的等效阻抗[8],故被测试件中缺陷的存在会直接影响线圈回路与涡流回路间的耦合关系[9]。因此,这种耦合关系的变化可以用于分析被测试件中的缺陷特征信息。

1.2 差分涡流检测装置

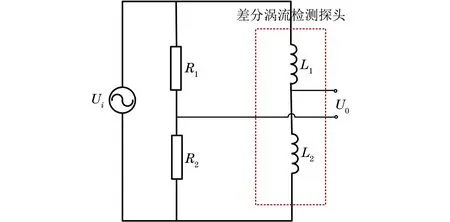

交流电桥是一种常用的阻抗测量手段,可以通过电路将阻抗变化转化成便于测量的电压或者电流变化,在涡流检测中也有应用[10]。这里采用图1所示的电桥电路,图中L1和L2是一对差分线圈探头;R1和R2分别为桥臂上的固定电阻;Ui,Uo分别为电桥输入电压与电桥输出电压。其中,单个线圈外直径为8 mm,高度为12 mm。

调节未测量时的电桥输出电压为零,在检测过程中,两线圈先后经过裂纹处,两者的阻抗差异反映出缺陷的特征,通过电桥电路转化为电压变化量进行测量。

图1 差分涡流检测探头所用电桥电路示意

计算可得,两个线圈间的电感差值与电桥输出电压Uo存在以下关系(式中ω为角速度)。

(1)

由于R1=R2,则可将式(1)简化为式(2)。

(2)

式中:L=L1≈L2,ΔL=L1-L2。

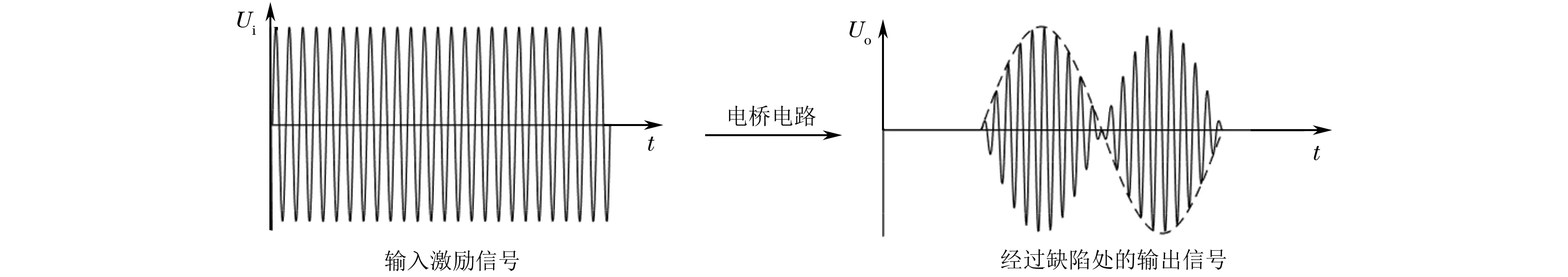

电桥输出的信号为缺陷信号叠加在高频激励上的调制信号,如图2所示(图中t为探头移动的时间)。当探头经过缺陷处时,在高频正弦信号上会产生幅值和相位的变化。该幅值和相位变化中包含了缺陷的特征信息,要得到缺陷引起的检测信号变化,则需要对电桥输出信号做正交解调处理。

图3为检测信号的处理过程框图,同时采入激励信号Ui与电桥输出信号Uo,以激励信号为载波实现正交解调。解调后可得缺陷引起的低频变化分量:同相分量I(t)与正交分量Q(t)。根据I(t)和Q(t)信号求得裂纹引起的幅值和相位变化,即图中最终输出的两路信号。

图2 探头经过缺陷处的信号变化示意

图3 检测信号处理过程框图

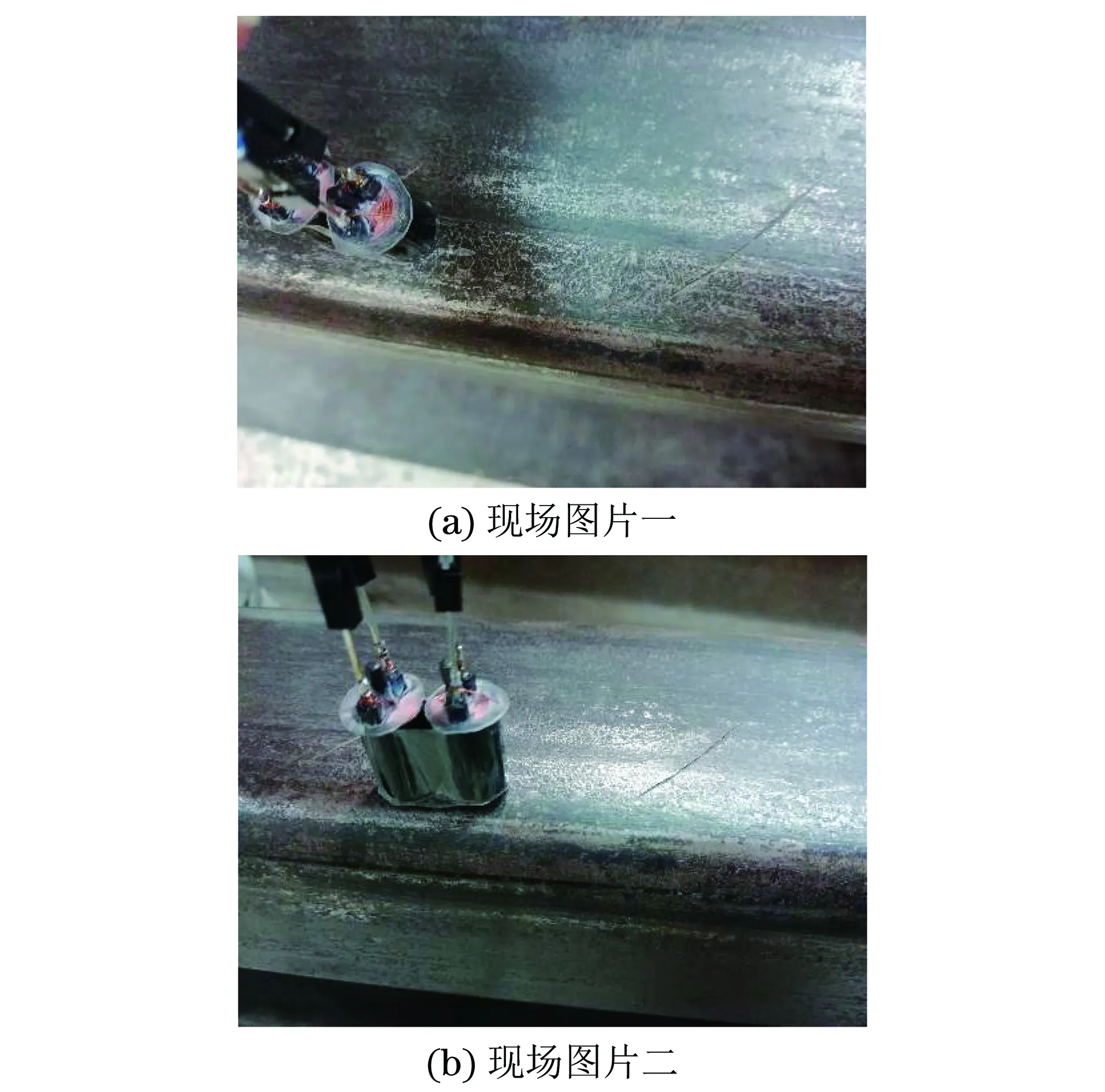

实际的检测系统采用60 kHz的正弦信号对涡流探头进行激励,同时作为电桥输入。电桥电路的输出电压为正交解调的输入信号,解调后得到缺陷引起的低频变化分量,最后将计算所得的幅值和相位信号经过采集板卡在Labview平台上显示出来。试验时,将绕制的差分涡流探头置于钢轨样本表面,钢轨表面分布人工切割的不同尺寸缺陷,涡流检测试验现场如图4所示。在试验过程中,采用手推方式进行试验,手推速度约为0.5 km·h-1。

图4 涡流检测试验现场

2 缺陷检测的试验结果与分析

采用上述的差分涡流检测装置对参数不同的钢轨样本进行检测试验,得到传感器在裂纹处的检测信号的幅值和相位变化。试验有3组钢轨裂纹样本,其中1号钢轨上分布着不同长度的裂纹,2号钢轨上分布着与列车运行方向成不同角度的裂纹,3号钢轨上分布着不同切割深度的裂纹。由前人研究可得,铁轨端部疲劳裂纹的纵向渗透角度平均值约为25°[11]。为了尽可能模拟自然裂纹的存在,这些钢轨上的裂纹样本渗透角度都设置为30°,裂纹宽度在0.2~0.6 mm间。其中,2号钢轨上裂纹样本宽度均约为0.3 mm,3号钢轨上裂纹样本宽度均约为0.2 mm。

2.1 不同长度裂纹的检测结果

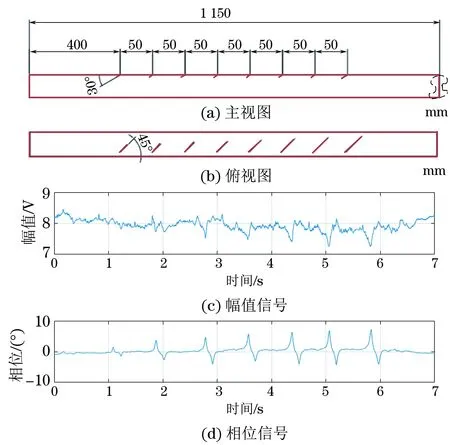

1号钢轨上的裂纹分布示意如图5(a),(b)所示,裂纹在俯视图上的纵向长度从左到右依次增大。试验所得的检测结果如图5(c),(d)所示,从相位信号中可以明显观察到缺陷的存在。其中,长度为1.41 mm的缺陷信号淹没在噪声中,而长度为2.83 mm及以上尺寸的缺陷都可以分辨出来。

图5 1号钢轨上不同长度裂纹的分布示意及其检测结果

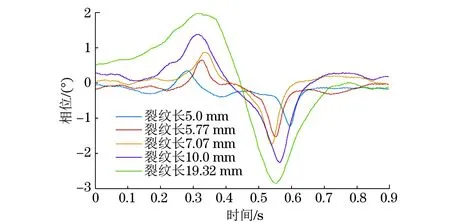

由于相位的检测结果比幅值的检测结果更为明显,故下面只对相位信号进行分析。图6所示为不同长度裂纹的检测相位信号对比,可以看到随着裂纹长度的增大,相位波峰与波谷间的相位差值在不断增大,即其峰峰值随着裂纹长度的增大呈上升趋势。

图6 1号钢轨上不同长度裂纹的相位信号对比

2.2 与列车运行方向成不同角度的裂纹检测结果

2号钢轨上的裂纹分布示意如图7(a),(b)所示,在俯视图上裂纹与检测方向所成角度逐渐增大至90°,随着裂纹角度的增大,裂纹的长度在不断减小。试验所得的检测结果如图7(c),(d)所示,可见这些纵向长度为5 mm的裂纹都能在相位信号上明显分辨出来。

图7 2号钢轨上与列车运行方向成不同角度的裂纹分布示意及其检测结果

图8 2号钢轨上不同长度裂纹的相位信号对比

图8为2号钢轨上不同长度裂纹的检测相位信号对比,可见其变化趋势与1号样本的相同,即相位峰峰值随着裂纹长度的增大而不断增大。

2.3 不同切割深度裂纹的检测结果

3号钢轨上的裂纹分布示意如图9(a),(b)所示,裂纹在主视图上的切割深度依次为0.35,0.5,1,1.5,2,2.7,3.5,5 mm。其中,裂纹长度最小为18 mm,随着裂纹深度的增大,裂纹长度也在增大,最大为77 mm。试验所得的检测结果如图9(c),(d)所示,可见包括深度为0.35 mm在内的裂纹都能从相位信号中分辨出来。

图9 3号钢轨上不同深度裂纹的分布示意及其检测结果

图10 3号钢轨上不同深度裂纹的相位信号对比

图11 1,2号钢轨上缺陷相位峰峰值ΔP随裂纹长度的变化曲线

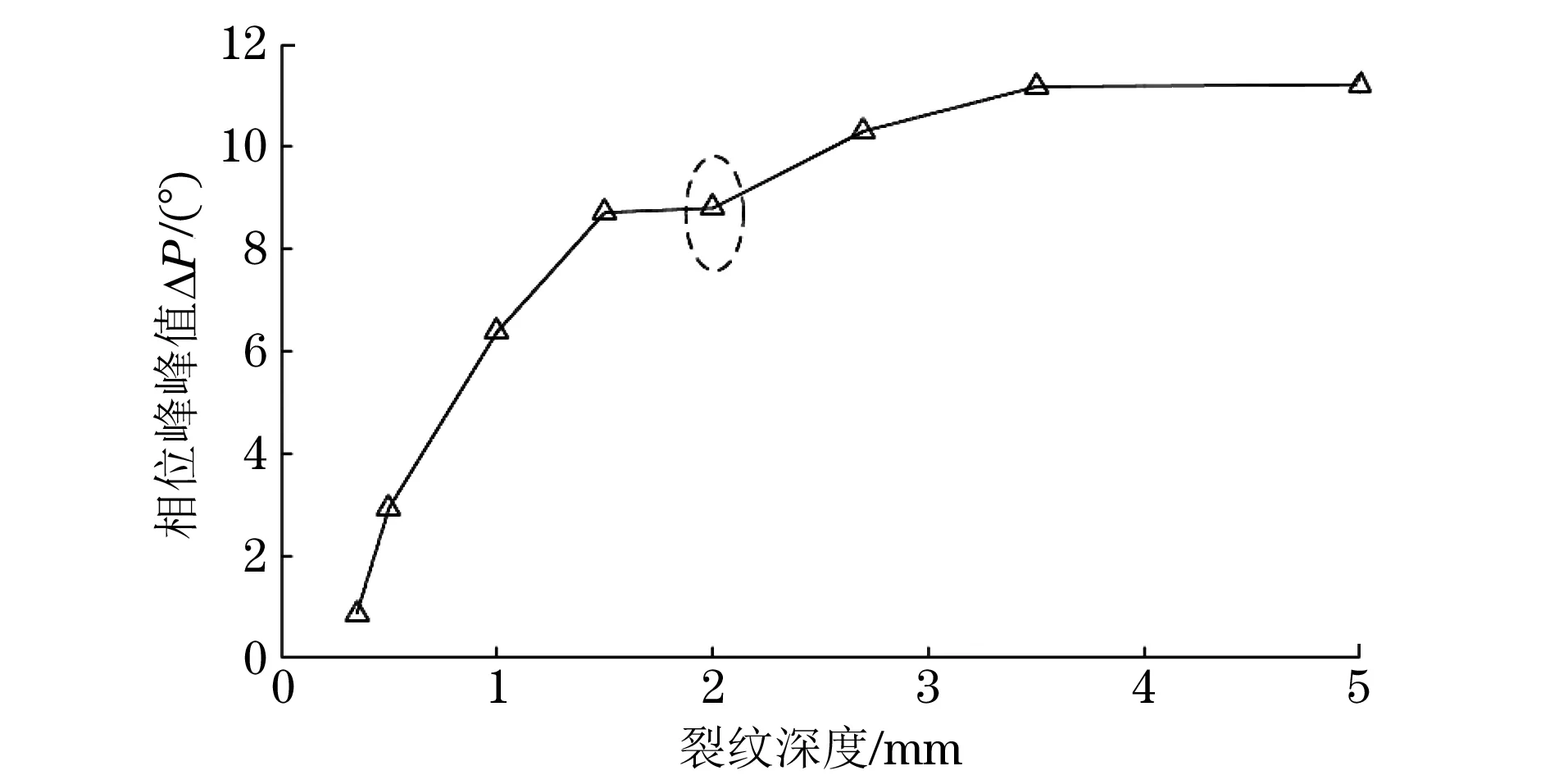

图10为3号钢轨上不同深度裂纹的相位信号对比,可以看到随着裂纹深度的增大,相位峰峰值同样呈上升趋势。

2.4 检测结果分析

由于钢轨上的缺陷样本宽度最大为0.6 mm,远小于探头直径8 mm,因此缺陷宽度对相位信号峰峰值间距的影响可以忽略不计,下面只对相位信号峰峰值进行深入分析。图11所示为1号钢轨和2号钢轨上缺陷样本的相位峰峰值ΔP随裂纹长度的变化趋势,其中ΔP为单个缺陷相位信号波峰与波谷间的差值。图11中虚线圈出了两个参数完全相同而处于不同钢轨上的缺陷样本的检测结果,可见其试验结果存在一定的误差,但1号钢轨和2号钢轨上缺陷的相位峰峰值ΔP随长度的变化趋势基本一致,且随着裂纹长度的增大,ΔP的增量在不断减小,即斜率在减小。将裂纹长度与检测探头直径8 mm作比较,当裂纹长度小于检测探头直径时,ΔP的变化斜率较大;而当裂纹长度大于检测探头直径时,ΔP的变化斜率较小。

对于3号钢轨上不同深度的缺陷样本,其相位峰峰值ΔP随裂纹深度的变化曲线如图12所示。由图12可见:随着裂纹深度的增大,ΔP整体呈增大趋势;除虚线圈出的深2 mm缺陷外,曲线的斜率随着深度增大在不断减小,当缺陷深度大于3.5 mm时,相位峰峰值ΔP基本不变,即缺陷深度较小时,不同深度的缺陷易于区分,缺陷深度3.5 mm可视为激励频率60 kHz下涡流探头对缺陷深度的分辨极限值。

图12 3号钢轨上缺陷相位峰峰值ΔP随裂纹深度的变化曲线

3 结论

采用差分涡流检测系统得到了裂纹缺陷检测信号幅值和相位的变化。通过对不同参数的缺陷样本进行检测试验,建立了缺陷特征与检测信号相位之间的联系。对于深度为2.7 mm的缺陷样本,该涡流探头可以检测的最小裂纹长度为2.83 mm;对于长度为18 mm的缺陷样本,该涡流探头可以检测到的最小深度为0.35 mm。从试验结果分析可得,相位信号峰峰值ΔP随缺陷的长度和深度呈增大趋势,且随着缺陷长度或深度的增大,ΔP的变化量在不断减小。当缺陷长度小于探头直径8 mm时,ΔP的上升斜率较大,探头对缺陷长度的分辨能力较强。当缺陷长度大于探头直径时,ΔP的上升斜率明显减小,探头对缺陷长度的分辨能力较弱。在60 kHz激励下,该涡流探头对缺陷深度的最大分辨极限在3.5 mm左右;当缺陷深度大于3.5 mm时,ΔP基本不变,探头对缺陷深度的分辨能力极弱。