冲焊桥壳用钢板常见缺陷原因分析

2018-12-26梁文刘永前胡俊魏兵

梁文 刘永前 胡俊 魏兵

宝钢股份中央研究院武汉分院 湖北武汉 430080

1 前言

车桥作为商用车三大总成之一——底盘系统的重要组成部分,近年来越来越受到重视。特别是本世纪以来,车桥结构、车桥用材、车桥加工工艺等均得到长足发展。目前,国内各车桥生产企业基本上形成了专业化、系列化、批量化生产的局面,朝着轻量化、大扭矩、低噪声、宽速比、寿命长和低生产成本的方向发展[1]。

汽车驱动车桥作为汽车的主要传力件和承载件,与从动桥共同支承车架及其上的各种质量,并承受由车轮传来的路面反作用力和力矩。驱动桥壳又是主减速器、差速器及驱动车轮传动装置的外壳,因而驱动桥壳应具有足够的强度和刚度。同时汽车在路面行驶,受到交变负荷的作用,且运行地域广,温差大,因此要求车桥还应具有良好的韧性以及疲劳寿命[2,3]。

开发热轧冲压桥壳专用钢曾被列为国家“九五”科技攻关项目,以满足我国汽车工业发展的需求[4]。目前我国汽车行业已广泛使用12~20 mm厚度的热轧桥壳钢板制作冲焊桥壳体,取代制作工艺复杂、生产效率偏低、笨重、成本较高的铸造桥壳体[4,5]。冲焊桥壳是由钢板冲压成形后,再经焊接、整形而成,在使用过程中它要承受车架及车架以后的总成质量。因此,桥壳用钢应兼备强度高、冷弯和拉延成形性能好、韧性高及焊接性能优良等特点[6,7]。目前我国生产冲焊桥壳用钢的企业有武钢有限、宝钢、首钢、攀钢及济钢等。

然而,目前市面上仍存在采用普碳钢或大梁钢来制作冲压桥壳的现象,造成钢板的热加工性能和成形性能差、表面质量差、废品率高、产品质量不稳定等不良后果。本文通过对冲压桥壳存在的常见缺陷进行研究,对其失效机理进行分析,并提出改进措施。

2 缺陷现象

2.1 热加工性能差

冲焊桥壳的冲压工艺分为热冲压和冷冲压工艺。热冲压工艺要求钢板在中频感应炉中加热到800 ℃左右,然后进行冲压,冲压后空冷。热冲压工艺成型压力小、尺寸精度高、疲劳性能好,因此得到了广泛应用。因对材料性能不熟悉,大部分用户仅对钢板进行入厂检验,而热冲压后钢板力学性能下降幅度很大,导致热冲压后钢板的力学性能远低于要求值。冲压前后钢板力学性能变化如图1所示。

图1 热冲压前后钢板力学性能变化图

由图1可知,1#试样热冲压前后强度变化值很小,不到10 MPa;而2#试样在热冲压后,屈服强度下降了149 MPa,抗拉强度下降了162 MPa,导致性能不能满足抗拉强度Rm≥510 MPa的要求。

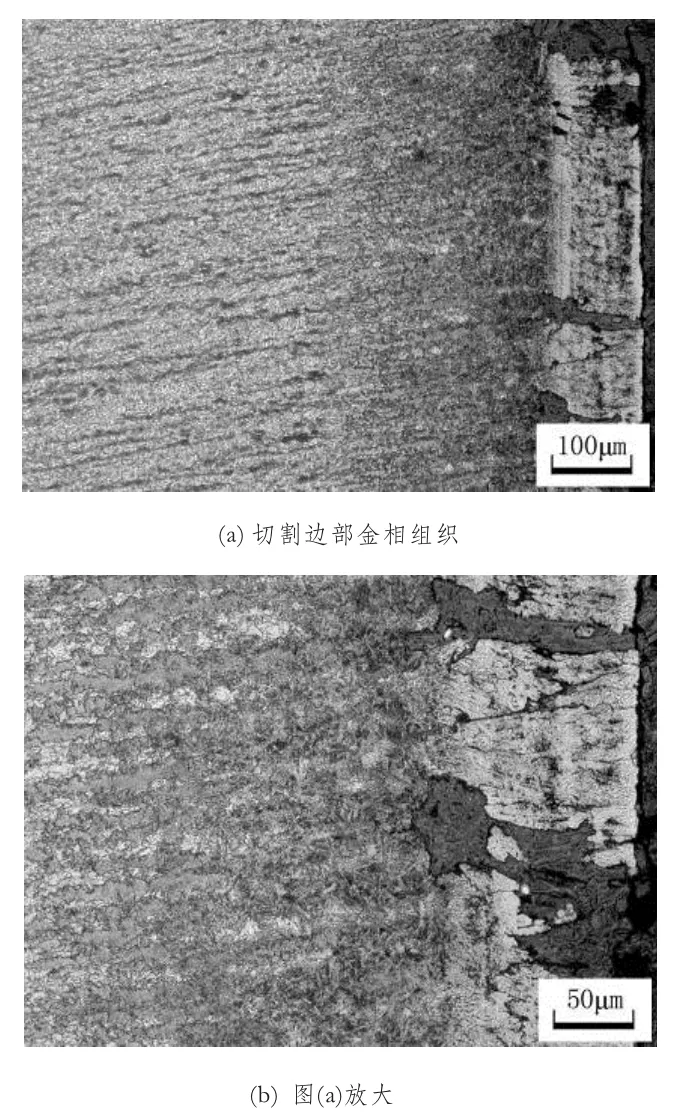

2.2 钢板表面开裂

表面开裂是冲焊桥壳钢板常见的表面质量缺陷,常出现在成型后钢板的表面。这些裂纹沿钢板轧制方向扩展,长度呈数毫米至数厘米不等,深度较浅。缺陷处的钢板有起皮现象,在弯角处开裂严重,钢板甚至被撕开。此缺陷一般呈批量发生,在钢板上密集出现,如图2、3所示。

图2 起皮缺陷照片

图3 冷弯处撕开的缺陷照片

2.3 钢板边部开裂

钢板边部开裂仅出现在冷冲压工艺中。成型后的钢板在距轴管端约250 mm处的边部起裂,并沿横向扩展,如图4所示。裂纹宽度约10 mm,长度达50 mm,这种缺陷贯穿钢板,发生概率较低,一旦发生,零件只能报废。

图4 边部开裂照片

2.4 钢板翘曲

桥壳钢板采用等离子设备切割下料成料片后,部分料片发生翘曲,翘曲量高达20 mm/1 700 mm,如图5所示。导致料片无法进入中频感应炉进行加热,需二次矫直后才能进行生产。

图5 料片翘曲照片

3 原因分析及改进措施

3.1 热加工性能差

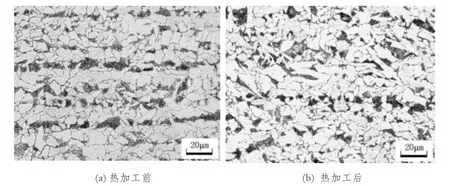

冲焊桥壳用钢目前有低碳(≤0.12 wt%)和中碳含量(0.12~0.18 wt%)两种成分体系。低碳含量钢中一般添加铌钛等微合金元素,采用控轧控冷工艺进行控制,充分发挥细晶强化和析出强化,甚至是组织强化等强化方式来提高钢板的力学性能。中碳含量钢中一般添加高硅、高锰含量,通过固溶强化来实现钢板的高强化。在热冲压的加热工序中,细晶、组织和析出强化都会弱化,但固溶强化的效果仍然会保留,这就是1#试样热冲压前后强度下降幅度小的原因。从1、2#组织的金相照片可看出,热加工处理前后,1#试样的晶粒度和组织类型均相同,且珠光体量也相同,唯一的区别是珠光体带状组织有所减缓,如图6所示。而热加工后的2#试样,晶粒度略有增大,但珠光体的量明显减少,如图7所示。这种珠光体带状和量变化的原因是热加工过程中,碳原子扩散所致[8]。 因此对于热冲压工艺来说,必须选择具有良好热加工性能的桥壳钢。

图6 1#试样金相组织

图7 2#试样金相组织

3.2 钢板表面开裂

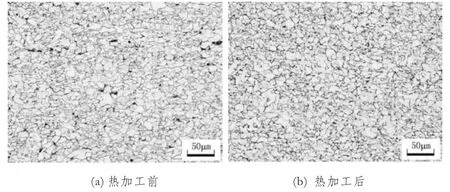

对钢板表面存在裂纹的部位取样分析,结果如图8所示。

图8 起皮缺陷分析照片

由图8可知,起皮处裂纹深约50 μm,斜向下扩展,并最终与板面方向平行。裂纹尖端存在明显的高温氧化圆点,这是在热轧加热炉中氧化所致[9],说明铸坯表面在进加热炉前已存在缺陷,在轧钢加热过程中氧化导致。由于这些缺陷较浅,热轧时被轧合,很难被发现。在钢板的后续成型过程中,这些轧合的裂纹在外力作用下重新被撕开,导致钢板表面形成起皮缺陷。若这些缺陷位于冷弯处,则会进一步撕开成大裂口。由于这些缺陷在连铸过程产生,因此在钢板表面成片出现。

由于这种缺陷是在连铸过程产生,因此需加强对连铸工艺控制、连铸坯下线检查与清坯处理、钢板成品表面检查,减少此类缺陷发生。同时在车桥生产环节,一旦发现钢板表面起皮开裂,应增加对料片的表面检查,并将存在微裂纹的试样进行抛丸处理后再进行成型加工。

3.3 钢板边部开裂

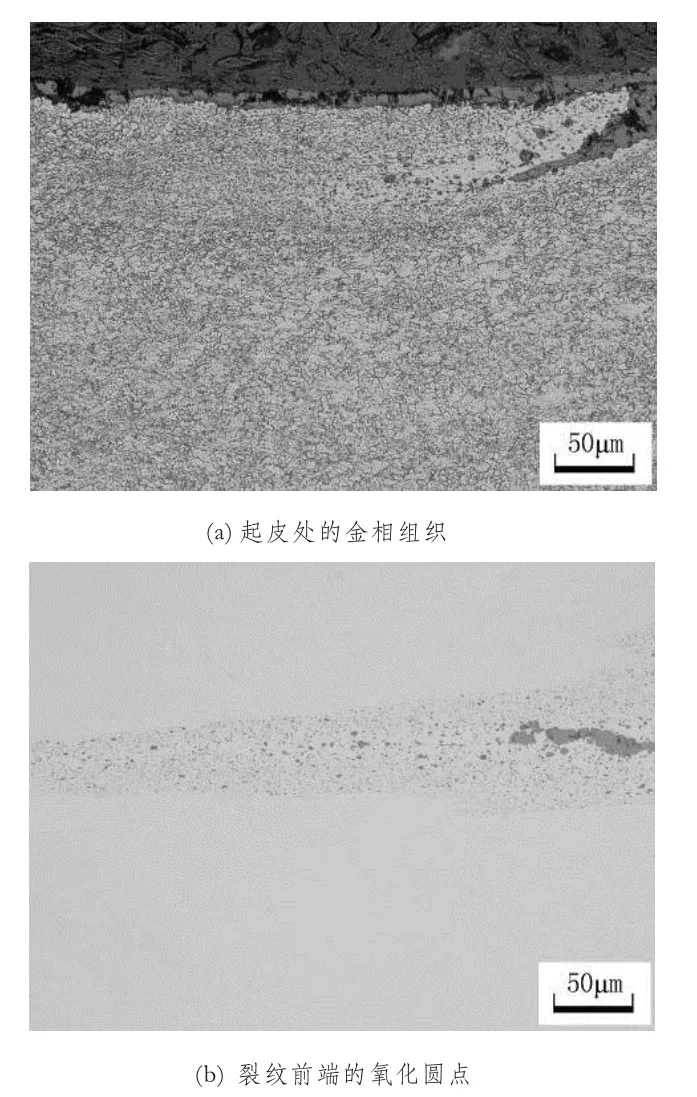

对边部开裂部位取样进行缺陷分析,结果如图9所示。

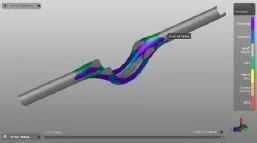

由图9可知,钢板边部存在厚度约100 μm的马氏体组织(图9a中白色区域),且马氏体开裂严重(图9b)。与马氏体相邻部位的基体组织为铁素体+珠光体,考虑到用户采用的等离子切割为热切割方式,应该与切割后冷速过快有关。采用AUTOFORM软件对桥壳钢冲压成型过程进行模拟,结果如图10所示。图10中箭头处是材料应变最大的区域,该区域最易开裂,与材料实际开裂部位相对应(图4)。钢板采用等离子切割,冷速过快会导致边部产生马氏体,马氏体组织的强度高,变形效果差,加大了材料开裂风险。

图9 边部开裂缺陷分析照片

图10 车桥冲压成型云图

因此钢板切割的边部质量对其成型性能有很大影响。切割时应优化切割工艺、降低切割后钢板的冷却速率来改善切割边质量,也可在形变区域大的部位留取一定的加工余量,采用手工打磨方式将钢板边部表层的马氏体去除,以提高钢板的成型性能。

3.4 钢板翘曲

下料后料片瓢曲与高强钢钢板的残余内应力有很大关系,而残余内应力又与热应力和组织应力相关。内应力主要包括两个方面[10]: a. 冷却过程中,钢板表面与芯部冷却速度不同形成温度差,而使其体积收缩不同产生热应力;b. 钢板冷却过程中发生组织转变伴随有体积膨胀,因钢板截面上各处转变的先后顺序不同,从而在钢板内部产生组织应力。钢板变形就是热应力和组织应力共同作用的结果。此外,热连轧后钢卷在精整时开平,若施加的精整力不均匀,同样会导致残余内应力加大,因此轧钢工艺和精整工艺对钢板的内应力有很大影响。要求高板型钢板的热冲压工艺,必须采用消应力退火钢板或中厚板产线生产的钢板,它们可将下料后料片的翘曲量控制在≤1 mm/1700 mm,若翘曲量可放宽至≤5 mm/1700 mm,则可采用低内应力的开平钢板[11]。

4 结语

a. 细晶强化、析出强化和组织强化得到的桥壳钢,在热加工过程中强度下降幅度大;固溶强化为主的桥壳钢,具有良好的热加工性能;

b. 连铸过程产生的铸坯表面缺陷会导致桥壳钢板在成型过程中产生表面起皮缺陷,部分缺陷深度约为50 μm,可通过抛丸工艺来消除;

c. 采用等离子切割方式下料,可能会因冷速过快导致桥壳钢板切割边部出现马氏体组织;冷成型过程中,这些马氏体会成为开裂起源点,可通过优化切割工艺和打磨切割边部来提高钢板的成型性能;

d. 料片翘曲与钢板的残余内应力有关,热应力和组织应力是引起钢板的残余内应力的主要原因;同时精整工艺不合理,也会恶化这种缺陷。

用户在选材的过程中,应根据自身的工艺特点和工艺装备选择合适的材料。如热冲压工艺,必须选择热加工性能好的材料;中频感应炉炉膛小的生产设备,必须选择中厚板或消应力退火钢板;而对于桥壳成型过程中出现的缺陷,需要对具体问题具体分析,不能一概而论。