减少湿法炼锌净化系统钴富集的生产实践

2018-12-25马菲菲

马菲菲

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

湿法炼锌主要包括焙烧、浸出、净化、电解、熔铸、制酸等六个工序。净化的主要目的是将中性浸出所得到的硫酸锌溶液中较锌电位正的铜、镉、钴、镍等有害杂质除至电解允许的范围。国内大部分湿法炼锌企业净化采用锌粉—锑盐净化工艺。

锌粉—锑盐净化工艺具有净化铜、镉、钴、镍的良好效果,依据锌与铜、镉、钴、镍等杂质的电位不同,以标准电位较低的金属从溶液中置换出标准电位较高的金属。一段低温除铜镉净化中,由于铜和镉的标准电位相差较大,所以铜优先被置换。

溶液中杂质钴的标准电位较锌正,可被锌置换,但钴从溶液中析出时有超电压现象发生,并且温度越低,相应析出超电压就越大,即使加入大量锌粉也不能有效能除钴。为了提高锌粉置换钴的热力学推动力,高温下加入各种含正电性金属离子的盐类,如锑盐、铜盐等,使钴在超电位较小的锑上析出,沉淀在对钴具有良好亲和力的锑周围,这样锑使锌溶解更快,并供给电子,而钴离子则接受电子变成金属析出进入渣中。二段高温除钴、镍净化中,钴、镍富集在钴镍渣中。实际生产中,不可避免在除铜镉过程中损失部分钴,进入铜镉渣中,造成系统中钴的循环、富集。因此,研究一段净化除铜镉工艺具有现实意义。

1 生产现状

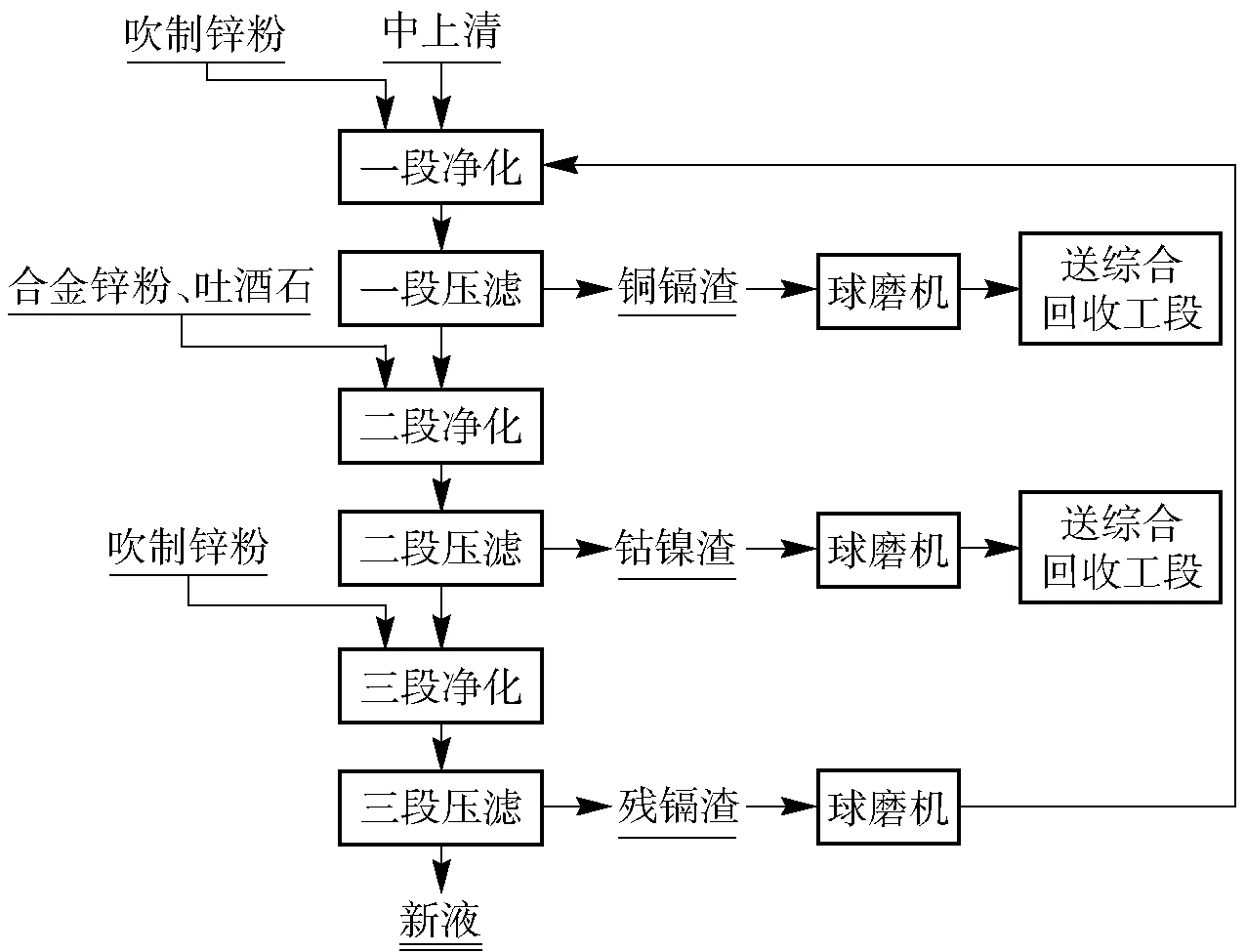

西北铅锌冶炼厂为年产10万t电锌规模,采用三段锌粉- 锑盐净化工艺,即一段低温(55~60 ℃)除铜镉,二段高温(85~90 ℃)除钴镍,三段低温除残镉,具体工艺流程见图1。

图1 工艺流程图

1.1 存在的问题

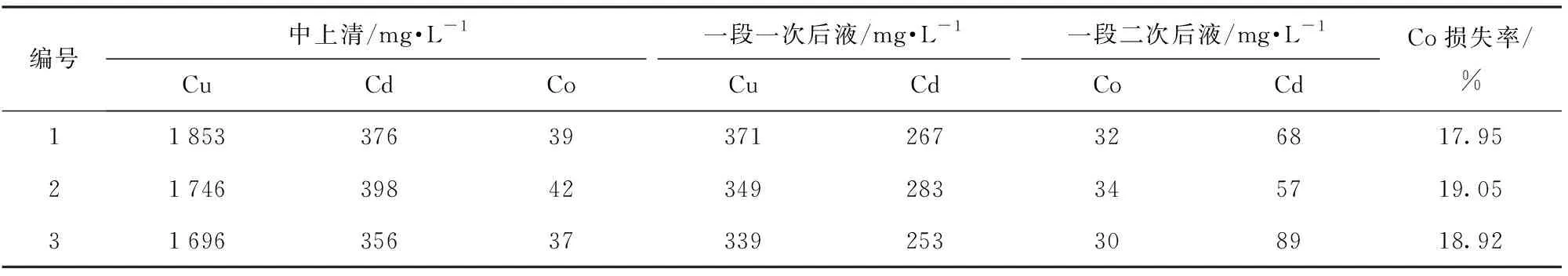

西北铅锌冶炼厂处理百家矿,随着矿源的复杂,矿中铜、镉等杂质的波动较大,锌粉消耗量大且镉复溶严重,特别是除铜镉压滤后液中镉含量达到除铜镉后期溶液中镉含量的4~5倍,后液镉达到了150 mg/L以上。为了降低除铜镉后液中镉的含量,操作人员进一步加大了锌粉的加入量,造成了一段净化钴的大量损失,损失率达到45%以上,钴进入铜镉渣中,铜镉渣经过综合回收铜、镉后得到贫镉液,贫镉液返回系统,造成净化系统中钴的循环、富集,一段净化指标见表1。

表1 一段净化指标

表2 贫镉液指标

为了降低贫镉液中钴含量,西北铅锌冶炼厂贫镉液采用合金锌粉与吐酒石除钴,控制温度80 ℃左右,反应1.5~2 h,间断除钴,每罐体积约40 m3,合金锌粉加入量按照贫镉液钴的30倍加入,除钴效果见表3。

表3 除钴后液指标

从表3可以看出,合金锌粉加入量按照贫镉液钴的30倍加入,锌粉消耗量大,除钴效率不到20%,镉也并未置换出来,并未有效地解决系统钴循环、富集的问题。

1.2 问题分析

1.2.1 一段净化钴损失大的原因分析

主要有三方面的因素:①由于浸出中上清含有一定的杂质砷、锑、锗等,同时二段压滤机跑漏的液体和球磨机溢流出的矿浆,经过地坑泵泵入一段净化槽,其中含有一定的锑。另外,一段净化溶液中含有Cu2+, Cu2+具有降低Co超电势,增大锌钴微电池电势差,从而增大置换过程的热力学推动力的作用,锑、铜的存在,给钴的置换反应创造了条件。②一段净化配置2台80 m3反应槽,锌粉仅在1#槽加入,且过量加入,锌粉分配比例不合理。③一段净化总反应时间为1.2~1.5 h,为钴的置换提供了充足的反应时间。另外,一段净化无法实现渣与液体的快速分离。

因此,浸出中上清加入大量的锌粉进行一段净化反应时,中上清中铜镉等杂质被置换进入铜镉渣中,部分钴也被置换进入铜镉渣中。铜镉渣经过综合回收铜、镉后得到贫镉液,贫镉液返回系统,如此反复,一部分钴在系统内部闭路循环而积累。

1.2.2 贫镉液除钴效率低的原因分析

贫镉液镉含量远高于钴含量,另外,镉的置换反应仅需20~30 min,镉优先与锌粉发生置换反应。且随着温度的升高以及反应时间的延长,金属镉与溶液接触时间长,镉复溶的机率增大,重新进入溶液的镉又参加锌粉置换反应,如此反复,除镉消耗了大量锌粉,相对参与钴置换的锌粉量不足,从而降低了除钴效率。

2 改造方案

为了减少系统钴的富集、循环,必须降低一段净化钴的损失率,要破坏钴置换反应所需的条件,从源头上杜绝钴的损失。

2.1 强化操作,更改二段净化残液的进液点

加强二段压滤机以及球磨机的操作,减少二段压滤机残液及球磨机溢流出矿浆的现象发生。同时,将二段残液进液点由一段净化槽改为二段净化槽,避免锑盐进入一段净化槽,降低了锌粉置换钴的热力学推动力,从而减少钴在除铜镉过程中的损失。

2.2 低温除铜镉,减少钴损失

在一定范围内,反应温度越低,钴的析出超电压就越大,反应就越困难,且镉的复溶机率就越小。控制除铜镉温度为55~60 ℃,降低镉复溶机率,减少钴损失。

2.3 合理分配锌粉加入比例,缩短置换时间

对净化工艺进行优化,将除铜镉工艺由一段净化改为一段两次除铜镉净化,即一段一次净化除铜、预除镉,一段二次净化进一步除铜镉,达到锌粉多点加入,渣与液快速分离的目的。优化后净化工艺流程见图2。

图2 优化后工艺流程图

2.3.1 一段一次净化除铜、预除镉

原有的2台80 m3反应槽,1#槽作为一段一次除铜、预除镉反应槽,反应35 min,吹制锌粉加入量为液体铜金属量的80%,置换大部分铜,固液分离,控制一段一次净化后液铜镉比满足1~3,达到最佳的除镉效率。

2.3.2 一段二次净化进一步除铜镉

原有的2台80 m3反应槽,2#槽作为一段二次进一步除铜镉反应槽,反应35 min,吹制锌粉加入量为Cu×1.2+ Cd×2.8,进一步除铜镉,固液分离,控制一段二次净化后液含镉50 mg/L左右。

2.4 实施效果

2.4.1 钴损失率降低

自2016年2月实施后,一段净化钴的损失率有了很大程度的降低,锌粉消耗量降低了三分之一左右,中上清钴高的生产压力也得到了很大程度的缓解。工艺优化后一段净化指标、贫镉液指标见表4、表5。

表4 工艺优化后一段净化指标

表5 贫镉液指标

由表4、表5可知,一段净化Co损失率降至20%以内,贫镉液钴控制在150 mg/L以下,不需要对贫镉液单独除钴,按照10万t电锌规模,年降低锌粉消耗500 t。

2.4.2 原料的适应性提高

除此之外,两段除铜镉工艺可根据中上清溶液镉含量, 通过合理增减一段除铜镉过程中锌粉加入量,实现一段后液铜含量的灵活控制,满足进入二段除铜镉过程中溶液中铜镉比控制在1~3之间,确保净化系统的稳定,提高了净化系统对高铜原料的适应性,中上清含铜从1 200 mg/L提高至1 800 mg/L,铜渣可多产450 t金属铜/年。

3 结束语

西北铅锌冶炼厂两段除铜镉净化工艺的改造是成功的,从源头上缓解了系统钴循环、富集的问题,同时提高了净化系统对高铜原料的适应性,对稳定生产、提高技术经济指标起到至关重要的作用。